Способ получения баллистической ткани для изготовления пулестойкого материала и пулестойкий материал

Иллюстрации

Показать всеИзобретение относится к броневым конструкциям, в частности к слоистым пулестойким материалам из баллистической ткани, и может быть использовано при изготовлении средств индивидуальной защиты: бронежилетов, защитной одежды, бронешлемов и их элементов. Способ получения баллистической ткани для изготовления пулестойкого материала включает шлихтование нитей ткани путем погружения ткани в 2-5% раствор поливинилового спирта в дистиллированной или обессоленной воде, выдержку в нем, сушку до испарения растворителя, обработку катализатором - 20-40% раствором серной кислоты, с последующей отмывкой от катализатора и сушкой до воздушно-сухого состояния. Пулестойкий материал изготавливают из слоев баллистической ткани, которая получена способом по изобретению. Технический результат - повышение баллистических свойств баллистической ткани и пулестойкого материала, изготовленного из нее. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к броневым конструкциям, в частности, к слоистым пулестойким материалам из баллистической ткани, и способам их изготовления, а также к способам обработки тканых изделий низкомолекулярными веществами, и может быть использовано при изготовлении средств индивидуальной защиты: бронежилетов, защитной одежды, бронешлемов и их элементов.

Является известным использование высокопрочных арамидных нитей для изготовления слоистых пулестойких материалов - преград из баллистических тканей, собранных слоями в защитные тканевые пакеты (RU 2126856, D03D 15/00, 27.02.1999; RU 2175035, D03D 15/00, F41H 1/02, 20.10.2001, ЕА 002601, F41H 1/04, 27.06.2002, RU 2337304, F41H 5/04, F41H 1/02, 20.05.2008).

Защитные свойства таких пулестойких материалов определяются устойчивостью самих баллистических тканей к воздействию средств поражения (пули, осколки и т.п.), а также числом слоев баллистической ткани в тканевых пакетах. Однако для обеспечения высокого класса защиты от воздействия современных средств поражения требуется достаточно большое число слоев баллистической ткани в тканевом пакете. Это заметно ограничивает подвижность человека в бронежилете или защитной одежде, изготовленных с использованием многослойных тканевых пакетов, а также увеличивает массу изделия и усложняет технологию изготовления отдельных элементов и самого изделия.

Баллистическая арамидная ткань состоит из нитей, которые изготовлены из элементарных волокон, связанных между собой силами трения и водородных связей. При попадании поражающего элемента (пуля, осколок) в ткань каждое элементарное волокно воспринимает нагрузку самостоятельно, что приводит к неравномерному натяжению элементарных волокон и как следствие к их разрыву.

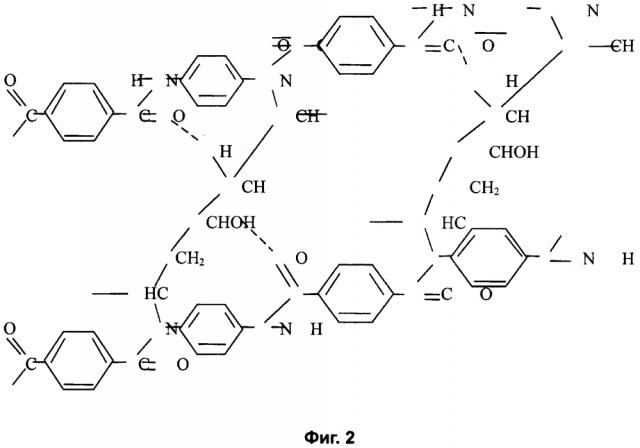

Вид водородных связей в баллистической арамидной ткани представлен на Фиг. 1.

Силы трения и водородные связи (обозначены пунктирной линией, имеющие низкую энергию связи - около 5 ккал/моль) не способны распределить нагрузку равномерно на все элементарные волокна в одной нити, а тем более между нитями основы и утка.

Известно арамидное волокно, которое для улучшения защитных свойств снабжено фторуглеродного покрытием, нанесенным из водной дисперсии фторуглеродного полимера, в состав которого входит фторированный мономер метакрилата (W 09201108, D06M 15/277, 1992.01.23).

Однако ткани и тканевые пакеты, изготовленные из указанных нитей и волокон, могут быть ограниченно использованы для изготовления слоистых баллистических материалов бронежилетов, защитной одежды и т.п., поскольку имеют низкую баллистическую стойкость.

Известен слоистый пулестойкий материал, включающий слои из баллистической ткани - арамида. Наборы нитей слоев пулестойкого материала обработаны составом фторуглеродного полимера: смесью фторакрилатных полимеров (RU 2308661 С2, F41H 5/04, 2005.09.20).

Недостатком материала является ограниченность его использования для создания современных средств индивидуальной защиты, которые требуют высокого уровня баллистической стойкости.

Наиболее близким по назначению и технической сущности является способ получения пулестойкого материала из слоев баллистической ткани и пулестойкий материал, основанные на использовании фторуглеродного полимера из группы: перфторполиэфирная кислота, перфторлауриновая кислота (RU 2430327 С2, F41H 1/02, C09D 127/12, 2011.09.27).

Недостатком материала является ограниченность его использования для создания современных средств индивидуальной защиты, которые требуют высокого уровня баллистической стойкости. Материал, обработанный перфторпроизводными, приобретает водоотталкивающие свойства, но не связывает между собой элементарные нити, а также нити основы и утка, что не позволяет перераспределить энергию поражающего элемента на весь объем одного слоя материала.

Задачей изобретения является создание баллистической ткани и пулестойкого материала с повышенными баллистическими свойствами.

Техническим результатом изобретения является повышение баллистических свойств баллистической ткани и пулестойкого материала, изготовленного из нее.

Технический результат достигается тем, что способ получения баллистической ткани для изготовления пулестойкого материала включает шлихтование нитей ткани путем погружения ткани в 2-5% раствор поливинилового спирта в дистиллированной или обессоленной воде, выдержку в нем, сушку до испарения растворителя, обработку катализатором - 20-40% раствором серной кислоты, с последующей отмывкой от катализатора и сушкой до воздушно-сухого состояния.

Изобретение характеризуется также следующими уточняющими признаками, которые относятся к частным случаям осуществления способа получения баллистической ткани:

- раствор поливинилового спирта готовят путем введения поливинилового спирта в нагретую до температуры 90-100°С дистиллированную или обессоленную воду;

- время выдержки ткани в водном растворе поливинилового спирта составляет около 2 часов;

- время обработки ткани катализатором составляет около 1 часа;

- ткань отмывают от катализатора до значений рН, близких к нейтральному;

- сушку после обработки катализатором осуществляют при температуре 40-50°С.

Пулестойкий материал изготавливают из слоев баллистической ткани, которая получена путем шлихтования нитей ткани погружением ткани в 2-5% раствор поливинилового спирта в дистиллированной или обессоленной воде, последующей выдержкой в нем, сушкой до испарения растворителя, обработкой катализатором - 20-40% раствором серной кислоты, отмывкой от катализатора и сушкой до воздушно-сухого состояния.

Изобретение характеризуется также следующими уточняющими признаками, которые относятся к частным случаям изготовления пулестойкого материала из слоев баллистической ткани:

- раствор поливинилового спирта готовят путем введения поливинилового спирта в нагретую до температуры 90-100°С дистиллированную или обессоленную воду;

- время выдержки ткани в водном растворе поливинилового спирта составляет около 2 часов;

- время обработки ткани катализатором составляет около 1 часа;

- ткань отмывают от катализатора до значений рН, близких к нейтральному;

- сушку после обработки катализатором осуществляют при температуре 40-50°С.

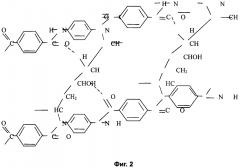

Если на Фиг. 1 был представлен вид водородных связей в баллистической арамидной ткани до обработки ее способом по изобретению, то Фиг. 2 поясняет, что происходит с баллистической тканью в процессе химических реакций при обработке ее способом по изобретению.

Пропитка ткани низкомолекулярным органическим соединением - 2-5% раствором поливинилового спирта в дистиллированной или обессоленной воде позволяет заполнить пространство между элементарными волокнами, а также между нитями основы и утка.

При последующей обработке пропитанной и высушенной ткани катализатором - 20-40% раствором серной кислоты возникают ковалентные связи не только между элементарными волокнами, но и между нитями основы и утка, что придает ткани «псевдомонолитность», способную равномерно распределять силу нагрузки от воздействия поражающего элемента, но и на элементарные волокна. Помимо ковалентных связей, возникающих в процессе химической реакции, между низкомолекулярным органическим соединением поливиниловым спиртом и нитями арамидной ткани сохраняются и водородные связи (см. Фиг. 2). Возникающие ковалентные связи позволяют распределять энергию поражающего элемента в объеме тканого полотна.

Заявленная совокупность признаков способа получения баллистической ткани и пулестойкого материала из нее позволяет существенно увеличить баллистическую стойкость ткани, а следовательно, и изделий из нее.

Изобретение может быть проиллюстрировано следующими примерами.

Для проведения испытаний баллистических тканей, обработанных согласно изобретению, были использованы ткани на основе высокопрочных арамидных нитей «Русар» линейной плотностью 29,4 такс, выполненной с саржевым переплетением арамидных нитей (артикул 56319 A), Twaron Ct-608, Kevlar КС Style 310.

Баллистическую ткань погружали в раствор поливинилового спирта VC-13 в дистиллированной воде или обессоленной воде. Раствор готовили следующим образом: поливиниловый спирт вводили в воду, нагретую до температуры 90-100°С, и перемешивали с использованием магнитной мешалки до образования раствора. Концентрация поливинилового спирта в воде составляла 2-5%. Баллистическую ткань выдерживали в указанном растворе в течение примерно 2 часов, сушили до испарения растворителя при температуре 40-50°С в течение 6-12 часов. Затем производили обработку баллистической ткани катализатором - 20-40% раствором серной кислотой марки ХЧ ГОСТ 4204-77 в течение примерно 1 часа с последующей отмывкой ткани от катализатора до значений рН, близких к нейтральному, и сушкой при температуре 40-50°С в течение 3-6 часов.

Затем из обработанной указанным образом баллистической ткани, изготавливали пулестойкий материал по изобретению в виде баллистических пакетов из 3 слоев ткани с размерами 300×300 мм, скрепленных между собой прошивкой по периферии, которые подвергали баллистическим испытаниям в соответствии с требованиями ГОСТ 55623-2013. Для подтверждения эффективности технического решения по изобретению баллистическим испытаниям подвергался баллистический пакет из 3 слоев ткани артикул 56319 А, не подвергавшихся обработке по изобретению, с размерами 300×300 мм, скрепленных между собой прошивкой по периферии.

Баллистические испытания проводили путем обстрела пакетов с дистанции 0,75 м из баллистического ствола имитаторами осколков - стальными шариками по ГОСТ 3722 диаметром 6,35 мм, массой 1,03-1,05 г с использованием капсюлированных гильз обр. 43 г (по 20 счетных выстрелов в каждой группе). При проведении испытаний измеряли скорость осколков баллистическим регистратором РБ-1000 с использованием соленоидной блокировки участка траектории. Затем расчетным путем определяли скорость V50%, при которой вероятность непробития пакета составляло 50%.

Режимы обработки баллистических тканей и результаты испытаний пулестойких материалов из необработанных и обработанных по изобретению баллистических тканей приведены в таблице.

Результаты испытаний преграды по изобретению показали, что пулестойкий материал из ткани по изобретению превосходит необработанный пулестойкий материал по баллистической стойкости на 13%. Средства индивидуальной защиты (бронежилеты, защитная одежда и др.), изготовленные из ткани по изобретению, имеют более высокую баллистическую стойкость без увеличения веса.

1. Способ получения баллистической ткани на основе высокопрочных арамидных нитей «Русар» линейной плотности 29,4 текс, выполненной саржевым переплетением, для изготовления пулестойкого материала, включающий шлихтование нитей ткани путем погружения ткани в раствор поливинилового спирта в дистиллированной или обессоленной воде, выдержку в нем, сушку до испарения растворителя, обработку катализатором - 20-40% раствором серной кислоты, с последующей отмывкой от катализатора и сушкой до воздушно-сухого состояния.

2. Пулестойкий материал из слоев баллистической ткани на основе высокопрочных арамидных нитей «Русар» линейной плотности 29,4 текс, выполненной саржевым переплетением, которая получена путем шлихтования нитей ткани путем ее погружением в 2-5% раствор поливинилового спирта в дистиллированной или обессоленной воде, последующей выдержкой в нем, сушкой до испарения растворителя, обработкой катализатором - 20-40% раствором серной кислоты, отмывкой от катализатора и сушкой до воздушно-сухого состояния.