Каталитический фильтр для обработки отработавшего газа

Иллюстрации

Показать всеИзобретение относится к области очистки отработавших газов двигателя внутреннего сгорания. Предлагается фильтр для улавливания твердых частиц дизельного топлива. Фильтр содержит подложку фильтра с проточными стенками (23), имеющими некоторый средний размер пор, входную сторону (30), выходную сторону (32) и пористую внутреннюю часть (23) между входной и выходной сторонами. Также фильтр содержит композицию (44) катализатора, нанесенного в форме покрытия на входной стороне стенки подложки, где композиция катализатора имеет d50 распределения размеров частиц. При этом d50 распределения размеров частиц меньше, чем средний размер пор, деленный на 4,9, и где выходная сторона стенки подложки, по существу, не содержит покрытия из катализатора. Предложенный фильтр способен удалять сажу из выхлопных газов, работая при этом при низком обратном давлении. 3 н. и 17 з.п. ф-лы, 6 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к изделиям для обработки выхлопных (отработавших) газов горения. Более конкретно, настоящее изобретение относится к фильтрам для твердых частиц, с покрытием из катализатора для уменьшения содержания сажи и других нежелательных компонентов выхлопных газов от сжигания бедной топливной смеси.

2. ОПИСАНИЕ ПРЕДЫДУЩЕГО УРОВНЯ ТЕХНИКИ

Самые большие доли большинства выхлопных газов горения содержат относительно безопасный азот (N2), пары воды (H2O) и диоксид углерода (CO2); но выхлопные газ содержат также в относительно малой доле опасные и/или токсичные вещества, такие как монооксид углерода (CO) от неполного сгорания, углеводороды (HC) из несгоревшего топлива, оксиды азота (NOx) от избыточных температур горения и вещество в форме твердых частиц (в основном сажу). Для ослабления влияния высвобождаемых в атмосферу выхлопных газов на окружающую среду, является желательным устранение или уменьшение количества этих нежелательных компонентов, предпочтительно, с помощью способа, который не генерирует других опасных или токсичных веществ.

Определенные двигатели, работающие на обедненной топливной смеси, такие как дизельные двигатели, имеют тенденцию к образованию выхлопных газов со значительным количеством сажи и других веществ в форме твердых частиц. Выбросы сажи могут уменьшаться посредством прохождения выхлопных газов, содержащих сажу, через фильтр для улавливания твердых частиц дизельного топлива (дизельный фильтр для частиц) (DFP), такой как фильтр с проточными стенками.

Для уменьшения количества пространства, необходимого для выпускной системы, часто желательно конструировать выхлопные индивидуальные компоненты, которые должны осуществлять несколько функций. Например, нанесение катализатора на подложку фильтра с проточными стенками служит для уменьшения общих размеров системы обработки выхлопа, позволяя одной подложке служить для двух функций, а именно удалять сажу и служить в качестве подложки для гетерогенного катализатора. Однако нанесение на фильтр покрытия с пригодным для работы количеством катализатора может нежелательным образом увеличить обратное давление на фильтре, которое, в свою очередь, ухудшает рабочие характеристики двигателя и экономию топлива. Это является особенно верным для покрытий из пористого оксида с высокопроизводительным катализатором, таким как селективный катализатор каталитического восстановления (SCR), содержащих цеолиты с промотором на основе переходного металла.

Осуществлялось множество попыток изготовления DPF с покрытием из пористого оксида, имеющего соответствующее высокое количество катализатора и соответствующее низкое обратное давление. Однако по-прежнему остается необходимость в DFP, который производит относительно низкое обратное давление, когда на него наносят покрытие с эффективным количеством катализатора SCR.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы неожиданно обнаружили, что обратное давление на фильтре с проточными стенками может быть уменьшено с помощью нанесения на фильтр покрытия только с входной стороны покрытия из пористого оксида с катализатором, при условии, что покрытие из пористого оксида содержит частицы катализатора, которые являются малыми по сравнению со средним размером пор фильтра. Более конкретно, нанесение покрытия только на одну входную сторону фильтра покрытия из пористого оксида с малыми частицами неожиданно уменьшает обратное давление нагрузки сажи на фильтре по сравнению с таким же фильтром, имеющим эквивалентное количество такого же покрытия из катализатора, нанесенное только на выходной стороне фильтра, или имеющего эквивалентное количество такого же покрытия из катализатора, нанесенное равномерно, как на входной стороне, так и на выходной стороне фильтра. Этот результат также является неожиданным, поскольку покрытия из пористого оксида с большими частицами, нанесенные только на входной стороне такого же фильтра, не дают сравнимого выигрыша, и фактически, дают в результате более высокие обратные давления.

Соответственно, предлагается фильтр для улавливания твердых частиц дизельного топлива (дизельный фильтр для частиц), содержащий (a) подложку фильтра с проточными стенками, имеющую некоторый средний размер пор, входную сторону, выходную сторону и пористую внутреннюю часть между входной и выходной сторонами; и (b) композицию катализатора, нанесенную в форме покрытия на входную сторону подложки, где композиция катализатора имеет d50 распределения размеров частиц(распределение частиц по размеру), где указанное значение d50 распределения размеров частиц меньше, чем средний размер пор, деленный на 4,9±0,1, и где выходная сторона по существу не содержит покрытия из катализатора.

В другом аспекте настоящего изобретения предлагается система для обработки выхлопных газов от сжигания бедной топливной смеси, содержащая (a) фильтр для улавливания твердых частиц дизельного топлива, описанный в настоящем документе; и (b) по меньшей мере, один компонент выпускной системы в сообщении текучих сред с фильтром для улавливания твердых частиц дизельного топлива, где компонент выпускной системы выбирается из группы, состоящей из источника NO2, расположенного перед фильтром для улавливания твердых частиц дизельного топлива, источника восстановителя, расположенного перед фильтром для улавливания твердых частиц дизельного топлива, катализатора AMOX, ловушки для NOx, катализатора поглотителя NOx, катализатора окисления дизельного топлива и катализатора SCR.

Еще в одном аспекте настоящего изобретения, предлагается способ уменьшения содержания сажи в выхлопных газах от сжигания бедной топливной смеси, включающий стадии (a) приведения в контакт потока выхлопных газов, несущего сажу и необязательно содержащего NOx, с фильтром для улавливания твердых частиц дизельного топлива, описанным в настоящем документе; (b) улавливания, по меньшей мере, части на сажи на и/или в фильтре для улавливания твердых частиц дизельного топлива, при этом, позволяя выхлопным газам проходить через фильтр для улавливания твердых частиц дизельного топлива; (c) периодического и/или непрерывного сжигания улавливаемой сажи для регенерации фильтра; и необязательно, (d) приведения в контакт выхлопных газов с катализатором SCR, нанесенным на выходной стороне фильтра, для уменьшения концентрации NOx в выхлопных газах.

КРАТКОЕ ОПИСАНИЕ ФИГУР

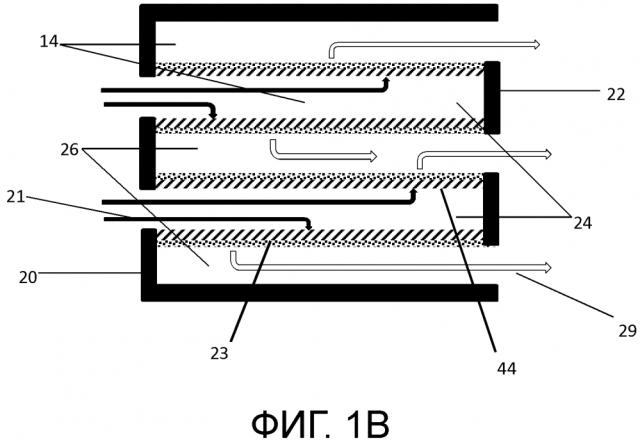

Фигура 1A представляет собой фильтр для улавливания твердых частиц дизельного топлива;

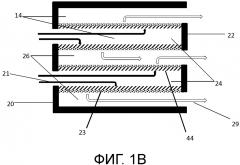

Фигура 1B представляет собой вид поперечного сечения фильтра для улавливания твердых частиц дизельного топлива;

Фигура 2A представляет собой схематическое изображение тонкой пористой стенки фильтра для улавливания твердых частиц дизельного топлива;

Фигура 2B представляет собой схематическое изображение тонкой пористой стенки фильтра для улавливания твердых частиц дизельного топлива, имеющего покрытие из катализатора, в соответствии с одним из вариантов осуществления настоящего изобретения; и

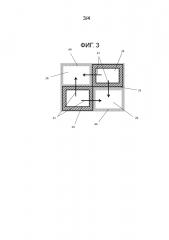

Фигура 3 представляет собой схематическое изображение поперечного сечения фильтра для улавливания твердых частиц дизельного топлива, имеющего покрытие из катализатора, в соответствии с одним из вариантов осуществления настоящего изобретения.

Фигура 4 представляет собой график, изображающий кривую обратного давления нагрузки сажи одного из вариантов осуществления настоящего изобретения и сравнительные данные.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение, частично, направлено на каталитический фильтр для улучшения качества воздуха окружающей среды и, в частности, для улучшения выбросов выхлопных (отработавших) газов, генерируемых дизельными двигателями и другими двигателями, работающими на сгорании бедной топливной смеси. Выбросы выхлопных газов улучшаются, по меньшей мере, частично, посредством уменьшения содержания одного или нескольких газообразных компонентов, таких как NOx и NH3, и уменьшения концентраций вещества в форме твердых частиц в обедненных выхлопных газах. Соответственно, предпочтительные каталитические фильтры содержат пористую подложку, такую как фильтр для улавливания твердых частиц дизельного топлива (дизельный фильтр для частиц) (DFP), которая служит как для механического удаления вещества в форме твердых частиц из потока выхлопных газов, проходящего через пористую подложку, так и для нанесения на нее композиции катализатора (каталитическую композицию), пригодной для использования при удалении нежелательных газообразных компонентов в выхлопных (отработавших) газах.

В определенных вариантах осуществления, фильтр представляет собой подложку фильтра с проточными стенками, имеющую определенный средний размер пор, входную сторону, выходную сторону и пористую внутреннюю часть между входной и выходной сторонами, и композицию катализатора, имеющую некоторое значение d50 распределения размеров частиц (распределение частиц по размеру), которая наносится в форме покрытия только на входную сторону подложки, где значение d50 распределения размеров частиц меньше чем средний размер пор, деленный на 4,8, 4,9 или 5,0, и где выходная сторона по существу не содержит покрытия из катализатора.

Предпочтительные подложки фильтров включают фильтры для улавливания твердых частиц дизельного топлива, а предпочтительные фильтры для улавливания твердых частиц дизельного топлива для использования в автомобильных применениях включают фильтры с проточными стенками, такие как керамические монолиты с проточными стенками. Другие подложки фильтров включают проточные фильтры, такие как фильтры из металлической или керамической пены или волоконные фильтры. В дополнение к кордиериту, карбиду кремния и керамике, другие материалы, которые можно использовать для пористой подложки, включают, но, не ограничиваясь этим, оксид алюминия - кремния, нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, поллуцит, циркон, диоксид циркония, шпинель, бориды, полевой шпат, оксид титана, коллоидный диоксид кремния, бориды, композиты с керамическими волокнами, смеси любых из них или композиты, содержащие сегменты любых двух или более из них. Особенно предпочтительные подложки включают кордиерит, карбид кремния и титанат алюминия (AT), где AT находится в основном в кристаллической фазе.

Обращаясь к Фигуре 1A, здесь показана подложка 10 фильтра с проточными стенками в соответствии с одним из вариантов осуществления настоящего изобретения. Фильтр с проточными стенками имеет переднюю часть 20 и заднюю часть 22, где передняя часть 20 конструируется для приема выхлопных газов 21 перед фильтрованием и задняя часть 22 конструируется, чтобы позволить очищенным выхлопным газам 29 покидать фильтр 10.

На Фигура 1B, показано поперечное сечение части фильтра с проточными стенками. Подложка фильтра с проточными стенками имеет множество квадратных параллельных каналов 14, разделенных тонкими пористыми стенками 23, покрытыми на входной стороне покрытием 44 из пористого оксида с катализатором. Каналы 14 простираются в аксиальном направлении от передней части 20 подложки к задней части 22 подложки. Каналы 14 открыты только на одном краю. Противоположный край канала закрыт. Закрытые края располагаются в форме периодической шахматной структуры 12 между передней частью и задней частью, так что выхлопные газы 21 поступают в каналы 24, открытые с передней части подложки, проходит через тонкие пористые стенки 23, поступают в каналы 26, открытые с задней части подложки, а затем покидают подложку. Стенки 23 имеют пористость и размер пор, которые являются адекватными относительно проницаемости для газа, но являются эффективными при улавливании главной части вещества в форме твердых частиц, включая сажу, особенно, когда они объединяются с композицией катализатора, описанной в настоящем документе. То есть, когда выхлопные газы проходят через фильтр, вещество в форме твердых частиц, переносимое выхлопными газами, улавливается тонкой пористой стенкой, позволяя тем самым выхлопным газам, не содержащим твердых частиц, покидать фильтр. Вещество в форме твердых частиц аккумулируется на фильтре до тех пор, пока фильтр не регенерируется.

Форма поперечного сечения каналов не является как-либо ограниченной и может представлять собой, например, квадратную, круговую, овальную, прямоугольную, треугольную, шестиугольную форму, и тому подобное. Фильтр с проточными стенками подложки для дизельных двигателей, как правило, содержат примерно 100-800 cpsi (каналов на квадратный дюйм)(16-128 каналов/кв. см), например, примерно от 100 примерно до 400 cpsi (16-64 каналов/кв. см), примерно от 200 примерно до 300 cpsi (32-48 каналов/кв. см), или примерно от 500 примерно до 600 cpsi (80-96 каналов/кв. см). В определенных вариантах осуществления, стенки имеют среднюю толщину стенок примерно от 0,1 примерно до 1,5 мм, например, примерно от 0,15 примерно до 0,25 мм, примерно от 0,25 примерно до 0,35 мм, или примерно от 0,25 примерно до 0,50 мм.

Обращаясь к Фигурам 2A и 2B, здесь пористые стенки 23 имеют входную сторону 30 и выходную сторону 32 по отношению к типичному направлению потока выхлопных газов 34 через стенки. Входная сторона 30 имеет входную поверхность 40, которая экспонируется для каналов 24, открытых к передней части подложки, и выходная сторона 32 имеет выходную поверхность 42, которая экспонируется для каналов 26, открытых к задней части подложки. Фильтр также имеет центр 50, который находится на равном расстоянии от выходной поверхности 42 и входной поверхности 40. Как используется в настоящем документе, термин "входная сторона" 30 по отношению к тонкой пористой стенке означает входную поверхность 40 и часть стенки 23 от входной поверхности 40 на глубину не более примерно, чем на 10 процентов, а более предпочтительно, примерно на 10, примерно на 5 или примерно на 1 процент, от расстояния между входной поверхностью 40 и выходной поверхностью 42. Термин "выходная сторона" 32 по отношению к тонкой пористой стенке означает выходную поверхность 42 и часть стенки 23 от выходной поверхности 42 на глубину не более примерно, чем на 10 процентов, а более предпочтительно примерно на 10, примерно на5, или примерно на 1 процент, от расстояния между выходной поверхностью 42 и входной поверхностью 40. Пористая стенка также имеет внутреннюю часть, которая находится между входной стороной 30 и выходной стороной 32. В определенных вариантах осуществления, толщина внутренней части составляет примерно 80 процентов, а более предпочтительно, примерно 90 процентов, от всей толщины стенки. Покрытие из катализатора наносится на входной стороне подложки фильтра и образует градиент 44 покрытия из катализатора на входной стороне, во внутренней части и/или на входной поверхности, при этом самая высокая концентрация катализатора находится со стороны входной поверхности.

Фигура 3 показывает схематическое изображение поперечного сечения фильтра, нагруженного катализатором, в соответствии с одним из вариантов осуществления настоящего изобретения. Здесь, можно увидеть, что выхлопные газы протекают в направлении 21 от входных каналов 24, через покрытие из катализатора 44 и в выходные каналы 26.

Пригодные для использования диапазон пористости и средний размер пор фильтра не являются как-либо ограниченными, но коррелируют с размером частиц покрытия из катализатора или используются для его определения. Как описано в настоящем документе, пористость и средний размер пор подложки фильтра определяются на основе пустого фильтра (например, без покрытия из катализатора). Как правило, пористость подложки составляет, по меньшей мере, примерно 40%, более предпочтительно, по меньшей мере, примерно 50%, например, примерно от 50 примерно до 80%, примерно от 50 примерно до 70 процентов или примерно от 55 примерно до 65 процентов. Пористость может измеряться с помощью любых пригодных для использования средств, включая ртутную порозиметрию. Как правило, средний размер пор подложки составляет примерно от 8 примерно до 40 мкм, например, примерно от 8 примерно до 12 мкм, примерно от 12 примерно до 20 мкм или примерно от 15 примерно до 25 мкм. В определенных вариантах осуществления, по меньшей мере, примерно 50%, а более предпочтительно, по меньшей мере, примерно 75% пор находится в этом диапазоне, по отношению к общему объему пор и/или к общему количеству пор. Средний размер пор может определяться с помощью любых пригодных для использования средств, включая ртутную порозиметрию. В определенных вариантах осуществления, подложка фильтра имеет размеры пор примерно от 12 примерно до 15 мкм и пористость примерно от 50 примерно до 55%. В предпочтительных вариантах осуществления, подложка фильтра имеет средние размеры пор примерно от 18 примерно до 20 и пористость примерно от 55 примерно до 65%. Эти пределы соответствуют предпочтительному значению d50 распределения частиц композиции катализатора примерно от 3,75 примерно до 5 микрон.

В определенных вариантах осуществления, подложки с проточными стенками представляют собой высокоэффективные фильтры. Эффективность определяется с помощью процента массового вещества в форме твердых частиц, имеющих конкретный размер, удаляемых из необработанных выхлопных газов, проходящих через подложку с проточными стенками. По этой причине, эффективность определяется по отношению к саже и другим частицам сходных размеров и к концентрациям вещества в форме твердых частиц, как правило, обнаруживаемых в обычных выхлопных газах от дизельного топлива. Вещества в форме твердых частиц в выхлопных газах от дизельного топлива могут иметь размеры в пределах от 0,05 микрона до 2,5 микрона. Таким образом, эффективность основывается на этом диапазоне. Фильтры с проточными стенками для использования в настоящем изобретении предпочтительно имеют эффективность, по меньшей мере, 70%, по меньшей мере, примерно 75%, по меньшей мере, примерно 80% или, по меньшей мере, примерно 90%. В определенных вариантах осуществления, эффективность будет предпочтительно составлять примерно от 75 примерно до 99%, примерно от 75 примерно до 90%, примерно от 80 примерно до 90% или примерно от 85 примерно до 95%.

Взаимосвязанность пор, измеренная как процент от общего объема пустот подложки, представляет собой степень, до которой поры, пустоты и/или каналы соединяются с формированием непрерывных путей через пористую подложку, то есть, от входной лицевой стороны до выходной лицевой стороны. Противоположностью взаимосвязанности пор является сумма закрытого объема пор и объема пор, которые имеют выход только на одну из поверхностей подложки. Предпочтительно, пористая подложка имеет объем взаимосвязанности пор, по меньшей мере, примерно 30%, более предпочтительно, по меньшей мере, примерно 40%.

В определенных вариантах осуществления, подложка фильтра с проточными стенками представляет собой экструдированную каталитическую массу. Экструдированные каталитические массы отличаются от некаталитических подложек тем, что первая содержит композицию катализатора как часть пористых стенок подложки, в то время как последняя содержит инертную подложку, необязательно, имеющую покрытие из катализатора, нанесенное на ее пористые стенки. Таким образом, в определенных вариантах осуществления, тонкие пористые стенки подложки фильтра содержат один или несколько катализаторов, но не содержат покрытия из катализатора. В определенных других вариантах осуществления, тонкие пористые стенки фильтра не содержат катализатора за исключением покрытия из катализатора. В определенных вариантах осуществления, инертные подложки являются предпочтительными благодаря их структурным свойствам и рабочим характеристикам и их универсальности.

В очень общем смысле, получение экструдированной твердой массы, содержащей источник катализатора, включает смешивание материала катализатора, связующего, необязательного органического соединения, повышающего вязкость, в форме гомогенной массы, которую затем добавляют к компоненту связующего/матрицы или его предшественника и, необязательно, к одному или нескольким компонентам из стабилизированного оксида церия и неорганических волокон. Смесь компактируется в устройстве для смешивания или замешивания или в экструдере. Смеси имеют органические добавки, такие как связующие, порообразующие вещества, пластификаторы, поверхностно-активные вещества, смазывающие вещества, дисперсанты, в качестве технологических добавок для усиления смачиваемости и тем самым получения однородной загрузки. Затем полученный в результате пластичный материал формуют, в частности, с использованием экструзионного пресса или экструдера, содержащего головку экструдера, и полученные в результате формованные изделия сушат и кальцинируют. Органические добавки "выжигают" во время кальцинирования экструдированной твердой массы.

Подложки фильтра с проточными стенками по настоящему изобретению содержат композицию катализатора, нагруженную на входной стороне фильтра, предпочтительно, только на входе, и предпочтительно, в форме покрытия. Чтобы исключить сомнения, композиция катализатора на входной стороне фильтра означает, что, по меньшей мере, 90 процентов массовых композиции катализатора находится на входной стороне и во внутренней части фильтра. В определенных вариантах осуществления, по меньшей мере, примерно 95 процентов массовых композиции катализатора находится на выходной стороне и во внутренней части фильтра. Предпочтительно, в основном, вся композиция катализатора находится на выходной стороне и во внутренней части фильтра.

Предпочтительно, композиция катализатора образует градиент концентраций между входной поверхностью фильтра и выходной стороной фильтра, где концентрация самая большая рядом с входной поверхностью. В определенных вариантах осуществления, по меньшей мере, 50, 75, 90, 95 или 99 процентов массовых композиции катализатора находится между входной поверхностью и центром стенки фильтра.

Подложка фильтра с проточными стенками предпочтительно имеет выходную сторону, которая по существу не содержит покрытия из катализатора. Термин "по существу не содержит" по отношению к конкретной зоне фильтра означает, что зона не содержит покрытия из катализатора, или, если покрытие из катализатора присутствует, нагрузка является достаточно низкой, с тем, чтобы не увеличивать обратное давление на фильтр более чем на 5% при медианной нагрузке сажи, образующейся при типичных рабочих условиях, по сравнению с пустым фильтром или с фильтром без такого покрытия. Например, фильтр, имеющий входную сторону, по существу не содержащую катализатора, может содержать покрытие на входной стороне меньше чем 0,1 г/дюйм3 (6,4 мг/куб. см), более предпочтительно, меньше чем 0,05 г/дюйм3 (3,2 мг/куб. см), а еще более предпочтительно меньше чем 0,01 г/дюйм3 (0,64 мг/куб. см). В определенных вариантах осуществления входная сторона фильтра по существу не содержит покрытия из катализатора, общее количество покрытия из катализатора на входной стороне меньше примерно, чем 5 процентов массовых, а более предпочтительно, меньше примерно, чем 1 процент массовый, и еще более предпочтительно, меньше чем 0,1 процента массового от всего покрытия из катализатора на фильтре, а предпочтительно, меньше примерно, чем 5 процентов массовых, и более предпочтительно, меньше примерно, чем 1 процент массовый, а еще более предпочтительно, меньше чем 0,1 процента массового от покрытия из катализатора на выходной стороне фильтра. Чтобы исключить сомнения, покрытие из катализатора, упоминаемое в настоящем документе, не включает материал катализатора, который образует часть подложки (например, экструдированную каталитическую массу).

В некоторых вариантах осуществления, подложка фильтра с проточными стенками имеет внутреннюю часть, которое по существу не содержит покрытия из катализатора. Например, фильтр, имеющий внутреннюю часть, по существу не содержащую катализатора, может содержать покрытие внутренней части меньше чем 0,2 г/дюйм3 (12,5 мг/куб. см), а более предпочтительно, меньше чем 0,05 г/дюйм3(32 мг/куб. см). В определенных вариантах осуществления, в которых присутствует покрытие из катализатора на внутренней стенке фильтра, общее количество покрытия из катализатора меньше примерно, чем 5 процентов массовых, более предпочтительно, меньше примерно, чем 1 процент массовый и еще более предпочтительно, меньше чем 0,1 процента массового от всего покрытия из катализатора на фильтре, а предпочтительно, меньше примерно, чем 5 процентов массовых, предпочтительно, меньше примерно, чем 1 процент массовый, и еще более предпочтительно, меньше чем 0,1 процента массового от всего покрытия из катализатора на выходной стороне фильтра. Чтобы исключить сомнения, покрытие из катализатора, упоминаемое в настоящем документе, не включает материал катализатора, который образует часть подложки (например, экструдированную каталитическую массу).

Покрытие из катализатора, упоминаемое в настоящем документе, не включает некаталитических мембран или иных некаталитических тонкослойных покрытий, которые могут наноситься на стенку фильтра в качестве технологической добавки (например, для улучшения адгезии каталитического покрытия на стенке фильтра), пассивирующего слоя, или для армирования, упрочнения или стабилизации стенки фильтра. Предпочтительно, некаталитический слой, если он присутствует, имеет толщину и/или нагрузку, которая не влияет значительно на обратное давление фильтра, например, не увеличивает или не уменьшает обратное давление более примерно, чем на 5% по сравнению со сходной подложкой фильтра без некаталитического покрытия. Таким образом, в определенных вариантах осуществления, подложка фильтра содержит некаталитический слой в дополнение к покрытию из катализатора (например, покрытию из катализатора, наносимого для пассивирования подложки). В других вариантах осуществления, подложка фильтра содержит покрытие из катализатора, но не содержит некаталитических покрытий (например, покрытия из катализатора, наносимого на непассивированную подложку).

В определенных вариантах осуществления, композиция катализатора, нагруженная на входную сторону фильтра, располагается в форме одного слоя или зоны. В других вариантах осуществления, композиция катализатора на входной стороне фильтра располагается как два или более слоев или зон, где каждый слой или зона содержит одинаковые или различные композиции катализаторов. Для вариантов осуществления, в которых композиция катализатора содержит два или более слоев, d50 распределения размеров частиц относится к композиции катализатора в целом.

В определенных предпочтительных вариантах осуществления, покрытие из катализатора содержит последовательно первый каталитический слой и второй каталитический слой на выходной стороне подложки. Как используется в настоящем документе, термин "последовательно" по отношению к слоям означает, что каждый слой находится в контакте с его соседним слоем (слоями) и что слои как целое располагаются один поверх другого на подложке. Как используется в настоящем документе, термины "первый слой" и "второй слой" используются для описания относительных положений слоев катализатора в изделии катализатора по отношению к нормальному направлению потока выхлопных газов через них, мимо них и/или над изделием катализатора. При нормальных условиях протекания выхлопных газов, выхлопные газы вступают в контакт с первым слоем перед вступлением в контакт со вторым слоем. В определенных вариантах осуществления, первый слой наносится на инертную подложку в качестве нижнего слоя, и второй слой представляет собой верхний слой, который наносится поверх первого слоя.

Композиция катализатора предпочтительно имеет малый размер частиц по сравнению со средним размером пор фильтра. Предпочтительно, композиция катализатора имеет d50 распределение размеров частиц (распределение частиц по размеру), которое меньше чем средний размер пор, деленный на 4,9. Термин "d50 распределения размеров частиц", означает медианный диаметр или среднее значение распределения размеров частиц. Он представляет собой значение диаметра частиц для 50% в кумулятивном распределении. Как используется в настоящем документе, термин "распределение размеров частиц" означает количество частиц, которые попадают в данный диапазон размеров, как процент от общего количества всех размеров в образце.

В определенных вариантах осуществления, распределение размеров частиц композиции катализатора измеряется по отношению к размерам частиц каталитически активного компонента. В других вариантах осуществления, размер частиц композиции катализатора измеряется по отношению к композиции катализатора в целом. В определенных вариантах осуществления, композиция катализатора представляет собой часть покрытия из пористого оксида, а в других вариантах осуществления, композиция катализатора представляет собой покрытие из пористого оксида (то есть, содержит другие некаталитические компоненты) или покрытие из катализатора. То есть, измерение распределения размеров частиц не ограничивается частицами катализатора в покрытии, но вместо этого включает все частицы в покрытии, такие как связующие вещества, модификаторы реологии, и тому подобное. В определенных вариантах осуществления, частицы в распределении содержат, по меньшей мере, 50%, а более предпочтительно, по меньшей мере, 75%, (по количеству и/или по массе) частиц катализатора.

Распределение размеров частиц может измеряться с помощью любых обычных средств. В определенных вариантах осуществления, покрытие из катализатора имеет d50 распределения размеров частиц примерно от 0,1 примерно до 5, предпочтительно, примерно от 0,5 примерно до 3 мкм, например, примерно от 1,0 примерно до 2,0 мкм. Предпочтительно, подложка фильтра имеет относительно большой средний размер пор (например, больший примерно, чем 10 мкм) и покрытие из катализатора имеет относительно малое значение d50 распределения размеров частиц (например, больше примерно, чем 3). В определенных вариантах осуществления, фильтр имеет средний размер пор примерно от 10 примерно до 25, например, примерно от 12 примерно до 15 или примерно от 17 примерно до 21 мкм, пористость примерно от 55 примерно до 70%, и покрытие из катализатора имеет d50 распределения размеров частиц примерно от 0,5 примерно до 2,0 мкм.

Определенные покрытия из катализаторов для настоящего изобретения имеют d10 распределения размеров частиц примерно от 0,1 примерно до 1,0, например, примерно 0,2, 0,5 или 0,7. Определенные покрытия из катализаторов для настоящего изобретения имеют d90 распределения размеров частиц меньше примерно, чем 8 мкм, предпочтительно, меньше примерно, чем 5 мкм, например, примерно 4 мкм, 3 мкм или 2. Как используется в настоящем документе, "d10 распределения размеров частиц" означает, что 90 процентов частиц в образце являются большими, чем сформулированное значение. Как используется в настоящем документе, "d90 распределения размеров частиц" означает, что меньше чем 90 процентов частиц в образце являются меньшими, чем сформулированное значение.

Нагруженная концентрация покрытия из катализатора не является как-либо ограниченной при условии, что композиция катализатора присутствует в количестве эффективном для катализа целевого компонента выхлопных газов. Предпочтительно, композиция катализатора присутствует при концентрации, по меньшей мере, примерно 0,1, а предпочтительно, по меньшей мере, примерно 0,3 г/дюйм3 ((6,4-19,2 мг/куб. см). В определенных вариантах осуществления, композиция катализатора имеет нагрузку примерно от 0,5 примерно до 4 г/дюйм3 (32–256 мг/куб. см), более предпочтительно, примерно от 0,75 примерно до 2 г/дюйм3 (46–128 мг/куб. см), а еще более предпочтительно, примерно от 1,0 примерно до 1,5 г/дюйм3 (64 -96 мг/куб. см) или примерно от 1,5 примерно до 2,5 г/дюйм3 (96-160 мг/куб. см). Нагруженная концентрация предпочтительно измеряется по отношению к активному каталитическому компоненту, но может относиться и к покрытию из катализатора в целом.

Предпочтительные композиции катализаторов включают композиции, пригодные для использования при уменьшении концентрации NOx, NH3, SOx, CO и/или углеводородов выхлопных газов. Другие пригодные для использования катализаторы включают поглотители NOx и ловушки для NOx. Предпочтительно, катализатор представляет собой гетерогенный катализатор, который содержит металл на и/или в материале с высокой удельной площадью поверхности, такой как молекулярное сито или оксид тугоплавкого металла. Металл предпочтительно импрегнируется, допируется или наносится на носитель из материала с высокой удельной площадью поверхности.

Предпочтительные металлы представляют собой переходной металл и/или металл платиновой группы. Примеры пригодных для использования металлов включают медь, никель, цинк, железо, олово, вольфрам, молибден, кобальт, висмут, титан, цирконий, сурьма, марганец, хром, ванадий, платина, иридий, рений и их смеси, при этом медь, марганец и железо являются особенно предпочтительными. Катализаторы могут также включать другие стабилизирующие металлы, такие как кальций, магния, калий, и/или редкоземельные металлы, такие как церий и лантан. Эти материалы являются особенно хорошо пригодными для использования в качестве катализатора SCR, катализатора AMOX, ловушек для NOx, поглотителей NOx, катализаторов окисления, и тому подобное.

Предпочтительно, материал с высокой удельной площадью поверхности находится в форме частиц, кристаллов или агломерации частиц или кристаллов, где частицы, кристаллы или агломерации имеют d50 распределение размеров частиц, как описано в настоящем документе. Другие примеры материалов с высокой удельной площадью поверхности включают оксиды металлов, такие как оксид алюминия, оксид титана, диоксид циркония, оксид церия, диоксид кремния, оксиды вольфрама, оксиды молибдена, и их смеси. Эти материалы, когда используются в качестве носителей, являются особенно пригодными для использования для катализатора на основе PGM и для катализаторов на основе ванадия. Например, катализатор SCR на не цеолитной основе может включать V2O5 на носителе из TiO2/2WO3. В другом варианте осуществления, катализатор окисления, катализатор AMOX, катализатор поглотителя NOx, или ловушка для NOx могут содержать металл PGM, такой как Pt, Pd, Rh, и их сочетания на носителе из оксида алюминия, оксида титана, и тому подобное.

Другие примеры пригодного для использования материала с высокой удельной площадью поверхности включают молекулярные сита, такие как алюмосиликаты (цеолиты), кремнийалюминофосфаты (SAPO), ферросиликаты, и тому подобное. Примеры предпочтительных молекулярных сит включают цеолиты и SAPO, имеющие сетку из малых пор (то есть, имеющие максимальный размер кольца 8). Примеры молекулярных сит с малыми порами включают сита, имеющие Framework Type Code, выбранные из группы, состоящей из: ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, M ER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNi, YUG и ZON. Особенно предпочтительные сетки включают AEI, AFT, AFX, CHA, DDR, RHO, MER, LTA, UFI, RTH, SAV, PAU, LEV, ERI, и KFI, при этом CHA и AEI является особенно предпочтительными. Будет понятно, что цеолиты, имеющие конкретный Framework Type Code, включают все материалы с изотипными сетками, определяемые с помощью Framework Type Code.

Предпочтительные цеолиты имеют молярное отношение диоксида кремния к оксиду алюминия (SAR) меньше примерно, чем 30, более предпочтительно, примерно от 5 примерно до 30, например, примерно от 10 примерно до 25, примерно от 14 примерно до 20, примерно от 20 примерно до 30 или примерно от 15 примерно до 17. Отношение диоксида кремния к оксиду алюминия для цеолитов может определяться с помощью обычного анализа. Это отношение, как считается, представляет настолько близко, насколько это возможно, отношение в жесткой атомной сетке кристалла цеолита и исключает кремний или алюминий в связующем или в каналах, в катионной или другой форме.