Теплообменная секция

Иллюстрации

Показать всеТеплообменная секция содержит: две пластины и раму, соединяющую две пластины, причем две пластины и рама вместе образуют узкую пластинчатую полую камеру; слой капиллярной структуры, плотно прикрепленный непосредственно к внутренней поверхности камеры; и рабочую среду с фазовым переходом, заключенную в камере. Часть периферии одной из двух пластин или часть рамы служит зоной испарения теплообменной секции, и остальная часть камеры служит зоной конденсации теплообменной секции. Теплообменная секция имеет увеличенные площадь проходного сечения для пара, ширину прохода для обратного потока текучей среды и площадь теплопередачи зоны конденсации и уменьшенное расстояние между центром и краем зоны испарения и, следовательно, способна обеспечить значительное улучшение теплопередающей способности и плотности теплового потока. 4 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к теплообменникам с фазовым переходом и, в частности, к теплообменной секции.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

По сравнению с цельнометаллическими заготовками с высокой удельной теплопроводностью теплообменники с фазовым переходом имеют более высокую удельную эквивалентную теплопроводность и у них лучше эффективность отвода тепла. Их широкое использование обусловлено целым рядом преимуществ, как, например, высокой удельной теплопроводностью и хорошей равномерностью распределения температуры. Эти преимущества реализуются с помощью жидких рабочих сред, заключенных в теплообменниках, при фазовом переходе которых теплообменники обеспечивают отвод тепла. В настоящее время распространение получили два типа теплообменников с фазовым переходом – тепловые трубы и паровые камеры.

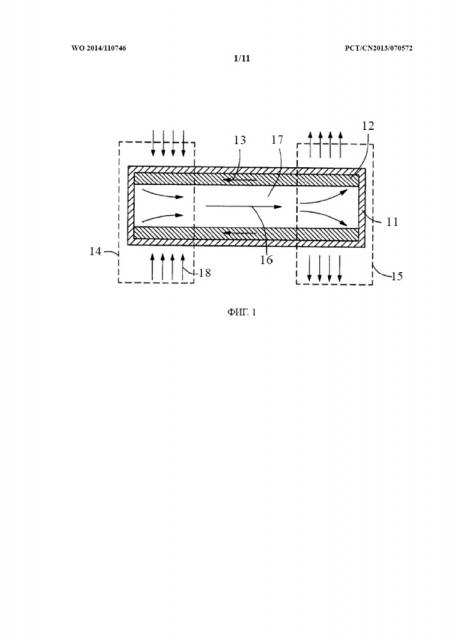

Как видно из фиг. 1, типичная тепловая труба состоит из камеры 11, капиллярной структуры 12 и рабочей среды 13 с фазовым переходом, герметически закупоренной в камере. Изготовление тепловой трубы обычно включает: создание разрежения в камере и частичное заполнение камеры рабочей средой 13; пропитывание рабочей средой 13 капиллярной структуры 12, которая прикреплена вплотную непосредственно к внутренней поверхности камеры 11; и герметизацию камеры. Один конец тепловой трубы служит зоной 14 испарения, а другой конец действует как зона 15 конденсации. Когда зона 14 испарения нагревается, жидкая рабочая среда 13 в капиллярной структуре 12 превращается в паровую рабочую среду 16. Паровая рабочая среда затем под действием перепада давления проходит потоком через каналы 17 и поступает в зону 15 конденсации, где она конденсируется и снова становится жидкой рабочей средой 13, выделяя тепло. После этого поток восстановленной жидкой рабочей среды 13 проходит вдоль капиллярной структуры 12 под действием капиллярного давления и возвращается в зону 14 испарения. При повторении этого цикла теплота 18 непрерывно передается из зоны 14 испарения в зону 15 конденсации и в результате этого происходит отвод тепла. Однако ввиду того, что тепловая труба имеет сравнительно малый диаметр, перенос пара в ней происходит почти одномерным, линейным образом. Кроме того, из-за ограничений, состоящих в узких каналах для переноса пара и минимальной ширине прохода для обратного потока жидкой рабочей среды, тепловая труба стремится достичь своего предела теплопередачи до работы при оптимальной величине эффективности. Паровая камера, являющаяся усовершенствованием тепловой трубы, обычно содержит плиту основания, крышку, капиллярную структуру и рабочую среду. Центральная область плиты основания служит в качестве зоны испарения, и крышка служит зоной конденсации. В паровой камере пар переносится почти двумерным, планарным образом. В паровой камере, по сравнению с тепловой трубой, больше площадь проходного сечения для пара и больше средняя ширина прохода для обратного потока жидкой рабочей среды, что обеспечивает более равномерное распределение температуры, чем тепловая труба. Однако ввиду того, что сравнительно большое расстояние между центром и краем в испарителе ведет к преждевременному высыханию зоны испарения, для паровой камеры также существует проблема низкого предела теплопередающей способности. Поэтому существует потребность в новом теплообменнике с фазовым переходом с большой площадью проходного сечения для пара, большой шириной прохода для обратного потока рабочей среды и малым расстоянием между центром и краем зоны испарения.

Для того чтобы лучше понять высокую эффективность отвода тепла, обеспечиваемую теплообменной секцией, предлагаемой согласно настоящему изобретению, и перспективы ее применения в области теплопередачи, проведено сопоставление известной тепловой трубы и известной паровой камеры с теплообменной секцией, предлагаемой согласно настоящему изобретению.

Сопоставление теплообменной секции с известной тепловой трубой

Взятая в качестве примера известная тепловая труба представляет собой широко используемую тепловую трубу ø6 мм × 200 мм с зоной испарения, имеющей ширину около 4 мм и находящейся в контакте с источником тепла. Теплообменная секция имеет толщину 6 мм, ширину 100 мм и высоту 100 мм, а также имеет ширину зоны испарения, равную 4 мм. В качестве примера источника тепла взят центральный процессор (ЦП) с типичными габаритными размерами 35 мм × 35 мм, наиболее распространенный вид устройства, нуждающегося в отводе тепла. Поэтому и тепловая труба, и теплообменная секция имеют зону испарения величиной 4 мм × 35 мм.

Эффективность двух устройств отвода тепла была оценена по следующим пяти показателям:

1. Предел кипения: Если плотность радиального теплового потока в зоне испарения тепловой трубы становится слишком высокой, жидкость в фитиле зоны испарения закипает. И, когда плотность радиального теплового потока достигает пороговой величины на большом протяжении от адиабатической зоны до конца зоны испарения, жидкость в фитиле зоны испарения находится в критическом состоянии кипения и вырабатывает в большом количестве пузырьки, которые закупоривают поры фитиля, что вызывает уменьшение или аннулирование капиллярного сцепления фитиля. Это приводит к тому, что количество жидкости, текущей в обратном направлении к зоне испарения, меньше, чем ее количество, испаряющейся в ней в единицу времени. Вследствие этого конец зоны испарения высыхает, что вызывает частичную потерю работоспособности зоны испарения.

По сравнению с тепловой трубой, имеющей протяженность от адиабатической зоны до конца зоны испарения, то есть равную расстоянию, на которое транспортируется рабочая текучая среда, величиной 35 мм, благодаря двум пластинам, которые не только выполняют функцию зоны конденсации, но также действуют как средство для транспортировки жидкости, длина теплообменной секции от адиабатической зоны до центра зоны испарения равна 2 мм. То есть максимальное расстояние транспортировки жидкости теплообменной секции равно 2 мм, что составляет менее 6% длины тепловой трубы. Поэтому в теплообменной секции проблема предела кипения почти не проявляется.

2. Звуковой предел: Характер прохождения пара в тепловой трубе аналогичен характеру прохождения газа в сопле Лаваля. Когда в зоне испарения тепловой трубы поддерживается определенная температура, понижение температуры зоны конденсации может приводить к повышению скорости пара и, следовательно, повышению интенсивности теплопередачи. Однако, когда скорость пара, выходящего из зоны испарения, увеличивается вплоть до локальной скорости звука, она более не будет увеличиваться, что ведет к дальнейшему повышению интенсивности теплопередачи, даже после понижения далее температуры зоны конденсации. Это состояние запертого потока называется звуковым пределом.

По сравнению с тепловой трубой, которая имеет площадь выхода пара зоны испарения (то есть внутреннее поперечное сечение тепловой трубы), равную 12 мм2, выход пара зоны испарения теплообменной секции представляет собой пустотелый раструб из полуокружности с площадью приблизительно 210 мм2 (35 мм × 3,14/2×4), что составляет свыше 1750% по сравнению с 12 мм2 у тепловой трубы, не учитывая даже, что площадь поперечного сечения пространства увеличивается в пропорциональной зависимости от степени удаленности в направлении наружу от полуокружности. Поэтому теплообменная секция не имеет ограничения для потока пара и, следовательно, в ней не возникает проблема звукового предела.

3. Предел уноса: В тепловой трубе пар и жидкость перемещаются в противоположных направлениях и, следовательно, сталкиваются на границе раздела жидкость – пар. Под действием проходящего в противоположном направлении пара поверхность жидкости совершает волнообразное движение, и при высокой скорости пара поверхностная жидкость будет расщепляться на мелкие капли и уноситься в пар, проходящий по направлению к зоне конденсации. Если этот унос становится слишком большим, количества жидкости, идущей в обратном направлении к зоне испарения, будет недостаточно, или ее поток даже будет прерываться на полпути в фитиле, что ведет к высыханию зоны испарения и прекращению работы тепловой трубы. Интенсивность теплопередачи, при которой это происходит, называется пределом уноса.

Как описано выше, по сравнению с проходным сечением для пара тепловой трубы, площадь которого равна 12 мм2, проходное сечение теплообменной секции представляет собой полое пространство, полукольцевая площадь поперечного сечения которого увеличивается в пропорциональной зависимости по мере удаления в направлении наружу от площади величиной 210 мм2, что составляет более 1750% соответствующей площади тепловой трубы. Поэтому, для одного и того же состояния, плотность потока пара и плотность теплового потока в адиабатической зоне и зоне конденсации теплообменной секции составляют значительно меньше 6% соответствующих плотностей для тепловой трубы, и вследствие этого в теплообменной секции не возникает проблема предела уноса.

4. Капиллярный предел: когда во время функционирования тепловой трубы сумма падений давлений жидкости и пара становится равной максимальному капиллярному давлению, которое может выдержать фитиль, тепловая труба достигает своей максимальной теплопроводности. В этой ситуации любая попытка увеличить испарение или конденсацию будет приводить к недостаточному подводу жидкости к зоне испарения вследствие недостаточного капиллярного давления. Вследствие этого количество жидкости, подводимой к зоне испарения испарительной секции, меньше, чем количество жидкости, испаряющейся в ней в единицу времени, что ведет к высыханию и перегреву зоны испарения. В тяжелом случае, в течение короткого промежутка времени, стенка тепловой трубы нагреется до столь высокой температуры, что произойдет выгорание.

При таком же самом капиллярном давлении ширина фитиля (эквивалентна диаметру подвода жидкости) тепловой трубы для транспортировки жидкости по направлению к зоне испарения равна внутреннему периметру ее поперечного сечения, который составляет 12 мм (не с толщиной стенки), а минимальная ширина фитиля теплообменной секции составляет 110 мм (35 мм × 3,14), что составляет свыше 900% ширины фитиля тепловой трубы. К тому же транспортировка жидкости в теплообменной секции происходит с сужением потока через кольцевое пространство по направлению к центральной зоне испарения. Поэтому достичь капиллярного предела для теплообменной секции едва ли возможно.

5. Предел конденсации: Предел конденсации относится к максимальной интенсивности теплопередачи, достигаемой на границе раздела пар – жидкость в зоне конденсации тепловой трубы. Максимальная теплопередающая способность тепловой трубы может быть ограничена производительностью по конденсации зоны конденсации, которая пропорциональна площади ее поверхности.

По сравнению с площадью поверхности зоны конденсации тепловой трубы, которая составляет 3100 мм2 (6 мм × 3,14×165 мм), соответствующая площадь теплообменной секции составляет 20000 мм2 (100 мм × 100 мм × 2), что составляет 700% площади поверхности зоны конденсации тепловой трубы.

Из приведенного выше описания понятно, что конкретными существенными особенностями теплообменной секции, предлагаемой согласно настоящему изобретению, являются более равномерное распределение температуры в зонах испарения и конденсации, низкая температура поверхности источника тепла и на два порядка более высокая допустимая плотность теплового потока, которые реализуются при таком же рабочем состоянии, как и для тепловой трубы. В области теплопередачи это большое достижение по сравнению с изобретением первой тепловой трубы. С момента появления теории теплопередачи с фазовым переходом ее применение на момент создания настоящего изобретения все еще ограничивается ее прототипом – тепловыми трубами. Теплообменная секция, особенности которой раскрыты в описании настоящего изобретения, является новым изделием, согласующимся с упомянутой теорией, которое имеет беспрецедентный механизм работы. Это будет в значительной степени способствовать применению теории теплопередачи с фазовым переходом.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема

Ввиду того, что тепловая труба имеет сравнительно малый диаметр, перенос пара в ней происходит почти одномерным, линейным образом. Кроме того, ввиду существующих ограничений, состоящих в узких каналах для переноса пара и минимальной ширине прохода для обратного потока жидкой рабочей среды, тепловая труба стремится достичь своего предела передачи тепла до достижения оптимальной величины эффективности. Поскольку сравнительно большое расстояние между центром и краем зоны испарения обыкновенно ведет к преждевременному высыханию зоны испарения, использование паровой камеры связано с проблемой низким пределом теплопередающей способности. Поэтому существует потребность в новом теплообменнике с фазовым переходом с большой площадью проходного сечения для пара, большим проходом для обратного потока рабочей среды и малым расстоянием между центром и краем зоны испарения.

Предлагаемое решение для разрешения проблемы

Техническое решение

В связи с указанным выше задачей настоящего изобретения является создание теплообменника с фазовым переходом с большой площадью проходного сечения для пара, большим проходом для обратного потока рабочей среды, малым расстоянием между центром и краем зоны испарения, большой областью отвода тепла в зоне конденсации и высоким пределом теплопередающей способности.

Для решения вышеуказанной задачи в соответствии с настоящим изобретением предлагается теплообменная секция, которая содержит: две пластины и раму, соединяющую две пластины, причем две пластины и рама вместе образуют узкую пластинчатую полую камеру; слой капиллярной структуры, плотно прикрепленный непосредственно к внутренней поверхности камеры; и рабочую среду с фазовым переходом, заключенную в камере.

При этом часть периферии одной из двух пластин или часть рамы служит зоной испарения теплообменной секции, а остальная часть камеры служит зоной конденсации теплообменной секции.

Кроме того, в предлагаемой теплообменной секции две пластины параллельны или по существу параллельны друг другу. Между двумя пластинами теплообменной секции может быть размещена опорная или соединительная конструкция. Теплообменная секция может быть выполнена таким образом, что, когда часть рамы служит зоной испарения, рама находится в контакте с поверхностью источника тепла, при этом остальная часть теплообменной секции проходит наружу, или, когда часть периферии одной или двух пластин служит зоной испарения, указанная часть периферии параллельна поверхности источника тепла и находится в контакте с ней, при этом остальная часть теплообменной секции проходит наружу.

В одном предпочтительном варианте осуществления изобретения к числу материалов, из которых может быть изготовлена камера, относятся медь, алюминий, нержавеющая сталь и их сплавы, и другие материалы с высокой теплопроводностью.

В другом предпочтительном варианте осуществления изобретения слой капиллярной структуры может представлять собой одно- или многослойную структуру, изготовленную из спекаемого(ых) порошка(ов), проволочных решеток, пазов, вытравленных в стенках камеры, волокон, выполненных как покрытие или выращенных углеродных наностенок, углеродных нанотрубок или углеродных нанокапсул, других нанесенных в виде покрытия или выращенных одного или более тонких нано- или микроразмерных слоев органического или неорганического материала, или любой комбинации указанного выше, или любой другой подходящей структуры, обеспечивающей капиллярное сцепление.

В следующем предпочтительном варианте осуществления изобретения к материалам, которые могут быть использованы в качестве рабочей среды с фазовым переходом, относятся вода и другие жидкости, металлы с низкой температурой плавления, углеродные нанокапсулы, другие наночастицы, смеси вышеуказанных материалов и другие материалы, имеющие фазовый переход газ - жидкость при температуре в пределах рабочего диапазона температур теплообменной секции.

В еще одном предпочтительном варианте осуществления изобретения две пластины параллельны или по существу параллельны друг другу. Каждая из пластин может быть выполнена прямоугольной формы или любой другой формы.

В еще одном следующем предпочтительном варианте осуществления изобретения площадь поперечного сечения части теплообменной секции вблизи зоны испарения больше, чем площадь поперечного сечения верхней части теплообменной секции. В соответствии с другим вариантом площадь поперечного сечения указанной части, расположенной вблизи зоны испарения, может также быть меньше или равна площади поперечного сечения указанной верхней части.

В другом предпочтительном варианте осуществления изобретения теплообменная секция может быть откачана до определенной степени разрежения и, соответственно, может также содержать опорную или соединительную конструкцию, расположенную между двумя пластинами, сообразно механической прочности камеры и прикладываемым к ней положительным и отрицательным давлениям. Опорная или соединительная конструкция может быть выполнена в форме точки, линии или листа.

В следующем предпочтительном варианте осуществления изобретения теплообменная секция может также содержать ребро.

В другом следующем предпочтительном варианте осуществления изобретения теплообменная секция и/или ребро могут быть покрыты материалом, являющимся полным излучателем.

В еще одном предпочтительном варианте осуществления изобретения теплообменная секция может также содержать гибкий трубопровод для создания разрежения и заполнения жидкостью.

На источнике тепла может быть размещен ряд теплообменных секций.

Технические эффекты изобретения

Настоящее изобретение имеет следующие преимущества по сравнению с известными техническими решениями: теплообменная секция, предлагаемая согласно настоящему изобретению, представляет собой герметизированную пластинчатую полую камеру, длина и ширина которой значительно больше, чем ее толщина, за счет введения в контакт с поверхностью источника тепла части периферии одной или двух пластин или части рамы, которая имеет ограниченную площадь по сравнению с общей площадью камеры, с тем, чтобы она служила зоной испарения, пар переносится в секции теплообменника почти двумерным, планарным образом, в результате чего образуется большое проходное сечение для переноса пара, и обеспечивается высокая равномерность распределения температуры;

поскольку зазор между двумя пластинами очень мал, может быть получено очень короткое расстояние между центром и краем зоны испарения, что позволяет устранить недостаток, состоящий в преждевременном высыхании центральной области зоны испарения;

за счет использования двух сравнительно больших пластин как зоны конденсации теплообменная секция обеспечивает получение чрезвычайно большой зоны конденсации, что облегчает отвод тепла, и предоставляет большую ширину прохода для обратного потока рабочей среды, которая приблизительно в два раза превышает ширину теплообменной секции, и обеспечивает возможность прохождения большого потока рабочей среды.

Теплообменная секция имеет значительно улучшенную теплопередающую способность и поэтому способна обеспечить более высокую плотность теплового потока, чем известные технические решения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 – схематический поперечный разрез известной тепловой трубы.

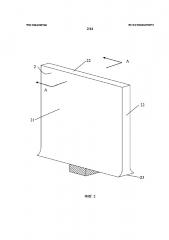

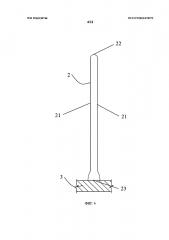

Фиг. 2 – трехмерное изображение теплообменной секции в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг. 3 – схематический поперечный разрез по линии A-A на фиг. 2.

Фиг. 4 – схематический поперечный разрез теплообменной секции в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг. 5 - схематический поперечный разрез теплообменной секции в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг. 6 - схематический поперечный разрез теплообменной секции в соответствии с четвертым вариантом осуществления настоящего изобретения.

Фиг. 7 - схематический поперечный разрез теплообменной секции в соответствии с пятым вариантом осуществления настоящего изобретения.

Фиг. 8 - схематический поперечный разрез теплообменной секции в соответствии с шестым вариантом осуществления настоящего изобретения.

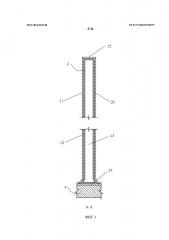

Фиг. 9 – трехмерное изображение сборки теплообменных секций в соответствии с седьмым вариантом осуществления настоящего изобретения.

Фиг. 10 – схематический поперечный разрез сборки теплообменных секций в соответствии с восьмым вариантом осуществления настоящего изобретения.

Фиг. 11 – трехмерное изображение с пространственным разделением деталей устройства по фиг. 10.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Наиболее предпочтительный вариант осуществления настоящего изобретения

На фиг. 10 и 11 проиллюстрирован восьмой вариант осуществления настоящего изобретения, который, к тому же, является наиболее предпочтительным вариантом осуществления настоящего изобретения. Как показано на чертежах, ряд J-образных теплообменных секций скомпонован в виде сборки на источнике тепла, при этом верхняя поверхность источника тепла закрыта полностью. Каждая теплообменная секция сборки в этом варианте осуществления изобретения изогнута так, что выступает вбок от источника тепла и, таким образом, особенно подходит для тех областей применения, где существует ограничение по высоте.

Другие варианты осуществления настоящего изобретения

Вышеуказанные задачи, признаки и преимущества настоящего изобретения очевидны из следующего ниже подробного описания иллюстративных вариантов его осуществления, которое следует рассматривать совместно с прилагаемыми чертежами. Понятно, что изобретение не ограничивается описываемыми здесь вариантами его осуществления и что варианты осуществления изобретения приведены для того, чтобы специалистам в данной области техники была понятна сущность изобретения. Следует отметить, что используемые здесь технические термины можно толковать в самом широком смысле в пределах идеи и характера изобретения. На чертежах одинаковыми числовыми позициями обозначены схожие или идентичные элементы.

Первый вариант осуществления настоящего изобретения проиллюстрирован на фиг. 2 и 3. Как видно из этих чертежей, теплообменная секция, предлагаемая в соответствии с настоящим изобретением, содержит две пластины 21 и раму 22 и 23, соединяющую две пластины 21, которые вместе образуют пластинчатую полую камеру 2; слой 12 капиллярной структуры, который плотно прикреплен к внутренней поверхности камеры 2; и рабочую среду 13 с фазовым переходом, герметически закупоренную в камере 2. Участок рамы 22 и 23, а именно участок нижней части 23 рамы, контактирует с источником 3 тепла и, таким образом, действует как зона испарения, а остальная часть камеры 2 действует как зона конденсации. В соответствии с другим вариантом, возможно также использование только двух пластин 21, чтобы они служили зоной конденсации.

Как длина теплообменной секции, так и ее ширина намного больше, чем толщина теплообменной секции. Вследствие этого теплообменная секция имеет большую площадь проходного сечения для переноса пара, обеспечивая тем самым высокую равномерность распределения температуры. Кроме того, поскольку зазор между двумя пластинами 21 очень мал, введение части периферии или части рамы 23, которая имеет ограниченную площадь по сравнению с общей площадью узкой пластинчатой камеры 2, в контакт с источником 3 тепла, чтобы она стала служить зоной испарения, позволяет получить очень короткое расстояние между центром и краем зоны испарения, что обеспечивает разрешение проблемы преждевременного высыхания зоны испарения. Вместе с тем, за счет использования двух сравнительно больших пластин камеры для выполнения функции зоны конденсации, теплообменная секция обеспечивает наличие большой зоны конденсации, что способствует отводу тепла и конденсации пара. К тому же эта особенность обеспечивает более широкое проходное сечение для обратного потока рабочей среды 13 и, следовательно, увеличение потока указанной среды. По этим причинам теплообменная секция имеет значительно увеличенный предел теплопередающей способности и, следовательно, способна обеспечить более высокую плотность теплового потока.

К числу материалов, из которых может быть изготовлена камера 2, относятся медь, алюминий, нержавеющая сталь и их сплавы, и другие материалы с высокой теплопроводностью, каждый из которых может обеспечить хороший коэффициент теплопередачи теплообменной секции.

Слой 12 капиллярной структуры может представлять собой одно- или многослойную структуру, изготовленную из спеченного(ых) порошка(ов), проволочных решеток, пазов, вытравленных в стенках камеры, волокон, выполненных в виде покрытий или выращенных наностенок, углеродных нанотрубок или углеродных нанокапсул, других выполненных в виде покрытий или выращенных нано- или микроразмерных одного или более тонких слоев из органического или неорганического материалов, или из любой комбинации указанного выше, или любой другой подходящей структуры, обеспечивающей капиллярное сцепление.

К материалам, которые могут быть использованы в качестве рабочей среды 13, заключенной в теплообменной секции, относятся вода и другие жидкости, металлы с низкой температурой плавления, углеродные нанокапсулы, другие наночастицы, смеси вышеуказанных материалов и другие материалы, имеющие фазовый переход газ - жидкость при температуре в пределах рабочего диапазона температур теплообменной секции.

Теплообменная секция может быть откачана до достижения определенной степени разрежения и, соответственно, может дополнительно содержать опорную или соединительную конструкцию (не показана), расположенную между пластинами 21. Опорная или соединительная конструкция может быть выполнена согласующейся с механической прочностью камеры 2 и прикладываемым к ней положительным и отрицательным давлением. Опорная или соединительная конструкция может быть выполнена в форме точки, линии, листа или любой другой формы. Кроме того, в некоторых других вариантах осуществления изобретения, в которых прочность камеры 2 достаточна для того, чтобы она выдерживала требуемую нагрузку, теплообменная секция может не содержать опорную или соединительную конструкцию.

В первом варианте осуществления изобретения две пластины 21 параллельны друг другу и ширина поперечного сечения нижней части камеры 2, которая находится в непосредственном плотном контакте с источником 3 тепла, больше, чем ширина поперечного сечения верхней части теплообменной секции. В некоторых других вариантах осуществления изобретения пластины 21 могут быть полностью параллельны друг другу, или ширина нижней части теплообменной секции может отличаться от ширины ее верхней части.

Теплообменная секция может дополнительно содержать вспомогательные конструктивные элементы, расположенные на пластинах, такие как, например, ребро(а) (не показаны), гибкий(ие) трубопровод(ы) для создания разрежения и заполнения жидкостью (не показаны) и т. п. Ребро(а) способствуют отводу тепла от внутренней поверхности теплообменной секции. Кроме того, для улучшения коэффициента теплопередачи, теплообменная секция и/или ребро(а) могут быть покрыты материалом, являющимся полным излучателем, чтобы еще более усилить отвод тепла от внутренней поверхности теплообменной секции и ребра(ребер). Гибкий(ие) трубопровод(ы) может(гут) использоваться при создании требуемого состояния разрежения для рабочей среды в теплообменной секции. Следует отметить, что теплообменная секция может не содержать ребро(а) и гибкий(ие) трубопровод(ы) в некоторых других вариантах осуществления изобретения.

Теплообменные секции, выполненные в соответствии с вариантами осуществления изобретения со второго по шестой, показаны соответственно на фиг. 4-8. Как видно из фиг. 4-6, теплообменная секция, предлагаемая согласно настоящему изобретению, может иметь разную форму поперечного сечения в ее нижней части, такую как выпуклая дугообразная форма нижней части пластины 21 вблизи зоны испарения, показанная на фиг. 4, вогнутая дугообразная форма, показанная на фиг. 5, и по существу прямоугольная форма, показанная на фиг. 6. Кроме того, нижняя часть может быть немного шире, чем верхняя часть теплообменной секции. Следует учитывать, что, в соответствии с другим вариантом, нижняя часть теплообменной секции может иметь такую же ширину, как и верхняя часть теплообменной секции, или же ее ширина может быть меньше ширины верхней части теплообменной секции.

Как видно из фиг. 4-8, верхняя часть 22 рамы может быть закрыта разными способами и, таким образом, может иметь разную форму, такую как, например, форма дуги, показанная на фиг. 4, прямолинейная форма, показанная на фиг. 5, форма с выступом, показанная на фиг.6, и по существу L-образная форма, показанная на фиг. 8.

Как видно из фиг. 4-8 и 10, общая форма теплообменной секции может быть самой разной, такой как, например, форма клина, показанная на фиг. 7, при этом две пластины 21 по существу параллельны друг другу. Теплообменная секция может быть также выполнена криволинейной формы, которая показана на фиг. 5 и 6.

Кроме того, как видно из фиг. 8, в теплообменной секции зоной испарения может служить часть периферии одной пластины 21.

Еще, как видно из фиг. 10, теплообменная секция может быть изогнута так, что, ввиду ограничения по высоте, она выступает в поперечном направлении.

На фиг. 9 проиллюстрирован седьмой вариант осуществления настоящего изобретения. Как показано, в этом варианте осуществления изобретения ряд теплообменных секций по фиг. 2 скомпонован в виде сборки и размещен на источнике тепла, полностью закрывая верхнюю поверхность источника тепла. Такая компоновка в виде сборки разворачивает двумерную теплопередачу с фазовым переходом в трехмерное пространство и, следовательно, позволяет получить более высокую плотность теплового потока.

На фиг. 10 и 11 проиллюстрирован восьмой вариант осуществления настоящего изобретения. Как показано, в этом варианте осуществления изобретения ряд J-образных теплообменных секций по фиг. 6 скомпонован в виде сборки и расположен на источнике тепла, полностью закрывая верхнюю поверхность источника тепла. В отличие от седьмого варианта осуществления изобретения, каждая теплообменная секция сборки в этом варианте осуществления изобретения изогнута так, что выступает вбок и, таким образом, особенно подходит для тех областей применения, где существует ограничение по высоте.

Следует понимать, что специалисты в данной области техники после анализа приведенного выше описания могут внести изменения и дополнения. Поэтому предполагается, что прилагаемая формула изобретения охватывает все такие изменения и дополнения, которые укладываются в пределы объема заявляемого объекта.

Промышленная применимость

Применение настоящего изобретения в отраслях промышленности может не только обеспечить значительное уменьшение габаритов и высоты теплоотдающих устройств, но и также значительно улучшить плотность теплового потока теплоотводящих устройств.

Теплоотводящие устройства, содержащие теплообменную(ые) секцию(ии), могут применяться для рассеяния тепла, выделяемого мощными полупроводниковыми устройствами типа силовых транзисторов, мощных полупроводниковых лазерных устройств, мощных светоизлучающих диодов (СИД), мощных центральных процессоров (ЦП), мощных графических процессоров (ГП) и т. д.

В тех случаях, когда используются теплоотводящие устройства, содержащие теплообменную(ые) секцию(и), все способы охлаждения водой можно заменить на способы охлаждения воздухом и способы активного охлаждения можно заменить на способы пассивного охлаждения.

Теплоотводящие устройства, содержащие теплообменную(ые) секцию(и), могут обеспечить возможность уменьшения высоты башенного корпуса настольного персонального компьютера почти до толщины переносного персонального компьютера.

1. Теплообменная секция, содержащая:

две пластины и раму, соединяющую две пластины, причем две пластины и рама вместе образуют узкую пластинчатую полую камеру;

слой капиллярной структуры, прикрепленный к внутренней поверхности камеры; и

рабочую среду с фазовым переходом, заключенную в камере,

при этом часть периферии одной из двух пластин или часть рамы служит зоной испарения теплообменной секции, и остальная часть камеры служит зоной конденсации теплообменной секции.

2. Теплообменная секция по п. 1, отличающаяся тем, что две пластины параллельны или по существу параллельны друг другу.

3. Теплообменная секция по п. 1, отличающаяся тем, что между двумя пластинами размещена опорная или соединительная конструкция.

4. Теплообменная секция по п. 1, отличающаяся тем, что, когда часть рамы служит зоной испарения, рама находится в контакте с поверхностью источника тепла, при этом остальная часть теплообменной секции проходит наружу.

5. Теплообменная секция по п. 1, отличающаяся тем, что, когда часть периферии одной или двух пластин служит зоной испарения, указанная часть периферии параллельна поверхности источника тепла и находится в контакте с ней, при этом остальная часть теплообменной секции проходит наружу.