Способ изготовления высокотермостойких звукопоглощающих и звукоизоляционных материалов

Иллюстрации

Показать всеИзобретение относится к способу изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала. Способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала содержит стадию измельчения и смешения, на которой измельчают и перемешивают волоконный материал, содержащий термостойкое волокно; стадию формирования полотна, на которой формуют полотно из полученного измельчением и смешением волоконного материала; стадию наслоения полотна, на которой пакетируют сформированное полотно; стадию иглопробивания, на которой формуют нетканый фабрикат с помощью перемещения иглы вверх и вниз сквозь многослойное полотно; стадию пропитки связующим, на которой формуют пропитанный связующим нетканый фабрикат с помощью погружения нетканого фабриката в раствор связующего, в котором термореактивная связующая смола, имеющая термостойкость до температуры 200°С или выше, диспергирована в органическом растворителе при концентрации 5-70 вес.%; и стадию извлечения растворителя, на которой удаляют растворитель из пропитанного связующим нетканого фабриката для получения нетканого материала, используемого в качестве звукопоглощающего и звукоизоляционного материала. Техническим результатом изобретения является создание способа производительного изготовления принципиально нового высокотермостойкого звукопоглощающего и звукоизоляционного материала. 3 н. и 24 з.п. ф-лы, 10 табл., 10 пр., 8 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

(а) Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала. Более конкретно, оно относится к способу изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала, форма которого не претерпевает изменения в среде с высокой температурой 200°С или выше, и который удовлетворяет критерию UL 94V-0 огнестойкости, причем способ включает стадию измельчения и смешения, стадию формирования полотна, стадию наслоения полотна, стадию иглопробивания, стадию пропитки связующим средством, и стадию извлечения растворителя.

(b) Уровень техники

Во время вождения транспортного средства возникают разнообразные шумы. Издаваемый транспортным средством шум главным образом генерируется двигателем или выхлопной системой, и передается внутрь транспортного средства по воздуху. Чтобы снизить распространение издаваемого двигателем и выхлопной системой шума внутрь транспортного средства, применяется звукопоглощающий и звукоизоляционный материал. Для блокирования распространения звукового излучения от двигателя внутрь транспортного средства используют изоляционную перегородку между двигателем и салоном, изоляционную прокладку, и тому подобные, и для подавления распространения создаваемого выхлопной системой шума внутрь транспортного средства применяют заглушку тоннеля, напольное ковровое покрытие, и тому подобные.

В качестве звукопоглощающих материалов для транспортного средства Корейская Патентная Публикация №2004-0013840 представляет звукопоглощающий и звукоизоляционный материал толщиной 20 мм, имеющий слой из волокон полиэтилентерефталата (PET), в котором по продольному направлению вставлен слой пленки из синтетической смолы, имеющий толщину 40-100 мкм, и Корейская Патентная Публикация №2002-0089277 раскрывает способ получения звукопоглощающего изоляционного материала из нетканого материала, сформированного в стадиях, в которых проводят резку и измельчение сложнополиэфирного волокна и акрилового волокна, смешивают в заданном соотношении с волокном из сложного полиэфира с низкой температурой плавления, и проводят его формование и нагревание. И Корейская Патентная Публикация №2006-0043576 представляет способ нанесения покрытия из смолы по меньшей мере на один верхний слой и один нижний слой из сложнополиэфирного (PET) войлока с использованием смеси волокон из низкоплавкого волокна (LMF) и регулярного волокна.

Описанные до сих пор звукопоглощающие и звукоизоляционные материалы для транспортных средств являются ограниченными в том отношении, что для снижения звукового излучения от двигателя или от выхлопной системы неизбежно возрастает вес, и эффективность снижения шума внутри транспортного средства низка, если принимать во внимание увеличение веса. Для преодоления этого ограничения необходимо размещать звукопоглощающий и звукоизоляционный материал в местах, наиболее близких к двигателю или выхлопной системе. При монтаже звукопоглощающего и звукоизоляционного материала в положениях, ближайших к двигателю или выхлопной системе, не должно происходить изменение формы даже в среде с высокой температурой 200°С или выше, и должна быть обеспечена огнестойкость. На этом основании используемые в настоящее время звукопоглощающие и звукоизоляционные материалы для транспортных средств не могут быть пригодными для таких вариантов применения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на создание способа изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала, форма которого не претерпевает изменения на месте, ближайшем к источнику шума в двигателе или в выхлопной системе, в среде с высокой температурой 200°С или выше, и который удовлетворяет критерию UL 94V-0 огнестойкости.

Настоящее изобретение также направлено на создание способа изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала, который наносят на местоположение, смежное с металлической деталью, которая находится при температуре 200°С или выше, для защиты близлежащих пластиковых и резиновых деталей.

Настоящее изобретение также направлено на создание способа производительного изготовления принципиально нового высокотермостойкого звукопоглощающего и звукоизоляционного материала, который может быть сформован как таковой.

В одном аспекте настоящее изобретение представляет способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала, включающий: стадию измельчения и смешения, в которой проводят измельчение и смешение волоконного материала, содержащего термостойкое волокно; стадию формирования полотна, в которой формируют полотно из полученного измельчением и смешением волоконного материала; стадию наслоения полотна, в которой пакетируют сформированное полотно; стадию иглопробивания, в которой выполняют формование нетканого материала продвижением иглы вверх и вниз сквозь многослойное полотно; стадию пропитки связующим средством, в которой формируют пропитанный связующим средством нетканый материал погружением нетканого материала в раствор связующего средства; и стадию извлечения растворителя, в которой удаляют растворитель из пропитанного связующим средством нетканого материала для получения нетканого материала, используемого в качестве звукопоглощающего и звукоизоляционного материала.

В еще одном аспекте настоящее изобретение представляет способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала, включающий: стадию измельчения и смешения, в которой проводят измельчение и смешение волоконного материала, содержащего: термостойкое волокно; стадию формирования полотна, в которой формируют полотно из полученного измельчением и смешением волоконного материала; стадию наслоения полотна, в которой пакетируют сформированное полотно; стадию иглопробивания, в которой выполняют формование нетканого материала продвижением иглы вверх и вниз сквозь многослойное полотно; стадию пропитки связующим средством, в которой формируют пропитанный связующим средством нетканый материал погружением нетканого материала в раствор связующего средства; стадию извлечения растворителя, в которой удаляют растворитель из пропитанного связующим средством нетканого материала; и стадию формования для придания формы высушенному нетканому материалу с образованием звукопоглощающего и звукоизоляционного материала, имеющего желательную форму.

В одном примерном варианте осуществления настоящего изобретения стадия измельчения и смешения может включать измельчение волоконного материала, имеющего предельный кислородный индекс (LOI) 25% или больше, и термостойкость до температуры 200°С или более, имеющего извитость 1-10 завитков/см, и имеющего диаметр 1-33 мкм и длину 20-100 мм, смешение одного или более волоконных материалов, имеющих предельный кислородный индекс (LOI) 25% или больше и термостойкость до температуры 200°С или более, имеющих извитость 1-10 завитков/см, и имеющих диаметр 1-33 мкм и длину 20-100 мм, или выполнение измельчения и смешения в вышеописанных условиях.

В еще одном примерном варианте осуществления настоящего изобретения волоконный материал может включать один или более из материалов, выбранных из группы, состоящей из арамидного волокна, полифениленсульфидного (PPS) волокна, волокна из окисленного полиакрилонитрила (oxi-PAN), полиимидного (PI) волокна, полибензимидазольного (PBI) волокна, полибензоксазольного (PBO) волокна, политетрафторэтиленового (PTFE) волокна, поликетонного (PK) волокна, металлического волокна, углеродного волокна, стеклянного волокна, базальтового волокна, кремнеземного волокна, и керамического волокна.

В одном примерном варианте осуществления настоящего изобретения стадия формирования полотна может представлять собой стадию, в которой волоконный материал, полученный измельчением и смешением в стадии измельчения и смешения, помещают на барабан, имеющий рабочие валики с обеих сторон, и цилиндр ворсовальной машины, который, как передаточный валик, вращается с высокой скоростью, и волокна объединяются с образованием непрерывного полотна в форме тонкого листа, и может быть выполнена способом кардочесания.

В одном примерном варианте осуществления настоящего изобретения стадия наслоения полотна может представлять собой стадию, в которой полотно, сформированное в стадии формирования полотна, пакетируют друг на друга перекрыванием на конвейерной ленте с образованием многослойного полотна, и может быть выполнена со скоростью 10 м/мин или ниже с использованием горизонтального оберточного устройства, чтобы предотвращать разбрасывание полотна вследствие сопротивления воздуха и разрыв полотна на конвейерной ленте.

В одном примерном варианте осуществления настоящего изобретения стадия иглопробивания может представлять собой стадию, в которой многослойное полотно, сформированное в стадии наслоения полотна, связывают между собой продвижением иглы вверх и вниз сквозь многослойное полотно, и может быть выполнена одним или более из способов, выбранных из группы, состоящей из иглопробивания одиночной игольной планкой с проколом сверху вниз, иглопробивания одиночной игольной планкой с проколом снизу вверх, иглопробивания двойной игольной планкой с проколом сверху вниз, и иглопробивания двойной игольной планкой с проколом снизу вверх.

В еще одном примерном варианте осуществления настоящего изобретения стадия иглопробивания может включать формирование нетканого материала с частотой иглопробивания 30-350 раз/м2.

В еще одном примерном варианте осуществления настоящего изобретения стадия иглопробивания может включать формирование нетканого материала, имеющего толщину единичного слоя 3-20 мм, и плотность 100-2000 г/м2.

В одном примерном варианте осуществления настоящего изобретения стадия пропитки связующим средством может включать погружение нетканого материала, полученного в стадии иглопробивания, в раствор связующего средства, в котором термореактивная связующая смола, имеющая термостойкость до температуры 200°С или выше, диспергирована в органическом растворителе при концентрации 5-70% по весу, в расчете на совокупный вес раствора связующего средства.

В еще одном примерном варианте осуществления настоящего изобретения стадия пропитки связующим средством может дополнительно включать уплотнение пропитанного связующим средством нетканого материала под давлением 1-20 кгс/см2 с образованием пропитанного связующим средством нетканого материала, имеющего плотность 1000-3000 г/м2.

В еще одном примерном варианте осуществления настоящего изобретения стадия пропитки связующим средством может включать пропитку 20-80 частей по весу нетканого материала 20-80 частями по весу термореактивной связующей смолы.

В еще одном примерном варианте осуществления настоящего изобретения раствор связующего средства может содержать 5-70% по весу связующей смолы, 0,1-10% по весу отвердителя, 0,01-5% по весу катализатора, 1-40% по весу добавки, и растворитель как остальное количество, в расчете на совокупный вес раствора связующего средства.

В еще одном примерном варианте осуществления настоящего изобретения связующая смола может представлять собой эпоксидную смолу.

В еще одном примерном варианте осуществления настоящего изобретения эпоксидная смола может представлять собой одну или более из смол, выбранных из группы, состоящей из диглицидилового простого эфира бисфенола А, диглицидилового простого эфира бисфенола В, диглицидилового простого эфира бисфенола AD, диглицидилового простого эфира бисфенола F, диглицидилового простого эфира бисфенола S, диглицидилового простого эфира полиоксипропилена, полимерного диглицидилового простого эфира бисфенола А, диглицидилового простого эфира фосфазена, новолака на основе эпокси-бисфенола А, смолы на основе эпокси-фенольного новолака, и смолы на основе эпокси-орто-крезольного новолака.

В еще одном примерном варианте осуществления настоящего изобретения органический растворитель может быть одним или более из растворителей, выбранных из группы, состоящей из метилэтилкетона (MEK) и диметилкарбоната (DMC).

В одном примерном варианте осуществления настоящего изобретения стадия извлечения растворителя может быть выполнена с использованием сушильного шкафа с температурой 70-200°С в течение 1-10 минут, чтобы сформировать термоотверждаемый войлок, причем в нетканом материале присутствует только термореактивная связующая смола, путем испарения органического растворителя из пропитанного связующим средством нетканого материала, образованного в стадии пропитки связующим средством.

В еще одном примерном варианте осуществления настоящего изобретения нетканый материал, который был пропущен через стадию извлечения растворителя, может содержать 1-300 частей по весу связующего средства, в расчете на 100 частей по весу нетканого материала.

В одном примерном варианте осуществления настоящего изобретения стадия формования может быть выполнена при температуре 150-300°С.

В еще одном аспекте настоящее изобретение представляет способ снижения шума от создающего шум устройства, включающий стадии, в которых: i) определяют трехмерную форму создающего шум устройства, ii) изготавливают и формуют звукопоглощающий и звукоизоляционный материал таким образом, что он частично или полностью соответствует трехмерной форме создающего шум устройства; и iii) размещают звукопоглощающий и звукоизоляционный материал примыкающим к создающему шум устройству.

В одном примерном варианте осуществления настоящего изобретения устройство может представлять собой мотор, двигатель, или выхлопную систему.

В одном примерном варианте осуществления настоящего изобретения указанное размещение звукопоглощающего и звукоизоляционного материала примыкающим к создающему шум устройству может включать плотное присоединение звукопоглощающего и звукоизоляционного материала к создающему шум устройству, размещение звукопоглощающего и звукоизоляционного материала на некотором отдалении от создающего шум устройства, или формование звукопоглощающего и звукоизоляционного материала как части создающего шум устройства.

В высокотермостойком звукопоглощающем и звукоизоляционном материале, изготовленном способом согласно настоящему изобретению, связующее средство, которым пропитывают нетканый материал, имеющий нерегулярные воздухопроницаемые каналы со сложной трехмерной лабиринтообразной структурой, и отверждается с сохранением в то же время трехмерной структуры внутри нетканого материала без закупоривания воздухопроницаемых каналов. Поэтому физические свойства нетканого материала, в том числе характеристика звукопоглощения, улучшаются, и формование с приданием желательной формы возможно во время отверждения связующего средства.

Кроме того, поскольку высокотермостойкий звукопоглощающий и звукоизоляционный материал, изготовленный способом согласно настоящему изобретению, в котором связующее средство пропитывает нетканый материал, сформированный из термостойкого волокна, проявляет превосходные характеристики огнестойкости, термостойкости и теплоизоляции, в дополнение к характеристике звукопоглощения, звукопоглощающий и звукоизоляционный материал не претерпевает деформации или денатурации, будучи нанесенным на создающее шум устройство, которое поддерживается при температурах 200°С или выше.

В дополнение, способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению обеспечивает эффективное упрощение производственного процесса, так как применение термореактивной смолы в качестве связующего средства позволяет проводить формование с приданием желательной формы в то время, как происходит отверждение термореактивной смолы.

Кроме того, способом формования высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению создают высокотермостойкий звукопоглощающий и звукоизоляционный материал, который размещают в местоположении, ближайшем к источнику шума на двигателе или выхлопной системе, и снижают шум, издаваемый двигателем или выхлопной системой.

В дополнение, способом изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению создается звукопоглощающий и звукоизоляционный материал, который наносят на местоположение, примыкающее к металлической детали, которая находится при температуре 200°С или выше, для защиты близлежащих пластиковых и резиновых деталей.

Соответственно этому, звукопоглощающий и звукоизоляционный материал, изготовленный способом согласно настоящему изобретению, полезен для вариантов применения, требующих задерживания, поглощения или изоляции шума, в том числе для электрических бытовых приборов, таких как кондиционер воздуха, холодильник, стиральная машина, газонокосилка, и тому подобные, транспортных средств, таких как автомобиль, судно, самолет, и тому подобные, и в качестве строительных материалов, таких как стеновой материал, материал напольного покрытия, и тому подобные. В частности, звукопоглощающий и звукоизоляционный материал, изготовленный способом согласно настоящему изобретению, применим для создающего шум устройства, поддерживаемого при высоких температурах 200°С или выше. Более конкретно, когда звукопоглощающий и звукоизоляционный материал, изготовленный способом согласно настоящему изобретению, используют в транспортном средстве, он может быть плотно присоединен к создающему шум устройству из деталей транспортного средства, таких как двигатель, выхлопная система, тому подобные, размещен на некотором отдалении от создающего шум устройства, или сформован в виде части создающего шум устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

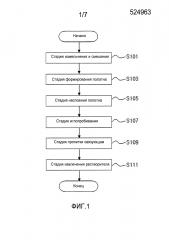

ФИГ. 1 показывает технологическую блок-схему, описывающую способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно одному примерному варианту осуществления настоящего изобретения.

ФИГ. 2 показывает полученные в электронном микроскопе изображения (с 300-кратным увеличением) нетканых материалов до и после пропитки связующим средством. ФИГ. 2(А) представляет изображение нетканого материала, полученного иглопробивным способом. ФИГ. 2(В) и ФИГ. 2(С) показывают изображения пропитанных связующим средством нетканых материалов. ФИГ. 2(В) представляет изображение пропитанного связующим средством нетканого материала, в котором 80 частей по весу нетканого материала пропитаны 20 частями по весу связующего средства, и ФИГ. 2(С) представляет изображение пропитанного связующим средством нетканого материала, в котором 50 частей по весу нетканого материала пропитаны 50 частями по весу связующего средства.

ФИГ. 3 показывает высокотермостойкий звукопоглощающий и звукоизоляционный материал, полученный способом изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно одному примерному варианту осуществления настоящего изобретения, и существующий алюминиевый теплозащитный щиток.

ФИГ. 4 показывает высокотермостойкий звукопоглощающий и звукоизоляционный материал, полученный способом изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно одному примерному варианту осуществления настоящего изобретения, и существующий алюминиевый теплозащитный щиток, которые соответственно размещены для снижения излучаемого шума от выхлопной системы.

ФИГ. 5 схематически показывает один пример, в котором звукопоглощающий и звукоизоляционный материал сформован и нанесен на создающее шум устройство в транспортном средстве. ФИГ. 5(а) показывает изображение звукопоглощающего и звукоизоляционного материала, сформованного для применения в двигателе транспортного средства, и ФИГ. 5(b) показывает изображение звукопоглощающего и звукоизоляционного материала, размещенного на детали двигателя транспортного средства.

ФИГ. 6 схематически показывает один пример, в котором звукопоглощающий и звукоизоляционный материал нанесен на создающее шум устройство в транспортном средстве, расположенное на некотором расстоянии от создающего шум устройства. ФИГ. 6(а) показывает изображение звукопоглощающего и звукоизоляционного материала, сформованного для применения в нижней части транспортного средства, и ФИГ. 6(b) показывает изображение звукопоглощающего и звукоизоляционного материала, размещенного на нижней части транспортного средства.

ФИГ. 7 сравнивает характеристику звукопоглощения звукопоглощающего и звукоизоляционного материала в зависимости от плотности нетканого материала.

ФИГ. 8 сравнивает характеристику теплоизоляции высокотермостойкого звукопоглощающего и звукоизоляционного материала, полученного способом изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно одному примерному варианту осуществления настоящего изобретения, с характеристикой существующей алюминиевой теплоизоляционной пластины.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее будут подробно описаны конкретные примерные варианты осуществления настоящего изобретения. Однако они предназначены только для подробного описания настоящего изобретения таким образом, чтобы специалисты с обычной квалификацией в области технологии, к которой принадлежит настоящее изобретение, могли без труда исполнить изобретение, и техническая идея и область настоящего изобретения ими не ограничиваются.

Настоящее изобретение представляет способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала, включающий: стадию измельчения и смешения, в которой проводят измельчение и смешение волоконного материала, включающего термостойкое волокно, имеющее предельный кислородный индекс (LOI) 25% или больше, и термостойкость до температуры 200°С или более; стадию формирования полотна, в которой волоконный материал, полученный измельчением и смешением в стадии измельчения и смешения, формируют в непрерывное полотно в форме тонкого листа; стадию наслоения полотна, в которой пакетируют сформированное полотно; стадию наслоения полотна, в которой формируют многослойное полотно перекрыванием и наслоением друг на друга полотна, сформированного в стадии формирования полотна; стадию иглопробивания, в которой выполняют формирование нетканого материала связыванием многослойного полотна, образованного в стадии наслоения полотна, между собой продвижением иглы вверх и вниз сквозь многослойное полотно; стадию пропитки связующим средством, в которой формируют пропитанный связующим средством нетканый материал погружением нетканого материала, образованного в стадии иглопробивания, в раствор связующего средства, в котором термореактивная связующая смола, имеющая термостойкость до температуры 200°С или выше, диспергирована в органическом растворителе; и стадию извлечения растворителя, в которой формируют термоотверждаемый войлок для применения в качестве звукопоглощающего и звукоизоляционного материала удалением растворителя из пропитанного связующим средством нетканого материала, образованного в стадии пропитки связующим средством, таким образом, что остается только термореактивная связующая смола.

Способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению может дополнительно включать, после стадии извлечения растворителя, стадию формования с приданием формы высушенному нетканому материалу с образованием звукопоглощающего и звукоизоляционного материала, имеющего желательную форму, путем формования при температуре 150-300°С.

Звукопоглощающий и звукоизоляционный материал, изготовленный способом согласно настоящему изобретению, имеет связующее средство, равномерно распределенное на всех волокнах пряжи нетканого материала, содержащего термостойкое волокно, и имеет образованные воздухопроницаемые каналы с меньшими размерами, по сравнению с состоянием до пропитки связующим средством. Соответственно этому, он проявляет превосходные характеристики звукопоглощения, огнестойкость, термостойкость и теплоизоляционные характеристики, и может быть сформован с приданием желательной трехмерной формы благодаря связующему средству, размещенному в том же слое, что и нетканый материал.

Как видно из ФИГ. 1, способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению включает стадию S101 измельчения и смешения, стадию S103 формирования полотна, стадию S105 наслоения полотна, стадию S107 иглопробивания, стадию S109 пропитки связующим средством, и стадию S111 извлечения растворителя.

Способ изготовления высокотермостойкого звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению будет подробно описан со ссылкой на технологическую блок-схему согласно ФИГ. 1.

Стадия S101 измельчения и смешения может включать измельчение волоконного материала, имеющего предельный кислородный индекс (LOI) 25% или больше, и термостойкость до температуры 200°С или более, имеющего извитость 1-10 завитков/см, и имеющего диаметр 1-33 мкм и длину 20-100 мм, смешение одного или более волоконных материалов, имеющих предельный кислородный индекс (LOI) 25% или больше и термостойкость до температуры 200°С или более, имеющих извитость 1-10 завитков/см, и имеющих диаметр 1-33 мкм и длину 20-100 мм, или выполнение измельчения и смешения в вышеописанных условиях. Для равномерного рассеивания волокна может быть проведено продувание воздухом.

Волоконный материал, используемый в стадии S101 измельчения и смешения согласно настоящему изобретению, представляет собой базовый материал высокотермостойкого звукопоглощающего и звукоизоляционного материала, и служит для снижения шума, распространяющегося внутрь транспортного средства, в результате поглощения шума, издаваемого двигателем или выхлопной системой.

В настоящем изобретении в качестве волоконного материала применяют термостойкое волокно, имеющее предельный кислородный индекс (LOI) 25% или больше и термостойкость до температуры 150°С или более. Термостойкое волокно может представлять собой любое волокно, которое имеет превосходную выносливость, чтобы выдерживать условия высоких температур и сверхвысоких температур. Конкретнее, может быть использовано термостойкое волокно, имеющее предельный кислородный индекс (LOI) 25-80%, и термостойкость до температур 150-3000°С. Более конкретно, может быть применено термостойкое волокно, имеющее предельный кислородный индекс (LOI) 25-70%, и термостойкость до температур 200-1000°С. Кроме того, термостойкое волокно может иметь тонину 1-15 денье, в частности, 1-6 денье, и длину нити 20-100 мм, в частности, 40-80 мм. Когда длина нити является слишком короткой, прочность сцепления нетканого материала может ослабевать вследствие затрудненного образования связей между нитями во время иглопробивания. Кроме того, когда длина нити является слишком большой, пряжа не может быть перенесена желательным образом во время кардочесания, хотя нетканый материал может иметь хорошую прочность сцепления.

В качестве термостойкого волокна может быть использовано волокно, известное в предшествующем уровне техники как «суперволокно». Конкретнее, суперволокно может представлять собой один или более из материалов, выбранных из группы, состоящей из арамидного волокна, полифениленсульфидного (PPS) волокна, волокна из окисленного полиакрилонитрила (oxi-PAN), полиимидного (PI) волокна, полибензимидазольного (PBI) волокна, полибензоксазольного (PBO) волокна, политетрафторэтиленового (PTFE) волокна, поликетонного (PK) волокна, металлического волокна, углеродного волокна, стеклянного волокна, базальтового волокна, кремнеземного волокна, и керамического волокна. Более конкретно, в качестве термостойкого волокна в настоящем изобретении может быть использовано арамидное волокно. Более конкретно, в качестве термостойкого волокна в настоящем изобретении могут быть применены метаарамидное волокно, параарамидное волокно, или их смесь.

Арамидное волокно представляет собой волокно из ароматического полиамида, в котором ароматические циклы, такие как бензольный цикл, связаны между собой амидными группами. Волокно из ароматического полиамида типично называется «арамидом» и отличается от алифатического полиамида, например, нейлона. Арамидное волокно может быть получено прядением ароматического полиамида и классифицируется на метаарамид (м-арамид) и параарамид (п-арамид), в зависимости от положения амидных связей в ароматическом цикле.

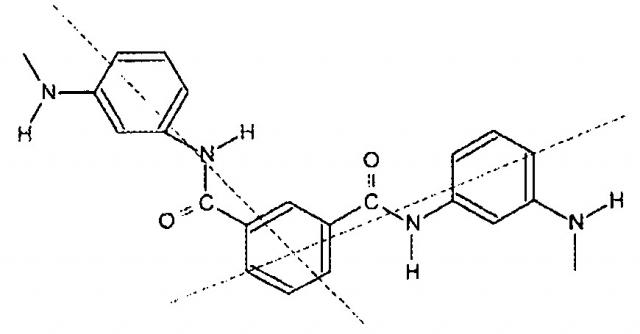

[Химическая Формула 1]

[Химическая Формула 2]

Метаарамид (м-арамид), представленный Химической Формулой 1, может быть получен сухим прядением после растворения изофталоилхлорида и метафенилендиамина в диметилацетамиде (DMAc) в качестве растворителя. метаарамид имеет относительно высокое значение, 22-40%, относительного удлинения при растяжении до разрыва вследствие нелинейной структуры полимера. Кроме того, он может быть окрашен, и может быть простым путем переработан в волокна. метаарамид имеется в продаже на рынке как NomexTM (фирмы DuPont) и ConexTM (фирмы Teijin).

Параарамид (п-арамид), представленный Химической Формулой 2, может быть получен сухим прядением после растворения терефталоилхлорида и парафенилендиамина в N-метилпирролидоне (NMP) в качестве растворителя. параарамид имеет высокую прочность благодаря его высокоориентированной линейной молекулярной структуре, примерно в 3-7 раз более высокую по сравнению с метаарамидом. По этой причине п-арамид используют для армирующих или защитных материалов. Кроме того, параарамид имеет высокую химическую устойчивость, пониженную термическую усадку, превосходную размерную стабильность и высокую прочность на разрыв, а также огнестойкость и свойство самогашения. параарамид имеется в продаже на рынке как KevlarTM (фирмы DuPont), TwaronTM (фирмы Teijin) и TechnoraTM (фирмы Teijin).

Арамид поставляется в форме нити, штапеля, пряжи и тому подобного, и используется для армирующих материалов (например, в трансформаторе, моторе, и тому подобном), изоляционных материалов (например, изоляционной бумаги, изоляционной ленты, и тому подобных), термостойких волокон (например, огнеупорной одежды, огнеупорных перчаток, и тому подобных), высокотемпературных фильтров или тому подобного.

Хотя термостойкое волокно используется в настоящем изобретении в качестве волоконного материала для получения звукопоглощающего и звукоизоляционного материала, в дополнение к пряже из термостойкого волокна может быть дополнительно включено еще одно волокно из соображений снижения стоимости, уменьшения веса, функциональности, и тому подобного. Иначе говоря, хотя согласно настоящему изобретению звукопоглощающий и звукоизоляционный материал получают из термостойкого волокна в качестве пряжи, оно не ограничивается звукопоглощающим и звукоизоляционным материалом, состоящим только из термостойкого волокна. Пряжа из термостойкого волокна, входящая в состав звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению, может присутствовать в количестве 30-100% по весу, более конкретно 60-100% по весу, в расчете на общий вес волоконного материала.

В стадии S103 формирования полотна волоконный материал, полученный измельчением и смешением в стадии S101 измельчения и смешения, помещают на барабан, имеющий рабочие валики с обеих сторон, и цилиндр ворсовальной машины, который, как передаточный валик, вращается с высокой скоростью, и волокна объединяются с образованием непрерывного полотна в форме тонкого листа. Эта стадия, которая выполняется способом кардочесания, придает сформированному полотну объемность и сводит до минимума разброс величин веса тем, что максимизирует эффективность модификации волокон.

В стадии S105 наслоения полотна, полотно, образованное в стадии S103 формирования полотна, наслаивают друг на друга перекрыванием на конвейерной ленте с образованием многослойного полотна, и это выполняется со скоростью 10 м/мин или ниже с использованием горизонтального оберточного устройства, чтобы предотвращать разбрасывание полотна вследствие сопротивления воздуха и разрыв полотна на конвейерной ленте.

Стадия S107 иглопробивания представляет собой стадию, в которой многослойное полотно, сформированное в стадии S105 наслоения полотна, связывают между собой продвижением иглы вверх и вниз сквозь многослойное полотно по направлению перпендикулярно или наклонно, или по обоим, к поверхности многослойного полотна, и выполняется одним или более из способов, выбранных из группы, состоящей из иглопробивания одиночной игольной планкой с проколом сверху вниз, иглопробивания одиночной игольной планкой с проколом снизу вверх, иглопробивания двойной игольной планкой с проколом сверху вниз, и иглопробивания двойной игольной планкой с проколом снизу вверх. В этой стадии повышается прочность сцепления нетканого материала, так как многослойное полотно, ориентированное по горизонтальному направлению, частично связывается в вертикальном направлении.

Нетканый материал, сформированный в стадии S107 иглопробивания, имеет толщину единичного слоя 3-20 мм и плотность 100-2000 г/м2. Характеристика звукопоглощения может варьировать в зависимости от толщины и плотности нетканого материала. Как предполагается, характеристика звукопоглощения будет возрастать по мере увеличения толщины и плотности нетканого материала. Если принимать во внимание промышленное применение и тому подобное звукопоглощающего и звукоизоляционного материала согласно настоящему изобретению, то предпочтительно, чтобы нетканый материал имел толщину 3-20 мм. Когда толщина нетканого материала является меньшей, чем 3 мм, долговечность и формуемость звукопоглощающего и звукоизоляционного материала могут быть неудовлетворительными. Кроме того, когда толщина превышает 20 мм, может снижаться производительность, и может возрастать стоимость изготовления и обработки нетканого материала. В дополнение, плотность нетканого материала может составлять 100-2000 г/м2, конкретнее, 200-1200 г/м2, более конкретно 300-800 г/м2, в аспектах технических характеристики и стоимости.

Арамидный нетканый материал формируют 2-12-кратным наслоением полотна с плотностью 30-100 г/м2, которое сформировано способом кардочесания, и непрерывным выполнением предварительного иглопрокалывания сверху вниз, иглопрокалывания снизу вверх и иглопрокалывания сверху вниз, тем самым создавая физические связки и обеспечивая желательную толщину, прочность сцепления и другие желательные физические свойства. Игла, используемая для выполнения иглопрокалывания, может представлять собой иглу крючкового типа, имеющую рабочее лезвие 0,3-3 мм и длину иглы (расстояние от наружной стороны крючка до острия) 70-120 мм. В частности, частота иглопробивания может составлять 30-350 раз/м2.

Более конкретно, тонина пряжи нетканого материала может составлять 1,5-8,0 денье, толщина многоярусного слоя может составлять 6-13 мм, частота иглопробивания может составлять 120-250 раз/м2, и плотность нетканого материала может составлять 300-800 г/м2.

Стадия S109 пропитки связующим средством включает погружение нетканого материала, сформированного в стадии S107 иглопробивания, в раствор связующего средства, в котором термореактивная связующая смола, имеющая термостойкость до температуры 200°С или выше, диспергирована в органическом растворителе при концентрации 5-70% по весу. Стадия S109 пропитки связующим средством может дополнительно включать, если необходимо, уплотнение пропитанного связующим средством нетканого материала. Уплотнение выполняют для регулирования содержания термореактивной связующей смолы в нетк