Адсорбент радиоактивного материала, адсорбционный сосуд, адсорбционная колонна и устройство для обработки воды

Иллюстрации

Показать всеГруппа изобретений относится к адсорбентам радиоактивного материала. Адсорбент радиоактивного материала для адсорбции радиоактивного стронция в воде содержит порошок титаната, представленного химической формулой K2Ti2O5. Порошок титаната сформован в гранулированные частицы с использованием связующего, при этом указанные гранулированные частицы имеют диаметр в диапазоне 150-3000 мкм. Имеется также адсорбционный сосуд, колонна и устройство для обработки воды. Группа изобретений позволяет создать адсорбционный материал с высокой механической прочностью, что снижает распыление вследствие вибрации, удара во время траснпортировки. 4 н. и 5 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к адсорбенту радиоактивного материала, адсорбционному сосуду и к адсорбционной колонне, наполненной адсорбентом радиоактивного материала, и к устройству для обработки воды, включающему в себя адсорбционный сосуд или адсорбционную колонну.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Радиоактивный стронций 90Sr имеет долгий период полураспада, как и у радиоактивного цезия, и является продуктом распада атомного ядра, проявляющим высокую диффундируемость в воду. Желательным являлось улучшение системы для обработки воды, загрязненной радиоактивным стронцием.

Известно, что радиоактивный стронций в воде можно удалить путем адсорбции ортотитановой кислотой (непатентная литература 1).

Что касается способа изготовления ионообменника с титанатом натрия для адсорбции радиоактивного стронция, был предложен способ, в котором водный оксид титана превращают в кашицу с жидкостью, состоящей из спирта и гидроксида натрия, осуществляют нагревание, фильтрование и высушивание и после этого осуществляют измельчение и разделение по крупности для получения гранулированного титаната натрия, имеющего мольное соотношение натрия/титана в 0,6 или менее (патентная литература 1).

СПИСОК ЛИТЕРАТУРЫ

Патентная литература

Патентная литература 1: Японский патент 4428541.

Непатентная литература

Непатентная литература 1: Masumitsu KUBOTA et al. “Development of group separation method: Development of treating method of liquid waste containing 90Sr and 134Cs with inorganic ion exchange solumn” JAERI-M 82-144 (1982).

ПРЕДМЕТ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Адсорбционная емкость гранулированного титаната натрия, полученного по способу, описанному в патентной литературе 1, является низкой, так как мольное соотношение натрия (служащего в качестве обменного катиона)/титана является низким.

Гранулированный титанат натрия, полученный по способу, описанному в патентной литературе 1, представляет собой агломерат из первичных частиц. Следовательно, прочность является низкой, происходит микронизация из-за распыления благодаря вибрации, удару и им подобным, прикладываемым во время транспортировки, и когда агломерат помещают в воду, происходит разрушение и первичные частицы отпадают. Следовательно, микронизированные частицы и первичные частицы вызывают закупорку фильтра адсорбционной колонны или проходят через фильтр адсорбционной колонны так, что мелкодисперсный порошок, несущий радиацию, вытекает из адсорбционной колонны.

Первой целью изобретения является создание адсорбента радиоактивного материала, имеющего высокую адсорбционную емкость.

Второй целью изобретения является создание адсорбента радиоактивного материала, проявляющего превосходную механическую прочность, не имеющего проблем с утечкой мелкодисперсного порошка им подобных и проявляющего превосходное удобство в обращении в качестве средства для обработки воды.

Третьей целью изобретения является создание адсорбционного сосуда и адсорбционной колонны, наполненной этим адсорбентом радиоактивного материала, и устройства для обработки воды, включающего в себя вышеописанный адсорбционный сосуд или адсорбционную колонну.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Было обнаружено, что титанат, представленный формулой M2Ti2O5 (M: одновалентный катион) являлся превосходным по количеству адсорбции радиоактивного материала. Также было обнаружено, что адсорбент радиоактивного материала, который получали путем добавления связующего к порошку этого титаната, осуществляя формование в гранулированные материалы с заранее определенным размером и осуществляя обжиг, проявлял превосходную механическую прочность, не имел проблем с утечкой мелкодисперсного порошка и им подобных и проявлял превосходное удобство в обращении в качестве средства для обработки воды.

Изобретение было осуществлено на основании этих открытий, и сущность является такой, как описано ниже.

[1] Адсорбент радиоактивного материала, содержащий титанат, представленный химической формулой M2Ti2O5 (M: одновалентный катион).

[2] Адсорбент радиоактивного материала по [1], в котором вышеописанный титанат имеет средний диаметр частиц в 1-150 мкм.

[3] Адсорбент радиоактивного материала по [1] или [2], в котором вышеописанная химическая формула представлена K2Ti2O5.

[4] Адсорбент радиоактивного материала по [3], в котором вышеописанный титанат имеет форму, в которой множество выступов простираются в нерегулярных направлениях.

[5] Адсорбент радиоактивного материала по любому из [1]-[4], в котором вышеописанный радиоактивный материал представляет собой радиоактивный стронций.

[6] Адсорбент радиоактивного материала по любому из [1]-[5], в котором вышеописанный титанат формуют в частицы, имеющие диаметр частиц в диапазоне 150-3000 мкм путем использования связующего.

[7] Адсорбент радиоактивного материала по [6], в котором вышеописанное связующее представляет собой глинистый минерал.

[8] Адсорбент радиоактивного материала по [7], в котором глинистый минерал представляет собой аттапульгит.

[9] Адсорбент радиоактивного материала по любому из [6]-[8], в котором формованные частицы обжигают при температуре от 500°C до 900°C.

[10] Адсорбционный сосуд, наполненный адсорбентом радиоактивного материала по любому из [1]-[9].

[11] Адсорбционный сосуд, наполненный адсорбентом радиоактивного материала по любому из [1]-[9].

[12] Устройство для обработки воды, включающее в себя адсорбционный сосуд по [10] или адсорбционную колонну по [11].

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Титанат, представленный формулой M2Ti2O5 (M: одновалентный катион), имеет адсорбционную емкость по радиоактивному материалу, большую, чем таковая у других титанатов.

Адсорбент радиоактивного материала, полученный путем добавления связующего к этому титанату и осуществления формования и обжига, проявляет высокую механическую прочность так, что снижаются распыление вследствие вибрации, удара и им подобным процессам, происходящим во время транспортировки, и отпадение первичных частиц во время помещения в воду. Следовательно, предотвращаются закупорка фильтра адсорбционной колонны и утечка мелкодисперсного порошка, несущего радиацию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

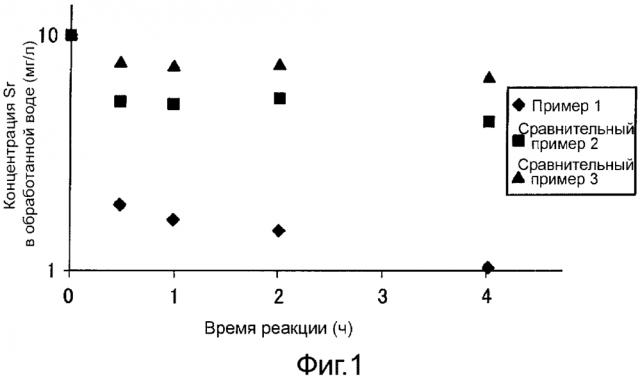

Фиг. 1 представляет собой график, показывающий результаты примера 1 и сравнительных примеров 2 и 3.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления в соответствии с изобретением будут описаны подробно ниже. Варианты осуществления, описанные ниже, имеют целью способствование пониманию изобретения и не ограничивают изобретение. Изобретение можно выполнить на основе различных модификаций отдельных составляющих, раскрытых в вариантах осуществления ниже, в рамках невыхода за пределы сущности такового.

Адсорбент радиоактивного материала в соответствии с изобретением представляет собой титанат, представленный формулой M2Ti2O5, где M представляет собой одновалентный катион.

В общем, титанат представлен формулой M2TinO2n+1, и катионообменная емкость титаната в качестве катионообменника становится малой по мере того, как n становится большим, так как снижается количество катионообменных участков на молекулу титаната.

С точки зрения катионообменной емкости, M2TiO3 является идеальным, хотя титанат, представленный формулой M2TiO3, является крайне нестабильным и немедленно разрушается до M2Ti2O5 при нагревании и ему подобных.

M2Ti2O5 является термически стабильным, проявляет превосходную химическую стойкость к кислотам, щелочам и им подобным и является пригодным в качестве адсорбента для обработки воды.

Калий является предпочтительным в качестве одновалентного катиона М для титаната, представленного формулой M2Ti2O5, используемого в изобретении, так как проявляется превосходная способность к катионному обмену. В соответствии с Y.Q. Jia, J. Solid State Chem., 95 (1991), 184, ионный радиус стронция и ионные радиусы элементов - щелочных металлов являются такими, как показано в таблице, описанной ниже. Ионный радиус К является немного большим, чем ионный радиус Sr и, следовательно, является пригодным для катионообменника.

| Координационное число | 4 | 6 | 8 | 9 | 10 | 12 |

| Sr | 1,18 | 1,26 | 1,36 | 1,44 | ||

| Li | 0,59 | 0,76 | 0,92 | |||

| Na | 0,99 | 1,02 | 1,18 | 1,24 | 1,39 | |

| K | 1,37 | 1,38 | 1,51 | 1,64 | ||

| Rb | 1,52 | 1,61 | 1,66 | 1,72 | ||

| Cs | 1,67 | 1,74 | 1,81 | 1,88 | ||

| Fr | 1,80 |

В случае, где синтез осуществляют путем обычного процесса в расплаве или ему подобного, К2Ti2O5, в котором одновалентный катион М представляет собой калий, принимает форму волокна. В этой связи, как описано в WO 2008/123046, возможно принятие формы, в которой множество выступов простирается в нерегулярных направлениях, при помощи способа изготовления для механохимического распыления и смешивания источника титана и источника калия, и затем осуществления обжига при 650 -1000°C. Гранулированные материалы из титаната, имеющие такую форму, проявляют высокую прочность порошка так, что размер малой оси можно увеличить и, таким образом, можно регулировать скорость катионного обмена.

Титанат, представленный формулой М2Ti2O5, предпочтительно находится в форме порошка, имеющего средний диаметр частиц в диапазоне 1-150 мкм. Средний диаметр частиц можно измерить, например, при помощи лазерного дифракционного устройства измерения распределения размеров частиц.

Титанат, имеющий средний диаметр частиц в диапазоне 1-150 мкм, имеет высокую адсорбционную емкость и удерживает преимущество в обработке на стадии формования после этого. То есть в случае, где средний диаметр частиц составляет 1 мкм или более, недостатки, например рассеивание и адгезия к сосуду из-за статического электричества, в производстве не возникают. В случае, где средний диаметр частиц составляет 150 мкм или менее, снижение адсорбционной емкости из-за уменьшения удельной площади поверхности не происходит.

Следовательно, в изобретении является предпочтительным использовать титанатный порошок, имеющий такой диаметр частиц. Средний диаметр частиц титанатного порошка более предпочтительно составляет 4-30 мкм.

Предпочтительно в изобретении вышеописанный титанатный порошок используют после изготовления с заранее определенным размером и в особенности предпочтительно используют после формования и обжига в заранее определенных условиях.

Прессованная порошковая заготовка, полученная путем формования титанатного порошка, может иметь любую форму и размер до тех пор, пока форма приспособлена для наполнения адсорбционного сосуда или адсорбционной колонны для пропускания через них воды, содержащей радиоактивные материалы. Например, можно использовать гранулированный материал правильной формы в форме сферы, куба, прямоугольника, круглой колонны или им подобных или можно использовать неопределенную форму. Сферический гранулированный материал является предпочтительным в смысле свойств наполнения в адсорбционный сосуд и адсорбционную колонну.

Способ формования титанатного порошка не является особенно ограниченным. Примеры включают способ, в котором титанатный порошок формуют в гранулированные материалы путем использования связующего или ему подобного.

Примеры вышеописанного связующего включают глинистые минералы, например бентонит, аттапульгит, сепиолит, аллофан, галлуазит, имоголит и каолинит; и силикатные соединения, например силикат натрия, силикат кальция, силикат магния, метасиликат натрия, метасиликат кальция, метасиликат магния, алюмометасиликат натрия, алюмометасиликат кальция и алюмометасиликат магния. Один тип из них можно использовать отдельно или, по меньшей мере, два типа можно использовать в комбинации.

Среди них, что касается связующего, предпочтительно используют глинистые минералы, которые являются природными продуктами, а не силикатные соединения, которые являются химическими продуктами, так как является возможным выпускать продукцию недорого. Более того, среди глинистых минералов предпочтительно используют волокнистые глинистые минералы, например аттапульгит и сепиолит, с точки зрения механической прочности гранулированных материалов.

В формовании является предпочтительным также добавлять пластификатор для придания пластичности, необходимой для гранулирования. Примеры вышеописанного пластификатора включают крахмал, кукурузный крахмал, мелассы, лактозу, целлюлозу, производные целлюлозы, желатин, декстрин, гуммиарабик, альгиновую кислоту, полиакриловую кислоту, глицерин, полиэтиленгликоль, поливиниловый спирт (PVA), поливинилпирролидон (PVP), воду, метанол и этанол. Один тип из них можно использовать отдельно или, по меньшей мере, два типа можно использовать в комбинации.

Механическую прочность улучшают путем смешивания титаната, связующего и пластификатора в заранее определенном соотношении смешивания и затем осуществления гранулирования-формования, высушивания и обжига так, что можно снизить распыление вследствие вибрации, удара и им подобным процессом, происходящим во время транспортировки и ей подобных, и отпадение первичных частиц во время помещения в воду.

Использование связующего не является особенно ограниченным и предпочтительно составляет 0,1-0,5 частей по массе относительно 1 части титанатного порошка по массе. Когда использование связующего является слишком малым, прочность получившихся гранулированных материалов является низкой, так что могут произойти распыление вследствие вибрации, удара и им подобным процессом, происходящим во время транспортировки и ей подобных, и отпадение первичных частиц во время помещения в воду. Когда использование связующего является слишком большим, доля титаната, представленного M2Ti2O5, служащего в качестве активного участка катионного обмена, снижается, и, таким образом, катионообменная емкость (количество адсорбции радиоактивного материала) снижается.

Использование пластификатора не является особенно ограниченным и предпочтительно составляет 0,01-0,1 части по массе относительно 1 части титанатного порошка по массе. В случае, где использование пластификатора находится в вышеописанном диапазоне, можно эффективно формовать титанатный порошок.

Принимая во внимание затраты на производство, используемый пластификатор предпочтительно представляет собой воду. Дополнительно предпочтительно вещество, которое обладает свойством загустевания на основе контакта с водой и которое вносит вклад в связывание частиц друг с другом из-за функции загустевания таковой и воду используют в комбинации. С этой точки зрения является предпочтительным, чтобы в качестве пластификатора использовали в комбинации воду и производное целлюлозы, PVA или ей подобное.

В случае, где в качестве пластификатора используют в комбинации воду и производное целлюлозы, и/или PVA, соотношение компонентов смеси (считая по массе) воды и производного целлюлозы, и/или PVA, предпочтительно составляет 1,000:1-10:1. В случае, где соотношение компонентов смеси находится в этом диапазоне, можно эффективно формовать титанатный порошок.

Примеры способов формования титанатного порошка путем использования связующего и пластификатора включают способ, в котором титанатный порошок и связующее, например аттапульгит, смешивают и осуществляют гранулирование-формование, в то время как вязкую жидкость из смеси воды и производного целлюлозы или ей подобного, служащую в качестве пластификатора, добавляют к смешанному порошку титаната и аттапульгита, и способ, в котором связующее, например аттапульгит и пластификатор, например целлюлозу, в состоянии порошков смешивают с титанатом в том виде, в котором они есть, и осуществляют гранулирование-формование, в то время как добавляют жидкость, например воду.

Конкретные примеры этого способа гранулирования-формования включают способы барабанного гранулирования путем использования барабанного гранулятора, лоткового гранулятора и им подобных; способы гранулирования смешиванием-разминанием путем использования FLEXOMIX, вертикального гранулятора и им подобных; способы экструзионного гранулирования путем использования шнекового экструзионного гранулятора и самоформующего экструзионного гранулятора; способы гранулирования сжатием путем использования таблеточного гранулятора, брикетного гранулятора и им подобных; и способ гранулирования в псевдоожиженном слое, в котором гранулирование осуществляют путем распыления связующего, например воды или спирта, в то время как поддерживают плавающее и суспензионное состояние титанатного порошка и связующего в текучей среде (в основном, воздухе), подаваемой вверх. Принимая во внимание формование в гранулированные материалы, предпочтительными являются способы барабанного гранулирования и гранулирования смешиванием-разминанием.

Что касается размера полученного таким образом титанатного гранулированного материала, диаметр частиц предпочтительно составляет 150-3000 мкм и предпочтительно 300-2000 мкм. Когда размер гранулированного материала составляет больше, чем вышеописанный диапазон, площадь поверхности снижается так, что способность к адсорбции радиоактивного материала снижается. Когда размер является малым, может происходить утечка из фильтра адсорбционной колонны. Диаметр частицы гранулированного материала соответствует диаметру в случае, где гранулированный материал представляет собой сферу. В случае других форм рассматриваемый гранулированный материал зажат между двумя параллельными пластинами, и длина части (расстояние между двумя пластинами), где расстояние между пластинами находится на максимуме, называют диаметром частицы.

В изобретении является предпочтительным, чтобы формованный титанатный гранулированный материал обжигали в атмосфере воздуха при 500-900°C. Порошок связующего и титанатный порошок спекают путем этого обжига и улучшают прочность частиц. В этой обработке обжигом, если температура обжига составляет менее 500°C, остается необожженная часть, и прочность частиц снижается. Если температура составляет более 900°C, затрагивается структура титанатного кристалла и снижается эффективность адсорбции.

Время обжига обычно составляет 0,5-10 ч, хотя и зависит от температуры обжига и размера гранулированного материала.

Является предпочтительным, чтобы адсорбент радиоактивного материала в соответствии с изобретением использовали путем наполнения адсорбционного сосуда или адсорбционной колонны, имеющей структуру фильтра в нижней части или в верхней части, и можно было бы эффективно применять в устройстве для обработки воды для удаления радиоактивных материалов путем пропускания загрязненной воды, содержащей радиоактивные материалы, в частности радиоактивный стронций, через адсорбционный сосуд или адсорбционную колонну.

ПРИМЕРЫ

Изобретение будет конкретно описано ниже со ссылками на примеры и сравнительные примеры.

ПРИМЕР СИНТЕЗА 1: СИНТЕЗ ДИТИТАНАТА КАЛИЯ

В смесителе Хеншеля смешивали 418,94 г оксида титана и 377,05 г карбоната калия. Полученную смесь измельчали в порошок и смешивали в вибрационной мельнице в течение 0,5 ч. В тигель загружали 50 г полученной измельченной в порошок смеси, осуществляли обжиг в электрической печи при 780°C в течение 4 ч, и обожженный материал измельчали при помощи молотковой мельницы так, что получали дититанат калия, имеющий форму, в которой множество выступов простирались в нерегулярных направлениях. Средний диаметр частиц составлял 20 мкм.

ПРИМЕР СИНТЕЗА 2: СИНТЕЗ ТЕТРАТИТАНАТА КАЛИЯ

В смесителе Хеншеля смешивали 117,50 г оксида титана, 58,75 г карбоната калия и 23,50 г хлорида калия. В тигель загружали 50 г полученной измельченной в порошок смеси, осуществляли обжиг в электрической печи при 1000°C в течение 4 ч. Обожженный материал помещали в теплую воду и высвобождали, и осуществляли фильтрование и высушивание так, что получали волокна тетратитаната калия.

В следующем описании, что касается адсорбента радиоактивного материала в сравнительном примере 1, использовали доступный на рынке продукт под торговым наименованием “SrTreat” (производимый Fortum) из гранулированного титаната натрия, приведенного в патентной литературе 1.

Что касается адсорбента радиоактивного материала в сравнительном примере 2, использовали тетратитанат калия, полученный в примере синтеза 2. Что касается адсорбента радиоактивного материала в сравнительном примере 3, использовали октатитанат калия (торговое наименование “TISMO”, химическая формула: K2Ti8O17, производимый Otsuka Chemical Corp.).

ПРИМЕР 1

После того, как 80 г аттапульгитного порошка, служащего в качестве связующего, добавляли к 400 г порошка дититаната калия, полученного в примере синтеза 1, осуществляли высокоскоростное разминание при помощи гранулятора смешивания-разминания (торговое наименование “VG-01”, производимый Pawrex Corporation) при числе оборотов в 400 об/мин. Затем постепенно добавляли 190 г 4-процентного (по массе) раствора поливинилового спирта так, что частицы разрастались при помощи барабанного гранулирования. Полученные гранулированные материалы высушивали при 105°C в течение 2 ч и затем при помощи металлического сита осуществляли разделение по крупности по диаметру частиц в 300-1180 мкм. Разделенные по крупности гранулированные материалы обжигали в электрической муфельной печи в атмосфере воздуха при 600°C в течение 2 ч.

ОЦЕНКА УСТОЙЧИВОСТИ К ОТПАДЕНИЮ ПЕРВИЧНОЙ ЧАСТИЦЫ

После того, как 1 г адсорбента радиоактивного материала в примере 1 и 1 г адсорбента радиоактивного материала в сравнительном примере 1 взвешивали и помещали в их соответствующие конические стаканы, добавляли 99 г городской воды (вода города Ноги, префектура Тотиги) и осуществляли легкое встряхивание и смешивание. Затем измеряли мутность надосадочной жидкости в соответствии с JIS K 0101 (методы испытания для промышленной воды) и оценивали устойчивость к отпадению первичной частицы.

В соответствии с результатом измерения мутности мутность адсорбента радиоактивного материала в примере 1 составляла 1,9, тогда как мутность адсорбента радиоактивного материала в сравнительном примере 1 составляла 230.

Как понятно из этого результата, в воде отпадение первичных частиц адсорбента радиоактивного материала в примере 1 была значительно снижена по сравнению с отпадением адсорбента радиоактивного материала в сравнительном примере 1.

ОЦЕНКА ЭФФЕКТИВНОСТИ АДСОРБЦИИ РАДИОАКТИВНОГО МАТЕРИАЛА

После того, как взвешивали 1 г каждого из адсорбента радиоактивного материала в примере 1, адсорбента радиоактивного материала в сравнительном примере 2 и адсорбента радиоактивного материала в сравнительном примере 3, их помещали в их соответствующие пластмассовые емкости. Что касается каждой емкости, добавляли 100 мл водного раствора, в котором хлорид стронция, служащий в качестве стабильного изотопа, растворяли в городской воде (вода города Ноги, префектура Тотиги), таким образом, что концентрация стронция составляла 10 мг/л. Встряхивание осуществляли в течение 30 мин, 1 ч, 2 ч или 4 ч и затем осуществляли фильтрование при помощи 0,45-мкм мембранного фильтра. Фильтрат вводили в ICP-MS и количественно определяли концентрацию стронция в фильтрате. Результаты приведены на фиг. 1.

Как видно из фиг. 1, в случае адсорбента радиоактивного материала в примере 1 оказалось возможным снизить концентрацию стронция до самой низкой концентрации.

Изобретение было подробно пояснено относительно конкретных аспектов. Однако специалистам в данной области техники очевидно, что можно провести различные модификации без выхода за пределы объема и сущности изобретения.

Изобретение содержит предмет изобретения, связанный с японской патентной заявкой 2012-122215, поданной 29 мая 2012 г., содержание которой во всей своей полноте является включенной в настоящее описание путем ссылки.

1. Адсорбент радиоактивного материала для адсорбции радиоактивного стронция в воде, содержащий порошок титаната, представленного химической формулой K2Ti2O5 при этом указанный порошок титаната сформован в гранулированные частицы с использованием связующего, при этом указанные гранулированные частицы имеют диаметр 150-3000 мкм.

2. Адсорбент радиоактивного материала по п.1, в котором указанный порошок титаната имеет средний диаметр частиц 1-150 мкм.

3. Адсорбент радиоактивного материала по п.1, в котором указанный порошок титаната имеет форму, в которой множество выступов простираются в нерегулярных направлениях.

4. Адсорбент радиоактивного материала по п.1, в котором связующее представляет собой глинистый минерал.

5. Адсорбент радиоактивного материала по п. 4, в котором глинистый минерал представляет собой аттапульгит.

6. Адсорбент радиоактивного материала по любому из пп.1-5, в котором формованные частицы обжигают при температуре от 500°С до 900°С.

7. Адсорбционный сосуд, наполненный адсорбентом радиоактивного материала по любому из пп.1-6.

8. Адсорбционная колонна, наполненная адсорбентом радиоактивного материала по любому из пп.1-6.

9. Устройство для обработки воды, включающее в себя адсорбционный сосуд по п.7 или адсорбционную колонну по п.8.