Состав электродного покрытия

Иллюстрации

Показать всеИзобретение может быть использовано для сварки металлоконструкций из углеродистых и низкоуглеродистых сталей и сварки заполняющих и облицовочного слоев шва стыков труб высокой прочности. Шихта электродного покрытия содержит компоненты в следующем соотношении, вес.ч.: карбонат щелочно-земельного металла 33-36, плавиковый шпат 15-19, ферросиликомарганец 4,5-5,5, ферросилиций 3,0-3,8, ферромолибден 1,4-1,7, железный порошок 18-23, сода 1,3-2,0, силикатная глыба 1,5-2,0, волластонит 9,0-14,0, алюминий 1,3-2,0, фторопласт 1,4-2,0, пластификаторы 1,5-2,0. Порог хладноломкости наплавленного металла с использованием электродов с данным покрытием составляет минус 70°C, при этом ударная вязкость KCV≥60 Дж/см2. 2 табл.

Реферат

Изобретение относится к материалам для дуговой сварки и может быть использовано как покрытие основного вида низководородистых электродов для сварки металлоконструкций, а также сварки заполняющих и облицовочного слоев шва стыков трубопроводов из углеродистых и низколегированных сталей.

Данные стандартов технических характеристик электродов ведущих мировых производителей (Австрия, Германия, США, Швеция, Япония) не указывают (стандарты DIN 1913, AWSA 5,1, EN499, ISO 2560, JIS321-86) на наличие в этих странах электродов с требуемым показателем хладноломкости наплавленного металла при -70°C согласно по ГОСТ 9467-75 (KCV-70°C≥3,5 кгс⋅м/см2 или 34,3 Дж/см2) для сварки углеродистых и низколегированных сталей.

В России же такие электроды, марки ОЗС-24М [И.А. Закс. Электроды для дуговой сварки сталей и никелевых сплавов: Справочное пособие. - СПб: "WELCOME", 1996. - 384 с.], известны: с основным видом покрытия, для сварки только постоянным током, с коэффициентом наплавки 8,5 г/А⋅ч и характерной ударной вязкостью наплавленного металла при -70°C около 44 Дж/см2.

Однако особенно для условий Арктики и Сибири, более востребованы электроды с большей производительностью сварки и большей ударной вязкостью наплавленного металла при таких температурах для повышения надежности и работоспособности конструкций.

Кроме того, известные электроды имеют и такие технологические недостатки:

- не обеспечивают выполнение сварки на переменном токе, позволяющем существенно снизить отрицательное влияние магнитного дутья на качество сварных соединений и его стабильность;

- используют в качестве стержней легированную проволоку 06ГСНЗ, что удорожает стоимость электродов, ухудшает технологичность правки стержней и требует обязательной подшихтовки состава покрытия вследствие колебаний химсостава проволоки даже в пределах и регламентируемых для нее значений.

Известно также покрытие (патент РФ №2009823, ТУ 36.44.15.01-063-92) более производительных электродов, с коэффициентом наплавки 11 г/А⋅ч, лишенных указанных технологических недостатков электродов ОЗС-24М: для сварки переменным и постоянным током, со стержнями из проволоки Св08А, содержащее, мас.%:

| мрамор | 33-36 |

| плавиковый шпат | 18-20 |

| рутил | 2,5-3,5 |

| железный порошок | 29-31 |

| силикомарганец | 5,5-9,0 |

| ферросилиций | 0,5-3,0 |

| силикатная глыба | 1,5-2,0 |

| поташ | 1,0-1,5 |

| целлюлоза | 1,5-2,0 |

дополнительным преимуществом которого является использование в их системе раскислителей-легирующих менее дорогих и более стабильных по химсоставу, чем обычно применяемые в основных покрытиях ферротитан и ферромарганец, компонентов - силикомарганца и ферросилиция.

Недостатками электродов с таким покрытием является:

- низкая при -70°C ударная вязкость наплавленного металла (KCV≤2,5 Дж/см2);

- низкая для сварки низколегированных сталей прочность наплавленного металла (σв=490-515 МПа);

повышенное содержание диффузионно-подвижного водорода в наплавленном металле ([Н]диф = 10,0-10,5 мл/100 г) по пробе ISO3690).

Целью настоящего изобретения является повышение ударной вязкости KCV наплавленного металла при температуре -70°C до значений, больших 60 Дж/см2, и увеличение его прочности при снижении содержания в нем диффузионного водорода.

Эта цель достигается введением в покрытие волластонита, ферромолибдена, алюминия и фторопласта при следующем соотношении компонентов, вес.ч.:

| карбонаты щелочно-земельных металлов | 33-36 |

| плавиковый шпат | 15-19 |

| ферросиликомарганец | 4,5-5,5 |

| ферросилиций | 3,2-3,8 |

| ферромолибден | 1,4-1,7 |

| железный порошок | 18,0-23,0 |

| пластификаторы | 1,5-2,0 |

| сода | 1,3-2,0 |

| глыба калиево-натриевая | 1,5-2,0 |

| волластонит | 9,0-14,0 |

| алюминий | 1,3-2,0 |

| фторопласт | 1,4-2,0 |

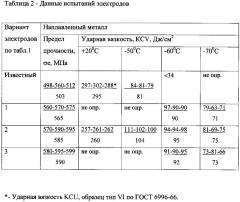

Для проведения контрольных испытаний электродов с предлагаемым покрытием были изготовлены их варианты с составами, представленными в табл. 1.

В качестве волластонита использовали отечественный продукт микроволластонит по ТУ 5777-006-40705684-2003 производства Полотняного завода Калужской области.

В качестве фторопласта использовался «ФТОРОПЛАСТ-4», марки «ПН» по ГОСТ 10007-80.

Количество жидкого стекла для всех вариантов было одинаковым - 25…27%.

Покрытие наносилось на металлические стержни диаметром 4,0 мм из проволоки Св08А способом опрессовки на промышленном прессе по типовой технологии, отработанной на базе ОСТ 5.9786-76 применительно к предприятию-изготовителю электродов - ООО «РОТЕКС» (г. Краснодар).

В процессе изготовления электродов установили, что по технологичности опрессовки они превосходят карбонатно-флюоритовые электроды типа УОНИ-13 и электроды с покрытием-прототипом, чему способствует и наличие в покрытии мелкодисперсного фторопласта, играющего и роль дополнительного пластификатора.

Технологические испытания проводили на постоянном и переменном токах при сварке стыковых и тавровых соединений пластин, а также заполняющих и облицовочного слоев шва неповоротных стыков трубопроводов ∅ 273·10 и ∅ 500·17 мм.

В процессе технологических испытаний оценивали устойчивость горения дуги, разбрызгивание, формирование швов и их чешуйчатость в различных пространственных положениях, отделимость шлака.

Испытания показали хорошую устойчивость горения дуги (возможное удлинение дуги не менее 3 диаметров электрода), хорошее качество формирования швов во всех пространственных положениях сварки пластин, а также заполняющих и облицовочного слоев шва неповоротных вертикальных стыков труб (валик равномерный, мелкочашуйчатый с плавным переходом к основному металлу и превышением гребня чешуи над впадиной менее 1 мм). Отделимость шлака хорошая (оценка 4 по РД 03-613-03). Коэффициент наплавки - ~11,5 г/А⋅ч.

Химический состав наплавленного металла при варьировании состава покрытия в заявляемых значениях лежит в пределах, мас.%: С 0,06-0,08; Mn 1.19-1.32; Si 0.42-0.53; Mo 0.38-0.44; S 0.007-0.010; P 0.011-0.013. Обращает на себя внимание довольно низкое содержание серы, лежащее в пределах, рекомендуемых электродам для сварки конструкций, эксплуатируемых при отрицательных температурах [И.А. Закс. Электроды для дуговой сварки сталей и никелевых сплавов: Справочное пособие. - СПб: "WELCOME", 1996. - 101 с.]. Такое положение с серой можно объяснить повышением содержания СаО в шлаке с вводом в покрытие волластонита.

Данные механических испытаний металла стыковых соединений стали В Ст. 3 с толщиной 18 мм (вариант А, чертеж 7 по ГОСТ 9466-75), наплавленного электродами с покрытием по табл. 1, представлены в табл. 2

Предел текучести металла, наплавленного электродами с заявляемым покрытием, находился в пределах 470-500 МПа, относительного удлинения - в пределах 22-25%.

Как видно из результатов испытаний, ударная вязкость KCV наплавленного металла для электродов с заявляемым покрытием была не менее 70 Дж/см2, т.е. вдвое превышала требуемую ГОСТ 9467-75 для порога хладноломкости -70°C (≥34 Дж/см2). Отсутствие выпадов и равномерность значений ударной вязкости указывает на стабильность этих показателей наплавленного металла. При этом другие показатели механических свойств находились в диапазоне: временное сопротивление разрыву 560÷595 МПа, предел текучести 470-500 МПа и относительное удлинение - не ниже 22-25%. Такие показатели по относительному удлинению при прочностных свойствах наплавленного металла по типу Э55-Э60 (ГОСТ 9467-75) отвечают даже требованиям типа Э42А.

Содержание диффузионного водорода в наплавленном металле для электродов с заявляемым покрытием (варианты 1, 2, 3 табл. 1) по пробе ISO3690 (хроматографический анализ) составляло в пределах 5,5-6,5 мл/100 г против 10,0-11,0 мл/100 г для электрода-прототипа.

Варьирование составом предлагаемого покрытия при его разработке показало, что только при выдерживании содержаний компонентов в заявляемых пределах обеспечиваются требуемые показатели свойств электродов.

Так, уменьшение содержания волластонита в покрытии, прежде всего, ухудшало кроющую способность шлака, формирование шва и его чешуйчатость, а увеличение - к ухудшению отделимости шлака и разбалансированности композиции покрытия, а, тем самым, к нежелательному ухудшению совокупности механических свойств металла шва.

Уменьшение количества ферромолибдена в покрытии ухудшало показатели ударной вязкости, при отрицательных температурах, а увеличение - приводило к снижению относительного удлинения наплавленного металла.

Снижение содержания алюминия повышало вероятность образования пористости в шве и снижало переход в него Si и Mn, ухудшая прочностные показатели наплавленного металла, а увеличение - повышало разбрызгивание при сварке и переход Si в Mn в шов, ухудшая его пластические свойства.

Уменьшение количества фторопласта повышало содержание [Н]диф. в наплавленном металле и ухудшало опрессовочные свойства покрытия электродов.

Изменение содержаний остальных компонентов заявляемого покрытия приводило к известным [патент 2009823] отрицательным изменениям свойств электродов.

Таким образом, изменение пределов содержания любого из компонентов заявляемого покрытия приводит к потере свойств, определяемых целью изобретения. Следовательно, только заявляемая совокупность компонентов покрытия обладает существенными отличиями и обеспечивает достижение поставленной изобретением цели.

Опытная партия электродов с разработанным покрытием, которым присвоена марка ЛБ-70KRU, изготовлена на промышленном оборудовании линии для серийного производства предприятием ООО «РОТЕКС» (г. Краснодар), испытана в АЦСМ-8 НАКС и ОАО «Краснодаргазстрой».

Результаты испытаний АЦСМ-8 НАКС подтвердили значения ударной вязкости металла, наплавленного электродами с предлагаемым покрытием, при -70°C на уровне не ниже 60 Дж/см2, что выше требований ГОСТ 9467-75 для таких температур. Технологические испытания в ОАО «Краснодаргазстрой» при сварке неповоротных вертикальных трубных стыков постоянным током обратной полярности показатели качественные выполнения или заполняющих, и облицовочного слоев шва таких соединений при повышении производительности наплавки в сравнении с электродами такого типа (Э55-Э60) марки УОНИ-13/65 на 20-25%, а в сравнении с известными импортными электродами ОК 74.70 - на ~15%.

Испытания также подтвердили качественное выполнение предлагаемыми электродами стыковых, тавровых и нахлесточных соединений металлоконструкций во всех пространственных положениях, кроме потолочного для электродов ∅ 5,0 мм, как постоянным, так и переменным током.

Состав шихты для покрытия электродов для сварки металлоконструкций и трубопроводов из углеродистых и низколегированных сталей, содержащий карбонат щелочно-земельного металла, плавиковый шпат, феррросиликомарганец, ферросилиций, железный порошок, глыбу калиево-натриевую, карбонат щелочного металла и пластификаторы, отличающийся тем, что он содержит дополнительно ферромолибден, волластонит, алюминий и фторопласт, а в качестве карбоната щелочного металла содержит соду при следующих соотношениях компонентов, вес.ч.:

| Карбонат щелочно-земельного металла | 33-36 |

| Плавиковый шпат | 15-19 |

| Ферросиликомарганец | 4,5-5,5 |

| Ферросилиций | 3,0-3,8 |

| Ферромолибден | 1,4-1,7 |

| Железный порошок | 18-23 |

| Сода | 1,3-2,0 |

| Силикатная глыба | 1,5-2,0 |

| Волластонит | 9,0-14,0 |

| Алюминий | 1,3-2,0 |

| Фторопласт | 1,4-2,0 |

| Пластификаторы | 1,5-2,0 |