Способ ремонта отливок с применением дуговой сварки

Иллюстрации

Показать всеИзобретение относится к способу ремонта отливки. На ремонтируемом дефекте осуществляют разделку кромок под сварку. Удаляют дефектный участок отливки. Осуществляют предварительный подогрев по контуру ремонтируемого дефектного участка на ширину не менее 250 мм в диапазоне температур от 150 до 250°C. Осуществляют наложение промежуточного слоя, сварных валиков, облицовочных валиков и охлаждение сварного соединения. При этом наложение промежуточного слоя осуществляют путем двухслойной наплавки металла толщиной от 3 до 5 мм с временным сопротивлением разрыву на 20-30% ниже свойств основного металла и относительного удлинения на 20-30% выше основного металла ремонтируемой отливки и наплавленного металла. Наложение сварных валиков осуществляют с перекрытием не более 50% и выдержкой межслойной температуры между накладываемыми сварными валиками в диапазоне температур от 150 до 250°C. Наложением облицовочных валиков по контуру ремонтируемого дефекта формируют наплавленный пояс шириной не более 25 мм. Изобретение позволяет повысить сопротивляемость трещинообразованию наплавленного металла в заварке дефекта. 2 з.п. ф-лы., 3 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам ремонта отливок, в частности к способам заварки с применением электродуговой сварки дефектов отливок корпусных деталей насосов и/или трубопроводной арматуры, выполненных из низкоуглеродистых и/или низколегированных сталей.

Уровень техники

Известен способ исправления дефектов на отливках из жаропрочных высоколегированных сплавов на никелевой основе. При осуществлении данного способа выявляют дефектные участки и проводят их механическую выборку чашеобразной формы. В выборке располагают мерную пластинку из сплава, близкого по химическому составу с основным металлом. На мерной пластинке зажигают дугу и плавят. Пластинку подбирают из условия заполнения жидким металлом механической выборки при ее полном расплавлении. Заварку механической выборки осуществляют неплавящимся электродом в среде защитных газов. Давлением столба дуги разгоняют жидкий металл пластинки по поверхности выборки. В зону дуги подают присадочный материал, однородный с основным металлом, и образуют сварочные ванны малого объема (патент RU 2204467, опубл. 20.05.2003; МПК В23Р 6/00).

Недостатком данного способа является отсутствие требований к выбору параметров термического цикла сварки. Чтобы обеспечить требуемые механические свойства в зонах сварного соединения необходимо ограничивать величину минимального и максимального тепловложения. Это ограничение тем жестче, чем больше размеры завариваемого дефекта. Заварка дефекта приводит к появлению значительных сварочных деформаций, что приводит к образованию горячих (полиганизационных) трещин. Напряжения, возникающие при остывании неравномерно нагретого металла, концентрируются в металле шва, что приводит к потере пластичности и трещинообразованию.

Известен способ устранения дефектов, преимущественно трещин, в толстостенных стальных конструкциях, который включает в себя выборку дефектов, разделку дефектного места, нагрев конструкций, а также аргонодуговую ее заварку, при этом перед заваркой разделки выполняют облицовку разделки тонким слоем пластичного материала, близкого по химическому составу основному металлу. Процесс проводят сначала по поверхности конструкции, примыкающей к разделке дефекта, а затем по всей поверхности. Облицованную разделку заваривают сварочной проволокой в импульсном режиме методом нанесения сварочных валиков (патент RU 2368481, опубл. 27.09.2009; МПК В23Р 6/00).

Недостатком данного способа является то, что аргонодуговая сварка не обеспечивает равномерность механических свойств по сечению наплавленного металла, а тонкий слой наплавленного металла не оказывает существенного влияния на параметры трещиностойкости в зоне сплавления наплавленного металла с основным металлом.

Известен способ исправления дефектов на деталях в виде тонкостенных отливок из жаропрочных сплавов. Способ включает выявление и механическую выборку дефекта, последующую заварку последней присадочным металлом с помощью неплавящегося вольфрамового электрода в среде защитных газов. Выборку на детали выполняют в виде сквозного цилиндрического или конического отверстия с диаметром в основании выборки, равным от 1,3 до 2,0 максимального линейного размера дефекта и не менее 5,0 мм. Коническое отверстие в выборке выполняют со скосом кромки не более 15°. Заварку выборки на детали осуществляют на подложке из жаропрочного сплава, содержащего упрочняющую Y-фазу не более 5,0%. В результате повышается качество заварки дефектов (патент RU 2351449, опубл. 10.04.2009; МПК В23Р 6/04, В23К 1/19).

Недостатком данного способа является нестабильность механических свойств в объеме наплавленного металла, что может приводить к образованию холодных трещин.

Известен способ исправления дефектов на отливках из жаропрочных высоколегированных сплавов на никелевой основе, при котором на отливках выявляют дефектный участок, который имеет поверхностную микропористость, и осуществляют горячее газостатическое уплотнение отливок. Дефектный участок подвергают пескоструйной обработке, затем на него наносят покрытие толщиной не менее 200-300 мкм, близкое по химическому составу к материалу отливки. Далее в вакууме проводят термическую обработку отливки при температуре ниже температуры гомогенизации сплава отливки. В результате реализации способа обеспечивается исправление дефектных участков с поверхностной микропористостью на отливках лопаток газотурбинных двигателей (патент RU 2303506 C2, опубл. 27.07.2007, МПК В23Р 6/04).

Недостатком данного способа является возможность ремонтировать только мелкие дефекты (объемом до 8 мм3), расположенные компактно. Технология не предназначена для ремонта дефектов средних и крупных размеров (свыше 100 мм3).

Также известен способ ремонта дефектов стальных сосудов давления, включающий удаление дефекта, разделку кромок и электродуговую наплавку металла. Перед удалением дефекта производят предварительный подогрев ремонтируемого участка, а разделку кромок осуществляют таким образом, чтобы ее ширина увеличивалась от корневой части к наружной поверхности по приведенному закону (патент RU №2041041 С1, опубл. 08.09.1995, МПК В23Р /04).

Недостатки известного способа заключаются в низкой стойкости сварного соединения к образованию горячих, холодных и усталостных трещин на линии сплавления основного и наплавочного металлов.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в получении наплавленного металла заварки дефекта с высоким металлургическим качеством, высокими вязкостными и пластическими свойствами.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении ресурса работы отремонтированных насосов и/или трубопроводной арматуры за счет повышения сопротивляемости трещинообразованию наплавленного металла в заварке дефекта.

Заявляемый технический результат достигается за счет того, что способ ремонта отливок с применением дуговой сварки характеризуется тем, что осуществляют разделку кромок под сварку на ремонтируемом дефекте, удаление дефектного участка отливки, предварительный подогрев по контуру ремонтируемого дефекта на ширину не менее 250 мм в диапазоне температур от 150 до 250°С, наложение окантовочных валиков по контуру ремонтируемого дефекта, наложение промежуточного слоя из двухслойной наплавки толщиной от 3 до 5 мм, механические свойства которой по критериям временного сопротивления разрыву на 20-30% ниже основного металла и относительного удлинения на 20-30% выше основного металла ремонтируемой отливки и наплавленного металла, наложение сварных валиков с перекрытием не более 50% с выдержкой межслойной температуры между накладываемыми сварными валиками в диапазоне температур от 150 до 250°С, наложение облицовочных валиков по контуру ремонтируемого дефекта, формирующих наплавленный пояс общей шириной не более 25 мм, охлаждение сварного соединения.

Кроме того, в частном случае реализации изобретения разделку кромок под сварку производят под углом 25-70°.

Кроме того, в частном случае реализации изобретения охлаждение сварного соединения осуществляют со скоростью 25-40°С в час до температуры 15-30°С путем наложения теплоизолирующего пояса.

Данное изобретение применяется для ремонта дефектов литья при изготовлении корпусных деталей насосов и/или трубопроводной арматуры с объемом дефекта не менее 2000 см3.

Способ ремонта отливок с применением дуговой сварки поясняется чертежами.

На фиг. 1 показана схема наложения окантовочных валиков перед нанесением промежуточной двухслойной наплавки.

На фиг. 2 показана схема нанесения промежуточного слоя двухслойной наплавки перед нанесением заполняющих слоев ремонтной наплавки.

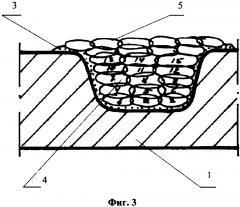

На фиг. 3 показана схема нанесения заполняющих и облицовочных слоев ремонтной наплавки;

Проведенные научно-исследовательские работы в ООО «НИИ Транснефть» и дочерними предприятиями компании ОАО «АК «Транснефть», а также заводские испытания при изготовлении отливок показали, что обеспечивается получение наплавленного металла с высоким металлургическим качеством, высокими вязкостными и пластическими свойствами, оптимальной структурой наплавленного металла высокой стойкостью к образованию горячих, холодных и усталостных трещин на линии сплавления основного и наплавочного металлов для корпусных отливок из сталей с временным сопротивлением разрыву от 410 до 590 МПа с толщиной стенки от 10 до 100 мм. Основными параметрами, определяющими качество заварки дефекта, являются: равнопрочность металла наплавки с основным металлом; отсутствие горячих и холодных трещин на линии сплавления наплавленного металла с основным металлом; отсутствие трещин на окантовочном слое по контуру ремонтируемого дефекта на поверхности отливки; отсутствие в зоне термического влияния закалочных структур мартенситного и бейнитного классов, склонных к образованию трещин; отсутствие дефектов сварки (трещин, пор, шлаковых включений) в основном металле под окантовочным слоем, удаляемым после окончания выполнения ремонтных работ.

Способ ремонта отливок 1 с применением дуговой сварки из сталей с временным сопротивлением разрыву от 410 до 590 МПа с контролируемым тепловложением при заварке дефекта характеризуется следующим образом.

Предварительно осуществляют разделку кромок под сварку на ремонтируемом дефекте под углом 25-70°, обеспечивающим удобство работы сварочным инструментом в разделке, и удаляют дефектный участок отливки.

Далее осуществляют предварительный подогрев по контуру ремонтируемого дефекта на ширине не менее 250 мм в диапазоне температур от 150 до 250°С, что обеспечивает снижение скорости охлаждения, влияющей на структуру и остаточное напряжение в сварном соединении.

Производят наложение окантовочных валиков 2, что обеспечивает отсутствие сварочных дефектов на линии сплавления основного металла с металлом наплавки. Образующиеся дефекты вместе с наплавкой удаляются абразивным способом.

Далее наносят промежуточный слой 3 из двухслойной наплавки толщиной от 3 до 5 мм, механические свойства которой по критериям временного сопротивления разрыву на 20-30% ниже основного металла и относительного удлинения на 20-30% выше основного металла отливки и сварных слоев наплавленного металла, что обеспечивает создание подложки, исключающей образование при нанесении сварных валиков подваликовых трещин. Кроме того, промежуточная наплавка исключает возможность образования трещин между сварными слоями и основным металлом отливки.

Далее наносят сварные валики 4 таким образом, что последующий валик перекрывает предыдущий на 30-50%, что обеспечивает создание сварного соединения, не требующего дополнительной термической обработки. При нанесении сварных валиков осуществляют выдержку межслойной температуры между накладываемыми валиками сварного шва от 150 до 250°С для снижения скорости охлаждения, влияющей на структуру и остаточное напряжение в сварном соединении.

Поверх сварных валиков 4 по контуру ремонтируемого дефекта накладывают облицовочные 5 валики, формирующие наплавленный пояс общей шириной не более 25 мм, что создает более качественное заполнение наплавленным металлом зоны дефекта и тем самым исключается образование концентраторов напряжения, влияющих на трещинобразование зоны наплавки металла. Далее сварное соединение охлаждают со скоростью 25-40°С в час до температуры 15-30°С путем наложения теплоизолирующего пояса, обеспечивающего охлаждение сварного соединения Предлагаемый способ ремонта отливок с применением дуговой сварки позволяет получить наплавленный металл с высоким металлургическим качеством, высокими вязкостными и пластическими свойствами, оптимальной структурой наплавленного металла, высокой стойкостью к образованию горячих, холодных и усталостных трещин на линии сплавления основного и наплавочного металлов.

Сварка выполняется электродами типа Э50А, Э60 по ГОСТ 9466-75, ГОСТ 9467-75 или механизированной сваркой проволокой сплошного сечения по ГОСТ 2246-70 в среде защитных газов или смесях по ГОСТ 8050-85, ГОСТ 10157-79.

С целью определения работоспособности конструкции и ее оптимальных характеристик были проведены натурные опытные работы в производственных условиях при температурах окружающего воздуха в диапазоне от плюс 5 до плюс 20°С включительно. Отливка диаметром 1100 мм из стали 20ГЛ с толщиной стенки 100 мм из стали класса прочности К25 с дефектом литья объемом 2000 см3 была отремонтирована в заводских условиях. Неразрушающий контроль показал отсутствие дефектов сварочного происхождения, а также механических повреждений и трещин.

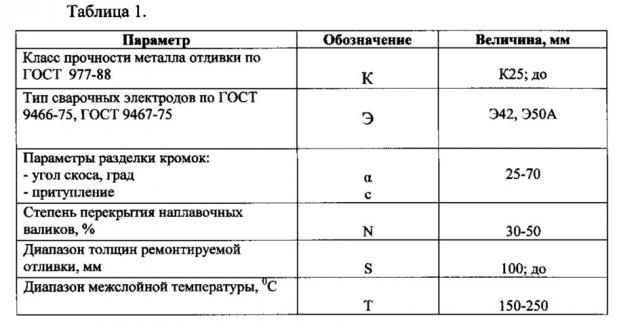

В результате были установлены параметры технологии сварки, указанные в таблице 1.

Применение предложенного способа обеспечивает: получение равнопрочного наплавленного металла с высоким металлургическим качеством и высокими вязкостными и пластическими свойствами, что повышает его сопротивляемость к образованию горячих, холодных и усталостных трещин на линии сплавления основного и наплавочного металлов.

1. Способ ремонта отливки, включающий удаление дефектного участка отливки и дуговую наплавку металла, отличающийся тем, что перед удалением дефектного участка на ремонтируемом дефекте осуществляют разделку кромок под сварку, а после удаления дефектного участка отливки осуществляют предварительный подогрев по контуру ремонтируемого дефектного участка на ширину не менее 250 мм в диапазоне температур от 150 до 250°C, наложение окантовочных валиков по контуру ремонтируемого дефектного участка, наложение промежуточного слоя, наложение сварных валиков, наложение облицовочных валиков и охлаждение сварного соединения, при этом наложение промежуточного слоя осуществляют путем двухслойной наплавки металла толщиной от 3 до 5 мм с временным сопротивлением разрыву на 20-30% ниже свойств основного металла и относительного удлинения на 20-30% выше основного металла ремонтируемой отливки и наплавленного металла, наложение сварных валиков осуществляют с перекрытием не более 50% и выдержкой межслойной температуры между накладываемыми сварными валиками в диапазоне температур от 150 до 250°C, а наложением облицовочных валиков по контуру ремонтируемого дефекта формируют наплавленный пояс шириной не более 25 мм.

2. Способ по п. 1, отличающийся тем, что разделку кромок под сварку производят под углом 25-70°.

3. Способ по п. 1, отличающийся тем, что охлаждение сварного соединения осуществляют со скоростью 25-40°C в час до температуры 15-30°C путем наложения теплоизолирующего пояса.