Способ получения керамических форм методом электрофореза для литья по выплавляемым моделям химически активных сплавов

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано для литья отливок из тугоплавких химически активных сплавов, в частности жаропрочных никелевых и титановых сплавов, сложнолегированных сталей в условиях вакуума. Способ включает формирование на токопроводной модели из легкоплавкого металлического сплава форетического осадка, его сушку и удаление модели. Форетический осадок формируют из раствора алюмоборфосфатного концентрата с наполнителем из наноструктурированного алмазного порошка и возвратных отходов электродного производства, содержащих карбид кремния и графит. Наполнитель предварительно подвергают воздействию тихого разряда напряженностью 500…800 В/м. Сушку форетического осадка и удаление модели осуществляют одновременно под действием токов высокой частоты мощностью 8…20 кВт. Обеспечивается ускорение формирования форетического осадка при снижении энергозатрат, повышение прочности и термохимической устойчивости керамических форм к жаропрочным сплавам и улучшение качества сложнопрофильных отливок. 2 табл., 2 пр.

Реферат

Изобретение относится к области литейного производства и может быть использовано для изготовления оболочковых керамических в литье по выплавляемым моделям (ЛВМ) отливок из тугоплавких химически активных сплавов (жаропрочные никелевые и титановые сплавы, некоторые сложнолегированные стали и др.), заливаемых в условиях вакуума.

В настоящее время в литье по выплавляемым моделям широко используются способы изготовления керамических корундовых форм на гидролизованном растворе этилсиликата. Однако эти процессы, связанные с послойным нанесением и сушкой каждого слоя покрытия, характеризуются длительностью и высокой трудоемкостью. Для ускорения формообразования перспективным является метод электрофореза. Но для него существенными проблемами остаются огромный по времени цикл последующей сушки форетических осадков (18…20 ч), их невысокие трещиноустойчивость и прочностные характеристики при повышенных температурах, а также термохимическая неустойчивость керамических форм к заливаемым в вакууме жаропрочным сплавам. Все это значительно снижает качество изготовления из них отливок ответственного назначения.

Сущность изготовления керамических форм методом электрофореза заключается в том, что выплавляемую модель с предварительно нанесенным на нее токопроводящим слоем помещают в специальный электролизер, наполненный суспензией. К токопроводящему слою модели подводят внешнее напряжение. Анодом является токопроводящий слой модели, а катодом чаще всего сам электролизер. Отрицательно заряженные частицы дисперсной фазы суспензии перемещаются к аноду (к модели), образуя на модели плотный и прочный осадок (оболочку) (Б.А. Каширин, Б.И. Сыч, Б.С. Десятов, А.А. Пушкарев. Изготовление форм по выплавляемым моделям методом электрофореза // Литейное производство. - 1983. - №9, с. 33).

Известно техническое решение (И.В. Рыжков, В.Д. Пепенко, А.А. Ридный, А.А. Семененко, И.Н. Деньгин. Электрофорез в литейном производстве // Литейное производство. - 1977. - №11, С. 30-31), в котором на нетокопроводную выплавляемую модель, полученную из парафино-стеариновой массы, предлагается наносить токопроводный слой, в состав которого чаще всего входят такие материалы, как жидкое стекло, щелочь и огнеупорный наполнитель. После подсушки токопроводящего слоя модель опускают в специально приготовленную форетическую суспензию и под действием электрического тока, подающегося на модель с токопроводящим слоем, и к противоположному электроду, находящемуся также в форетической суспензии, формируют форетический осадок на поверхности модели с токопроводящим слоем.

Недостатком описанного способа, взятого в качестве аналога, является то, что каждый из слоев (токопроводный и форетический) формируется раздельно и к тому же имеет разные химические составы, вследствие чего эти слои имеют и разные физико-механические свойства, что приводит при сушке оболочковых форм, полученных методом электрофореза, к возникновению таких дефектов, как расслоение токопроводящего слоя и форетического. Кроме того, формы имеют низкую термохимическую устойчивость к заливаемым в вакууме тугоплавким жаропрочным сплавам, что не позволяет качественно изготавливать из них отливки ответственного назначения.

Наиболее близким по технической сущности является способ получения керамических форм методом электрофореза, включающий осаждение оболочки непосредственно на поверхность самой модели, выполненной из легкоплавкого металлического сплава (температура плавления 80…135°С) без использования токопроводящего слоя, что позволяет получать однородные по химическому составу и физико-механическим свойствам керамические оболочки и, как следствие, исключить такие дефекты, как расслаивание оболочки, а также позволяет упростить технологический процесс (Пат. РФ 2259255, 2005. Способ получения керамических форм методом электрофореза / Дмитриев Э.А., Евстигнеев А.И., Петров В.В., Свиридов А.В.).

Хотя прототип и создает условия для устранения расслоения оболочки, снижения трудоемкости изготовления керамических форм и сокращения номенклатуры применяемых материалов, он имеет следующие существенные недостатки:

- не обеспечивается термохимическая устойчивость керамических форм к заливаемым в вакууме жаропрочным сплавам;

- длительность сушки форетического осадка;

- недостаточно высокая скорость осаждения на модели форетического осадка;

- высокое напряжение, подаваемое на электроды, для получения форетического осадка необходимой толщины;

- недостаточно высокие прочностные характеристики керамических форм, в особенности при повышенных температурах, для литья сложнопрофильных отливок ответственного назначения из жаропрочных сплавов.

В основу изобретения положена техническая задача - создание способа получения керамических форм методом электрофореза, обеспечивающего ускоренный цикл формирования форетического осадка при минимальных энергозатратах, повышение прочности и термохимической устойчивости керамических форм к заливаемым в вакууме жаропрочным сплавам и улучшение качества изготовления из них сложнопрофильных отливок ответственного назначения.

Указанная техническая задача решается таким образом, что в способе получения керамических форм методом электрофореза, включающем формирование на токопроводной модели из легкоплавкого металлического сплава форетического осадка, его сушку и удаление модели, согласно изобретению форетический осадок формируется раствором алюмоборфосфатного концентрата и наполнителем из наноструктурированного алмазного порошка и возвратных отходов электродного производства, содержащих карбид кремния и графит, причем наполнитель предварительно подвергают воздействию тихого разряда напряженностью 500…800 В/м, а сушку форетического осадка и удаление модели осуществляют одновременно под действием токов высокой частоты мощностью 8…20 кВт.

Раствор алюмоборфосфатного концентрата (АБФК) в составе форетического остатка является бескремнеземным связующим, обеспечивающим термохимическую устойчивость к жаропрочным сплавам.

Наполнитель форетического осадка из наноструктурированного алмазного порошка (НАП) и возвратных отходов электродного производства, содержащих карбид кремния и графит, создает условия для повышения прочности керамических форм, необходимого при изготовления сложнопрофильных отливок ответственного назначения из жаропрочных сплавов.

Предварительное воздействие тихого разряда на наполнитель вызывает зарядку его частиц и кинетически облегчает формирование форетического осадка требуемой толщины (8…10 мм).

Напряженность тихого разряда при обработке наполнителя 500…800 В/м является оптимальной с позиций обеспечения ускоренного цикла формирования форетического осадка при минимальных энергозатратах на электрофорез.

Сушка форетического осадка и удаление модели токами высокой частоты (ТВЧ) обеспечивает повышенную трещиноустойчивость форм, полноту удаления модели и ускоренный цикл формообразования.

Мощность ТВЧ 8…20 кВт является оптимальной для существенного уменьшения продолжительности сушки форетического осадка и удаления модели при невысоких энергетических затратах.

Предлагаемый способ приготовления керамических форм методом электрофореза для литья по выплавляемым моделям химически активных сплавов осуществляют следующим образом.

В пресс-форме изготавливается металлическая модель из легкоплавкого сплава, например из сплава Вуда (Bi - 50,0%, Pb - 26,7%, Sn - 13,3%, Cd - 10%). Затем готовят водный раствор алюмоборфосфатного концентрата, разбавляя исходный продукт водой. Плотность раствора 1300…1400 кг/м3. При плотности меньше 1300 кг/м3 не обеспечивается требуемый уровень прочности получаемых в дальнейшем форетических осадков. При плотности раствора больше 1400 кг/м3 создаются кинетические затруднения для проведения последующего электрофореза.

Затем готовится наполнитель форетической суспензии. Для этого НАП и возвратные отходы электродного производства, содержащие карбид кремния и графит, смешивают в соотношении 1:50 по объему. Если это соотношение будет больше, то возрастают затраты на формовочные материалы. При меньшем соотношении не удается существенно повысить трещиноустойчивость форетического осадка. Подготовленный наполнитель подвергают воздействию тихого разряда с напряженностью 500…800 В/м. Если напряженность тихого разряда при обработке наполнителя будет меньше 500 В/м, то не удается уменьшить продолжительность формирования форетического осадка при электрофорезе. Если напряженность будет больше чем 800 В/м, то неоправданно возрастают затраты на процесс изготовления керамических форм методом электрофореза.

Активированный наполнитель вводят в раствор АБФК, соблюдая наполнение суспензии 1:(2…2,5) по массе. Суспензию перемешивают, проверяют вязкость по вискозиметру ВЗ-10, которая должна быть 18…20 с. Формируют на моделях из сплава Вуда при напряжении 40…60 В в течение 30…40 с форетические осадки оптимальной толщины 8…10 мм. Сушку и удаление модели из форетического осадка осуществляют ТВЧ (частота 30…50 кГц) мощностью 8…20 кВт. При меньшей мощности снижается трещиноустойчивость оболочек. Если мощность ТВЧ будет больше чем 20 кВт, то возрастают энергетические затраты на процесс изготовления керамических форм. Расплавленный легкоплавкий металл, полученный в результате выплавления модели, собирают и используют повторно. Далее полученные оболочки заформовывают в огнеупорный наполнитель, прокаливают и заливают жидким металлом.

Предлагаемый способ приготовления керамических форм методом электрофореза для литья по выплавляемым моделям химически активных сплавов иллюстрируется следующими примерами.

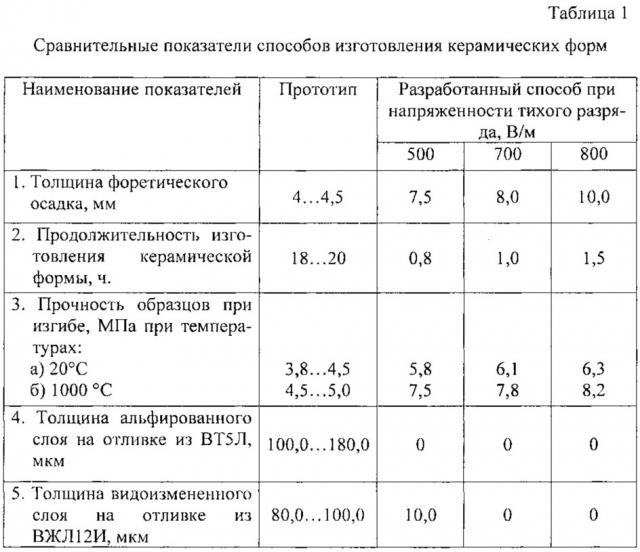

Пример 1. В пресс-форме изготавливали металлическая модель из сплава Вуда (Bi - 50,0%, Pb - 26,7%, Sn - 13,3%, Cd - 10%). Готовили водный раствор алюмоборфосфатного концентрата плотностью 1350 кг/м3. Наполнитель из НАП и возвратных отходов электродного производства, содержащих карбид кремния и графит, подвергали воздействию тихого разряда, варьируя напряженность 500; 700 и 800 В/м. Затем осуществляли подготовку форетической суспензии из активированного наполнителя и раствора АБФК, соблюдая наполнение суспензии 1:2,5 по массе. Электрофорез проводили при напряжении 60 В. Сушку и удаление модели осуществляли ТВЧ (частота 50 кГц) мощностью 15 кВт. Приготовленные оболочки прокаливали при 950…1000°С и заливали в условиях вакуума титановыми сплавами на установке «Титанкаст» и жаропрочными никелевыми сплавами. Показателями для сравнения были: толщина осадка (мм) при электрофорезе напряжением 60 В и продолжительностью 30 с, продолжительность изготовления керамических форм, прочность образцов: после выплавления моделей, при 1000°С, толщина альфированного слоя на титановых отливках (сплав ВТ5Л), толщина видоизмененного слоя на отливках из жаропрочного сплава (сплав ВЖЛ12И).

Сравнительные показатели способов изготовления керамических форм методом электрофореза представлены в табл. 1. Анализ полученных данных показывает, что, в отличие от прототипа, разработанный способ изготовления керамических форм методом электрофореза для литья по выплавляемым моделям химически активных сплавов обеспечивает ускорение формообразования, повышенные прочностные характеристики керамическим формам, в особенности при температуре прокалки, при достижении термохимической устойчивости форм к заливаемым в вакууме жаропрочным сплавам.

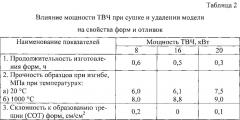

Пример 2. Изготовление керамических форм проводили аналогично примеру 1, но при этом напряженность тихого разряда при подготовке наполнителя составляла 600 В/м и варьировали мощность ТВЧ (частота 30 кГц) при сушке и удалении модели 8; 16 и 20 кВт. Влияние этого параметра на свойства керамических форм и отливок представлено в табл. 2.

СОТ керамических образцов определяли по длине трещин, приходящихся на единицу поверхности керамического образца.

Таким образом, заявленное изобретение решает важнейшую проблему в области специальных способов литья: обеспечение ускорения формообразования, уменьшение продолжительности сушки и удаления модели, повышение трещиноустойчивости и прочностных характеристик керамических форм, их термохимическую устойчивость к заливаемым в вакууме химически активным тугоплавким сплавам, необходимые для улучшения качества отливок ответственного назначения деталей авиационной техники, машиностроения и приборостроения.

Учитывая повышенные технологические свойства керамических форм, изготавливаемых по заявленному изобретению, они могут быть с успехом применены практически в любых отечественных и зарубежных цехах ЛВМ.

Способ получения керамических форм методом электрофореза для литья по выплавляемым моделям химически активных сплавов, включающий формирование на токопроводной модели из легкоплавкого металлического сплава форетического осадка, его сушку и удаление модели, отличающийся тем, что форетический осадок формируют из раствора алюмоборфосфатного концентрата с наполнителем из наноструктурированного алмазного порошка и возвратных отходов электродного производства, содержащих карбид кремния и графит, причем наполнитель предварительно подвергают воздействию тихого разряда напряженностью 500-800 В/м, а сушку форетического осадка и удаление модели осуществляют одновременно под действием токов высокой частоты мощностью 8-20 кВт.