Лист из неориентированной электротехнической стали и горячекатаный стальной лист для него

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно листу из неориентированной электротехнической стали, используемому в качестве сердечника для приводного двигателя электротранспортного средства и гибридного транспортного средства, а также двигателя электрогенератора. Лист выполнен из стали, имеющей химический состав, включающий в мас.%: С - не более 0,0050, Si - более 1,5 и не более 5,0, Mn - не более 0,10, раств. Al - не более 0,0050, Р - более 0,040 и не более 0,2, S - не более 0,0050, N - не более 0,0040, Са - 0,001-0,01, Fe и неизбежные примеси - остальное. Композиционное отношение СаО во включениях на основе оксидов, существующих в стальном листе, составляет не менее 0,4 и/или композиционное отношение Al2O3 во включениях на основе оксидов, существующих в стальном листе, составляет не менее 0,3. Лист имеет высокую плотность магнитного потока и низкие потери в железе при промышленной частоте и в диапазоне высоких частот. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к листу из неориентированной электротехнической стали, используемому в качестве стального сердечника для приводного двигателя электротранспортного средства и гибридного транспортного средства, двигателя электрогенератора или тому подобного и имеющему высокую плотность магнитного потока и низкие потери в железе, и к горячекатаному стальному листу, используемому в качестве исходного материала для него.

Уровень техники

В последнее время гибридные транспортные средства и электротранспортные средства быстро вводятся в практическое применение. В приводном двигателе этих транспортных средств или двигателе электрогенератора становится возможным регулировать частоту источника питания привода с усовершенствованием приводной системы, так что число двигателей, работающих при переменной скорости или вращающихся на высокой скорости в диапазоне частот, превышающем промышленную частоту, увеличивается при уменьшении габаритов таких двигателей. В результате существует настоятельная потребность, заключающаяся в том, чтобы листы из неориентированной электротехнической стали, используемые в стальном сердечнике такого двигателя, имели высокую плотность магнитного потока и низкие потери в железе в диапазоне высоких частот с точки зрения высокой эффективности и большой мощности.

В качестве способа снижения потерь в железе в листе из неориентированной электротехнической стали обычно использовали способ снижения потерь на вихревые токи с помощью увеличения добавляемого количества элемента, повышающего удельное сопротивление, такого как Si, Al, Mn или тому подобное. Однако с этим способом связана проблема, заключающаяся в том, что снижение плотности магнитного потока является неизбежным.

В связи с этим предложены некоторые способы повышения плотности магнитного потока для листа из неориентированной электротехнической стали. Например, в патентном документе 1 предлагается способ, в котором плотность магнитного потока в исходном стальном материале, содержащем С: не более 0,005% масс., Si: 0,1-1,0% масс. и раств. Al: менее 0,002% масс., увеличивается с помощью добавления Р в диапазоне 0,05-0,200% масс. и снижения Mn до не более чем 0,20% масс. Однако, когда этот способ применяется к реальному производству, появляются проблемы, такие как ломка листа и тому подобное, часто возникающие на стадии прокатки или тому подобного, и требуется останавливать производственную линию или снижать выход. Поскольку содержание Si составляет всего 0,1-1,0% масс., существует проблема, заключающаяся в том, что потери в железе, особенно потери в железе в диапазоне высоких частот, являются высокими.

Кроме того, в патентном документе 2 предложен способ, в котором высокая плотность магнитного потока достигается за счет регулирования содержания Al до не более чем 0,017% масс. в исходном стальном материале, содержащем Si: 1,5-4,0% масс., и Mn: 0,005-11,5% масс. Однако в данном способе применяется однократная прокатка при комнатной температуре в качестве холодной прокатки, так что эффект достаточного повышения плотности магнитного потока не может быть получен. Если две или более холодные прокатки, включая промежуточный отжиг, используются в качестве холодной прокатки, увеличение плотности магнитного потока может быть достигнуто, но существует проблема повышения производственных затрат. Если холодная прокатка является теплой прокаткой при температуре листа примерно 200°C, она эффективна для повышения плотности магнитного потока, но существует проблема, заключающаяся в том, что необходимо использовать оборудование для такого процесса и осуществлять его регулирование.

В дополнение к описанному выше способу уменьшения содержания Mn или Al или добавления Р в патентном документе 3 описано, что Sb или Sn могут быть добавлены в сляб, содержащий в % масс: С: не более 0,02%, Si или Si+Al: не более 4,0%, Mn: не более 1,0% и Р: не более 0,2%, для повышения плотности магнитного потока.

Кроме того, в патентном документе 4 предложен способ, в котором композиционное отношение включения на оксидной основе в горячекатаный стальной лист, содержащий в % масс: С≤0,008%, Si≤4%, Al≤2,5%, Mn≤1,5%, Р≤0,2%, S≤0,005% и N≤0,003%, регулируют так, чтобы MnO/(SiO2+Al2O3+СаО+MnO)≤0,35, тем самым уменьшая количество включений, вытянутых в направлении прокатки, и улучшая рост кристаллических зерен. Однако данный способ имеет проблему, заключающуюся в том, что если содержание Mn является низким, магнитные свойства, в частности показатели потерь в железе, ухудшаются вследствие выделения сульфида, такого как тонкодисперсный MnS или тому подобное.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-B-H06-080169

Патентный документ 2: японский патент №4126479

Патентный документ 3: японский патент №2500033

Патентный документ 4: японский патент №3378934

Сущность изобретения

Задача, решаемая изобретением

Тем не менее, в приведенных выше традиционных способах фактическое положение таково, что лист из неориентированной электротехнической стали, имеющий высокую плотность магнитного потока и низкие потери в железе в диапазоне высоких частот, трудно получить с низкими затратами и хорошей производительностью без необходимости нового оборудования или регулирования процесса в области, когда содержание Si, будучи достаточно низким, для уменьшения потерь на вихревые токи превышает 3,0% масс.

Настоящее изобретение осуществлено с учетом указанных выше проблем, присущих традиционным способам, и предлагает лист из неориентированной электротехнической стали, имеющий высокую плотность магнитного потока и низкие потери в железе не только при промышленной частоте, но также и в диапазоне высоких частот, и горячекатаный стальной лист, используемый в качестве исходного материала для него.

Решение задачи

Авторы изобретения сосредоточили внимание на включениях на основе оксидов, существующих в стальном листе, для решения вышеуказанных проблем и провели различные исследования. В результате, было обнаружено, что для увеличения плотности магнитного потока листа из неориентированной электротехнической стали эффективно приводить композиционное отношение включения на основе оксида, существующего в горячекатаном стальном листе и в готовом листе, к заданному диапазону путем уменьшения содержаний Mn и раств. Al, насколько это возможно, и добавления Са, и, тем самым, было осуществлено настоящее изобретение.

Таким образом, изобретение предлагает лист из неориентированной электротехнической стали, имеющий химический состав, включающий С: не более 0,0050% масс., Si: более 1,5% масс., но не более 5,0% масс., Mn: не более 0,10% масс., раств. Al: не более 0,0050% масс., Р: более 0,040% масс., но не более 0,2% масс., S: не более 0,0050% масс., N: не более 0,0040% масс., Са: 0,001-0,01% масс., и остальное составляют Fe и неизбежные примеси, в котором композиционное отношение СаО во включениях на основе оксидов, существующих в стальном листе, определяемое следующим уравнением (1):

составляет не менее 0,4 и/или композиционное отношение Al2O3, определяемое следующим уравнением (2):

составляет не менее 0,3.

Лист из неориентированной электротехнической стали в соответствии с изобретением характеризуется содержанием 0,01-0,1% масс. каждого одного или двух элементов, выбранных из Sn и Sb в дополнение к указанному выше химическому составу.

К тому же, изобретение предлагает горячекатаный стальной лист, используемый в качестве исходного материала для листа неориентированной электротехнической стали, имеющий химический состав, включающий С: не более 0,0050% масс., Si: более 1,5% масс., но не более 5,0% масс., Mn: не более 0,10% масс., раств. Al: не более 0,0050% масс., Р: более 0,040% масс, но не более 0,2% масс, S: не более 0,0050% масс., N: не более 0,0040% масс., Са: 0,001-0,01% масс., и остальное составляют Fe и неизбежные примеси, в котором композиционное отношение СаО во включениях на основе оксидов, существующих в стальном листе, определяемое следующим уравнением (1):

составляет не менее 0,4 и/или композиционное отношение А12O3, определяемое следующим уравнением (2):

составляет не менее 0,3.

Горячекатаный стальной лист в соответствии с изобретением характеризуется включением 0,01-0,1% масс. каждого одного или двух элементов, выбранных из Sn и Sb, в дополнение к указанному выше химическому составу.

Результат изобретения

В соответствии с изобретением лист из неориентированной электротехнической стали, имеющий высокую плотность магнитного потока и низкие потери в железе не только при промышленной частоте, но также и в диапазоне высоких частот, может быть получен с низкими затратами и хорошей производительностью без необходимости в новом оборудовании и регулировании процесса. Поэтому лист из неориентированной электротехнической стали в соответствии с изобретением может предпочтительно использоваться в качестве материала стального сердечника для приводного двигателя электротранспортных средств и гибридных транспортных средств, двигателя электрогенератора или тому подобного.

Краткое описание чертежа

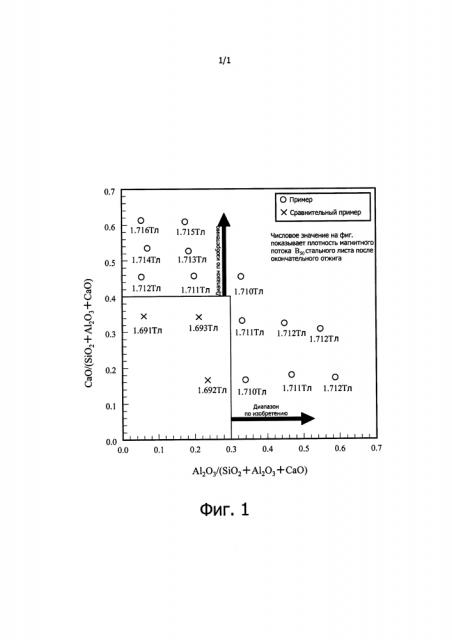

На фиг. 1 представлен график, показывающий влияние композиционного отношения включения на основе оксида, существующего в стальном листе, на плотность магнитного потока В50.

Варианты осуществления изобретения

Во-первых, авторы изобретения провели эксперимент для изучения повышения плотности магнитного потока за счет улучшения текстуры при использовании стального сляба химического состава, уменьшая насколько это возможно содержания Mn и Al и добавляя Р и Sn и/или Sb, со ссылкой на указанные выше традиционные способы, в частности стального сляба, содержащего С: 0,0017% масс., Si: 3,3% масс., Mn: 0,03% масс., Р: 0,08% масс., S: 0,0020% масс., раств. Al: 0,0009% масс., N: 0,0018% масс. и Sn: 0,03% масс.

Однако когда указанный выше стальной сляб нагревали до 1100°C и затем подвергали горячей прокатке до толщины 2,0 мм, такие проблемы, как образование трещин или ломка из-за хрупкости, возникли на части слябов. Для того чтобы установить причину ломки, ломаный стальной лист исследовали в процессе горячей прокатки, и в результате было обнаружено, что S концентрируется в разрушенном участке. Поскольку концентрация Mn не наблюдалась на участке с концентрацией S, предполагается, что хрупкость связана с тем, что S в стали образует FeS, имеющий низкую температуру плавления во время горячей прокатки.

Для того чтобы предотвратить хрупкость за счет образования FeS, достаточно было уменьшить содержание S, но существует предел при уменьшении содержания S, связанный с тем, что увеличивается стоимость десульфуризации. С другой стороны, существует способ подавления хрупкости, вызванной S, путем добавления Mn, но добавление Mn становится неблагоприятным для повышения плотности магнитного потока.

Далее, авторы изобретения предположили, что когда S связывается в виде CaS и выделяется при добавлении Са, образование ликвидуса FeS может быть предотвращено с подавлением хрупкости при горячей прокатке, и осуществили следующий эксперимент.

Когда стальной сляб, содержащий С: 0,0017% масс., Si: 3,3% масс., Mn: 0,03% масс., Р: 0,09% масс., S: 0,0018% масс., раств. Al: 0,0005% масс., N: 0,0016% масс., Sn: 0,03% масс. и Са: 0,0030% масс., повторно нагревали до температуры 1100°C и подвергали горячей прокатке до толщины 2,0 мм, растрескивание или ломка не происходили.

Исходя из вышеизложенного, следует понимать, что добавление Са является эффективным для предотвращения растрескивания или ломки при горячей прокатке.

Далее авторы изобретения изучали сечение, перпендикулярное направлению прокатки (С-сечение) в горячекатаном листе, полученном при использовании стального сляба вышеуказанного химического состава в качестве исходного материала, и в готовом листе (листе после окончательного отжига) с помощью сканирующего электронного микроскопа (SEM) для анализа химического состава включений на основе оксидов, существующих в стальном листе, и исследовали соотношение между результатами анализа и магнитными свойствами готового листа. В результате было обнаружено, что магнитные свойства изменяются под влиянием состава включений на основе оксидов, существующих в стальном листе, в частности композиционного отношения СаО и композиционного отношения Al2O3.

Для того чтобы изменить состав включений на основе оксидов в указанной выше стали указанного химического состава, авторы изобретения расплавляли стали, имеющие различным образом изменяемые добавляемые количества Al и Са, используемые в качестве раскислителя, в частности различные стали, имеющие химический состав, включающий С: 0,0010-0,0030% масс., Si: 3,2-3,4% масс., Mn: 0,03% масс., Р: 0,09% масс., S: 0,0010-0,0030% масс., раств. Al: 0,0001-0,00030% масс., N: 0,0010-0,0030% масс., Sn: 0,03% масс. и Са: 0,0010-0,0040% масс., которые непрерывно отливали в соответствующие стальные слябы. Кроме того, причина, по которой каждый из С, Si, S и N имеет указанный выше диапазон, связана с изменением при плавлении, которое не является преднамеренным.

Далее, стальной сляб повторно нагревали до температуры 1100°C и подвергали горячей прокатке для получения горячекатаного листа толщиной 2,0 мм, который подвергали отжигу в горячей зоне при температуре выдержки 1000°C, протравливанию, холодной прокатке для получения холоднокатаного листа, имеющего конечную толщину 0,35 мм, и после этого подвергали окончательному отжигу при температуре 1000°C.

Из полученного таким образом стального листа после окончательного отжига вырезали образцы для испытания Эпштейна в направлении прокатки (L) и в направлении, перпендикулярном направлению прокатки (С), соответственно и измеряли для них плотность магнитного потока В50 (плотность магнитного потока при силе намагничивания 5000 А/м) в соответствии с JIS С2552.

Кроме того, сечение подвергнутого окончательному отжигу стального листа в направлении, перпендикулярном направлению прокатки, изучали с помощью сканирующего электронного микроскопа (SEM) для анализа состава включений на основе оксидов, на основе чего определяли композиционное отношение СаО, определяемое следующим уравнением (1):

и композиционное отношение Al2O3, определяемое следующим уравнением (2):

Кроме того, композиционное отношение каждого из СаО и Al2O3 представляло собой среднее значение по 20 или более включениям на основе оксидов.

На фиг. 1 показано соотношение между плотностью магнитного потока B50 и композиционным отношением СаО и композиционным отношением Al2O3 во включениях на основе оксидов. Как видно из фиг. 1, плотность магнитного потока В50 низкая, когда композиционное отношение СаО или CaO/(SiO2+Al2O3+СаО) меньше 0,4 и композиционное отношение Al2O3 или Al2O3/(SiO2+Al2O3+СаО) меньше 0,3, тогда как плотность магнитного потока В50 высокая в стальных листах, подвергнутых окончательному отжигу, имеющих CaO/(SiO2+Al2O3+СаО) не менее 0,4 и/или Al2O3/(SiO2+Al2O3+СаО) не менее 0,3.

В отношении горячекатаных листов для стальных листов, подвергнутых окончательному отжигу, проявляющих низкую плотность магнитного потока В50, С-сечение изучали с помощью сканирующего электронного микроскопа (SEM) для измерения композиционного отношения СаО и композиционного отношения Al2O3 во включениях на основе оксидов, но результаты были, по существу, такими же, как и в стальных листах после окончательного отжига.

В отношении стальных листов, подвергнутых окончательному отжигу, проявляющих низкую плотность магнитного потока В50, когда включения на основе оксидов в сечении в направлении прокатки изучали с помощью оптического микроскопа, они имели форму, вытянутую в направлении прокатки.

Авторы изобретения высказывают следующие соображения по поводу приведенных выше результатов.

Включения на основе оксидов, имеющие композиционное отношение СаО (CaO/(SiO2+Al2O3+СаО)) менее 0,4 и композиционное отношение Al2O3 (Al2O3/(SiO2+Al2O3+СаО)) менее 0,3, имеют тенденцию к вытягиванию в направлении прокатки во время горячей прокатки, поскольку температура плавления является низкой. Включения, вытянутые в направлении прокатки, как полагают, блокируют рост зерен при отжиге в горячей зоне и уменьшают размер кристаллических зерен перед окончательной холодной прокаткой. Считается, что при окончательном отжиге зародыши рекристаллизации с ориентацией {111}, оказывающие воздействие на магнитные свойства, возникают в результате деформации границы зерен кристаллов при холодной прокатке. Однако, поскольку размер зерен перед окончательной холодной прокаткой уменьшается, количество ориентаций {111}, полученных из границ зерен, увеличивается, способствуя росту структуры {111}, и, следовательно, считается, что плотность магнитного потока В50 ухудшается.

Изобретение разработано исходя из указанных выше новых данных.

Причина ограничения химического состава листа неориентированной электротехнической стали в соответствии с изобретением будет описана ниже.

С: не более 0,0050% масс.

С является элементом, повышающим потери в железе. В частности, когда он превышает 0,0050% масс., увеличение потерь в железе становится заметным, поэтому содержание С ограничивают до не более 0,0050% масс. Предпочтительно оно составляет не более 0,0030% масс. Кроме того, нижний предел не имеет особых ограничений, поскольку предпочтительно, чтобы содержание было более низким.

Si: более 1,5% масс., но не более 5,0% масс.

Si добавляют в сталь в качестве раскислителя. В листовой электротехнической стали он является элементом, эффективным для повышения электрического сопротивления, снижающим потери в железе. В данном изобретении Si в особенности является основным элементом для повышения электрического сопротивления, поскольку другие элементы для повышения электрического сопротивления, такие как Al, Mn или тому подобное, не добавляют, так что его обязательно добавляют в количестве, превышающем 1,5% масс. Однако, когда содержание Si превышает 5,0% масс., во время холодной прокатки происходит растрескивание, снижающее производительность и уменьшающее плотность магнитного потока, поэтому верхний предел Si составляет 5,0% масс. Предпочтительно содержание находится в диапазоне 3,0-4,5% масс.

Mn: не более 0,10% масс.

Желательно, чтобы содержание Mn было меньше для повышения плотности магнитного потока. Кроме того, Mn является вредным элементом, поскольку, когда с S образуется и выделяется MnS, создаются препятствия не только для перемещения границ магнитных доменов, но также и для роста зерен, что приводит к ухудшению магнитных свойств. Поэтому Mn ограничивают до не более чем 0,10% масс. Предпочтительно оно составляет не более 0,08% масс. Кроме того, нижний предел не имеет особых ограничений, поскольку предпочтительно, чтобы содержание было более низким.

Р: более 0,040% масс., но не более 0,2% масс.

Р влияет на повышение плотности магнитного потока и добавляется в изобретении в количестве, превышающем 0,040% масс. Однако избыточное добавление Р приводит к уменьшению прокатываемости, так что верхний предел составляет 0,2% масс. Предпочтительно он находится в диапазоне 0,05-0,1% масс.

S: не более 0,0050% масс.

S образует выделения или включения, которые ухудшают магнитные свойства продукта, так что предпочтительно, чтобы ее содержание было меньше. В изобретении добавляют Са, чтобы подавить отрицательное влияние S, так что верхний предел принимается до 0,0050% масс. К тому же предпочтительно, чтобы содержание не превышало 0,0025% масс., чтобы не ухудшать магнитные свойства. Кроме того, нижний предел не имеет особых ограничений, поскольку предпочтительно, чтобы содержание S было более низким.

Раств. Al (кислоторастворимый Al): не более 0,0050% масс.

Al обычно добавляют в сталь в качестве раскислителя, как и Si. В листовой электротехнической стали он является элементом, эффективным для повышения электрического сопротивления, снижающим потери в железе. Однако Al также является элементом, препятствующим росту зерен, снижающим плотность магнитного потока за счет образования и выделения нитрида. Таким образом, в изобретении содержание раств. Al (кислоторастворимого Al) ограничивается до не более 0,0050% масс. для повышения плотности магнитного потока. Предпочтительно оно составляет не более 0,0010% масс. Кроме того, нижний предел не имеет особых ограничений, поскольку предпочтительно, чтобы содержание было более низким.

N: не более 0,0040% масс.

N ухудшает магнитные свойства, как и С, и ограничивается до не более 0,0040% масс. Предпочтительно содержание составляет не более 0,0030% масс. Кроме того, нижний предел не имеет особых ограничений, поскольку предпочтительно, чтобы содержание было более низким.

Са: 0,001-0,01% масс.

Са обладает эффектом связывания S в стали с предотвращением образования ликвидуса FeS, тем самым улучшая характеристики горячей прокатки. В изобретении добавление Са является необходимым, поскольку содержание Mn оказывается ниже, чем в обычном листе из неориентированной электротехнической стали. В стали в соответствии с изобретением, имеющей низкое содержание Mn, Са обладает эффектом связывания S и способствует росту зерен с повышением плотности магнитного потока. Для обеспечения этих эффектов необходимо его добавление не менее 0,001% масс. С другой стороны, при добавлении в количестве, превышающем 0,01% масс., повышается количество сульфида или оксид Са, что препятствует росту зерен и снижает плотность магнитного потока, так что верхний предел должен быть 0,01% масс. Предпочтительно он находится в диапазоне 0,002-0,004% масс.

В лист неориентированной электротехнической стали в соответствии с изобретением предпочтительно добавлять Sn и Sb в пределах следующего диапазона, в дополнение к указанному выше основному химическому составу.

Sn, Sb: 0,01-0,1% масс.

Sn и Sb обладают эффектом улучшения текстуры с повышением магнитных свойств. Для того чтобы получить такой эффект, даже если они добавляются по отдельности или в сочетании, каждый из них предпочтительно составляет не менее 0,01% масс. С другой стороны, когда они добавляются в избыточном количестве, сталь охрупчивается, что вызывает дефекты поверхности, такие как ломка листа, плена и тому подобное в процессе производства, так что предпочтительно, чтобы содержание каждого из них не превышало 0,1% масс. в случае раздельного или совместного добавления. Предпочтительно содержание каждого из них находится в диапазоне 0,02-0,05% масс.

В листе из неориентированной электротехнической стали по изобретению остальное, кроме перечисленных выше компонентов, представлено Fe и неизбежными примесями. Однако и другие элементы могут быть включены в объем изобретения, не нарушая его эффекта.

Состав включений, существующих в листе из неориентированной электротехнической стали в соответствии с изобретением, будет описан ниже.

Для того чтобы лист из неориентированной электротехнической стали в соответствии с изобретением имел превосходные магнитные свойства, необходимо, чтобы композиционное отношение СаО:(CaO/(SiO2+Al2O3+СаО)) составляло не менее 0,4 и композиционное отношение Al2O3:(Al2O3/(SiO2+Al2O3+СаО)) составляло не менее 0,3 во включениях на основе оксидов, существующих в готовом листе (стальном листе после окончательного отжига) и горячекатаном стальном листе, использованном в качестве исходного материала для него. Если композиционное отношение находится за пределами указанного выше диапазона, - включения на основе оксида вытягиваются при прокатке, что препятствует росту зерен при отжиге в горячей зоне, вызывая ухудшение магнитных свойств. Предпочтительно композиционное отношение СаО составляет не менее 0,5 и/или композиционное отношение Al2O3 составляет не менее 0,4.

Кроме того, каждое из композиционного отношения СаО и композиционного отношения Al2O3 во включениях на основе оксидов, существующих в стальном листе, представляет собой среднее значение, вычисленное из значений, полученных при изучении сечения стального листа, перпендикулярного направлению прокатки, с помощью SEM (сканирующего электронного микроскопа) при анализе химического состава 20 или более включений на основе оксидов.

Далее будет описан способ приведения состава включений, существующих в листе неориентированной электротехнической стали в соответствии с изобретением, к указанному выше надлежащему диапазону.

Для того чтобы привести состав включений, в частности композиционное отношение СаО и композиционное отношение Al2O3, к указанному выше надлежащему диапазону, необходимо рационализировать добавляемое количество Si или Al в качестве раскислителя на стадии вторичного рафинирования, добавляемое количество Са, время раскисления и т.д.

В частности, добавляемое количество Al2O3 в качестве раскислителя повышают для увеличения композиционного отношения Al2O3. Однако по мере того, как добавляемое количество Al повышается, раств. Al также увеличивается, так что добавляемое количество Al повышают до такого диапазона, в котором раств. Al составляет не более 0,0050% масс. С другой стороны, чтобы повысить композиционное отношение СаО, добавляют источник Са, такой как CaSi или тому подобное. Таким образом, композиционное отношение включения на основе оксида, существующего в стали, может быть приведено к указанному выше диапазону. Кроме того, Al является нитридобразующим элементом, и Са является сульфидобразующим элементом, поэтому также важно, чтобы добавляемые количества Al в качестве раскислителя и источника Са корректировались для достижения вышеуказанных композиционных отношений СаО и Al2O3 в соответствии с содержаниями N и S.

Ниже будет описан способ получения листа из неориентированной электротехнической стали в соответствии с изобретением.

Лист из неориентированной электротехнической стали в соответствии с изобретением может быть получен с помощью производственных установок, применяемых для обычных листов из неориентированной электротехнической стали, и с помощью обычного способа получения. В способе получения неориентированной электротехнической листовой стали в соответствии с изобретением сталь, плавящаяся в конвертере, электрической печи или тому подобное, сначала приводится к заданному химическому составу вторичным рафинированием с помощью оборудования для дегазации или тому подобного и затем формуется в исходный стальной материал (сляб) с помощью способа непрерывного литья или получения слитка на блюминге.

В способе получения по настоящему изобретению очень важно привести состав включений на основе оксидов, существующих в стали, к надлежащему диапазону, как упоминалось ранее. Иначе говоря, необходимо привести композиционное соотношение СаО:(CaO/(SiO2+Al2O3+СаО)) к не менее чем 0,4 и/или композиционное отношение Al2O3:(Al2O3/(SiO2+Al2O3+СаО)) к не менее чем 0,3. Данный способ упоминался выше.

После этого полученный таким образом стальной сляб подвергают горячей прокатке, отжигу в горячей зоне, протравливанию, холодной прокатке, окончательному отжигу и дополнительному нанесению и прокаливанию изолирующей пленки для получения листа неориентированной электротехнической стали (готового листа). В этом случае производственные условия каждой стадии могут быть такими же, что и при получении обычного листа из неориентированной электротехнической стали, но предпочтительными являются следующие диапазоны.

Во-первых, температура повторного нагрева сляба (SRT) при горячей прокатке предпочтительно находится в диапазоне 1000-1200°C. Когда SRT превышает 1200°C, не только потери энергии неэкономично возрастают, но также и прочность сляба при высокой температуре уменьшается, легко вызывая такие производственные проблемы, как деформация сляба и тому подобное. В том случае, если температура ниже 1000°C, трудно осуществить горячую прокатку, и это становится неблагоприятным.

Кроме того, горячая прокатка может осуществляться в обычных условиях, но толщина стального листа после горячей прокатки предпочтительно находится в диапазоне 1,5-2,8 мм с учетом обеспечения производительности. Более предпочтительно она находится в диапазоне 1,7-2,3 мм.

Отжиг в горячей зоне предпочтительно осуществлять при температуре выдержки 900-1150°C. Когда температура выдержки составляет менее 900°C, прокатная структура сохраняется, так что влияние улучшения магнитных свойств не достигается в достаточной степени. Тогда как если она превышает 1150°C, кристаллические зерна укрупняются и, следовательно, растрескивание легко происходит при холодной прокатке, и способ становится нерентабельным.

Далее, стальной лист после отжига в горячей зоне подвергают однократной холодной прокатке или двум или более холодным прокаткам с промежуточным отжигом между ними, чтобы получить холоднокатаный стальной лист, имеющий конечную толщину. В этом случае предпочтительно осуществлять прокатку при повышении температуры листа до примерно 200°C или так называемую теплую прокатку для повышения плотности магнитного потока. Кроме того, толщина холоднокатаного листа (конечная толщина) не имеет особых ограничений, но предпочтительно находится в диапазоне 0,10-0,50 мм. Для достижения эффекта снижения потерь в железе более предпочтительным является диапазон 0,10-0,30 мм.

В дальнейшем стальной лист после холодной прокатки (холоднокатаный лист) подвергают окончательному отжигу. При окончательном отжиге температура выдержки предпочтительно находится в диапазоне 700-1150°C. Когда температура выдержки составляет менее 700°C, рекристаллизация не стимулируется в достаточной степени, и магнитные свойства по большей части ухудшаются, и, кроме того, эффект исправления формы листа при непрерывном отжиге не достигается в достаточной степени. Тогда как если она превышает 1150°C, кристаллические зерна укрупняются с повышением потерь в железе в диапазоне высоких частот.

В стальном листе после окончательного отжига предпочтительно, чтобы изолирующая пленка наносилась на поверхность стального листа и прокаливалась для большего снижения потерь в железе. Кроме того, предпочтительно, чтобы изолирующая пленка представляла собой содержащее смолу органическое покрытие, когда она предназначена для обеспечения хорошей штампуемости, или полуорганическое или неорганическое покрытие, когда важной считается свариваемость.

Пример 1

Стали A-Q, имеющие различные химические составы, показанные в таблице 1, плавили и непрерывно отливали в стальные слябы. При плавке стали Si использовали в качестве раскислителя, но Al использовали в качестве раскислителя в дополнение к Si в случае стали В. К тому же, CaSi использовали в качестве источника Са. Количество раскислителя или CaSi корректировали в соответствии с содержанием N или S в стали.

Далее, стальной сляб повторно нагревали до температуры 1050-1130°C, подвергали горячей прокатке для получения горячекатаного стального листа толщиной 2,0 мм, который подвергали отжигу в горячей зоне при температуре выдержки 1000°C при непрерывном отжиге, подвергали холодной прокатке для получения холоднокатаного стального листа, имеющего конечную толщину 0,35 мм, подвергали окончательному отжигу при температуре выдержки 1000°C и покрывали изолирующей пленкой с получением листа неориентированной электротехнической стали (готового листа). В сталях Е и Q, показанных в таблице 1, растрескивание происходило при холодной прокатке, так что последующие стадии были остановлены.

Затем сечения горячекатаного листа и стального листа после окончательного отжига, перпендикулярные направлению прокатки, изучали с помощью сканирующего электронного микроскопа (SEM) для анализа химического состава 30 включений на основе оксидов и определения их средних значений, на основе которых рассчитывали композиционное отношение СаО и композиционное отношение Al2O3.

Кроме того, образцы для испытания Эпштейна вырезали из готового листа в направлении прокатки (L) и в направлении, перпендикулярном направлению прокатки (С), соответственно и плотность магнитного потока В50 (плотность магнитного потока при силе намагничивания 5000 А/м) и потери в железе W15/50 (потери в железе при возбуждении при плотности магнитного потока 1,5 Тл и частоте 50 Гц) измеряли в соответствии с JIS С2552.

Указанные выше результаты измерений также приведены в таблице 1. Как видно из этих результатов, стальные листы в соответствии с изобретением могут не допускать ломки при прокатке и сохранять высокую плотность магнитного потока, причем плотность магнитного потока В50 составляет не менее 1,70 Тл, и могут обладать превосходными магнитными свойствами.

Пример 2

Стали R-U, имеющие различные химические составы, показанные в таблице 2, плавили и непрерывно отливали в стальные слябы. При плавке стали Si использовали в качестве раскислителя, но Al использовали в качестве раскислителя в дополнение к Si в случае стали S. К тому же, CaSi использовали в качестве источника Са. Количество раскислителя или CaSi корректировали в соответствии с содержанием N или S в стали.

Далее, стальной сляб повторно нагревали до температуры 1050-1110°C, подвергали горячей прокатке для получения горячекатаного стального листа толщиной 1,6 мм, который подвергали отжигу в горячей зоне при температуре выдержки 1000°C при непрерывном отжиге, подвергали холодной прокатке для получения холоднокатаного стального листа, имеющего конечную толщину 0,15 мм, подвергали окончательному отжигу при температуре выдержки 1000°C и покрывали изолирующей пленкой с получением листа неориентированной электротехнической стали (готового листа).

Затем сечения горячекатаного листа и стального листа после окончательного отжига, перпендикулярные направлению прокатки, изучали с помощью сканирующего электронного микроскопа (SEM) для анализа химического состава 30 включений на основе оксидов и определения его средних значений, на основе которых рассчитывали композиционное отношение СаО и композиционное отношение Al2O3.

Кроме того, образцы для испытания Эпштейна вырезали из готового листа в направлении прокатки (L) и в направлении, перпендикулярном направлению прокатки (С), соответственно и плотность магнитного потока В50 (плотность магнитного потока при силе намагничивания 5000 А/м) и потери в железе W10/800 (потери в железе при возбуждении при плотности магнитного потока 1,0 Тл и частоте 800 Гц) измеряли в соответствии с JIS С2552.

Указанные выше результаты измерений также приведены в таблице 2. Как видно из этих результатов, стальные листы в соответствии с изобретением могут не допускать ломки при прокатке и снижать потери в железе W10/800 до не более чем 25 Вт/кг при сохранении высокой плотности магнитного потока, причем плотность магнитного потока В50 составляет не менее 1,69 Тл, и могут обладать превосходными магнитными свойствами не только при промышленной частоте, но также и в диапазоне высоких частот.

Промышленная применимость

В соответствии с изобретением материал, имеющий высокую плотность магнитного потока, может быть получен с низкими затратами и хорошей производительностью и обладает эффектом снижения потерь в меди двигателя, так что он может с успехом использоваться в стальном сердечнике для индукционного двигателя, имеющего тенденцию к увеличению потерь в меди по сравнению с потерями в железе.

1. Горячекатаный стальной лист для получения листа из неориентированной электротехнической стали, имеющий химический состав, включающий: С - не более 0,0050 мас.%, Si - более 1,5 мас.%, но не более 5,0 мас.%, Mn - не более 0,10 мас.%, раств. Al - не более 0,0050 мас.%, Р - более 0,040 мас.%, но не более 0,2 мас.%, S - не более 0,0050 мас.%, N - не бол