Способ переработки углеродсодержащего сырья в реакторе с расплавом металла

Иллюстрации

Показать всеИзобретение относится к технологии комплексной переработки различных видов углеводородсодержащего сырья в расплаве металлов с получением в качестве промежуточного продукта смеси водорода и монооксида углерода (синтез-газа). Способ заключается в процессе газификации, где получают поток синтез-газа и поток оксида углерода с заданным соотношением Н2:СО путем ввода в расплав металла вместе с сырьем окислителя в качестве которого используют смесь водяного пара и кислородсодержащего газа. Соотношение вводимого в расплав металла сырья и окислителя и соотношение водяного пара и кислородсодержащего газа в окислителе выбирают в зависимости от соотношения Н:С в составе сырья. Поддержание в получаемом синтез-газе заданного соотношения Н2:СО обеспечивают путем регулировки расхода водяного пара, подаваемого в составе окислителя. Технический результат заключается в возможности переработки отходов, в том числе влажных, с целенаправленным получением двух раздельных потоков газообразных продуктов: потока синтез-газа и потока оксида углерода, которые используют, без коррекции состава, для синтеза химических продуктов с высокой добавленной стоимостью. 9 з.п. ф-лы, 3 ил., 2 пр.

Реферат

Изобретение относится к технологии комплексной переработки различных видов углеводородсодержащего сырья в расплаве металлов с получением в качестве промежуточного продукта смеси водорода и монооксида углерода (синтез-газа) и последующим получением из синтез-газа химических продуктов с высокой добавленной стоимостью. Данная технология может быть использована в процессах утилизации промышленных и муниципальных отходов, а также отходов нефтепереработки, нефтехимического и органического синтеза.

Для процесса переработки твердого и жидкого углеродсодержащего сырья в синтез-газ часто используют термин «газификация». Ниже по тексту данный термин использован в расширенном понимании, охватывающем также получение синтез-газа из газообразного углеродсодержащего сырья, например, природного и попутного нефтяного газов. В тексте под оксидом углерода понимают продукт частичного окисления углерода, т.е. его монооксид СО, для обозначения продукта полного окисления СО2 использован термин «диоксид» углерода.

Газификация углеродсодержащего сырья с проведением процесса в расплаве металлов, способных участвовать в циклических окислительно-восстановительных реакциях с углеродом и кислородом, является одним из интенсивно развиваемых в последнее время подходов (Barin, I., Modigell, М., and Sauert, F., "Thermodynamics and Kinetics of Coal Gasification in a Liquid Iron Bath", Metallurgical Transactions В (18B) (1987):347-353). В данном подходе восстановление оксидов металла углеродом, растворенным в расплаве, приводит к образованию оксида углерода, а водород получается при пиролизе углеводородов и при окислении метала и сырья водяным паром, если пар используют в качестве окислителя, и/или использовано влажное сырье. Основное преимущество расплавного метода состоит в том, что собственно газификация, связывание и витрификация нейтральной компоненты, а также очистка получаемого газа от соединений серы и других вредных примесей осуществляется в одну стадию, причем получаемый синтез-газ отличается повышенной чистой по отношению к синтез-газу, получаемому по традиционной технологии. Расплавная технология газификации может быть использована для широкого спектра исходного углеродсодержащего сырья, будь то угольные отходы, муниципальные отходы, нефтяные отходы, гудроны, мазут, биомасса, промышленные и попутные газы и т.д.

Известен способ получения синтез-газа путем газификации угля в расплаве железа U.S. Pat. No. Patent №4389246. Согласно известному способу уголь и окислитель (кислород и водяной пар) подают в расплав железа с высокой скоростью, газификация протекает очень быстро с образованием высококалорийного газа (11 МДж/м3), содержащего 59-65% СО, 26-33% Н2, 3-6% CO2, свободного от метана, смолистых соединений и очень слабо загрязненного серой (H2S+COS). Известны многочисленные патенты, развивающие данный способ применительно к широкому спектру видов углеродсодержащего сырья, в том числе к низкосортным углям, промышленным и попутным газам, нефтяным отходам, гудронам, мазуту и т.д. Отработаны конструкции реакторов для осуществления данного способа, а также оптимальные методы введения в расплав сырья и окислителя, очистки получаемого синтез-газа (U.S. Pat. No. 2,953,445, U.S. Pat. No. 4,187,672, U.S. Pat. No. 4,244,180, U.S. Pat. No. 4,388,084, U.S. Pat. No. 5.645,615, U.S. Pat. No. 4,511,372, U.S. Pat. No. 4,574,714, U.S. Pat. No. 4,602,574). Получаемый согласно этим методам синтез-газ характеризуется низким значением молярного отношения Н2:СО (меньше единицы) и используется, как правило, в энергетических целях. Использование такого синтез-газа для синтеза химических продуктов с высокой добавленной стоимостью (синтез Фишера-Тропша, синтез метанола и т.д.) требует повышение отношения Н2:СО до значений Н2:СО≥2 путем дополнительной переработки, включающей, например, проведение процесса по реакции сдвига (СО+Н2О=Н2+CO2) с последующим выделением водорода.

Известен способ газификации углеродсодержащего сырья в расплаве металла с получением двух раздельных потоков газобразных продуктов: потока водорода и потока синтез-газа с высоким содержанием оксида углерода (U.S. Pat. No. 6,663,681). Процесс осуществляют в две стадии окисления и восстановления железа. На стадии окисления железа в расплав вдувают пар воды, железо окисляется до FeO, образующийся водород поступает на выход реактора. На стадии восстановления в расплав вводят размолотый уголь в потоке воздуха, происходит восстановление железа из оксида с образованием СО. Часть угля полностью сгорает до СО2, выделяя при этом энергию необходимую для компенсации потерь тепла и обеспечения стационарности процесса в среднем. Реализация такого процесса в чистом железе требует высоких температур (свыше 1800°С), поэтому авторы предлагают использовать расплав смеси железа с оловом (около 50 м. % олова), что снижает температуру процесса до уровня 1300°С. Олово в окислительно-восстановительных процессах не участвует, однако дает возможность проведения предварительной сероочистки газообразных продуктов процесса. Сера, входящая в состав сырья, захватывается расплавом в виде сульфида олова, который вместе с синтез-газом поступает на выход реактора и отделяется при охлаждении газа, после чего сера регенерируется из сульфида олова обжигом с образованием оксида олова, который поступает обратно в расплав. Газообразные продукты охлаждаются в регенеративном теплообменнике, обеспечивающем предварительный подогрев реагентов, а также пропускаются через аппараты пылеочистки и, в случае необходимости, тонкой сероочистки. Процесс предназначен для переработки широкого спектра углеродосодержащих исходных материалов от угля до биомассы, включая сорта угля с высокой влажностью. Полученный газообразный водород может быть использован для генерирования энергии и в различных химических процессах, таких как обработка (гидрогенизация) угля и производства аммиака. Наличие двух раздельных потоков газобразных продуктов: потока водорода и потока синтез-газа с высоким содержанием оксида углерода, позволяет, путем их частичного смешивания получать синтез-газ с нужным значением отношения Н2:СО для процессов синтеза Фишера-Тропша или синтеза метанола. Процесс получил название «HydroMax».

Известна модификация процесса «HydroMax» (U.S., заявка. No. 20070060659) в которой на первой стадии к вводимому в расплав пару добавляют углеродсодержащее сырье при этом одна часть пара, вступает в реакцию с углеродсодержащим сырьем, а другая часть пара окисляет металл. В результате в качестве газообразного продукта процесса сразу получают синтез-газ с контролируемым соотношением Н2:СО, которое может быть достаточно высоким для синтеза полезных продуктов, таких как метанол или метан. В этом варианте вторая стадия восстановления металла проводится с преимущественным окислением углерода, входящего в состав сырья до СО2, и производит низкокалорийный топливный газ.

Недостатком процесса «HydroMax» является двухстадийность, использование в расплаве дорогого и легколетучего металла, - олова, а также наличие в расплаве большого количества оксидных шлаков разрушающих огнеупорную футеровку реактора. Непрерывный процесс получения продуктов по технологии «HydroMax» может быть организован только с использованием нескольких параллельно реакторов работающих в противофазе (U.S. Pat. No.6685754).

Известен «Способ обработки органических отходов» описанный в патенте US 5537940 (прототип) с двухстадийным получением двух раздельных потоков газобразных продуктов: потока водорода с примесью оксида углерода и потока оксида углерода, который получил название процесс «Hymelt». Способ включает введение на первой стадии в расплав металла углеродсодержащего сырья (органических отходов) в отсутствие окислителя. В результате происходит пиролиз сырья с получением потока водорода с примесью оксида углерода, при этом основная часть углерода содержащегося в сырье растворяется в металле. На стадии получения потока оксида углерода в расплав металла вводится окислитель (кислород). В результате происходит процесс декарбонизации металла, - окисление углерода, растворенного в металле в процессе пиролиза до оксида углерода. Газообразные продукты процесса охлаждаются в регенеративном теплообменнике, обеспечивающем предварительный подогрев реагентов, а также пропускаются через аппараты пылеочистки и, в случае необходимости, тонкой сероочистки. В качестве используемого металла рассматриваются металлы с высокой растворимостью углерода, предпочтительно, железо, но это могут быть медь, цинк, хром, марганец или никель. В предпочтительном варианте с использованием железа концентрация растворенного углерода в процессах пиролиза и декарбонизации может изменяться в пределах 0,3 м. % - 4,5 м. %. Применение данного способа ограничено рассмотренными в патенте возможными путями использования полученного потока обогащенного водорода для синтеза аммиака, в процессах гидрогенизации и обессеривания, а также в энергетических целях.

В отличие от процесса «HydroMax» непрерывный процесс получения продуктов по технологии «Hymelt» может быть организован в одном реакторе, разделенном по вертикали на две зоны, - первую зону ввода в расплав металла углеродсодержащего сырья и вторую зону ввода кислородсодержащего газа, причем поток водорода с примесью оксида углерода отводят из пространства реактора над первой зоной, а поток оксида углерода отводят из пространства реактора над второй зоной, при этом металл с растворенным в в первой зоне углеродом непрерывно циркулирует между первой и второй зонами, осуществляя перенос углерода во вторую зону (U.S. Pat. No. 6350289, U.S. Pat. No. 5435814).

Недостатком процесса «Hymelt» является также невозможность его использования для газификации влажного сырья (требуется предварительная сушка до 1% влажности), что существенно ограничивает его применения.

Технической задачей настоящего изобретения является создание нового способа переработки углеродсодержащего сырья, в том числе влажного, в реакторе с расплавом металла, обеспечивающая проведение процесса с целенаправленным получением двух раздельных потоков газообразных продуктов, - потока синтез-газа с заданным соотношением Н2:СО и потока оксида углерода, которые можно непосредственно, без коррекции состава, использовать для синтеза широкого спектра химических продуктов с высокой добавленной стоимостью, например, метанола и жидких углеводородов.

Для достижения поставленной технической задачи предложен способ переработки углеродсодержащего сырья в реакторе с расплавом металла, заключающийся в том, что в процессе газификации получают поток синтез-газа и поток оксида углерода, которые отводят для получения целевого продукта, причем поток синтез-газа получают путем ввода в расплав металла сырья, а поток оксида углерода получают путем ввода в расплав кислородсодержащего газа, при этом поток синтез-газа получают с заданным соотношением Н2:СО путем ввода в расплав металла вместе с сырьем окислителя, в качестве которого используют смесь водяного пара и кислородсодержащего газа, при этом соотношение вводимого в расплав металла сырья и окислителя и соотношение водяного пара и кислородсодержащего газа в окислителе выбирают в зависимости от соотношения Н:С в составе сырья, а поддержание в получаемом синтез-газе заданного соотношения Н2:СО обеспечивают путем регулировки расхода водяного пара подаваемого в составе окислителя. Кроме того:

- процесс переработки углеродсодержащего сырья проводят в реакторе циклически в двух последовательных стадиях, на первой стадии в расплав металла вводят сырье и окислитель и отводят полученный поток синтез-газа, на второй стадии в расплав металла вводят кислородсодержащий газ, и отводят полученный поток оксида;

- процесс переработки углеродсодержащего сырья проводят в двух параллельно включенных реакторах, работающих циклически в противофазе;

- процесс переработки углеродсодержащего сырья проводят в реакторе с двумя реакционными зонами, при этом синтез-газ отводят из пространства реактора над зоной, в которую вводят сырье и окислитель, а оксид углерода отводят из пространства реактора над реакционной зоной, в которую вводят кислородосодержащий газ;

- в качестве расплава металла используется расплав железа с концентрацией углерода в диапазоне 1.0-4.5 м. %;

- в качестве кислородсодержащего газа используют воздух или обогащенный свыше 93 об. % кислород;

- отношение Н2:СО в получаемом синтез-газе задают из условия 2≤Н2:СО≤2.2;

- полученный синтез-газ направляют в реактор синтеза метанола;

- полученные метанол и оксид углерода направляют в реактор синтеза уксусной кислоты;

- полученный синтез-газ направляют в реактор синтеза жидких углеводородов по процессу Фишера-Тропша.

Сущность изобретения заключается в следующем.

С химической точки зрения на первой стадии предлагаемого процесса, - получение синтез-газа с заданным соотношением Н2:СО при подаче в расплав металла углеродсодержащего сырья и окислителя (водяной пар, кислородсодержащий газ, их смесь) происходят химические реакции (1)-(3).

Реакция (1) - пиролиз сырья при высокой температуре расплава с поглощением тепла Q, накопленного в расплаве:

Процесс пиролиза сопровождается выделением водорода и растворением углерода сырья в расплаве.

Если сырье содержит влагу или подается вместе с водяным паром, то в расплаве будет протекать дополнительно эндотермический процесс паровой конверсии:

Процесс паровой конверсии сопровождается выделением синтез-газа с Н2:СО=1 и частичной декарбонизацией, - уменьшением концентрации углерода в расплаве.

Добавление в качестве окислителя кислорода приводит к экзотермической реакции окисления углерода:

Реакция (3) сопровождается выделением оксида углерода и также уменьшением концентрации углерода в расплаве.

Реакции (2) и (3) проходят через промежуточные реакции с образованием FeO:

Суммарно на первой стадии при введении в расплав металла углеродсодержащего сырья и окислителя газообразным продуктом процесса является синтез-газ, в котором содержится водород, входящий в состав сырья и водяного пара, и столько молей оксида углерода, сколько молей кислорода (в пересчете на атомарный кислород) было введено в процесс вместе с окислителем. При фиксированном соотношении пара и кислородсодержащего газа в окислителе уменьшение количества подаваемого окислителя относительно количества подаваемого сырья приведет к увеличению Н2:СО в синтез-газе за счет снижения количества оксида углерода относительно количества водорода, образующегося при пиролизе сырья. Далее, если зафиксировать отношение общего количество кислорода, подаваемое с окислителем и количество подаваемого сырья и при этом варьировать соотношение пара и кислородсодержащего газа в окислителе, то уменьшение доли водяного пара уменьшает долю водорода в получаемом синтез-газе и наоборот. Таким образом, соотношение Н2:СО в получаемом синтез-газе можно изменять и поддерживать его в заданном диапазоне значений регулируя соотношение вводимого в расплав металла сырья и окислителя, а также соотношение водяного пара и кислородсодержащего газа в окислителе, в зависимости от соотношения Н:С в составе используемого сырья. Более подробно процесс регулировки соотношения Н2:СО описан ниже.

Вторая стадия процесса, - получение потока оксида углерода проходит в соответствии с реакцией (3) при подаче в расплав металла кислородсодержащего газа, окисляющего углерод, растворенный в металле на первой стадии.

Как будет показано ниже процесс переработки углеродсодержащего сырья с получением двух раздельных потоков газообразных продуктов, - потока синтез-газа с заданным соотношением Н2:СО и потока оксида углерода можно осуществлять циклически в реакторе с одной реакционной зоной и непрерывно в реакторе с двумя разделенными реакционными зонами.

В качестве металла расплава могут использоваться металлы с высокой растворимостью углерода, предпочтительно, железо, но это могут быть медь, цинк, хром, марганец или никель.

Важным условием проведения процесса в соответствии с описанной выше схемой является проведение реакций (4) и (5) в условиях исключающих образование оксида железа FeO в виде отдельной фазы. При образовании отдельной фазы оксидов железа реакция окисления углерода с образованием СО (6) протекает на границе раздела фаз, что уменьшает скорость образования СО по реакции (3) и снижает общую производительность процесса. Кроме того, образовавшиеся оксиды железа, всплывают на поверхность расплава, что может приводить к появлению СО2 в выходном потоке синтез-газа. В соответствии с уравнением, описывающим взаимосвязь весовых концентраций растворенных углерода [С] и кислорода [О] в железе эти концентрации находятся в обратно пропорциональной зависимости [С]*[О]=0.0025 * Рсо (Рсо - парциальное давление оксида углерода над расплавом железа). При уменьшении концентрации углерода, концентрация растворенного в железе кислорода возрастает, и в расплаве могут возникать глобулы с образованием FeO, которые, смешиваясь, образуют отдельную фазу оксида железа, всплывающую на поверхность расплава. Условие поддержания концентрации растворенного углерода в расплаве железа не ниже 1.0 м. % исключает возможность образования отдельной фазы FeO. Верхний предел концентрации растворенного в железе углерода ограничен его растворимостью и составляет 4.5%. При превышении верхнего предела растворимости углерода в процессе получения синтез-газа начинается интенсивное сажеобразование. Таким образом, процесс согласно заявленному способу может проводиться с изменением концентрации растворенного углерода в диапазоне 1.0≤[С]≤4.5 м. %.

В качестве кислородсодержащего газа входящего в состав окислителя может быть использован воздух или обогащенный свыше 93% кислород воздуха. Использование обогащенного кислорода существенно снижает концентрацию балластного азота в получаемых газообразных продуктах.

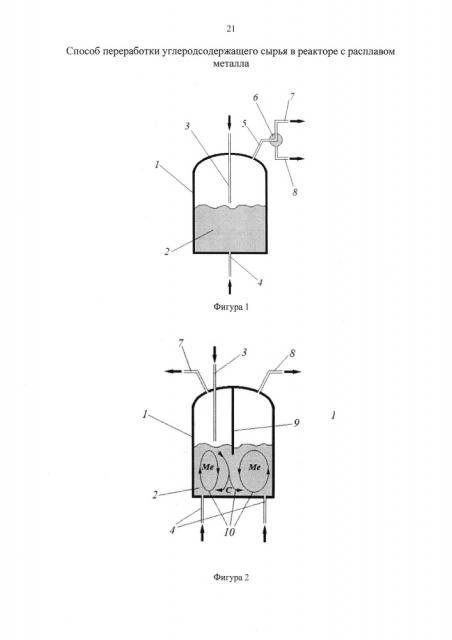

На фигуре 1 схематически показан вариант исполнения реактора с расплавом металла с одной реакционной зоной где:

1 - реактор;

2 - расплав металла;

3 - фурма для ввода сырья и водяного пара;

4 - фурма для донного дутья кислородсодержащего газа;

5 - патрубок для отвода газообразных продуктов;

6 - клапан переключения выходов газообразных продуктов;

7 - выход синтез-газа;

8 - выход оксида углерода.

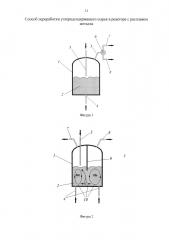

На фигуре 2 схематически показан вариант исполнения реактора с расплавом металла с двумя разделенными реакционными зонами где:

1 - реактор;

2 - расплав металла;

3 - фурма для ввода сырья и водяного пара;

4 - фурмы для донного дутья кислородсодержащего газа;

7 - выход синтез-газа;

8 - выход оксида углерода;

9 - стенка-разделитель реакционных зон (первая реакционная зона изображена слева от разделителя, вторая - справа);

10 - конвекционные потоки металла и растворенного в металле углерода.

На фигуре 3 сплошными кривыми показаны графики, иллюстрирующие зависимости соотношения мольного расхода по кислороду (в пересчете на атомарный кислород) в водяном паре к суммарному мольному расходу по кислороду в окислителе Овода/(Овода+Окисл1) от задаваемого соотношения кислорода в окислителе и углерода в сырье (Овода+Окисл1)/Ссырье для обеспечения условия H2:CO=2 в получаемом синтез-газе где:

Овода - молярный расход водяного пара;

Окисл1 - молярный расход кислорода кислородсодержащего газа в пересчете на атомарный кислород, данный расход учитывает только кислород, подаваемый на первой стадии процесса в реакторе с одной реакционной зоной (Фиг. 1) или подаваемый в первую реакционную зону реактора с двумя реакционными зонами (Фиг. 2);

Ссырье - молярный расход углерода сырья в пересчете на атомы углерода.

Сплошные кривые на фигуре 3 рассчитаны по общей формулы сырья CHn с наиболее характерными значениями n для различных видов перерабатываемого в рассматриваемых процессах сырья.

Кривая 1 соответствует n=0.5 (уголь);

2 - n=1.0 (нефтешлам);

3 - n=1.5 (гудрон);

4 - n=2 (алканы);

5 - n=3.0 (попутный нефтяной газ).

Способ газификации углеродсодержащего сырья в реакторе с расплавом металла осуществляется следующим образом.

В реакторе 1 (фиг. 1 и 2), представляющем собой теплоизолированную печь, футерованную изнутри огнеупором, расплавляют металл 2 любым из известных способов. Наиболее предпочтительными, с точки зрения управления процессом, являются индукционный и плазменный методы плавки. В расплав металла вводится сырье и окислитель любым из известных способов. Согласно известным техническим решениям наиболее предпочтительным вариантом является вдувание сырья в расплав с высокой скоростью вместе с водяным паром через верхнерасположенную над поверхностью расплава фурму 3 и ввод кислородсодержащего газа через донную фурму 4.(как, например, в патенте US №4389246) Процесс может проводиться в реакторе с расплавом металла с одной реакционной зоной (фиг. 1) или в реакторе с двумя разделенными стенкой 9 по вертикали реакционными зонами (фиг. 2). Для обеспечения реализации способа реактор оснащен датчиками контроля газового состава, температур, давления, концентрации углерода в расплаве металла, а также средствами автоматического управления расходами подаваемых в расплав сырья, водяного пара и кислородсодержащего газа (на фигурах не показаны).

В реакторе с одной реакционной зоной процесс проводят циклически в двух последовательных стадиях. На первой стадии для получения потока синтез-газа в расплав металла вводят сырье и окислитель. Сырье вместе с водяным паром подают через верхнерасположенную над поверхностью расплава фурму 3. Кислородсодержащий газ вводят через фурму для донного дутья 4 известной конструкции, применяемой, например, в кислородных конвертерах. При получении потока синтез-газа на первой стадии часть углерода, входящего в состав сырья, растворяется в расплаве. На второй стадии для получения потока оксида углерода в расплав метала через донную фурму 4 вводят кислородсодержащий газ, окисляющий растворенный в расплаве углерод. Газообразные продукты процесса отводят через патрубок 5. С помощью переключающего клапана 6 синтез-газ полученный на первой стадии направляют на выход 7, а оксид углерода второй стадии поступает на выход 8. Использование двух параллельно включенных реакторов работающих циклически в противофазе при условии одинаковой длительности первой и второй стадии позволяет организовать непрерывный процесс получения потоков синтез-газа и оксида углерода.

Реактор с двумя разделенными реакционными зонами (фиг. 2) конструктивно отличается наличием разделителя 9 делящего расплав металла на две реакционные зоны, - первую (справа) и вторую (слева), а также двух раздельных донных фурм 4 для подачи кислородсодержащего газа. Фурма 3 служит для ввода сырья с потоком пара только в первую реакционную зону. Через донную фурму в первой реакционной зоне вдувается поток кислородсодержащего газа входящий в состав окислителя получения синтез-газа. В первой реакционной зоне происходит образование синтез-газа и насыщение металла углеродом. Синтез-газ поступает на выход 7. Донное дутье кислородсодержащего газа приводит к появлению интенсивных конвекционных потоков 10 металла, что обеспечивает вынос растворенного в нем углерода из первой реакционной зоны во вторую. При взаимодействии углерода с кислородсодержащим газом подаваемым через донную фурму во второй реакционной зоне образуется оксид углерода, поступающий на выход 8. Таким образом, в реакторе с двумя разделенными реакционными зонами осуществляется непрерывный процесс получения потоков синтез-газа и оксида углерода.

Полученные газообразные продукты охлаждаются в регенеративном теплообменнике, обеспечивающем предварительный подогрев реагентов, а также пропускаются через аппараты пылеочистки и, в случае необходимости, тонкой сероочистки (на фигурах не показаны) и далее могут быть использованы непосредственно для последующего синтеза химических продуктов, например, метанола и жидких углеводородов. Согласно известным техническим решениям при использовании сырья с высоким содержанием серы в расплав металла добавляется специальный флюс, поглощающий основную долю серосодержащих компонентов в получаемом синтез-газе. Образующийся при этом шлак периодически сливается.

Управление процессом газификации осуществляется следующим образом. Определение соотношения вводимого в расплав металла сырья и окислителя, а также водяного пара и кислородсодержащего газа в окислителе, необходимых для получения потока синтез-газа с заданным соотношением Н2:СО, проводят в соответствии со стехиометрией реакций (1)-(3) из расчета, что в получаемом синтез-газе содержится водород, входящий в состав сырья и водяного пара, и столько молей оксида углерода, сколько молей кислорода (в пересчете на атомарный кислород) было введено в процесс вместе с окислителем.

В качестве примера опишем процедуру выбора расходов подаваемых реагентов для наиболее востребованного значения соотношения Н2:СО=2 в получаемом синтез-газе. На фигуре 3 сплошными кривыми показаны графики, иллюстрирующие стехиометрические зависимости соотношения мольного расхода по кислороду (в пересчете на атомарный кислород) в водяном паре к суммарному мольному расходу по кислороду в окислителе Овода/(Овода+Окисл1) от задаваемого соотношения кислорода окислителя и углерода сырья (Овода+Окисл1)/Cсырье для обеспечения условия Н2:СО=2 в получаемом синтез-газе. В указанных соотношениях фигурируют следующие величины потоков реагентов:

Овода - молярный расход водяного пара;

Окисл1 - молярный расход кислорода кислородсодержащего газа в пересчете на атомарный кислород, данный расход учитывает только кислород, подаваемый на первой стадии процесса в реакторе с одной реакционной зоной (Фиг. 1) или подаваемый в первую реакционную зону реактора с двумя реакционными зонами (Фиг. 2);

Ссырье - молярный расход углерода сырья в пересчете на атомы углерода. Сплошные кривые на фигуре 3 рассчитаны для общей формулы сырья CHn с наиболее характерными значениями n для различных видов перерабатываемого в рассматриваемых процессах сырья.

Кривая 1 соответствует n=0.5 (уголь);

2 - n=1.0 (нефтешлам);

3 - n=1.5 (гудрон);

4 - n=2 (алканы);

5 - n=3.0 (попутный нефтяной газ).

Пунктирные кривые, пересекающие сплошные, соответствуют автотермическому режиму всего процесса газификации, описываемого уравнениями (1)-(3). Каждая пунктирная кривая, пересекающая сплошную, относится к тому же значению n. Точки сплошных кривых выше точки пересечения (доля водяного пара в окислителе выше) соответствуют эндотермическому режиму процесса, точки ниже - экзотермическому, соответственно. Аналогичные графики могут быть легко составлены для любого задаваемого соотношения Н2:СО.

Для заданного состава сырья графики на фиг. 3 позволяет определить значение параметров Oвода/(Овода+Окисл1) и (Овода+Окисл1)/Ссырье, обеспечивающие получение синтез-газа с соотношением Н2:СО=2 и тепловой режим (эндо-, экзо- или автотермический). Значения этих параметров позволяют по известному расходу сырья определить необходимые расходы водяного пара и кислородсодержащего газа. При этом следует отметить, что выбор параметра (Овода+Oкисл1)/Ссырье определяет долю углерода в сырье идущую на процесс получения потока синтез-газа и, соответственно, количество синтез-газа получаемого для данного расхода вводимого сырья. Оставшаяся часть углерода растворяется в расплаве и, таким образом, определяет количество получаемого СО, а также необходимый расход кислородсодержащего газа для окисления растворяющегося в расплаве углерода для выполнения условия одинаковой длительности первой и второй стадии при циклическом проведении процесса или стационарности при проведении процесса в реакторе с двумя реакционными зонами..

При проведении процесса необходимо учитывать непостоянство количества водяного пара, принимающего участие в реакциях получения синтез-газа за счет плохо контролируемой влажности исходного сырья и возможным наличием в нем связанной воды, во-вторых, с уходом воды из высокотемпературной реакционной зоны в виде пара вместе с газообразными продуктами, т.е. с «проскоком» водяного пара через реакционную зону, при этом неучтенное количество воды в сырье приводит к уменьшению соотношения Н2:СО в получаемом синтез-газе, а «проскок» водяного пара, наоборот, к его увеличению. Экспериментально установлено, что в зависимости от параметров проведения процесса степень участия воды в реакции газификации может составлять от 50% до 70%. Для устранения этой неопределенности необходимо скорректировать значения расхода водяного пара, полученные из графиков на фиг. 3. В предлагаемом способе для определения величины необходимой коррекции расхода водяного пара сначала -

1 - осуществляют подачу сырья, водяного пара и кислородсодержащего газа с расходами определенными из графиков - зависимостей при непрерывном контроле состава получаемого синтез-газа.

Для выхода на требуемый режим

2 - изменяют расход водяного пара до значения при котором соотношение Н2:СО в получаемом синтез-газе соответствует заданному. При отклонении значения Н2:СО в сторону увеличения или уменьшения необходимо соответственно увеличивать или уменьшать расход подаваемого водяного пара.

Далее процесс проводится в соответствии с описанной выше процедурой при постоянном значении выбранных расходов реагентов и непрерывном контроле состава получаемого синтез-газа. Поддержание значений расходов реагентов должно быть обеспечено автоматическими средствами регулировки связанных с датчиками измерения состава синтез газа.

Помимо определения требуемых расходов водяного пара и кислородсодержащего газа параметр Овода/(Овода+Окисл) определяет общий энергобаланс процесса. Рассматриваемые процессы получения синтез-газа являются эндотермическими, в то время как процесс получения оксида углерода идет с выделением тепла. На фиг. 3 пунктиром показана теоретическая расчетная линия автотермичности суммарного процесса получения синтез-газа и оксида углерода. Область выше этой линии, с меньшей долей кислорода в окислителе при получении синтез-газа, является эндотермической областью. Реально, с учетом тепловых потерь линия автотермичности суммарного процесса лежит ниже теоретической. Соответственно, эндотермическая область может покрывать существенную часть возможного выбора соотношений вводимых реагентов. Тепловой баланс в эндотермическом варианте может быть обеспечен путем сжигания части полученного синтез-газа и/или оксида углерода, то есть фактически путем использования части энергии, содержащейся непосредственно в перерабатываемом сырье. Возможны два варианта обеспечения теплового баланса - сжигание части полученного синтез-газа и/или оксида углерода в высокоэффективной энергоустановке (например, на основе ГТУ или РКТЭ со смешанным циклом) с выработкой электроэнергии используемой для подогрева расплава металла или путем непосредственного сжигания в реакторе в пространстве над расплавом. В последнем варианте это приводит к частичному загрязнению получаемых потоков двуокисью углерода, однако, в ряде случаев может быть допустимо. Следует отметить, что, во-первых, процессы синтеза химических продуктов из синтез-газа проходят с выделением тепла, которое также может быть использовано в общем тепловом балансе и во вторых, в этих процессах всегда имеют место сбросные потоки, которые также могут быть утилизированы путем сжигания.

При циклическом проведении процесса эндотермическая стадия получения синтез-газа сопровождается понижением температуры расплава, при этом расходуется часть тепловой энергии, запасенной в расплаве. Экзотермическая стадия получения оксида углерода проходит с увеличением температуры расплава и, соответственно, восстановлением запаса тепловой энергии. При условии обеспечения теплового баланса температура расплава после экзотермической стадии также восстанавливается до первоначального значения. Процесс проводится в диапазоне температур обеспечивающих поддержание расплава металла в жидком состоянии. При использовании в качестве металла железа концентрация растворенного углерода может изменяться в диапазоне 1.0%≤[С]≤4.5% масс., а температура расплава в диапазоне 1300 С° - 1600 С°. При циклическом проведении процесса переход от стадии получения синтез-газа к стадии получения оксида углерода проводят по достижению максимального значения концентрации растворенного в расплаве углерода в выбранном диапазоне, а переход от стадии получения оксида углерода к стадии получения синтез-газа по достижению минимального значения концентрации растворенного в расплаве углерода в выбранном диапазоне.

Процесс в реакторе с двумя разделенными реакционными зонами протекает в стационарном режиме при некотором среднем значении концентрации растворенного углерода в расплаве и контролируется поддержанием постоянной температуры расплава в зоне окисления углерода путем регулировки расхода подаваемого кислородсодержащего газа (при понижении температуры следует увеличивать расход кислородсодержащего газа и наоборот).

Процесс может проводиться, как при атмосферном давлении, так и при повышенном вплоть до 5 МПа давлениях. Проведение процесса при повышенном давлении снижает пылеунос и износ огнеупорных стенок реактора, а также снижает затраты на компримирование газообразных продуктов при их дальнейшем использовании. Производительность процесса определяется массой расплава металла в реакторе и рассчитывается из скорости окисления углерода 0.2-0.4% масс./мин, характерной для процессов в кислородном конверторе.

Изобретение может быть использовано для переработки широкого спектра исходного углеродсодержащего сырья, будь то угольные отходы, муниципальные отходы, нефтяные отходы, гудроны, мазут, биомасса, промышленные и попутные газы и т.д.

Синтез-газ широко используется в химической промышленности в процессах синтеза различных химических продуктов в процессах органического синтеза. Наиболее широко востребован синтез-газ с соотношением Н2:СО=2, который может быть непосредственно использован, например, для синтеза метанола и/или синтеза широкой фракции жидких углеводородов по процессу Фишера-Тропша, в том числе синтетического моторного топлива. Выбор диапазона значений соотношения 2≤Н2:СО≤2.2 обеспечивает максимальный выход продуктов синтеза.

Одновременное получение двух потоков газообразных продуктов, - потока синтез-газа с заданным соотношением Н2:СО и потока оксида углерода позволяет комбинировать различные схемы органического синтеза с использованием обоих полученных потоков. Например, полученный из синтез-газа метанол и оксид углерода могут быть использованы в наиболее распространенном в настоящее время процессе синтеза уксусной кислоты.

Варьирование соотношения Н2:СО в получаемом синтез-газе позволяет использовать его в других процессах органического синтеза. Так например, синтез-газ с соотношением Н2:СО=1 используется в процессах оксосинтеза для получения различных спиртов и альдегидов. Синтез-газ с соотношением Н2:СО 3 используется в процессах синтеза аммиака и метанирования.

В свою очередь оксид углерода широко используется в процессах карбонилирования с получением карбонилов металлов широко применяемых в промышленности для производства порошков металлов и в качестве катализаторов, а также в процессах органического