Способ повышения изгибной жесткости стержневых изделий

Иллюстрации

Показать всеИзобретение относится к изменению изгибной жесткости цилиндрических стержневых изделий. Осуществляют формирование остаточных напряжений при осесимметричном пластическом деформировании изделия с помощью деформирующего инструмента с конической рабочей частью. Остаточные напряжения формируют при относительном обжатии величиной 1,0%. Формируют остаточные напряжения сжатия в периферийных слоях изделия до глубины 0,3R, где R – радиус изделия и остаточные напряжения растяжения в центральной области изделия путем создания растягивающего усилия, превышающего по величине осевое усилие сжатия. В результате: повышается жесткость изделий. 3 ил.

Реферат

Изобретение относится к способам повышения изгибной жесткости стержневых изделий за счет формирования технологических остаточных напряжений и предназначено для использования в различных отраслях металлообрабатывающей промышленности.

В технике известны способы повышения жесткости стержневых изделий. В строительной практике для повышения жесткости железобетонных изделий используются предварительное натяжения арматуры за счет формирования растягивающих напряжений, при действии осевых растягивающих нагрузок [RU №2059777, МПК E04G 21/12, опубликовано 10.05.1996].

Признаком аналога, совпадающим с признаком заявляемого способа, является формирование растягивающих напряжений, действующих вдоль оси стержневого изделия.

Недостаток аналога заключается в том, что растягивающие напряжения действуют только при воздействии внешних растягивающих усилий. Обеспечить такую нагрузку для реальных деталей машин практически невозможно.

Известен способ формирования растягивающих напряжений при локальном поверхностном пластическом деформировании. При этом вращающая цилиндрическая деталь нагружается локальным индентором в виде шарика, ролика, диска, который перемещается вдоль оси изделия [RU №2090343, МПК В24В 39/04, опубликовано 20.09.1997]. При этом в объеме детали формируются технологические остаточные напряжения.

Признаком аналога, совпадающим с признаком заявляемого способа, является формирование растягивающих напряжений, действующих вдоль оси стержневого изделия.

Недостаток способа заключается в том, что кроме растягивающих осевых напряжений формируются сжимающие напряжения в тонком поверхностном слое. При этом напряжения растяжения имеют небольшую величину по сравнению с пределом текучести материала и не оказывают практического влияния на изгибную жесткость стержневых деталей.

За прототип принят способ формирования технологических остаточных напряжений при обработке металлов давлением осесимметричным нагружением [RU №2094147, МПК В21С 1/18, опубликовано 27.10.1997]. Такие процессы осуществляются в технологиях волочения и калибровки металлов. При этом заготовка протягивается через деформирующей инструмент (матрица) и за счет пластической деформации происходит уменьшение исходного диаметрального размера заготовки.

Недостаток способа заключается в том, что в периферийных слоях заготовки возникают осевые и тангенциальные напряжения растяжения, а в центральной области формируются напряжения сжатия. Радиальные напряжения являются сжимающими во всем объеме изделия. Такие напряжения формируются при всем диапазоне обжатия (Q), которые используют на производстве (Q=5-35%).

где: DН, DК - начальный и конечный диаметр заготовки, мм.

Предлагается управлять изгибной жесткостью валов за счет формирования технологических остаточных напряжений методом охватывающего поверхностного пластического деформирования. Остаточные технологические напряжения всегда бывают двух видов - растягивающие и сжимающие, т.к. они уравновешены в объеме тела. Поэтому ощутимый эффект может быть получен, если суммарное действие напряжений растяжения будет больше, чем напряжения сжатия. Наиболее ощутимый эффект достигается при относительном обжатии величиной 1,0%, при этом в поверхностных слоях на глубине 0,3R формируются осевые сжимающие напряжения, а в центральной области - напряжения растяжения. В этом случае осевые напряжения растягивают стержень, что способствует повышению изгибной жесткости стержневых деталей. Изменение изгибной жесткости валов на основе осевых остаточных напряжений можно увеличить до 40%.

Задача заявляемого изобретения заключается в управлении изгибной жесткостью длинномерных стержневых изделий путем формирования технологических растягивающих остаточных напряжений.

Технический результат заключается в повышении жесткости обрабатываемых длинномерных изделий типа валов и осей путем реализации метода упрочнения, обеспечивающего возможность формирования остаточных напряжений в поверхностных слоях определенной толщины.

Указанный технический результат достигается тем, что способ повышения изгибной жесткости стержневых изделий, включающий формирование остаточных растягивающих напряжений при осесимметричном пластическом деформировании цилиндрических прутков через деформирующей инструмент с конической рабочей частью согласно изобретению, технологические остаточные напряжения формируют при относительном обжатии величиной 1,0%, при этом в периферийных слоях до глубины 0,3 R формируют остаточные напряжения сжатия, а напряжения растяжения формируют в центральной области, создавая растягивающее усилие, которое по величине превышает осевое усилие сжатия.

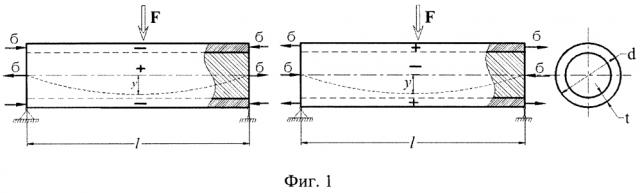

На фиг. 1 представлена схема для определения влияния остаточных напряжений на жесткость длинномерных валов.

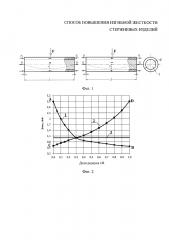

На фиг. 2 представлен результат проверки изменения прогиба вала в зависимости от толщины поверхностного слоя при постоянной величине остаточных напряжений, выполненной в среде Ansys.

На фиг. 3 представлены результаты изменения максимального прогиба вала в зависимости от степени относительного обжатия при охватывающем поверхностном пластическом деформировании.

По результатам экспериментального определения остаточных напряжений в заготовках длинномерных валов, которые часто изготавливают из калиброванной стали, было установлено, что остаточные напряжения на поверхности и в центральной зоне в первом приближении равны по величине и противоположны по знаку. На основании этого модель вала представлена в виде цилиндра, состоящего из сердечника и оболочки (втулки толщиной t).

Характеристика жесткости детали типа валов и осей оценивается величиной прогиба. Аналитический расчет прогиба стержня выполнен методом Коши-Крылова. Решая дифференциальное уравнение изогнутой оси стержня:

получим максимальный прогиб вала:

Формула (3) позволяет определить максимальный прогиб вала при действии поперечной силы F при осевом растяжении, а формула (4) - при осевом сжатии. Видно, что значение максимального прогиба в случае растягивающих напряжений меньше, чем при действии сжимающих напряжений. Уравнения 3 и 4 позволяют математически доказать действие осевых нагрузок на поперечный изгиб стержня.

Широко распространенные отделочно-упрочняющие процессы обкаткой шариком, роликом, диском, алмазное выглаживание и другие будут малоэффективными, если решается вопрос о повышении жесткости детали. Для изменения жесткости стержневых изделий в этом случае целесообразно использовать охватывающее поверхностное пластическое деформирование, при котором можно сформировать необходимые остаточные напряжения по всему объему [Зайдес С.А. Охватывающее поверхностное пластическое деформирование. Иркутск: Изд.-во ИрГТУ, 2001. 309 с.]. По результатам экспериментальной проверки жесткости длинномерных валов, упрочняющих охватывающим поверхностным пластическим деформированием, получено увеличение изгибной жесткости на 40% (фиг. 3). Исследования выполнены на цилиндрических прутках диаметром 30 мм, изготовленных из стали 35, которая широко используется для изготовления длинномерных валов. Например, из этой стали изготавливают рабочие валы артезианских турбинных насосов. В качестве рабочих инструментов использовали твердосплавные матрицы (ВК8). Деформирование проводили на гидравлической испытательной машине «Amsler». Для снятия начальных остаточных напряжений образцы отжигали в защитной среде. В качестве технологической смазки использовали сухой порошок натриевого мыла.

Способ изменения изгибной жесткости цилиндрических стержневых изделий, включающий формирование остаточных напряжений при осесимметричном пластическом деформировании изделия с помощью деформирующего инструмента с конической рабочей частью, отличающийся тем, что остаточные напряжения формируют при относительном обжатии величиной 1,0%, при этом формируют остаточные напряжения сжатия в периферийных слоях изделия до глубины 0,3R, где R – радиус изделия и остаточные напряжения растяжения в центральной области изделия путем создания растягивающего усилия, превышающего по величине осевое усилие сжатия.