Материал сплава ni-cr и изготовленные из него бесшовные нефтепромысловые трубные изделия

Иллюстрации

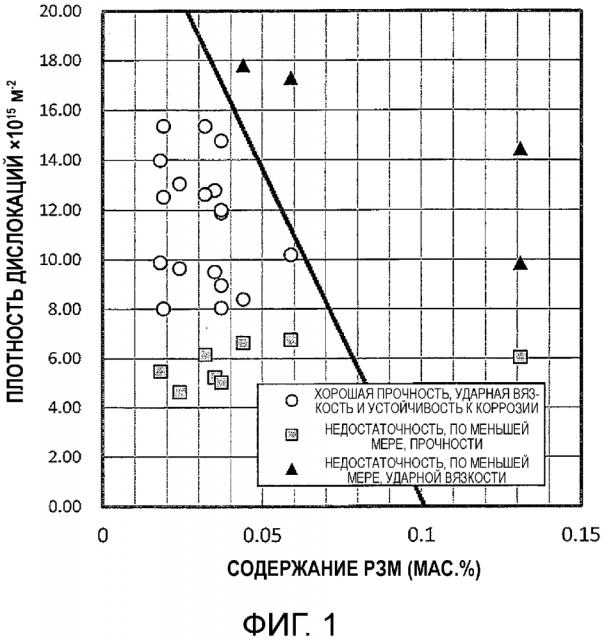

Показать всеИзобретение относится к области металлургии, а именно к никель-хромовым сплавам для бесшовных нефтепромысловых труб. Ni-Cr сплав содержит, мас.%: Si от 0,01 до 0,5, Mn от 0,01 до менее чем 1,0, Cu от 0,01 до менее чем 1,0, Ni от 48 до менее чем 55, Cr от 22 до 28, Mo от 5,6 до менее чем 7,0, N от 0,04 до 0,16, растворимый Al от 0,03 до 0,20, РЗМ от 0,01 до 0,074, W от 0 или более и менее чем 8,0, Co от 0 до 2,0, один или элементов из Ca и Mg от 0,0003 до 0,01 в сумме, и один или более элементов из Ti, Nb, Zr и V от 0 до 0,5 в сумме, Fe и примеси – остальное. Плотность дислокаций ρ сплава Ni-Cr, выраженная в м-2, удовлетворяет условию 7,0 × 1015 ≤ ρ ≤ 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)]. Сплав характеризуется высокой обрабатываемостью в горячем состоянии и ударной вязкостью, а также высокой устойчивостью к коррозии при высоких температурах, составляющих более чем 200°C, в среде, содержащей H2S. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает материал сплава Ni-Cr и бесшовные нефтепромысловые трубные изделия с использованием этого материала. В частности, настоящее изобретение относится к высокопрочному материалу сплава Ni-Cr, который является превосходным в отношении обрабатываемости в горячем состоянии и свойства ударной прочности, а также превосходным в отношении устойчивости к коррозии (в частности, сопротивления коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, имеющей высокое содержание сероводорода), и бесшовные нефтепромысловые трубные изделия с использованием высокопрочного материала сплава Ni-Cr.

[0002]

Термин "высокопрочный" в настоящем документе означает, что предел текучести (условный предел текучести при остаточной деформации 0,2%) составляет 965 МПа (140 кфунт/кв. дюйм - ksi) или более. Следует отметить, что термин "нефтепромысловые трубные изделия" представляет собой общий термин, обозначающий обсадные трубы, насосно-компрессорные трубы и бурильные трубы, которые используются для бурения нефтяных скважин или газовых скважин, из которых добывается сырая нефть, природный газ и подобное, как описывается, например, в разделе определений под номером 3514 "Стальные трубы как обсадные трубы, насосно-компрессорные трубы и бурильные трубы" японского промышленного стандарта JIS G 0203 (2009 г.). Термин "бесшовные нефтепромысловые трубные изделия" означает бесшовные трубы, которые могут использоваться, например, для бурения нефтяных скважин или газовых скважин, из которых добывается сырая нефть, природный газ и подобного.

Уровень техники

[0003]

Вследствие роста цен сырой нефти в последние годы осуществляется разработка скважин для добычи нефти и природного газа на больших глубинах и в более агрессивных средах. В целях бурения скважин для добычи нефти и природного газа в таких жестких условиях требуются нефтепромысловые трубные изделия, которые обладают высокой прочностью и превосходной устойчивостью к коррозии.

[0004]

Нефть и природный газ содержат вызывающие коррозию вещества, такие как диоксид углерода (CO2), сероводород (H2S) и хлорид-ионы (Cl-). По этой причине материалы для нефтепромысловых трубчатых изделий, которые используются для бурения и добычи нефти или природного газа, должны иметь превосходную устойчивость к коррозии, которую вызывают эти агрессивные вещества. В частности, в условиях высоких температур, составляющих 150°C или более, в присутствии сероводорода при давлении, составляющем 1 атм. (0,1 МПа) или более, основная причина коррозии нефтепромысловых трубных изделий представляет собой коррозионное растрескивание под напряжением. Таким образом, материалы для нефтепромысловых трубчатых изделий, используемых в таких условиях, должны иметь превосходное сопротивление коррозионному растрескиванию под напряжением.

[0005]

Кроме того, растущий спрос на нефть и природный газ привел к тому, что нефть и газ добываются из более глубоких скважин при более высоких температурах. Материалы для нефтепромысловых трубчатых изделий, используемых в таких скважинах, должны выдерживать вызывающую коррозию среду, в которой содержатся диоксид углерода, сероводород и хлорид-ионы, а также иметь при этом высокую прочность. По этой причине в последние годы возрастает спрос на высокопрочные нефтепромысловые трубные изделия, имеющие высокий предел текучести (условный предел текучести при остаточной деформации 0,2%), составляющий 965 МПа или более.

[0006]

Использование материалов сплава Ni-Cr, таких как материалы, описанные в патентных документах 1-3, было испытано в вышеупомянутых жестких условиях, вызывающих коррозию, в которых не могут использоваться низколегированные стали, такие как мартенситные нержавеющие стали или двухфазные нержавеющие стали.

[0007]

Например, в сплаве для нефтепромысловых трубных изделий, описанном в патентном документе 1, содержания Ni и Cr устанавливаются в определенных интервалах, и значение Cr (%) + 10Mo (%) + 5W (%), и значение Mo (%) + (1/2)W (%) также устанавливается в определенных интервалах. Патентный документ 1 описывает, что вышеупомянутый сплав может обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, до тех пор, пока температура среды составляет 150°C или менее, даже если он представляет собой материал, обработанный давлением в холодном состоянии. Кроме того, патентный документ 1 описывает, что оказывается возможным достижение условного предела текучести при остаточной деформации 0,2%, составляющего 965 МПа или более, посредством регулирования содержания N в пределах интервала от 0,05 до 0,30 мас.% и осуществления обработки давлением в холодном состоянии после обработки на твердый раствор.

[0008]

В сплаве для нефтепромысловых трубных изделий, описанном в патентном документе 2, содержания Ni и Cr устанавливаются в определенных интервалах, и значение Cr (%) + 10Mo (%) + 5W (%) и значение Mo (%) + (1/2)W (%) также устанавливаются в определенных интервалах. Патентный документ 2 описывает, что вышеупомянутый сплав может обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, которая обладает чрезвычайно высокой коррозионной активностью, в частности, в жестких условиях при температуре, составляющей 150°C или менее, даже если он представляет собой материал, обработанный давлением в холодном состоянии. Кроме того, патентный документ 2 описывает, что оказывается возможным достижение условного предела текучести при остаточной деформации 0,2%, составляющего 965 МПа или более, посредством установления содержания N в пределах интервала от 0,05 до 0,25 мас.% и осуществления обработки давлением в холодном состоянии и искусственного старения после обработки на твердый раствор.

[0009]

В сплаве для нефтепромысловых трубных изделий, описанном в патентном документе 3, содержания Mn, Ni и Cr устанавливаются в определенных интервалах, и значение (1/2) Mn (%) + Ni (%), значение Cr (%) + Mo (%) + (1/2)W (%) и значение Mo (%) + (1/2)W (%) устанавливаются в определенных интервалах. Патентный документ 3 описывает, что вышеупомянутый сплав может обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, которая обладает чрезвычайно высокой коррозионной активностью, в частности, в жестких условиях при температуре, составляющей 150°C или менее, даже если он представляет собой материал, обработанный давлением в холодном состоянии. Кроме того, патентный документ 3 описывает, что оказывается возможным достижение условного предела текучести при остаточной деформации 0,2%, составляющего приблизительно 940 МПа, посредством регулирования содержания N в пределах интервала от 0,1 до 0,4 мас.%, и осуществления обработки давлением в холодном состоянии после обработки на твердый раствор.

[0010]

Следует отметить, что упрочнение посредством увеличения содержания N, как описано в вышеупомянутых патентных документах 1-3, как правило, вызывает проблему ухудшения обрабатываемости сплава в горячем состоянии. По этой причине патентные документы 1-3 описывают технологию улучшения обрабатываемости в горячем состоянии посредством уменьшения содержания S до уровня 0,0007 мас.% или менее или посредством введения в состав Ca, Mg, Ti или редкоземельных элементов- металлов (далее сокращенно называются "РЗМ").

[0011]

В материале сплава, имеющего высокие содержания Cr и Ni, который описывается в патентном документе 4, содержания Cu, Ni и Cr устанавливаются в определенных интервалах, и значение Cu + 0,4(Mo - 1,4)2 также устанавливается в определенном интервале. Патентный документ 4 описывает, что вышеупомянутый сплав может обеспечивать хорошее сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, которая обладает чрезвычайно высокой коррозионной активностью, даже когда он подвергается обработке давлением в холодном состоянии на уровне 25%, что доводит условный предел текучести сплава при остаточной деформации 0,2% до уровня прочности от 861 до 964 МПа (от 87,75 до 98,28 кгс/мм2), которому соответствует так называемый "класс 125 ksi".

[0012]

Следует отметить, что патентный документ 4 также описывает технологию улучшения обрабатываемости в горячем состоянии посредством уменьшения содержания S до уровня 0,0007 мас.% или менее или посредством введения в состав Ca, Mg и РЗМ.

[0013]

Кроме того, в патентном документе 5 описывается супераустенитная нержавеющая сталь, имеющая превосходную устойчивость к коррозии в кислой среде и в среде морской воды, а также имеющая превосходную обрабатываемость в горячем состоянии, посредством регулирования содержаний Cr, Ni, Mo, Mn, и N в определенных интервалах и посредством введения в состав таких элементов, как Mg, Ca и Ce.

[0014]

В патентном документе 6 описывается материал сплава Cr-Ni, в котором содержания Cu, Ni, Cr, Mo, N, Al и РЗМ устанавливаются в определенных интервалах, и значение N (%) × P (%)/РЗМ (%) также устанавливается в определенном интервале. Патентный документ 6 описывает, что вышеупомянутый материал сплава может обеспечивать хорошую обрабатываемость в горячем состоянии, а также обеспечивать хорошее сопротивление коррозионному растрескиванию под напряжением в коррозионной среде, содержащей H2S, Cl- и подобное, при температуре 177°C посредством осуществления холодной прокатки с относительным обжатием, составляющим 40%, чтобы обеспечивался высокий условный предел текучести при остаточной деформации 0,2%, составляющий от 941 до 1176 МПа.

[0015]

Патентный документ 7 описывает способ изготовления нержавеющей стали, в которой содержания Cr, Ni, Si, Mn, C, N, Mo, S, B, P и O устанавливаются в определенных интервалах. Патентный документ 7 описывает, что вышеупомянутая нержавеющая сталь является превосходной в отношении прочности и сопротивление коррозионному растрескиванию под напряжением.

[0016]

Патентный документ 8 описывает аустенитный сплав, в котором содержания C, Si, Mn, Cr, Ni, Mo, La, Al, Ca, O, P и S устанавливаются в определенных интервалах. Патентный документ 8 описывает, что вышеупомянутый аустенитный сплав проявляет хорошее сопротивление растрескиванию в среде, содержащей сероводород.

Список документов предшествующего уровня техники

Патентная литература

[0017]

Патентный документ 1: JP 57-203735A

Патентный документ 2: JP 57-207149A

Патентный документ 3: JP 58-210155A

Патентный документ 4: JP 11-302801A

Патентный документ 5: JP 2005-509751A

Патентный документ 6: JP 2009-84668A

Патентный документ 7: JP 1-262048A

Патентный документ 8: JP 63-274743A

Непатентная литература

[0018]

Непатентный документ 1: Koichi Nakashima и др., CAMP-ISIJ, 2004 г., т. 1, с 396

Непатентный документ 2: G. K. Williamson и W. H. Hall, Acta Metall., 1953 г., т. 1, с. 22

Непатентный документ 3: H. M. Rietveld, J. Appl. Cryst., 1969 г., т. 2, с. 65

Сущность изобретения

Проблемы, решаемые изобретением

[0019]

Посредством использования сплавов, которые описываются в вышеупомянутых патентных документах 1 и 2, даже когда условный предел текучести при остаточной деформации 0,2% составляет 965 МПа или более, оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением в коррозионной среде, содержащей сероводород, при том условии, что температура этой среды составляет 150°C или менее.

[0020]

Кроме того, посредством использования сплава, который описывается в вышеупомянутом патентном документе 3, когда условный предел текучести при остаточной деформации 0,2% составляет приблизительно 940 МПа, оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением даже в коррозионной среде, содержащей сероводород, когда температура этой среды составляет 150°C или менее.

[0021]

Кроме того, посредством использования сплава, который описывается в вышеупомянутом патентном документе 4, определенно оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением даже в коррозионной среде, содержащей сероводород, когда условный предел текучести сплава при остаточной деформации 0,2% находится на уровне прочности, составляющем от 861 до 964 МПа, соответствует так называемому "класс 125 ksi ". Кроме того, когда содержание Mo составляет 1,5 мас.% или менее, оказывается возможным значительное улучшение обрабатываемости сплава в горячем состоянии, что позволяет осуществлять процессе изготовления труб по методу Маннесмана и получать готовые трубы без каких-либо проблем.

[0022]

Аналогичным образом, посредством использования сплава, который описывается в вышеупомянутом патентном документе 6, даже при высоком условном пределе текучести при остаточной деформации 0,2%, составляющем 965 МПа или более, определенно оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением даже в коррозионной среде, содержащей сероводород, при том условии, что температура этой среды составляет 177°C или менее.

[0023]

Однако даже в случае сплава, предлагаемого в патентных документах 1-4 и в патентном документе 6, проблема заключается в том, что когда осуществляется обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более, по-прежнему оказывается затруднительным обеспечение хорошего сопротивление коррозионному растрескиванию под напряжением в коррозионной среде, содержащей сероводород, в области высоких температур, составляющих более чем 200°C.

[0024]

Кроме того, даже у имеющего аустенитную основу сплава Ni-Cr неизбежно ухудшается ударная вязкость (свойство ударной прочности), когда осуществляется обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более. По этой причине существует возможность того, что изделие разрушается в процессе транспортировки или в процессе эксплуатации.

[0025]

Следует отметить, что в случае сплава, предлагаемого в патентном документе 3, содержание P является ограниченным, составляя 0,030 мас.% или менее, что позволяет предотвратить совместную сегрегацию Mn и P. Однако поскольку Mn имеет высокое содержание, составляющее от 3,0 до 15,0 мас.%, может оказаться затруднительным предотвращение совместной сегрегации Mn и P, даже если содержание P ограничивается, составляя 0,030% или менее. В таком случае совместная сегрегация Mn и P приводит к уменьшению ударной вязкости, которое может вызывать, например, проблемы в процессе транспортировки изделия, когда осуществляется вышеупомянутая обработка давлением в холодном состоянии с высокой степенью обжатия для получения высокой прочности.

[0026]

Кроме того, у сплава, предлагаемого в патентном документе 5, существует проблема, заключающаяся в том, что осуществление обработки давлением в холодном состоянии с высокой степенью обжатия для получения высокой прочности вызывает уменьшение пластичности и ударной вязкости. Кроме того, хотя в вышеупомянутом сплаве содержание Mn составляет от 1,0 до 6,0%, предпочтительно от 2,0 до 6,0 мас.%, предпочтительнее от 3,0 до 6,0 мас.% и наиболее предпочтительно от 4,0 до 6,0 мас.%, совершенно отсутствуют условия в отношении содержания P. По этой причине оказывается затруднительным предотвращение значительного уменьшения ударной вязкости вследствие совместной сегрегации Mn и P даже при низком уровне обработки давлением в холодном состоянии. Кроме того, сплав в патентном документе 5 не представляет собой сплав, устойчиво обеспечивающий хорошее сопротивление коррозионному растрескиванию под напряжением в коррозионной среде, содержащей сероводород, и в условиях высокой температуры, составляющей более чем 200°C, в частности, когда осуществляется жесткая обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более.

[0027]

Кроме того, для нержавеющей стали, описанной в патентном документе 7, не представлены условия в отношении обработки давлением в холодном состоянии. Другими словами, в патентном документе 7 отсутствует описание в отношении компонента сплава, благодаря которому оказывается возможным устойчивое обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением в коррозионной среде при высокой температуре, когда осуществляется жесткая обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего до 965 МПа или более.

[0028]

Кроме того, для аустенитного сплава, описанного в патентном документе 8, оказывается необходимым установление содержания N таким образом, чтобы условный предел текучести при остаточной деформации 0,2% увеличивался до 965 МПа или более, но в патентном документе 8 отсутствует описание в отношении содержания N. Кроме того, в патентном документе 8 не описывается состав сплава, который имеет высокую прочность, составляющую 965 МПа или более, и проявляет превосходную устойчивость к коррозии в коррозионной среде при высокой температуре.

[0029]

Задача настоящего изобретения, которое было выполнено с учетом вышеупомянутых обстоятельств, заключается в том, чтобы предложить материал сплава Ni-Cr, который обеспечивает предотвращение ухудшения обрабатываемости в горячем состоянии, устойчивости к коррозии и ударной вязкости при увеличении прочности до высокого уровня, а также бесшовные нефтепромысловые трубные изделия с использованием данного материала сплава Ni-Cr. В частности, задача настоящего изобретения заключается в том, чтобы предложить высокопрочный материал сплава Ni-Cr, который является превосходным в отношении обрабатываемости в горячем состоянии и ударной вязкости, а также проявляет превосходную устойчивость к коррозии (более конкретно, сопротивление коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород), и имеет предел текучести (условный предел текучести при остаточной деформации 0,2%), составляющий 965 МПа или более, а также чтобы предложить бесшовные нефтепромысловые трубные изделия с использованием данного высокопрочного материала сплава Ni-Cr.

Средства решения проблем

[0030]

Для решения вышеупомянутых проблем авторы настоящего изобретения сначала провели базовые исследования, чтобы повысить предел текучести (условный предел текучести при остаточной деформации 0,2%) с использованием материалов сплавов Ni-Cr на основе предлагаемых до настоящего времени материалов сплавов Ni-Cr, химический состав которых видоизменялся различным образом. В результате этого были обнаружены следующие факты (a)-(e).

[0031]

(a) Эффективные средства, позволяющие увеличивать предел текучести материала сплава Ni-Cr, представляют собой обработку давлением в холодном состоянии для увеличения плотности дислокаций в материале сплава или увеличение содержания N в материале сплава, в частности содержания N в состоянии твердого раствора.

[0032]

(b) С другой стороны, доведение содержания N до высокого уровня приводит к ухудшению не только ударной вязкости, но также обрабатываемости в горячем состоянии. По этой причине, например, оказывается затруднительным предотвращение возникновения множества дефектов в процессе изготовления изделий, таких как трубы. Кроме того, доведение содержания N до высокого уровня может приводить к тому, что нитрид Cr остается в микроструктуре даже после обработки на твердый раствор. В этом случае значительно уменьшается устойчивость к коррозии в условиях высокой температуры и высокого давления в среде сероводорода.

[0033]

(c) Для ингибирования ухудшения обрабатываемости в горячем состоянии оказывается эффективным предотвращение сегрегации S на границы зерен, которая происходит при температуре около 900°C.

[0034]

(d) Ударная вязкость материала сплава уменьшается также посредством увеличения плотности дислокаций в процессе обработки давлением в холодном состоянии.

[0035]

(e) В случае предлагаемого материала сплава Ni-Cr, в котором не содержится азот, увеличение степени обработки давлением в холодном состоянии для доведения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более, не позволяет обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей сероводород, при 200°C.

[0036]

Далее авторы настоящего изобретения провели различные исследования в целях ингибирования определенного ухудшения обрабатываемости в горячем состоянии в низкотемпературной области для азотсодержащего материала, а также уменьшения ударной вязкости, когда степень обработки давлением в холодном состоянии увеличивается в целях высокой прочности. В результате этого авторы настоящего изобретения обнаружили следующие факты (f)-(h).

[0037]

(f) С помощью только традиционной десульфурации, в которой используются Ca и/или Mg, оказывается затруднительным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области; с другой стороны, РЗМ производят эффект десульфурации, который является эквивалентным или более значительным, чем эффект Ca или Mg, но РЗМ склонны к окислению. Таким образом, РЗМ, содержащийся как единственный элемент для десульфурации, не производит достаточный эффект десульфурации, и оказывается затруднительным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области.

[0038]

(g) Посредством введения РЗМ в состав в сочетании с Ca и/или Mg для осуществления десульфурации оказывается возможным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области.

[0039]

(h) Следует отметить, что введение РЗМ увеличивает содержание включений, которые делают значительным уменьшение ударной вязкости материала сплава, когда степень обработки давлением в холодном состоянии увеличивается для достижения высокой прочности.

[0040]

Таким образом, авторы настоящего изобретения провели более подробные исследования. В результате этого был обнаружен следующий факт (i), описанный далее.

[0041]

(i) Когда содержание N устанавливается в определенных интервалах, и РЗМ содержится в сочетании с Ca и/или Mg, оказывается возможным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области, и, кроме того, изготовление сплава Ni-Cr, который имеет высокую прочность, хорошую ударную вязкость и превосходное сопротивление коррозионному растрескиванию под напряжением в высокотемпературной среде, в которой содержится сероводород. В частности, существует сплав Ni-Cr, который имеет условный предел текучести при остаточной деформации 0,2%, составляющий 965 МПа или более, хорошую ударную вязкость (свойство ударной прочности) при низкой температуре, и значение этой ударной вязкости составляет более чем 63 Дж/см2 при -10°C, а также превосходное сопротивление коррозионному растрескиванию под напряжением в среде, содержащей сероводород, при высокой температуре, составляющей более чем 200°C. Такой сплав удовлетворяет заданным условиям в отношении химического состава, а также плотности дислокаций.

[0042]

Настоящее изобретение было выполнено на основании вышеупомянутых фактов, и его сущность представляют собой материал сплава Ni-Cr, описанный ниже, и изготовленные из него бесшовные нефтепромысловые трубные изделия.

[0043]

(1) Материал сплава Ni-Cr имеющий химический состав, в котором содержатся (мас.%):

Si: от 0,01 до 0,5%, Mn: 0,01% или более и менее чем 1,0%, Cu: 0,01% или более и менее чем 1,0%, Ni: 48% или более и менее чем 55%, Cr: от 22 до 28%, Mo: 5,6% или более и менее чем 7,0%, N: от 0,04 до 0,16%, растворимый Al: от 0,03 до 0,20%, РЗМ: от 0,01 до 0,074%, W: 0% или более и менее чем 8,0%, Co: от 0 до 2,0%, один или более элементов из Ca и Mg: от 0,0003 до 0,01% в сумме, и один или более элементов из Ti, Nb, Zr и V: от 0 до 0,5% в сумме; а остальную массу составляют Fe и примеси, причем C, P, S и O в примесях составляют C: 0,03% или менее, P: 0,03% или менее, S: 0,001% или менее, и O: 0,01% или менее, и кроме того, плотность дислокаций удовлетворяет следующему условию:

7,0 × 1015 ≤ ρ ≤ 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)],

где ρ означает плотность дислокаций, выраженную в м-2, и [РЗМ (%)] означает содержание РЗМ, выраженное в мас.%.

[0044]

(2) Материал сплава Ni-Cr по предшествующему пункту (1), содержащий 0,1% или более и менее чем 8,0% W в мас.%.

[0045]

(3) Материал сплава Ni-Cr по предшествующему пункту (1) или (2), содержащий от 0,01 до 0,5% одного или нескольких элементов из Ti, Nb, Zr, и V в сумме в мас.%.

[0046]

(4) Материал сплава Ni-Cr по любому из предшествующих пунктов (1)-(3), содержащий от 0,01 до 2,0% Co в мас.%.

[0047]

(5) Бесшовные нефтепромысловые трубные изделия, содержащие материал сплава Ni-Cr по любому из предшествующих пунктов (1)-(4).

Полезные эффекты изобретения

[0048]

Материал сплава Ni-Cr согласно настоящему изобретению является превосходным в отношении обрабатываемости в горячем состоянии и ударная вязкость (свойства ударной прочности). Кроме того, даже в случае высокой прочности, когда предел текучести (условный предел текучести при остаточной деформации 0,2%) составляет 965 МПа или более, материал сплава Ni-Cr согласно настоящему изобретению все же является превосходным в отношении устойчивости к коррозии, которую представляет сопротивление коррозионному растрескиванию под напряжением, при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород. По этой причине материал сплава Ni-Cr согласно настоящему изобретению может надлежащим образом использоваться для изготовления высокопрочных бесшовных нефтепромысловых трубных изделий.

Краткое описание чертежей

[0049]

[Фиг. 1] Фиг. 1 представляет диаграмму, иллюстрирующую для сплавов, используемых в примере, как изменяются предел текучести и ударная вязкость при изменении содержания РЗМ и плотности дислокаций, и кратко демонстрирующую результаты, приведенные в таблице 2. Следует отметить, что на фиг. 1 не представлены результаты для сплавов №№ 1-6 и №№ 8-13, поскольку, что касается сплавов №№ 1-6 и №№ 8-13, содержание по меньшей мере один из элементов этих сплавов, который не представляет собой РЗМ, выходит за пределы интервалов, предусмотренных согласно настоящему изобретению, а что касается сплава № 6, оценка ударной вязкости и других его характеристик вследствие, собственно, ухудшения его обрабатываемости в горячем состоянии. Линия на чертеже представляет соотношение: ρ = 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)].

Вариант осуществления изобретения

[0050]

Далее будет подробно описано каждое условие настоящего изобретения. Следует отметить, что процентное содержание каждого элемента представляет собой его массовое процентное содержание.

[0051]

(A) Химический состав

Si: от 0,01 до 0,5%

Si (кремний) представляет собой элемент, необходимый для раскисления и содержание Si составляет 0,01% или более. Содержание Si, составляющее более чем 0,5%, как правило, приводит к ухудшение обрабатываемости в горячем состоянии. Таким образом, содержание Si устанавливается на уровне от 0,01 до 0,5%. Предпочтительный нижний предел содержания Si составляет 0,05%, и соответствующий более предпочтительный нижний предел составляет 0,07%. Кроме того, предпочтительный верхний предел содержания Si составляет 0,40%, и соответствующий более предпочтительный верхний предел составляет 0,33%.

[0052]

Mn: 0,01% или более и менее чем 1,0%

Mn (марганец) представляет собой элемент, необходимый для раскисления и/или десульфурации, но его эффекты не проявляются в достаточной степени, когда содержание Mn составляет менее чем 0,01%. С другой стороны, содержание Mn, составляющее 1,0% или более, приводит к ухудшению обрабатываемости в горячем состоянии. Таким образом, содержание Mn устанавливается на уровне 0,01% или более и менее чем 1,0%. Предпочтительный нижний предел содержания Mn составляет 0,10%, соответствующий более предпочтительный нижний предел составляет 0,20, и еще более предпочтительный нижний предел составляет 0,24%. Кроме того, предпочтительный верхний предел содержания Mn составляет 0,80%, соответствующий более предпочтительный верхний предел составляет 0,70%, и соответствующий еще более предпочтительный верхний предел составляет 0,66%.

[0053]

Cu: 0,01% или более и менее чем 1,0%

Cu (медь) производит эффект стабилизации пассивирующей пленки, которая образуется на поверхности материала сплава Ni-Cr и, таким образом, является необходимой для усиления сопротивления к точечной коррозии и общей устойчивости к коррозии. Однако содержание Cu, составляющее менее чем 0,01%, делает этот эффект недостаточным, а содержание Cu, составляющее 1,0% или более, приводит к ухудшению обрабатываемости в горячем состоянии. По этой причине содержание Cu устанавливается на уровне 0,01% или более и менее чем 1,0%. Предпочтительный нижний предел содержания Cu составляет 0,20%, и соответствующий более предпочтительный нижний предел составляет 0,55%. Кроме того, предпочтительный верхний предел содержания Cu составляет 0,85%, и соответствующий более предпочтительный верхний предел составляет 0,8%.

[0054]

Ni: 48% или более и менее чем 55%

Ni (никель) содержится в качестве стабилизирующего аустенит элемента. Содержание Ni составляет 48% или более с точки зрения устойчивости к коррозии, но содержание Ni, составляющее 55% или более, приводит к увеличению стоимости и ухудшению сопротивления водородному растрескиванию. По этой причине содержание Ni устанавливается на уровне 48% или более и менее чем 55%. Предпочтительный нижний предел содержания Ni составляет 49%, и соответствующий более предпочтительный нижний предел составляет 49,2%. Кроме того, предпочтительный верхний предел содержания Ni составляет 52%, и соответствующий более предпочтительный верхний предел составляет 51,1 %.

[0055]

Cr: от 22 до 28%

Cr (хром) представляет собой компонент, который значительно улучшает сопротивление коррозионному растрескиванию под напряжением, но содержание Cr, составляющее менее чем 22%, делает этот эффект недостаточным. С другой стороны, содержание Cr, составляющее более чем 28%, приводит к ухудшению обрабатываемости в горячем состоянии и способствует образованию топологически плотноупакованных фаз (TCP), представителем которых является сигма-фаза, что приводит к ухудшению сопротивления коррозионному растрескиванию под напряжением. Таким образом, содержание Cr устанавливается на уровне от 22 до 28%. Предпочтительный нижний предел содержания Cr составляет 23%, и соответствующий более предпочтительный нижний предел составляет 23,5%. Кроме того, предпочтительный верхний предел содержания Cr составляет 26%, и соответствующий более предпочтительный верхний предел составляет 25,7%.

[0056]

Mo: 5,6% или более и менее чем 7,0%

Mo (молибден) производит такой же эффект, как Cu, стабилизируя пассивирующую пленку, которая образуется на поверхности материала сплава Ni-Cr, а также эффект улучшения сопротивления к точечному выкрашиванию и сопротивления коррозионному растрескиванию под напряжением. Однако содержание Mo, составляющее менее чем 5,6%, делает этот эффект недостаточным. С другой стороны, содержание Mo, составляющее 7,0% или более, приводит к увеличению высокотемпературной прочности аустенита и способствует образованию неблагоприятной фазы, такой как сигма-фаза и мю-фаза, в процессе литья сплава. Это ухудшает обрабатываемость в горячем состоянии. Кроме того, чрезмерное содержание Mo приводит к увеличению стоимости сплава. Таким образом, содержание Mo устанавливается на уровне, составляющем 5,6% или более и менее чем 7,0%. Предпочтительный нижний предел содержания Mo составляет 5,7%, и соответствующий более предпочтительный нижний предел составляет 5,8%. Кроме того, предпочтительный верхний предел содержания Mo составляет 6,8%, и соответствующий более предпочтительный верхний предел составляет 6,7%.

[0057]

N: от 0,04 до 0,16%

N (азот) представляет собой важный элемент согласно настоящему изобретению. Своим действием N увеличивает прочность сплава Ni-Cr, но содержание N, составляющее менее чем 0,04%, не позволяет обеспечивать желательную высокую прочность и легко приводит к резкому ухудшению сопротивления коррозионному растрескиванию под напряжением вследствие увеличения плотности дислокаций. С другой стороны, содержание N, составляющее более чем 0,16%, приводит к уменьшению максимальной пригодной для работы температуры в процессе горячей обработки и к ухудшению сопротивления коррозионному растрескиванию под напряжением за счет осаждения нитрида хрома. По этой причине содержание N устанавливается на уровне 0,04 до 0,16%. Предпочтительный нижний предел содержания N составляет 0,06%, соответствующий более предпочтительный нижний предел составляет 0,08%, и соответствующий еще более предпочтительный нижний предел составляет 0,098%. Кроме того, предпочтительный верхний предел содержания N составляет 0,14%, и соответствующий более предпочтительный верхний предел составляет 0,125%.

[0058]

Растворимый Al: от 0,03 до 0,20%

Al (алюминий) не только эффект производит раскисления, который улучшает обрабатываемость в горячем состоянии, но также своим действием предотвращает уменьшение эффекта РЗМ вследствие окисления. В сплаве Ni-Cr, содержащем РЗМ, но не содержащем Al, большая часть РЗМ расходуется, превращаясь в соответствующий оксид. Это приводит к увеличению растворенной S, которая в значительной степени ухудшает обрабатываемость в горячем состоянии. Таким образом, когда содержится РЗМ, оказывается необходимым совместное содержание Al. Следует отметить, что содержание Al в форме растворимого Al, составляющее менее чем 0,03%, делает этот эффект недостаточным. С другой стороны, содержание Al в форме растворимого Al, составляющее более чем 0,20%, напротив, приводит к ухудшению обрабатываемости в горячем состоянии. Таким образом, содержание Al в форме растворимого Al устанавливается на уровне от 0,03 до 0,20%. Предпочтительный нижний предел содержания Al в форме растворимого Al составляет 0,05%, соответствующий более предпочтительный нижний предел составляет 0,07%, и соответствующий еще более предпочтительный нижний предел составляет 0,076%. Кроме того, предпочтительный верхний предел содержания Al в форме растворимого Al составляет 0,18%, соответствующий более предпочтительный верхний предел составляет 0,14%, и соответствующий еще более предпочтительный верхний предел составляет 0,135%. Следует отметить, что термин "растворимый Al" означает так называемый "растворимый в кислоте Al".

[0059]

РЗМ: от 0,01 до 0,074%

РЗМ представляет собой важный элемент согласно настоящему изобретению. РЗМ содержится вследствие его эффекта улучшения обрабатываемости в горячем состоянии и сопротивления коррозионному растрескиванию под напряжением. Следует отметить, что оказывается необходимым совместное содержание, потому что РЗМ легко окисляется. Изготовление сплава, содержащего РЗМ в сочетании с Ca и/или Mg, устойчиво ингибирует ухудшение обрабатываемости в горячем состоянии в низкотемпературной области и придает сплаву высокую прочность, хорошую ударную вязкость в низкотемпературном интервале, а также сопротивление коррозионному растрескиванию под напряжением при высокой температуре в среде, которая содержит сероводород. Однако содержание РЗМ, составляющее менее чем 0,01%, делает вышеупомянутые эффекты недостаточными и приводит к ухудшению сопротивления коррозионному растрескиванию под напряжением вследствие высокой прочности. С другой стороны, содержание РЗМ, составляющее более чем 0,074%, приводит к ухудшению обрабатываемости в горячем состоянии и ударной вязкости, даже когда РЗМ содержится в сочетании с Ca и/или Mg. Таким образом, содержание РЗМ устанавливается на уровне от 0,01 до 0,074%. Предпочтительный нижний предел содержания РЗМ составляет 0,015%, и соответствующий более предпочтительный нижний предел составляет 0,019%. Кроме того, предпочтительный верхний предел содержания РЗМ составляет 0,06%, и соответствующий более предпочтительный верхний предел составляет 0,058%.

[0060]

Согласно настоящему изобретению, термин "РЗМ" означает всего 17 элементов, в том числе Sc (скандий), Y (иттрий), лантан