Способ и устройство для ввода тонкодисперсного материала в псевдоожиженный слой восстановительного агрегата с псевдоожиженным слоем

Иллюстрации

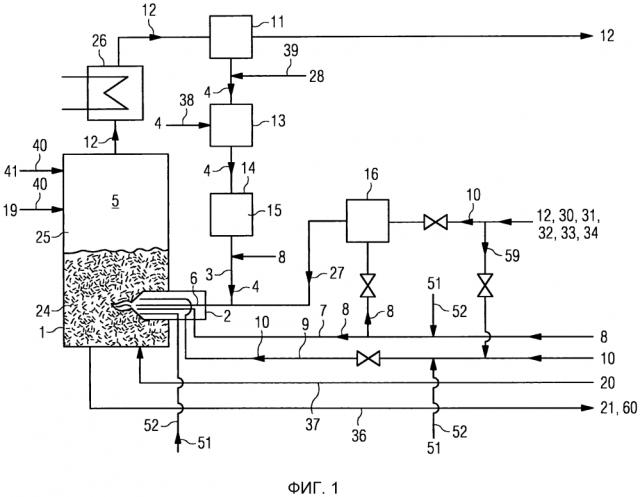

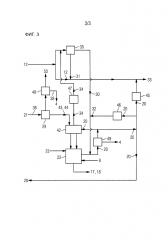

Показать всеИзобретение относится к способу для ввода тонкодисперсного материала (4), включающего частицы, содержащие оксид железа, в восстановительный агрегат (1) с псевдоожиженным слоем (24), а также к способу производства жидкого чугуна или жидких стальных полуфабрикатов. Температура в псевдоожиженном слое (24) составляет больше 300°С и меньше 900°С. Ввод тонкодисперсного материала (4) осуществляют с помощью горелки (2) непосредственно в псевдоожиженный слой (24) и/или в свободное пространство (25) над псевдоожиженным слоем (24). При этом обеспечивается оплавление поверхности частиц тонкодисперсного материала (4) и образование агломератов, которые удерживают во взвешенном состоянии посредством протекающего снизу вверх восстановительного газа. Содержащиеся в агломератах частицы, содержащие оксид железа, восстанавливают и выводят из восстановительного агрегата (1). Изобретение позволяет использовать тонкодисперсный материал, включающий большое количество железосодержащих частиц, без предварительной обработки непосредственно в процессе производства чугуна и/или процессе прямого восстановления без отрицательного воздействия на процесс производства чугуна. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к способу для ввода тонкодисперсного материала, включающего в себя частицы, содержащие оксид железа, в восстановительный агрегат с вихревым (псевдоожиженным) слоем посредством горелки, причем, при необходимости, частичное количество тонкодисперсного материала получают из пылеулавливающих установок. Кроме того, изобретение относится к применению соответствующего изобретению способа для производства жидкого чугуна или жидких стальных полуфабрикатов посредством процесса восстановительной плавки в агрегате восстановительной плавки.

Уровень техники

В процессе производства чугуна возникают различные технологические газы, например, отходящий газ из восстановительного агрегата с псевдоожиженным слоем или восстановительного агрегата со стационарным слоем, которые перед дальнейшим использованием или перед их выпуском в окружающую среду должны быть в значительной степени освобождены от совместно переносимых твердых частиц. Это осуществляется в пылеулавливающих установках, в частности в установках сухого пылеулавливания, причем отделяемые при пылеулавливании твердые частицы часто содержат железо или соединения железа, которые по экономическим причинам и по экологическим причинам вновь подают в процесс производства чугуна.

Например, в процессе производства чугуна посредством FINEX®-способа при сухом пылеулавливании FINEX®-отходящего газа посредством рукавных фильтров или фильтров горячего газа ежечасно возникает масса пыли, которая соответствует примерно 2% массы часовой загрузки рудной мелочи. Доля железа, содержащегося в этой возникающей массе пыли, и/или соединений железа, содержащихся в этой возникающей массе пыли, составляет примерно 65%. Доля углерода, содержащегося в этой возникающей массе пыли, и/или углеродных соединений, содержащихся в этой возникающей массе пыли, составляет около 6%.

Непосредственный возврат этих частично предварительно восстановленных твердых частиц в восстановительном агрегате с псевдоожиженным слоем, при котором твердые частицы без предварительной агломерации в агломераты возвращаются в восстановительный агрегат с псевдоожиженным слоем, является проблематичным из-за того, что размер зерна твердых частиц слишком мал - типичный гранулометрический состав D50 таких твердых частиц составляет от 6 мкм до 9 мкм, - следствием чего был бы немедленный вынос введенных твердых частиц из восстановительного агрегата с псевдоожиженным слоем. По этой причине, согласно уровню техники, твердые частицы перед вводом в восстановительный агрегат с псевдоожиженным слоем обычно прессуют до более крупных блоков, в частности агломерируют. Эта агломерация осуществляется посредством собственных агломерационных установок. Твердые частицы вводятся в агломерационную установку и там агломерируются в агломераты. Затем эти агломераты вводятся с помощью соответствующих загрузочных устройств в восстановительный агрегат с псевдоожиженным слоем. При этом недостатком является то, что требуются собственные агломерационные установки, которые требуют значительной площади для размещения и работа которых вызывает дополнительные расходы.

В DE 1154817 описан способ восстановления железной руды путем введения тонко измельченной железной руды, флюса, топлива, кислорода и/или воздуха через горелку в реакционную камеру, причем реакционная камера выполнена в виде плавильной печи. При этом тонко измельченная железная руда прямо посредством размещенной в зоне свода реакционной камеры и направленной своей осью перпендикулярно поверхности имеющейся в реакционной камере ванны расплава из жидкого железа и жидкого шлака направляется на эту поверхность.

Подобно тому, как в DE 1154817, US 2688478 раскрывает восстановительную или плавильную печь для восстановления и для плавки железной руды, а также для производства газа и энергии. При этом посредством впускных отверстий, размещенных на нижней стороне плавильной печи и прямо над ванной расплава и ориентированных своими продольными осями в направлении поверхности ванны расплава и выступающих в плавильную печь, рудная мелочь и, при необходимости, добавки вдуваются с помощью кислородсодержащего газа в плавильную печь, причем вводимый материал вдувается непосредственно на поверхность ванны расплава и на ней расплавляется.

Так же, как US 2688478, GB 882909 раскрывает плавильную печь и способ плавки железной руды, причем посредством размещенной на верхней стороне плавильной печи форсунки рудная мелочь с добавлением кислорода и топлива вводятся в плавильную печь, и продукты сгорания возникают и расплавляются непосредственно на поверхности присутствующей в плавильной печи ванны расплава или ванны шлака.

В WO 9815661 описан способ и устройство для производства жидкого чугуна, в котором тонкодисперсные носители оксида железа с помощью пылеугольной горелки вводятся в зону газификации расплава плавильного газификатора. При этом тонкодисперсные носители оксида железа перед вводом в плавильный газификатор восстанавливаются с помощью соотнесенного с устройством оборудования для восстановления носителей оксида железа.

Недостатком здесь являются требуемые дополнительные затраты на оборудование для восстановления носителей оксида железа.

В WO 02088401 представлен способ производства чугуна в рамках COREX®-способа, причем отбираемый от плавильного газификатора экспортный (выводимый) газ освобождается от пыли, и пыль с помощью пылеугольной горелки вместе с кислородсодержащим газом и углеродсодержащим материалом вводится снова в плавильный газификатор.

WO 9802586 раскрывает способ и устройство для производства жидкого чугуна, причем посредством размещенных в зоне свода или на высоте псевдоожиженного слоя плавильного газификатора горелок тонкодисперсная и восстановленная железная руда или пыль вводятся в плавильный газификатор.

В WO 9748825 описано устройство для производства металлического расплава посредством плавильного газификатора, в котором частично восстановленные и содержащие мелкую фракцию носители металла вводятся в плавильный газификатор, причем они сначала попадают на обогреваемое горелкой улавливающее устройство, которое расположено по центру зоны свода плавильного газификатора, на нем частично расплавляются, а затем под действием гравитации поступают в зону плавления-газификации плавильного газификатора и там расплавляются.

В DE 1086256 описано устройство для получения железа из пылевидных или мелкозернистых железных руд с помощью топлива. Через впускные форсунки предварительно восстановленная руда и высокодисперсная пыль из электрического газоочистного устройства вводится с топливом и горючей средой в камеру плавления. В пространстве перед распылительными форсунками введенные компоненты реагируют друг с другом, за счет чего образуются жидкое железо и жидкие шлаки, которые большей частью в капельной форме падают вниз на слой кокса.

В вышеуказанных способах, известных из уровня техники, тонкодисперсный материал вводится либо в агрегат восстановительной плавки и там расплавляется, либо после агломерации в устройстве агломерации вводится в восстановительный агрегат с псевдоожиженным слоем. Существенный недостаток первого способа заключается в том, что повторный ввод тонкодисперсного материала в процесс производства чугуна осуществляется путем ввода тонкодисперсного материала в агрегат восстановительной плавки. Тонкодисперсный материал в агрегате восстановительной плавки должен еще восстанавливаться или окончательно восстанавливаться. Однако из-за этого процесс плавки или процесс газификации в зоне плавления-газификации агрегата восстановительной плавки испытывает негативное воздействие. Поэтому возвращение такого тонкодисперсного материала в процесс производства чугуна посредством введения тонкодисперсного материала в агрегат восстановительной плавки количественно ограничено. Таким образом, в этом известном из уровня техники способе нельзя любое количество такого тонкодисперсного материала возвращать или использовать в процессе производства чугуна. Второй способ имеет тот недостаток, что требуется собственное агломерационное оборудование. Оно требует много места для размещения, а также вызывает высокие дополнительные расходы.

Сущность изобретения

Техническая задача

Задачей настоящего изобретения является создание способа и устройства, в которых тонкодисперсный материал, включающий в себя большое количество железосодержащих частиц, просто и без предварительной обработки может использоваться непосредственно в процессе производства чугуна и/или процессе прямого восстановления без отрицательного воздействия на процесс производства чугуна.

Техническое решение

Эта задача в соответствии с изобретением решается способом для введения тонкодисперсного материала, включающего в себя железосодержащие частицы, в восстановительный агрегат, причем восстановительный агрегат является восстановительным агрегатом с псевдоожиженным слоем, в котором температура в псевдоожиженном слое больше, чем 300°С, предпочтительно больше, чем 400°С, особенно предпочтительно больше, чем 500°С, и меньше, чем 900°С, предпочтительно меньше, чем 850°С, особенно предпочтительно меньше, чем 800°С, в котором введение тонкодисперсного материала осуществляется с помощью горелки непосредственно в псевдоожиженный слой и/или в свободное пространство над псевдоожиженным слоем, и в котором тонкодисперсный материал во время ввода агломерируется с образованием агломератов, после чего агломераты удерживаются в псевдоожиженном слое восстановительного агрегата с псевдоожиженным слоем до тех пор, пока они снова не выводятся из восстановительного агрегата с псевдоожиженным слоем.

Тонкодисперсный материал имеет гранулометрический состав D50, при котором ввод, например, вдувание тонкодисперсного материала в псевдоожиженный слой восстановительного агрегата с псевдоожиженным слоем связано с большими трудностями, в частности, из-за выноса введенного материала из восстановительного агрегата с псевдоожиженным слоем восстановительным газом, пересекающим восстановительный агрегат с псевдоожиженным слоем в противотоке. Тонкодисперсный материал предпочтительно имеет гранулометрический состав D50 меньше чем 50 мкм. Предпочтительно, гранулометрический состав D50 тонкодисперсного материала находится в пределах от 2 мкм до 10 мкм. Гранулометрическим составом или распределением частиц по величине D50 определяется медиана поперечника всех содержащихся в тонкодисперсном материале частиц. Например, D50=5 мкм означает, что одна половина частиц тонкодисперсного материала имеет поперечник меньше чем 5 мкм, а другая половина частиц тонкодисперсного материала имеет поперечник больше чем 5 мкм. В соответствии с изобретением тонкодисперсный материал включает в себя железосодержащие частицы. «Включать в себя» следует понимать в том смысле, что тонкодисперсный материал в любом случае содержит железосодержащие частицы, но может содержать дополнительные другие вещества. Железосодержащие частицы тонкодисперсного материала могут состоять из элемента железа, или частицы состоят из железосодержащих соединений, таких как оксиды железа, железные руды или рудная мелочь. Кроме того, термин "железосодержащие частицы" включает также смесь из частиц, которые состоят из железа, и частиц, которые состоят из железосодержащих соединений.

Тонкодисперсный материал в соответствии с изобретением вводится в восстановительный агрегат с псевдоожиженным слоем. Введенные в восстановительный агрегат с псевдоожиженным слоем железосодержащие частицы, если эти частицы содержат оксидные составляющие, предпочтительно с помощью содержащего водород и/или окись углерода восстановительного газа, восстанавливаются или частично восстанавливаются до полуфабрикатов железа или продуктов железа. Частичное восстановление означает, что по меньшей мере некоторые частицы с оксидными составляющими после их восстановления содержат по меньшей мере на один атом кислорода меньше.

Введение тонкодисперсного материала с помощью горелки в восстановительный агрегат с псевдоожиженным слоем выполняется таким образом, что тонкодисперсный материал вводится с помощью горелки в псевдоожиженный слой и/или в свободное пространство над псевдоожиженным слоем восстановительного агрегата с псевдоожиженным слоем. Тонкодисперсный материал, в случае необходимости, с помощью нескольких распределенных по боковой поверхности восстановительного агрегата горелок, может быть введен в восстановительный агрегат с псевдоожиженным слоем, причем тонкодисперсный материал, посредством исходящего от горелки пламени подается или вдувается в восстановительный агрегат с псевдоожиженным слоем, и/или тонкодисперсный материал во время ввода в восстановительный агрегат с псевдоожиженным слоем с помощью горелок приводится в контакт с по меньшей мере частью исходящего от горелки пламени или вступает с ним во взаимодействие. При наличии нескольких горелок осуществляется разделение вводимого посредством определенной горелки количества тонкодисперсного материала произвольным образом и может целенаправленно и в любое время согласовываться с соответствующими требованиями процесса в восстановительном агрегате с псевдоожиженным слоем.

Под псевдоожиженным слоем понимается засыпка тонкодисперсного материала, который посредством направленного вверх потока текучей среды (флюида), предпочтительно посредством направленного вверх потока восстановительного газа, переводится во флюидизированное (псевдоожиженное) состояние. Засыпка имеет флюидоподобные свойства, например свойства воды. При этом проводится различие между однородными псевдоожиженными слоями с пространственно равномерным распределением имеющегося в восстановительном агрегате с псевдоожиженным слоем тонкодисперсного материала и неоднородными псевдоожиженными слоями с пространственно неравномерным распределением имеющегося в восстановительном агрегате с псевдоожиженным слоем тонкодисперсного материала. Дополнительно, известны стационарные или образующие пузырьки псевдоожиженные слои, при которых засыпка имеет четкую границу, из которых выносится только очень мало тонкодисперсного материала. В качестве циркулирующих псевдоожиженных слоев обозначаются псевдоожиженные слои, при которых засыпка не имеет четкой верхней границы, то есть тонкодисперсный материал выносится в значительной степени из псевдоожиженного слоя (засыпки). Образующие пузырьки псевдоожиженные слои имеют объемную долю примерно 20%-40% тонкодисперсного материала. Над так называемой "плотной" зоной псевдоожиженного слоя, которая является зоной в восстановительном агрегате с псевдоожиженным слоем с объемной долей тонкодисперсного материала более 5%, находится свободное пространство над псевдоожиженным слоем с объемной долей тонкодисперсного материала менее 5%. В соответствии с изобретением тонкодисперсный материал вводится непосредственно в псевдоожиженный слой и/или в свободное пространство над псевдоожиженным слоем восстановительного агрегата с псевдоожиженным слоем.

В соответствии с изобретением тонкодисперсный материал во время ввода агломерируется с образованием агломератов, после чего агломераты удерживаются в псевдоожиженном слое восстановительного агрегата с псевдоожиженным слоем до тех пор, пока они вновь не будут вынесены из восстановительного агрегата с псевдоожиженным слоем.

Посредством исходящего от горелки пламени или посредством тепловой энергии, передаваемой от пламени к железосодержащим частицам, и/или состава газа, присутствующего в зоне пламени, который отличается от состава газа, присутствующего вне зоны пламени, тонкодисперсный материал плавится только на поверхности. За счет этого отдельные компоненты тонкодисперсного материала сплавляются в более или менее крупные агломераты. Эти агломераты поддерживаются во взвешенном состоянии посредством восстановительного газа, текущего снизу вверх через восстановительный агрегат с псевдоожиженным слоем. Размер образующихся агломератов зависит от температуры пламени. Температура пламени или температура «фокального пятна», то есть температура в непосредственной близости от пламени, регулируется таким образом, что агломераты не уносятся восстановительным газом из восстановительного агрегата с псевдоожиженным слоем и не опускаются вниз на дно восстановительного агрегата с псевдоожиженным слоем. Скорее агломераты выполняют в псевдоожиженном слое или в свободном пространстве над псевдоожиженным слоем случайное движение, вызванное потоком восстановительного газа, - они находятся во взвешенном состоянии в пределах псевдоожиженного слоя.

Температура в псевдоожиженном слое или в свободном пространстве над псевдоожиженным слоем составляет больше чем 300°С, предпочтительно больше чем 400°С, особенно предпочтительно больше чем 500°С, и меньше чем 900°С, предпочтительно меньше чем 850°С, особенно предпочтительно меньше чем 800°С. Эта температура лежит ниже температуры плавления тонкодисперсного материала. Агломераты не расплавляются в восстановительном агрегате с псевдоожиженным слоем. Поэтому агломераты также как таковые снова выводятся из восстановительного агрегата с псевдоожиженным слоем.

Введение тонкодисперсного материала в форме агломератов в псевдоожиженный слой восстановительного агрегата с псевдоожиженным слоем имеет следствием увеличение гранулометрического состава (например, D50) введенного тонкодисперсного материала, с чем непосредственно связано снижение уносимой восстановительным газом доли тонкодисперсного материала или доли железосодержащих частиц - ценных веществ - из восстановительного агрегата с псевдоожиженным слоем. Тем самым в рамках процесса производства чугуна, например, FINEX®-способа, потери ценных веществ, вызванные уносом ценного материала, в частности железосодержащих частиц, минимизируются. Дополнительно, повышается стабильность и мощность, которая соответствует массе прессуемых блоков в единицу времени, подключенного, при необходимости, к восстановительному агрегату с псевдоожиженным слоем устройства прессования для прессования изготавливаемых в восстановительном агрегате с псевдоожиженным слоем полуфабрикатов железа или продуктов железа. Дополнительно, необходимое в случае без применения соответствующего изобретению способа устройство агломерации для агломерации железосодержащих частиц перед введением в восстановительный агрегат с псевдоожиженным слоем становится излишним.

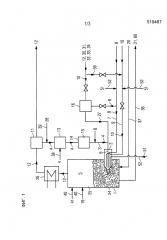

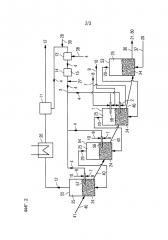

В случае распределенной системы, в которой несколько восстановительных агрегатов с псевдоожиженным слоем соединены в каскад, количества вводимого тонкодисперсного материала могут подразделяться произвольным образом на различные восстановительные агрегаты с псевдоожиженным слоем.

За счет этого обеспечивается преимущество, состоящее в том, что в рамках процесса производства чугуна и/или процесса прямого восстановления большие количества этого тонкодисперсного материала напрямую, без предварительной обработки, такой как агломерация с образованием агломератов в отдельном агломераторе, могут вводиться в восстановительный агрегат с псевдоожиженным слоем или - в случае системы с несколькими восстановительными агрегатами с псевдоожиженным слоем - в соответствующие восстановительные агрегаты с псевдоожиженным слоем. В частности, этот способ подходит для того, чтобы очень большие количества не восстановленного или не восстановленного полностью тонкодисперсного материала возвращать в процесс производства чугуна, не оказывая при этом негативного влияния на качество процесса производства чугуна, как в уровне техники. В уровне техники, тонкодисперсный материал обычно вводится в агрегат восстановительной плавки. За счет этого, однако, процесс плавления или газификации в зоне плавления-газификации агрегата восстановительной плавки испытывает негативное влияние.

Одна форма выполнения изобретения характеризуется тем, что по меньшей мере частичное количество тонкодисперсного материала поступает из пылеулавливающего устройства, в частности, устройства сухого пылеулавливания агрегата восстановительной плавки и/или установки прямого восстановления.

Под установкой прямого восстановления понимается система, содержащая по меньшей мере один восстановительный агрегат, которая пригодна для того, чтобы восстанавливать материал, содержащий оксид железа. Под агрегатом восстановительной плавки понимается агрегат или система, которая выполнена таким образом, что она может восстанавливать и плавить материал, содержащий оксид железа, например, доменная печь или FINEX®-установка.

Посредством этой формы выполнения отделенный с помощью пылеулавливающих устройств тонкодисперсный материал может быть возвращен в процесс производства чугуна. В частности, понятие «пылеулавливающее устройство» включает в себя устройства сухого пылеулавливания для очистки отводимого из восстановительного агрегата с псевдоожиженным слоем отходящего газа и/или продувочного газа из устройства прессования, например, для HCI (железо горячего прессования) и/или пылеулавливающие устройства литейного цеха. Если речь идет об устройствах мокрого пылеулавливания или скрубберах, то возможно возвращение отделенных при мокром пылеулавливании шламов и пыли, при необходимости после сушки отделенных шлама и пыли, в качестве тонкодисперсного материала в восстановительный агрегат с псевдоожиженным слоем.

Еще одна форма выполнения изобретения характеризуется тем, что по меньшей мере при частичном количестве тонкодисперсного материала, включающего в себя железосодержащие частицы, во время ввода посредством горелки протекает по меньшей мере одна реакция из группы, состоящей из реакций

а. окисления железосодержащих частиц,

b. восстановления железосодержащих частиц,

с. увеличения пористости железосодержащих частиц,

d. сушки тонкодисперсного материала.

Если железосодержащие частицы имеют, например, составляющие магнетита, то при наличии состава газа, окисляющего магнетит, в зоне пламени составляющие магнетита по меньшей мере частично окисляются до гематитовых составляющих. Чаще всего в восстановительном агрегате с псевдоожиженным слоем гематитовые составляющие восстанавливаются лучше, чем составляющие магнетита.

Если железосодержащие частицы, подлежащие вводу в восстановительный агрегат с псевдоожиженным слоем, или тонкодисперсный материал имеют влажность, недопустимо высокую для восстановления в псевдоожиженном слое, то она снижается во время ввода. То есть, во время ввода железосодержащих частиц или тонкодисперсного материала осуществляется сушка тонкодисперсного материала.

Еще одно преимущество обеспечивается тем, что во время ввода железосодержащих частиц увеличивается пористость железосодержащих частиц - это приводит к ускорению процесса восстановления в восстановительном агрегате с псевдоожиженным слоем.

Еще одна форма выполнения изобретения характеризуется тем, что тонкодисперсный материал транспортируется пневматически с помощью транспортирующего газа к горелке.

Тонкодисперсный материал перемещается вместе с транспортирующим газом или приводится в движение или вдувается с помощью транспортирующего газа к горелке. Преимущество, обеспечиваемое пневматической транспортировкой тонкодисперсного материала, состоит в том, что устройства, несущие тонкодисперсный материал, такие как конвейерные ленты, не нужны, и необходимы только устройства, по меньшей мере частично окружающие тонкодисперсный материал, такие как трубопроводы. Это сводит к минимуму или предотвращает потери тонкодисперсного материала, которые могут возникнуть во время транспортировки.

Особенно предпочтительным является способ, когда железосодержащие частицы включают в себя по меньшей мере один элемент из группы, состоящей из частиц магнетита, пыли из пылеулавливающих устройств, в частности устройства сухого пылеулавливания, пыли отходящих газов из устройства сухого пылеулавливания, пыли из устройства прессования, в частности, из устройства горячего прессования (установки горячего прессования железа), из устройства брикетирования или из устройства горячего брикетирования и пыли металлургического производства, в частности пыли из системы пылеулавливания литейного цеха, рудной мелочи, предпочтительно рудной мелочи <200 мкм.

Отсюда следует преимущество, состоящее в том, что большая часть железосодержащих частиц, возникающих в устройствах сухого пылеулавливания или в рамках процесса производства чугуна, может быть возвращена обратно в процесс производства чугуна. Рудная мелочь состоит из мелких частиц железной руды. Доля 90%-95% мелких частиц железной руды имеет поперечник менее 200 мкм.

Вариант способа согласно изобретению характеризуется тем, что тонкодисперсный материал включает в себя углеродсодержащие материалы и/или транспортируется при температуре предпочтительно больше чем 150°C к горелке.

Углеродсодержащие материалы окисляются частично или полностью в присутствии кислорода в среде углеродсодержащих материалов при введении тонкодисперсного материала в восстановительный агрегат с псевдоожиженным слоем посредством пламени, формируемого горелкой и исходящего из нее. При окислении тонкодисперсного материала возникает окись углерода и двуокись углерода. Окись углерода является газом, имеющим восстановительный потенциал, и поэтому способствует восстановлению материалов, содержащих оксид железа, находящихся в восстановительном агрегате с псевдоожиженным слоем.

Тем самым обеспечивается преимущество, состоящее в том, что в восстановительный агрегат с псевдоожиженным слоем должен подаваться в меньшем количестве или вообще не должен подаваться восстановительный газ, который получен из другого источника, например, из агрегата восстановительной плавки.

Если температура тонкодисперсного материала составляет больше чем 150°С, - так называемый горячий тонкодисперсный материал - то транспортировка горячего тонкодисперсного материала осуществляется предпочтительно посредством устройства горячей транспортировки. Если тонкодисперсный материал перед его транспортировкой к горелке уже присутствует как горячий тонкодисперсный материал, то горячий тонкодисперсный материал можно транспортировать к горелке без предварительного охлаждения в горячем состоянии. С этим связано преимущество повышения энергетической эффективности, так как сокращается тепловая энергия, которая должна подаваться в тонкодисперсный материал, например, в горелке или в восстановительном агрегате с псевдоожиженным слоем для осуществления способа в соответствии с изобретением.

Одна форма выполнения способа в соответствии с изобретением характеризуется тем, что горелка работает с газообразным топливом и/или жидким топливом, и/или твердым топливом, и/или кислородсодержащим газом, причем при работе горелки с топливом, газообразное топливо и/или твердое топливо содержит по меньшей мере один элемент из группы, состоящей из получаемого газа из устройства удаления СО2, остаточного газа из устройства удаления СО2, охлаждающего газа, выводимого газа, доменного газа, отходящего газа, коксового газа, природного газа, сжиженного под давлением газа, газа, полученного газификацией биомассы, углеродсодержащего и/или водородсодержащего газа и твердых углеродных носителей и/или твердых углеводородных носителей.

Тем самым обеспечивается преимущество, состоящее в том, что возникающие в рамках процесса производства чугуна технологические газы, которые, как правило, должны подвергаться дорогостоящей подготовке перед выпуском в окружающую среду, в соответствии с изобретением могут использоваться в качестве топлива для горелки, и, таким образом, приводят к увеличению энергетической эффективности процесса производства чугуна. Если таких технологических газов не имеется, или они имеются в недостаточной степени, то к горелке могут подаваться все обычные газообразные и твердые топлива, а также кислородсодержащий газ.

Еще одна форма выполнения способа в соответствии с изобретением характеризуется тем, что газообразное топливо и/или твердое топливо после выхода из горелки по меньшей мере частично окисляется с кислородсодержащим газом, и кислородсодержащий газ содержит по меньшей мере один элемент из группы, состоящей из воздуха, кислорода, азота и пара.

Топливо, подаваемое к горелке, сгорает при добавлении кислородсодержащего газа с образованием тепловой энергии и пламени. При этом стехиометрическое соотношение между кислородсодержащим газом и топливом может быть выбрано таким образом, что имеется избыток кислорода, причем кислород кислородсодержащего газа не полностью расходуется при горении. Тем самым получают так называемое "окислительное пламя", которое, если железосодержащие частицы имеют составляющие магнетита, по меньшей мере частично преобразует посредством окисления или окисляет составляющие магнетита во время введения в восстановительный агрегат с псевдоожиженным слоем в гематитовые составляющие. Это имеет преимущество, состоящее в более эффективном процессе восстановления в восстановительном агрегате с псевдоожиженным слоем, так как гематит по сравнению с магнетитом легче восстанавливать.

С другой стороны, возможна работа горелки с "восстановительным пламенем", при этом кислородсодержащий газ добавляется суб-стехиометрически к топливу. Магнетит по меньшей мере частично восстанавливается посредством "восстановительного пламени" во время введения в восстановительный агрегат с псевдоожиженным слоем, что также может положительно влиять на последующий процесс восстановления в восстановительном агрегате с псевдоожиженным слоем.

Особенно предпочтительная форма выполнения способа в соответствии с изобретением характеризуется тем, что во время работы горелки исключительно с кислородсодержащим газом, кислородсодержащий газ с газовой атмосферой, включающей в себя водород и/или окись углерода, и/или метан, и/или углеводороды, преобразуется в восстановительном агрегате с псевдоожиженным слоем.

При этом по меньшей мере частичное количество находящихся в непосредственной близости от пламени в восстановительном агрегате с псевдоожиженным слоем компонентов водорода и/или окиси углерода, и/или метана, и/или углеводорода газовой атмосферы восстановительного агрегата с псевдоожиженным слоем вместе с кислородом кислородсодержащего газа сгорает или окисляется. Это имеет преимущество, состоящее в том, что горелка может работать, в случае необходимости, без подводимого извне топлива. Углеводородами являются, например, этан или пропан или газовые смеси, включающие в себя этан и пропан.

Если газовая атмосфера восстановительного агрегата с псевдоожиженным слоем включает в себя кислородсодержащий газ, то еще одна форма выполнения настоящего изобретения характеризуется тем, что подаваемое в горелку топливо сгорает или окисляется в присутствии кислорода, который содержится в газовой атмосфере восстановительного агрегата с псевдоожиженным слоем. При этом по меньшей мере частичное количество находящегося в непосредственной близости от пламени в восстановительном агрегате с псевдоожиженным слоем кислорода газовой атмосферы восстановительного агрегата с псевдоожиженным слоем сгорает с топливом, подаваемым в горелку. Это имеет преимущество, состоящее в том, что горелка может работать, в случае необходимости, даже без кислородсодержащего газа, подаваемого извне.

Одна форма выполнения способа, соответствующего изобретению, характеризуется тем, что твердое топливо транспортируется к горелке посредством транспортирующего газа, причем транспортирующий газ содержит по меньшей мере один элемент из группы, состоящей из получаемого газа из устройства удаления СО2, остаточного газа из устройства удаления СО2, охлаждающего газа, выводимого газа, доменного газа, отходящего газа, коксового газа, природного газа, газа, полученного газификацией биомассы, углеродсодержащего и/или водородсодержащего газа, воздуха, кислорода, азота и пара.

Еще одна форма выполнения способа в соответствии с изобретением характеризуется тем, что по меньшей мере частичное количество газообразного топлива и/или по меньшей мере частичное количество кислородсодержащего газа применяется в качестве транспортирующего газа для пневматической транспортировки тонкодисперсного материала к горелке.

Еще одна форма выполнения способа в соответствии с изобретением характеризуется тем, что к горелке подается по меньшей мере одно твердое вещество, в частности, углеродные и/или углеводородные носители, такие как коксовая мелочь и/или угольная мелочь, которое дополнительно к тонкодисперсному материалу, включающему в себя железосодержащие частицы, посредством горелки вводится в восстановительный агрегат с псевдоожиженным слоем.

Твердое вещество подается к горелке отдельно от железосодержащих частиц. Твердое вещество присутствует в тонкодисперсной форме. Как твердое вещество, так и тонкодисперсный материал подаются к горелке в дозированном количестве или вводятся ею в дозированном количестве в восстановительный агрегат с псевдоожиженным слоем. Под выражением "в дозированном количестве" следует понимать варьируемое, подаваемое в горелку в единицу времени или вводимое посредством горелки в восстановительный агрегат с псевдоожиженным слоем количество тонкодисперсного материала и/или твердого вещества.

Посредством подачи твердого вещества или твердых веществ в дозированном количестве можно устанавливать в определенном диапазоне температуру фокального пятна, наряду с регулированием по производительности горелки, и при работе горелки с топливом, наряду с регулированием по соотношению кислородсодержащего газа к топливу. Под температурой фокального пятна следует понимать температуру в непосредственной близости от пламени, исходящего от горелки. Под производительностью горелки следует понимать энергию, вводимую посредством горелки в единицу времени в восстановительный агрегат с псевдоожиженным слоем, в частности, тепловую энергию. Если температура фокального пятна выше, то железосодержащие частицы, вводимые посредством горелки в восстановительный агрегат с псевдоожиженным слоем, в процессе их ввода в исходящее от горелки пламя агломерируются с образованием агломератов, которые могут флюидизироваться в псевдоожиженном слое восстановительного агрегата с псевдоожиженным слоем. Если, однако, температура фокального пятна слишком высока, то возникают слишком большие агломераты, которые не могут более флюидизироваться в псевдоожиженном слое. При определенных обстоятельствах, частицы, образующие псевдоожиженный слой, агломерируются с образованием слишком крупных агломератов, которые не могут более флюидизироваться в псевдоожиженном слое. Формирование этих слишком крупных агломератов может привести к тому, что псевдоожиженный слой перестает действовать из-за дефлюидизации псевдоожиженного слоя - агломераты более не могут флюидизироваться в псевдоожиженном слое. При этих условиях псевдоожиженный слой более не может поддерживаться. Если, с другой стороны, температура фокального пятна является низкой, то во время ввода железосодержащих частиц в восстановительный агрегат с псевдоожиженным слоем посредством горелки не происходит или происходит только незначительная агломерация железосодержащих частиц с образованием агломератов. При соответственно малых размерах зерна введенных железосодержащих частиц или образованных агломератов, они сразу же после их ввода в восстановительный агрегат с псевдоожиженным слоем будут уноситься из него. Температура фокального пятна с целью агломерации устанавливается таким образо