Установка для упрочняющей обработки деталей и способ упрочняющей обработки деталей

Иллюстрации

Показать всеИзобретение относится к упрочняющей обработке деталей. Установка содержит контейнер для рабочей среды, в котором размещены ротор с лопатками и с приводом от двигателя, и подшипниковые узлы с зажимами для крепления обрабатываемой детали и с приводом от двигателя. Подшипниковые узлы с зажимами для крепления детали в горизонтальном положении закреплены на снабженных вертикальными пазами пластинах, которые смонтированы на боковых стенках контейнера с возможностью вертикального перемещения. Контейнер покрыт изнутри листами полиамида и снабжен крышкой, на которой закреплен отражатель рабочей среды. В результате повышается эффективность обработки, уменьшается количество рабочей среды, а также снижается уровень шума. 2 н. и 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к обработке поверхностей деталей методом поверхностной пластической деформации в контейнерах и найдет применение в любой области, использующей упрочняющую обработку деталей практически любой формы.

Известен вибрационный станок (авторское свидетельство №1818202, В24В 31/06, публикация 30.05.1993 г.), содержащий контейнер с обрабатываемой деталью и снабженный отражателями на крышке контейнера для изменения траектории движения рабочей среды.

Недостаток этого устройства - узкий спектр обрабатываемых деталей.

Известен отделочный аппарат и способ для обработки поверхности заготовок (патент US 2014227944, В24В 31/00, публикация 14.08.2014 г.), при котором рабочую среду и промывочную жидкость помещают в открытый контейнер, контейнер приводят во вращательное движение вокруг своей оси, а обрабатываемые детали закрепляют на стационарных манипуляторах и опускают сверху в движущуюся рабочую среду полностью или частично.

Также известны устройство и способ обработки деталей в свободном абразиве, наиболее близкий к заявляемому способу (авторское свидетельство №867617, В24В 31/00, публикация 30.09.1981 г.), при котором в рабочую камеру засыпают слой абразива, располагают обрабатываемые детали, под слой абразива подают сжатый воздух и сообщают деталям вращательное движение, а при вращении деталей подачу воздуха прекращают. Причем устройство для реализации данного способа содержит рабочую и газораспределительную камеры и снабжено регулятором подачи воздуха под слой абразива.

Недостатками известных способов обработки являются сложность их реализации и низкая эффективность, обусловленная сложностью установок, необходимых для реализации указанных способов обработки, а также ограниченный диапазон обрабатываемых деталей.

Известно устройство для упрочнения деталей дробью, наиболее близкое к заявляемому техническому решению (авторское свидетельство №837827, В24С 3/04, публикация 15.06.1981 г.), в котором средство для подачи дроби на обрабатываемую поверхность выполнено в виде установленного параллельно дну камеры с возможностью вращения полого вала с размещенными на нем стаканами с лопатками, при этом лопатки одного стакана расположены со смещением относительно лопаток другого стакана. Деталь установлена с возможностью вращения в верхней части рабочей камеры на держателе, выполненном в виде полуосей. Зажимы для крепления детали снабжены приводом от двигателя. В процессе обработки деталь совершает сложное неравномерное движение, складывающееся из вращения детали вокруг оси и вращения держателя с деталью. Подобная конструкция оснастки представляет преграду для равномерного движения рабочей среды при ее работе.

Недостатками этого устройства является его низкая эффективность в связи с неравномерным вращением обрабатываемой детали и, как следствие, неравномерность обработки тел вращения и деталей сложной формы, необходимость большого объема рабочей среды, а также неравномерность ее подачи на обрабатываемую деталь.

Целями, решаемыми заявляемой группой изобретений являются повышение эффективности установки и способа обработки, интенсификация и повышение равномерности обработки деталей сложных форм, уменьшение количества рабочей среды, а также снижение уровня шума.

Поставленные цели достигаются благодаря тому, что в установке для упрочняющей обработки деталей, содержащей контейнер для рабочей среды, в котором размещены ротор с лопатками и с приводом от двигателя, а также подшипниковые узлы с зажимами для крепления обрабатываемой детали и с приводом от двигателя, в соответствии с заявляемым изобретением, - подшипниковые узлы с зажимами для крепления детали в горизонтальном положении закреплены на снабженных вертикальными пазами пластинах, которые смонтированы на боковых стенках контейнера с возможностью вертикального перемещения, причем контейнер покрыт изнутри листами полиамида, а также снабжен крышкой, на которой закреплен отражатель рабочей среды.

Кроме того, отражатель рабочей среды установлен на крышке с помощью шпилек с возможностью регулирования высоты его положения. Возможен также вариант, когда в крышке дополнительно выполнено отверстие, в котором закреплен подшипниковый узел с зажимом для крепления детали в вертикальном положении.

Технический результат достигается также за счет использования способа упрочняющей обработки деталей, по которому в контейнер засыпают рабочую среду, устанавливают обрабатываемую деталь, сообщают ей вращательное движение и приводят рабочую среду в движение при помощи вращения ротора с лопатками в нижней части контейнера, а в соответствии с заявляемым изобретением, - в контейнере закрепляют деталь, предварительно выбрав положение ее размещения: горизонтальное или вертикальное, регулируют рабочий объем контейнера с помощью передвижного по высоте отражателя рабочей среды, после чего сообщают детали вращательное движение и осуществляют заданное воздействие на деталь потоком рабочей среды.

Кроме того, до начала обработки защищают поверхности детали, не требующие обработки.

Возможность установки деталей как в горизонтальном, так и в вертикальном положении, благодаря наличию соответствующих зажимов, расширяет диапазон обрабатываемых деталей и повышает эффективность способа обработки.

Крепление подшипниковых узлов с зажимами на пластинах с возможностью их вертикального перемещения позволяет регулировать высоту установки деталей в горизонтальном положении и повышает эффективность и равномерность обработки деталей сложных форм.

Регулирование рабочего объема контейнера путем изменения высоты крепления отражателя при помощи шпилек позволяет уменьшать количество рабочей среды, а также интенсифицировать процесс обработки, что повышает эффективность и установки, и способа обработки.

Использование листов полиамида для покрытия контейнера изнутри направлено на снижение шума работающей установки.

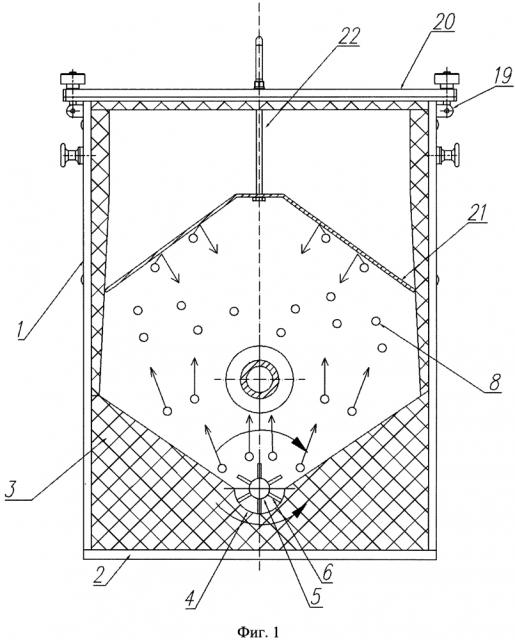

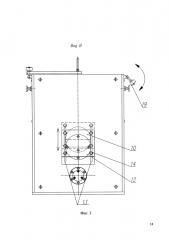

Устройство установки для упрочняющей обработки деталей поясняется чертежами, где изображены:

на фиг. 1 - вид спереди установки для упрочняющей обработки деталей;

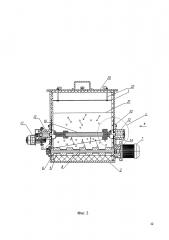

на фиг. 2 - вид сбоку установки;

на фиг. 3 - вид В фиг. 2;

на фиг. 4 - местный вид С фиг. 2;

на фиг. 5 - вид сбоку установки с дополнительной крышкой.

Установка для упрочняющей обработки деталей состоит из контейнера 1 с основанием 2 и поддоном 3, в выемке 4 которого параллельно основанию 2 размещен ротор 5 (фиг. 1, 2).

Лопатки 6 ротора 5 расположены со смещением. Ротор 5 приводится в движение от реверсивного двигателя 7. В контейнер 1 засыпается рабочая среда 8 (например, дробь или шарики).

На противоположных боковых стенках контейнера 1 выполнены отверстия 9, а снаружи закреплены пластины 10 (фиг. 2, 4) с отверстиями 11 для установки подшипниковых узлов 12. Дополнительные вертикальные пазы 13 (фиг. 3), выполненные в пластинах 10, позволяют регулировать высоту установки подшипниковых узлов 12 с помощью вертикального перемещения пластин 10, для фиксации которых предусмотрены винты 14.

В подшипниковых узлах 12 установлены зажимы 15 (фиг. 2, 4) с целью крепления обрабатываемой детали 16 в горизонтальном положении. Один из подшипниковых узлов 12 снабжен приводом от реверсивного двигателя 17 (фиг. 2) для вращения детали 16. Уплотнительные пластины 18 (фиг. 4) размещены в пазах (не показаны) между подшипниковыми узлами 12 и зажимами 15.

На стенках контейнера 1 предусмотрены откидные запирающие устройства 19 для фиксации съемной крышки 20 (фиг. 1, 3).

На крышке 20 закреплен отражатель 21 рабочей среды 8, установленный с возможностью изменения высоты его размещения, например, с помощью шпилек 22 (фиг. 1, 2). Отражатель 21 предназначен для изменения угла отражения рабочей среды 8 и может быть выполнен, например, в виде согнутой под углом пластины.

Для крепления детали 16 в вертикальном положении дополнительно изготовлены съемная крышка 20' (фиг. 5) и отражатель 21' со специальными отверстиями (не показаны) для крепления подшипникового узла 23 с зажимом 24 и с приводом от реверсивного двигателя 25.

Контейнер 1 выполнен из металла и покрыт изнутри полиамидом для предотвращения контакта с металлической рабочей средой. Полиамид не подвержен эффекту «шелушения», в отличие от металла, что позволяет сохранить рабочую среду 8 чистой от примесей и предотвратить попадание инородных частиц на поверхность детали 16. В целом применение полиамида повышает качество обработки деталей, а также приводит к снижению шума работающей установки.

Способ упрочняющей обработки деталей в описанной выше установке осуществляют следующим образом.

В контейнер 1 засыпают рабочую среду 8 (например, дробь или шарики) на необходимый уровень.

Предварительно до начала обработки защищают поверхности детали 16, не требующие обработки, например, при помощи заглушек из полиамида.

В зависимости от формы и размеров обрабатываемой детали 16 выбирают подходящее положение ее размещения: горизонтальное или вертикальное. В зажимах 15 в горизонтальном положении устанавливают для обработки деталь 16 в виде тела вращения, например, ось. В случае обработки детали 16 сложной формы, к примеру, шестерни, выбирают ее размещение в вертикальном положении и закрепляют в зажиме 24.

Зажимы 15 устанавливают в соответствующие подшипниковые узлы 12, изменяя высоту их установки в контейнере 1 путем вертикального перемещения пластины 10. При необходимости зажим 24 закрепляют в подшипниковом узле 23 на крышке 20'.

Рабочий объем контейнера 1 регулируют, изменяя высоту размещения отражателя 21 (21') в верхней части контейнера 1, например, при помощи шпилек 22, что позволяет подбирать оптимальные режимы обработки при упрочнении деталей 16 различного диаметра. В частности, опускание отражателя 21 приводит к уменьшению рабочего объема контейнера 1, что, как следствие, позволяет интенсифицировать процесс обработки детали 16 и использовать меньшее количество рабочей среды 8, а также установить двигатель 7 меньшей мощности.

Затем крышку 20 (20') с отражателем 21 (21') плотно фиксируют на корпусе 1 с помощью поворотных запирающих устройств 19.

Рабочую среду 8 приводят в движение с помощью ротора 5. После запуска двигателя 7 начинает вращаться ротор 5 с лопатками 6, придавая ускорение рабочей среде 8, которая приходит во взаимодействие с деталью 16.

Часть рабочей среды 8 продолжает двигаться вверх и меняет направление движения с помощью отражателя 21 (21'), что обеспечивает последующее соударение с деталью 16 под различными углами и способствует интенсификации процесса упрочнения.

Для вращения обрабатываемой детали 16 в заданном режиме включают электродвигатели 17 или 25. После чего рабочая среда 8 и обрабатываемая деталь 16 находятся в постоянном относительном перемещении, что интенсифицирует процесс обработки.

Пример осуществления способа упрочняющей обработки деталей в установке.

На основании результатов экспериментальных исследований утвержден специальный технологический процесс упрочнения деталей типа «болт», позволяющий упрочнять его поверхностный слой и повысить за счет этого эксплуатационные показатели.

В контейнер 1 засыпают рабочую среду 8 (стальные шарики диаметром 2-2,5 мм) до необходимого уровня на высоту 30+5 мм над осью ротора 5 с добавлением рабочей жидкости. Производят подготовку детали 16 (болта), а именно, защиту отверстий, резьбы и поверхностей, не подлежащих упрочнению.

Выбирают оснастку и закрепляют деталь 16 в контейнере 1 в горизонтальном положении с помощью зажимов 15.

Пластины 10 с подшипниковыми узлами 12 и с зажимами 15 фиксируют на стенках контейнера 1 таким образом, чтобы расстояние от оси детали 16 до верхнего слоя шариков было 110+10 мм. Крышку 20 плотно закрывают на корпусе 1 с помощью запирающих устройств 19.

Устанавливают отражатель 21 на высоту 70+5 мм от крышки 20 с помощью шпилек 22.

Сначала включают двигатель 17 и придают движение детали 16. Частота вращения детали 16 составляет 2+1 оборотов в минуту. Затем включают двигатель 7 и придают движение рабочей среде 8 с помощью ротора 5, который вращают в течение 10+1 минут с частотой 2700 оборотов в минуту. Останавливают вращение. Затем ротор 5 вращают в течение 10+1 минут в другую сторону.

Останавливают процесс. Открывают крышку 20, достают деталь 16 и сравнивает сплошность и однородность обработки поверхности с контрольным образцом-эталоном.

Применение передвижного по высоте отражателя 21 позволило уменьшить количество рабочей среды 8 на 10-15%, а также использовать двигатель 7 меньшей мощности.

Использование установки и способа для упрочняющей обработки деталей повышает равномерность обработки труднодоступных мест деталей сложной формы. Подбирая рабочую среду с соответствующими физическими свойствами и размерами, регулируя режим вращения ротора и детали, изменяя рабочий объем камеры с помощью передвижного по высоте отражателя можно обеспечивать широкий диапазон решаемых задач по упрочнению деталей, что повышает эффективность установки и способа обработки.

1. Установка для упрочняющей обработки деталей, содержащая контейнер для рабочей среды, в котором размещены ротор с лопатками и с приводом от двигателя, и подшипниковые узлы с зажимами для крепления обрабатываемой детали и с приводом от двигателя, отличающаяся тем, что подшипниковые узлы с зажимами для крепления детали в горизонтальном положении закреплены на снабженных вертикальными пазами пластинах, которые смонтированы на боковых стенках контейнера с возможностью вертикального перемещения, причем контейнер покрыт изнутри листами полиамида и снабжен крышкой, на которой закреплен отражатель рабочей среды.

2. Установка по п. 1, отличающаяся тем, что отражатель рабочей среды установлен на крышке с помощью шпилек с возможностью регулирования высоты его положения.

3. Установка по п. 1 или 2, отличающаяся тем, что в крышке дополнительно выполнено отверстие, в котором закреплен подшипниковый узел с зажимом для крепления детали в вертикальном положении.

4. Способ упрочняющей обработки деталей, включающий засыпку рабочей среды в контейнер, установку в него обрабатываемой детали, сообщение последней вращательного движения и приведение рабочей среды в движение при помощи вращения ротора с лопатками в нижней части контейнера, отличающийся тем, что в контейнере закрепляют деталь, предварительно выбрав горизонтальное или вертикальное положение ее размещения, регулируют рабочий объем контейнера с помощью передвижного по высоте отражателя рабочей среды, затем сообщают детали вращательное движение и осуществляют заданное воздействие на деталь потоком рабочей среды.

5. Способ по п. 4, отличающийся тем, что до начала обработки защищают поверхности детали, не требующие обработки.