Уплотнительный узел разъема камеры для обработки материалов энергией взрыва

Иллюстрации

Показать всеИзобретение относится к технике уплотнения разъемных соединений и может быть использовано, например, в камерах для обработки материалов энергией взрыва. Лабиринтное уплотнение выполнено в виде гребня, расположенного на одном фланце камеры, и ответного желоба, расположенного на другом фланце, двух углублений с размещенными в них О-образными уплотнительными кольцами. При этом фланец камеры с уплотнительными кольцами выполнен по меньшей мере с кольцевой канавкой, образующей кольцевую полость с противоположным фланцем и расположенной между желобом с гребнем и ближайшим O-образным уплотнительным кольцом. В упомянутой кольцевой полости гасится скорость газа, приникающего из уплотняемого объема через лабиринтное уплотнение, что повышает надежность уплотнительного узла. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к машиностроению, а именно к технике уплотнения разъемных соединений, и может быть использовано в технологическом оборудовании при обработке материалов взрывом и в проведении исследовательских работ в области физики взрыва.

В известной конструкции камеры (см. Патент SU №1658478, B21D 26/08, 1995) фланцевое быстроразъемное соединение при его смыкании герметизируют уплотнительным кольцом, уложенным в кольцевой канавке на фланце крышки. Уплотняемое место с самым большим отверстием в камере имеет высокую вероятность нарушения герметичности при подрыве заряда конденсированного взрывчатого вещества (ВВ). Наличие зазора по плоскости смыкания фланцев и близкое размещение кольца от места входа в зазор высокотемпературной среды приводит к преждевременному его повреждению.

В известной конструкции камеры (см. Патент RU №2228515, F42D 5/04, F42B 39/00, 2004) загрузочное отверстие герметично закрыто изнутри выпуклой силовой крышкой при помощи уплотнительного элемента. Но размещение уплотняемых поверхностей в грязной зоне усложняет контроль и поддержание уплотнительного элемента в состоянии, пригодном для проведения следующего подрыва.

За прототип принята (см. Патент US 7506568, F16L 23/18, 2009) конструкция разъемного соединения взрывозащитной оболочки, в которой для поддержания герметичности при подрыве заряда ВВ применено три уплотнительных О-образных кольца. Первое уплотнительное кольцо уложено в углубление на дне кольцевого желоба, расположенного на одной стороне уплотняемых поверхностей разъема, с которой стыкуется гребень, являющийся частью противоположной его стороны. Как гребень с ответным желобом, так и первое уплотнительное кольцо в рабочем состоянии узла препятствуют распространению пламени и горячих газов, образующихся во время взрыва, защищая второе и третье уплотнительные кольца. Однако применительно к условиям промышленного производства с коротким рабочим циклом, что, например, характерно для обработки материалов взрывом, возникает необходимость частой замены первого уплотнительного кольца для поддержания работоспособности последующего, чтобы не допустить разгерметизации. Это создает дополнительные трудности в работе, особенно с объектами с большим диаметром разъемного соединения.

В предлагаемом техническом решении задача состоит в совершенствовании конструкции уплотнительного узла для повышения надежности и увеличения срока его эксплуатации в объектах с применением конденсированных взрывчатых веществ.

В предлагаемом уплотнительном узле для обеспечения надежности и продолжительной его эксплуатации путем предохранения уплотнительных колец от выгорания, на одной из плоскостей разъемного соединения выполнена одна, как минимум, канавка на участке между стыком гребня с желобом и местом размещения двух, как минимум, уплотнительных О-образных колец. Поверхности гребня и желоба подготовлены для их сопряжения с минимально допустимым зазором по контуру их поперечного сечения. В рабочем положении гребень с желобом образуют лабиринтное уплотнение, а канавка с прилегающей к ней поверхностью противоположного фланца образует кольцевую полость. При подрыве заряда ВВ сопряжение гребня с желобом и кольцевая полость препятствуют продвижению высокотемпературной среды к месту размещения О-образных уплотнительных колец. Участок сомкнутых поверхностей с лабиринтным уплотнением ограничивает массоперенос продуктов детонации в кольцевую полость. В кольцевой полости происходит смешивание сред: поступившей в нее по кольцевому зазору смыкания и охлаждающей, заключенной в полости. При перемешивании часть тепла, выделившегося при торможении потока в полости, усваивается средой, содержащейся в ее объеме, что приводит к понижению температуры образованной смеси. При нарушениях в контакте уплотняемых поверхностей по их периметру, вызываемых ударно-волновым воздействием, количество кольцевых полостей в уплотнительном узле увеличивают на один и более. Эффективность смешивания при прохождении по кольцевым полостям повышается, что уменьшает различие температуры смеси по всему периметру при взаимодействии с близлежащим уплотнительным кольцом. Сопротивление движению потока возрастает, что обеспечивается дросселированием среды при прохождении ее через щелевые зазоры смыкания.

Предлагаемое техническое решение поясняется графическим материалом.

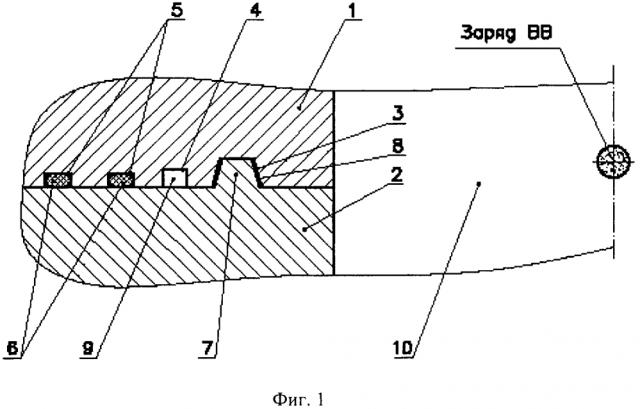

На фиг. 1 показан фрагмент уплотнительного узла с одной кольцевой полостью прямоугольного поперечного сечения.

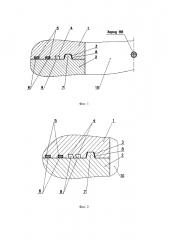

На фиг. 2 показан фрагмент уплотнительного узла с двумя концентричными профилированными канавками.

Уплотнительный узел (см. фиг. 1 и 2) содержит фланцы 1 и 2. На фланце 1 выполнен желоб 3, канавка(и) 4 и два углубления 5 с О-образными уплотнительными кольцами 6. На фланце 2 - гребень 7. Желоб 3 и гребень 7 образуют лабиринтный щелевой зазор с его уширением 8 по сопрягаемым боковым граням. Канавка 4 (см. фиг. 1 и 2) выполнена П-образной формы или другого профиля и количества, и расположена на участке между лабиринтным уплотнением и ближайшим О-образным уплотнительным кольцом 6 в углублении 5, образующую с поверхностью фланца 2 кольцевую(ые) полость(и) 9. Кольцевая канавка 4, углубления 5 и желоб 3, сопряженный по плоскости разъема с гребнем 7, концентричны. В случае выполнения на фланце 1 двух и более концентричных профильных канавок 4, последние образуют с поверхностью фланца 2 полости 9, имеющие в сечении трапецию с наклоном боковых стенок навстречу потоку продуктов детонации с углом наклона более 90°. Уплотнительный узел герметизирует полость 10, в которой размещают заряд ВВ.

Уплотнительный узел работает следующим образом.

Взрыв заряда ВВ (см. фиг. 1 и 2) в полости 10 генерирует высокую температуру и давление газовой среды с продвижением по уплотнительному узлу, а именно по щелевому зазору с уширением 8 к месту размещения уплотнительных колец 6. С ростом давления в полости 10 растет сопротивление движущемуся потоку как на плоских участках смыкания по неплотному контакту поверхностей фланцев 1 и 2, так и на участках лабиринтного уплотнения - сопряжения гребня 6 с желобом 3, и кольцевой полости 9. В период движения потока участки с плоским контактом сопрягаемых поверхностей работают по принципу щелевого уплотнения, гребень 7 с ответным желобом 3 совместно с кольцевой полостью 9 работают по принципу лабиринтного уплотнения. Это препятствует распространению продуктов детонации ВВ. В этот момент энергия потока затрачивается на трение о стенки развитой поверхности по длине пути и в местах с резким изменением направления и проходного сечения. В кольцевой полости 9 часть тепла, выделяющегося при торможении, усваивается заключенной в ней средой, имеющей температуру до подрыва ВВ. Температура смеси, образовавшейся при взаимопроникновении сред: поступающей в нее и заключенной в ней, понижается. Снижением температуры продуктов детонации ВВ, вступающих в контакт с первым уплотнительным О-образным кольцом 6, обеспечивают более продолжительную работу уплотнительного узла и создают необходимый ресурс герметичной работы.

Две кольцевые полости 9 (см. фиг. 2) улучшают качество смешивания сред со снижением температуры при перетекании из первой, примыкающей к лабиринтному уплотнению, во вторую. Встречным наклоном боковых стенок в кольцевых полостях 9 достигается наибольшее сопротивление потоку продуктов детонации на участке дросселирования по щелевому зазору смыкания с более выравненной температурой смеси по всему периметру на выходе из второй кольцевой полости 9.

Важно, что замена одной большой кольцевой полости на ряд полостей, равных или разных по площади и форме сечения обеспечивает более низкую температуру торможения среды по всему периметру ее взаимодействия с эластичным уплотнительным О-образным кольцом 6. Этому способствует улучшение перемешивания смеси, распределенной по ряду введенных в уплотнительный узел полостей, рост сопротивления ее движению при перетекании из полости в полость по щелевым участкам смыкания, где проявляется эффект дросселирования, и увеличение поверхности охлаждения в образованных полостях. Таким образом, уплотняющие эластичные кольца 6, эффективно защищены от взрывной нагрузки и горячих газов, что создает необходимый резерв герметизации уплотнительного узла, увеличение надежности и продолжительности работы.

Заявляемая конструкция уплотнительного узла выполнена на экспериментальной взрывной камере с диаметром в разъеме 2 метра и возможностью подрыва заряда ВВ до 5 кг в КТФ ИГиЛ СО РАН.

1. Уплотнительный узел разъема камеры для обработки материалов энергией взрыва, содержащий фланцы с лабиринтным уплотнением, выполненным в виде гребня, расположенного на одном фланце, и ответного желоба, расположенного на другом фланце, двух углублений с размещенными в них О-образными уплотнительными кольцами, отличающийся тем, что фланец с уплотнительными кольцами выполнен по меньшей мере с кольцевой канавкой, образующей кольцевую полость с противоположным фланцем и расположенной между желобом с гребнем и ближайшим O-образным уплотнительным кольцом.

2. Уплотнительный узел по п. 1, отличающийся тем, что кольцевая канавка в сечении выполнена П-образной формы.

3. Уплотнительный узел по п. 1, отличающийся тем, что количество кольцевых полостей, образованных кольцевыми канавками, превышает одну.

4. Уплотнительный узел по п. 1, отличающийся тем, что упомянутые кольцевые полости в сечении выполнены формой, отличной от прямоугольной.

5. Уплотнительный узел по п. 3, отличающийся тем, что упомянутые кольцевые полости имеют равные площади сечения.

6. Уплотнительный узел по п. 3, отличающийся тем, что упомянутые кольцевые полости имеют различные площади сечения