Способ резки проката и штамп для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в заготовительном производстве для разделения проката в виде прутков. Резку прутка осуществляют скручиванием с последующим разделением пластическим сдвигом одной части относительно другой. Разделение прутка проводят при соотношении величины текущей деформации пластического кручения γi к величине деформации сдвига εmax : в процессе резки величину усилия зажатия прутка уменьшают пропорционально уменьшению усилия резки. Штамп содержит станину, ножи и гидроподушку с выталкивателем. Штамп снабжен ползуном и прижимом. Ползун размещен на выталкивателе с возможностью вертикального перемещения, а прижим - на станине. На обращенных друг к другу поверхностях ползуна и прижима выполнены клиновые каналы, в которых размещены вкладыши-ножи, подпружиненные относительно друг друга на разжим. Штамп снабжен двумя проставками и двумя имеющими возможность контакта с ними траверсами. Одна проставка установлена на станине и имеет возможность взаимодействия с траверсой, контактирующей с прижимом. Вторая установлена на выталкивателе и имеет возможность взаимодействия с траверсой, контактирующей с ползуном. В результате обеспечивается повышение качества заготовки. 2 н.п. ф-лы, 9 ил.

Реферат

Группа изобретений относится к области машиностроения и может быть использована в заготовительном производстве для разделения проката в виде прутков, в том числе, фасонного профиля на заготовки.

Известен способ резки проката на заготовки путем зажима прутка с двух сторон относительно плоскости реза и скручивания его на предварительно определенную величину радиуса застойной зоны материала проката с последующим смещением разделяемых частей проката одна относительно другой на величину, превышающую радиус застойной зоны.

(см. а.с. СССР №849626, МПК B23D 23/04, 2005 г.)

Недостатком данного способа является низкое качество поверхности реза, так она состоит из двух зон - наружной (от внешней поверхности вглубь материала детали на величину начала радиуса застойной зоны) и внутренней (от окончания радиуса застойной зоны до центральных слоев детали). Поверхности указанных зон отличаются друг от друга физико-механическими свойствами, что является показателем низкого качества реза.

Известен способ резки проката на заготовки с нанесением кольцевой канавки на место реза разрезаемого проката, а разделение проката производят за счет скручивания его зоны реза с одновременным растяжением.

(см. а.с. СССР №182671, МПК B21D, B23D, 1966 г.).

Недостатком данного способа является низкая производительность резки, так как она включает выполнение операции по образованию канавки, а также невысокое качество поверхности реза из-за присутствия скола, образованного неровной дефектной поверхностью. Это не позволяет использовать данный способ в условиях крупносерийного и массового производства.

Известен способ резки прутковых заготовок, включающий зажим и вращение заготовки, приложение усилия изгиба к консольной части заготовки и разделение заготовки, при этом величину изгибающего момента в процессе резки изменяют в обратно пропорциональной зависимости относительно изменения глубины прорези путем изменения плеча приложения усилия изгиба.

(см. а.с. СССР №1402410 A1, МПК B23D 23/04, 1988 г.)

Недостатком данного способа является низкое качество плоскости реза из-за имеющихся сколов на поверхности реза.

Все рассмотренные выше способы характеризуются низким качеством поверхности реза, так как используемые в них операции разделения основаны на хрупком сколе (микроскопических разрывах), дефектной зоны, в которой при нагреве заготовки, например, под штамповку из нее деталей, образуются напряжения - первоисточники продольных трещин.

Известен штамп для резки прутковых заготовок, зажимаемых в полости, образованной рабочими вкладышами, и состоящий из подвижной и неподвижной опорных плит, двух ползушек со шлицами и двух клиньев со скошенными поверхностями, позволяющих сохранять постоянным отношения усилия зажима к усилию среза в процессе резки. Клинья жестко связаны с подвижной ползушкой штампа и взаимодействуют с ползушками, снабженными полостями с клиновыми скосами, воздействующими на взаимно подпружиненные рабочие вкладыши, охватывающие разрезаемую заготовку.

(см. а.с. СССР №156032, МПК B23D 23/04, 1963 г.).

Недостатком данного штампа является низкое качество торцевой поверхности отделяемой части заготовки вследствие неравномерного распределения напряжений в плоскости поперечного сечения заготовки с деформациями растяжения центральной части срезаемой зоны.

Известно устройство для резки проката, содержащее станину, ножи, один из которых смонтирован на станине, а другой на ползуне, размещенном на гидравлической подушке с возможностью перемещения посредством привода. Ножи имеют возможность поворота посредством привода, выполненного в виде гидроцилиндра и системы рычагов относительно друг друга в противоположные стороны в плоскости, перпендикулярной оси каналов ножей, и выполнены разъемными в плоскости, параллельной горизонтальной плоскости, проходящей по оси каналов, причем нижняя часть одного ножа смонтирована на станине, другого - на ползуне, а верхние части этих ножей связаны с приводом их поворота.

В процессе работы устройства заготовку посредством ножей зажимают с двух сторон относительно плоскости реза, скручивают ее в плоскости реза поворотом ножей в противоположные стороны, а разделение заготовки осуществляют осевым перемещением одного ножа относительно другого.

(см. патент РФ №2566102, МПК 2015 г.) наиболее близкий аналог для способа и штампа.

Недостатком устройства для резки проката и реализуемого им способа резки является невысокое качество резки заготовки (наличие затертости-вмятин образующей круга) в результате проскальзывания заготовки внутри ножей при поворота последних в разных направлениях, вследствие большого разброса допусков на размер разрезаемого прутка, что приводит к недостаточному усилию скручивания зоны реза заготовки. Это приводит к увеличению усилия разделения заготовки при относительном радиальном смещении частей прутка и к образованию сколов на поверхности реза.

Проведенный анализ показал, что общим недостатком рассмотренных аналогов является невысокое качество реза, характеризующееся сколами, вырывами, заусенцами, трещинообразованием на торцевой поверхности разрезаемых заготовок и затертостью-смятием образующих поверхностей, вследствие неравномерного распределения напряжений и наличия растягивающих напряжений в зоне резки.

Техническим результатом группы изобретений является повышение качества поверхности реза заготовки за счет создания в зоне реза осевых сжимающих напряжений и окружных сдвигов структуры заготовки, а также за счет регулирования отношения усилия зажима к усилию резки в процессе разделения заготовки, что предотвращает спонтанное разрушение материала заготовки скалыванием и устраняет инерцию сдвига.

Указанный технический результат обеспечивается тем, что в способе резки сортового металлического проката, осуществляющим зажатие прутка без зазора относительно друг друга двумя зажимами, поворот их вокруг общей геометрической оси в противоположные стороны и разделение прутка на мерные части, новым является то, что разделение прутка производится посредством поперечного пластического сдвига одной части относительно другой, при соотношении текущей деформации пластического кручения γi к предельной деформации сдвига εmax в плоскости их разделения, в диапазоне от 0,1 до 1, что выражается неравенством: , при этом, величина усилия зажатия прутка Рсж по обе его стороны уменьшается пропорционально уменьшению усилия резки Ррез.

В штампе для резки проката, содержащем станину, ножи, а также установленную в станине с возможностью вертикального перемещения гидроподушку с выталкивателем, новым является то, что штамп оснащен ползуном и прижимом, выполненными разъемными с возможностью их соединения посредством замка и оснащенных приводами их поворота в противоположные стороны, ползун размещен на выталкивателе с возможностью вертикального перемещения, а прижим - на станине, на обращенных друг к другу поверхностях ползуна и прижима выполнены клиновые каналы, в которых размещены вкладыши-ножи, подпружиненные друг относительно друга на разжим, при этом, штамп двумя снабжен двумя проставками, а также двумя имеющими возможность контакта с ними траверсами, имеющими привод вертикального перемещения, при этом, одна проставка установлена на станине, и имеет возможность взаимодействия с траверсой, контактирующей с прижимом, а вторая установлена на выталкивателе и имеет возможность взаимодействия с траверсой, контактирующей с ползуном.

Улучшение качества структуры плоскости среза заключается в создании в зоне среза осевого сжатия за счет скручивания заготовки между двумя парами ножей, что в сочетании с радиальным обжатием заготовки со стороны этих ножей, создает в зоне резки гидростатическое давление. Создание в зоне среза объемного напряженного деформированного состояния сжатия в прутковом материале способствует чистому пластическому срезу без скола и трещин, при этом осевые сжимающие напряжения достигают значительных величин, при которых напряжение зажима ножами прутковой заготовки больше или равно напряжению ее текучести среза, σзаж≥σs.

Скручивание создает эффект осевой деформации, который благоприятно влияет на состояние трехосного неравномерного сжатия, обеспечивая высокое гидростатическое давление, под действием которого изменяется характер процесса образования сколов - полностью исключается разрушение, происходит выравнивание осевого зазора в угловом направлении. Разделение происходит путем пластического сдвига и обеспечивает плоскую зеркально-гладкую поверхность торцов среза.

Граничные условия скручивания объясняются следующим образом:

- при наложении на зону разрезки заготовки деформации кручения γ01, меньшего 0,1 предельной деформации кручения γmax, эффект осевой деформации недостаточно выражен для создания в зоне резки гидростатического давления, необходимого для качественного среза и, в этом случае, разделение заготовки происходит в режиме дифференцированного зажима согласно а.с. СССР №156032, со всеми недостатками;

- при наложении на зону разрезки деформации кручения, равной предельной деформации γmax для данного материала заготовки, гидростатическое давление, возникающее от действия эффекта осевой деформации скручивания, будет препятствовать разделению заготовки на части, что приводит к значительному повышению усилия для ее разделения, сопровождаемое разрушением режущего инструмента.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

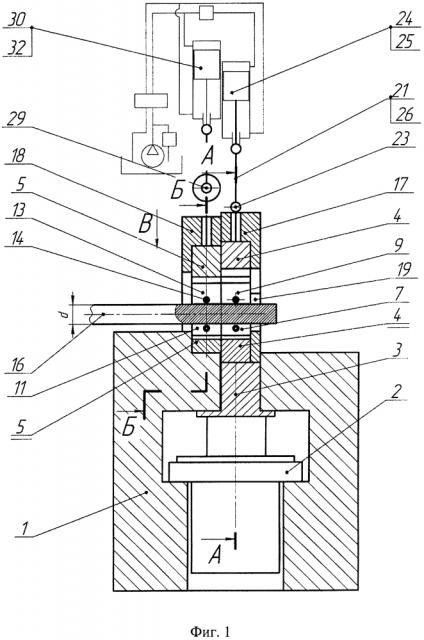

- на фиг. 1 - схема штампа для резки проката, исходное положение, вид спереди, продольный разрез;

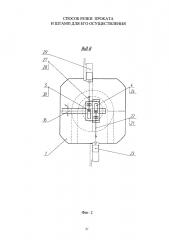

- на фиг. 2 - вид В по фиг. 1 (вид сверху);

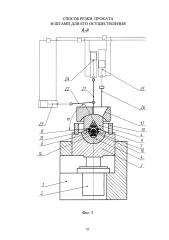

- на фиг. 3 - разрез А-А по фиг. 1 (конструктивные элементы штампа в исходном положении);

- на фиг. 4 - разрез А-А по фиг. 1 (конструктивные элементы штампа в конечном положении);

- на фиг. 5 - разрез Б-Б по фиг. 1 (конструктивные элементы штампа в исходном положении);

- на фиг. 6 - разрез Б-Б по фиг. 1 (конструктивные элементы штампа в конечном положении);

- на фиг. 7 - вид сбоку, конструктивные элементы штампа в момент скручивания заготовки;

- на фиг. 8 - вид сбоку, конструктивные элементы штампа в момент разделения заготовки;

- на фиг. 9 - алгоритм управления работой штампа.

Штамп для резки проката содержит станину 1, в которой размещена гидроподушка 2, контактирующая с выталкивателем 3, установленном в канале станины с возможностью вертикального перемещения. На верхней плоскости выталкивателя выполнено углубление цилиндрической формы.

Штамп оснащен ползуном 4, состоящим из двух частей, - верхней и нижней, разъемно соединенных друг с другом посредством замка. Верхняя поверхность верхней части ползуна 4 и нижняя подложки имеют цилиндрическую форму. Нижняя часть ползуна 4 своей цилиндрической поверхностью размещена в цилиндрическом углублении выталкивателя 3. Ползун 4 имеет возможность поворота относительно выталкивателя 3.

На верхней плоскости станины 1 рядом с каналом, в котором размещен выталкиватель 3, выполнено углубление цилиндрической формы, в котором установлен прижим 5, состоящий также из двух частей - верхней и нижней, разъемно соединенных друг с другом посредством замка. Верхняя поверхность верхней части прижима и нижняя нижней его части имеют цилиндрическую форму. Прижим цилиндрической поверхностью своей нижней части размещен цилиндрическом углублении станины 1.

Ползун 4 и прижим 5 контактируют друг с другом боковыми сторонами без зазора (фиг. 1) и имеют возможность поворота посредством привода относительно оси зажимов в противоположных друг другу направлениях.

На обращенных друг к другу поверхностях верхней и нижней частей ползуна 4 и прижима 5 выполнены клиновые параллельные друг другу каналы.

В клиновом канале нижней части ползуна 4 установлен вкладыш-нож, выполненный из двух частей 6 и 7. Каждая часть вкладыша-ножа имеет скошенные поверхности, контактирующие с клиновыми поверхностями канала. В верхней части ползуна, аналогичным образом, установлен вкладыш-нож, также выполненный из двух частей 8 и 9. Аналогично ползуну 4, в прижиме 5 также установлены вкладыши-ножи, 10-11 и 12-13. Части вкладышей-ножей 6-7, 8-9, а также 10-11, 12-13 подпружинены друг относительно друга на разжим упругими элементами, соответственно 14, 15, предназначенными для обеспечения постоянного контакта наружных скошенных поверхностей вкладышей-ножей со скошенными, клиновыми поверхностями каналов ползуна 4 и прижима 5. Это позволяет в исходном положении ползуна 4 и прижима 5 удерживать рабочие поверхности вкладышей-ножей на расстоянии, обеспечивающем свободное прохождение прутковой заготовки 16.

Верхние части ползуна 4 и прижима 5 своими цилиндрическими поверхностями контактируют с цилиндрическими поверхностями траверс (соответственно 17 и 18).

На станине 1 и выталкивателе 3 располагаются проставки 19 и 20, которые ограничивают вертикальный ход траверс 17 и 18 соответственно. При смыкании траверс 17-18 с проставками 19-20 образуются цилиндрические полости, внутри которых ползун 4 и прижим 5 имеют возможность свободно поворачиваться вокруг своих геометрических центров, совпадающих с геометрической осью зажимов - осями симметрии вкладышей-ножей 6-9 и 10-13.

Ползун 4 шарнирно, соединенными друг с другом рычагами 21 и 22, соединен со штоками соответственно бокового 23 и вертикального 24 гидроцилиндров. Гидроцилиндры 23 и 24 предназначены для поворота ползуна 4 на угол θ.

Траверса 17 связана со штоком гидроцилиндра 25 посредством рычага 26.

Прижим 5 рычагами 27 и 28 соединен со штоками бокового 29 и вертикального 30 гидроцилиндров, которые реализуют поворот прижима 5 на угол ϕ (фиг. 6).

Траверса 18 посредством рычага 31 соединена со штоком гидроцилиндра 32.

Гидроцилиндры 25 и 32 предназначены для обеспечения заданного усилия зажима прутковой заготовки 16 на всем протяжении ее разрезки.

Углы поворота ползуна и прижима θ и ϕ образуют угол скручивания зоны реза заготовки ω=θ+ϕ, который, в зависимости от вязкости материала заготовки, может составлять от 6 до 25°.

Усилие зажатия вкладышами-ножами основной части прутковой заготовки (α1, β1) должно отличается в большую сторону от усилия зажатия вкладышами-ножами отделяемой части мерной заготовки (α2, β2) на несколько процентов, что связано с процессом увеличения длины отрезанной мерной части заготовки на десятые доли процента, после ее освобождения от сжатия вкладышей-ножей. Величины углов наклона скошенных поверхностей клиновых зажимов α и β выбирают в пределах от 45° до 75°, при этом эти углы могут быть равными между собой. Граничные значения соотношения усилия зажатия заготовки к усилию разделения ее на отдельные части определены механическими свойствами материала заготовки и находятся из соотношения Рзаж=(1…3,7)⋅Ррез. Для «мягких» материалов (свинец) отношение усилие зажима выбирается и поддерживается равным усилию его разделения Рзаж=1⋅Ррез, для «жестких» материалов (высоколегированных сплавов), усилие зажима не должно превышать Рзаж=3,7⋅Ррез величины усилия среза, при повышение усилия зажима разделение заготовки на части сопровождается разрушением кромок режущего инструмента.

Штамп оснащен системой ЧПУ, например, модели NCT 104/FS (на фиг. не показана), преобразующей сигналы, поступающие от датчиков, связанных с управляющей программой, выполненной в соответствии с международным стандартом ISO 6983. Рычаги 21-22, 26 и 27-28, 31 оснащены датчиками перемещения и поворота относительно ползуна 4 и прижима 5, которые, в свою очередь, оснащены датчиками давления.

Программирование управляющих программ осуществляется согласно стандарту ISO 6983. Управляющие программы по 3D модели резки прутковой заготовки загружаются в постпроцессор и выставляются в исходное положение (см. фиг. 9). Контроль за текущей деформацией кручения γi проводят датчиком момента кручения, а величину деформации пластического сдвига контролируют датчиком силы.

Исходными параметрами для программирования перемещения исполнительных органов (гидроцилиндров) являются данные механических испытаний прутковой заготовки на предельные деформации кручения и среза, а также кинематический - осевое перемещение прутковой заготовки и удаление отрезанной ее части из зоны резки.

Заявленный способ осуществляют следующим образом

В исходном положении гидроцилиндры 23-24 и 25, связанные с ползуном 4 и гидроцилиндры 29-30 и 32, связанные с прижимом 5, находятся в исходном положении, при котором обеспечивается максимальный зазор между проставками 19 и 20 и траверсами 17 и 18.

Когда верхние нажимные части ползуна 4 и прижима 5 отведены от нижних своих подложек, части вкладышей-ножей 6-7, 8-9 и 10-11, 12-13 посредством упругих элементов 14-15 отведены друг от друга, обеспечивая максимальный зазор между рабочими частями вкладышей-ножей.

Прутковую заготовку 16 из сортового проката диаметром d устанавливают между верхними 8-9, 12-13 и нижними 6-7, 10-11 вкладышами-ножами и укладывают на рабочую поверхность вкладышей-ножей 6-7 и 10-11.

Включают в работу гидроцилиндры 24, 25 и 30, 32, штоки которых перемещают траверсы 17-18 до контакта их с проставками 19-20, и придавливают нажимные части ползуна 4 и прижима 5 на их подложки, образуя между траверсой 17 и выталкивателем 3, также как и между траверсой 18 и станиной 1, замкнутое пространство, обеспечивающее, с одной стороны, свободный поворот ползуна 4 и прижима 5 вокруг своих геометрических центров и вписанных в них ножей-вкладышей, с другой стороны, - замыкают ножи-вкладыши вокруг прутковой заготовки 16 с усилием сжатия, обеспечивающего заданный диапазон усилия обжатия k, за счет скошенных углов α и β, выполненных в ползушке 4 и прижиме 5, и ответных им скошенных плоскостей, выполненных на опорных поверхностях вкладышей-ножей, контактирующих с ними.

В результате верхние вкладыши-ножи 8-9 и 12-13 прижимают заготовку 16 к нижним вкладышам-ножам 6-7 и 10-11. Верхняя нажимная и нижняя подложка ползуна 4 и прижима 5 соединяются посредством замка. Под действием углов наклона (α, β), выполненных на внутренней поверхности ползуна 4 (угол α) и прижима 5 (угол β), заготовка зажимается вкладышами-ножами с усилием разрезки заготовки и более, в зависимости от величины этих углов (α, β).

При углах зажима прутковой заготовки α, β менее 45°, усилие сжатия прутковой заготовки может быть недостаточной для удержания заготовки от проскальзывания, и резка будет соответствовать условиям резки по а.с. СССР №156032.

При угле более 75° усилие сжатия прутковой заготовки значительно вырастает, что может привести к разрушению режущих кромок вкладышей-ножей.

Далее постпроцессор системы управления подает команду управляющим программам на разворот ползуна 4 и прижима 5 соответственно на заданные программой углы θ и ϕ. При этом боковой гидроцилиндр 23 рычагом 22 перемещает рычаг 21 от вертикальной оси штампа и разворачивает пару вкладышей-ножей 6-9 в правую сторону от вертикальной оси на угол θ (фиг. 4). Одновременно с этим боковой гидроцилиндр 29 через рычаг 28 перемещает рычаг 27 от вертикальной оси штампа и разворачивает другую пару вкладышей-ножей 10-13 в левую сторону от вертикальной оси на угол ϕ (фиг. 6). Таким образом, ползун 4 и прижим 5, разворачиваются в противоположные относительно к плоскости среза стороны, проводя скручивание зоны разрезки прутковой заготовки 16. При этом, по мере достижения в зоне скручивания заданного напряженно-деформированного состояния σзаж≥σs установленного диапазона постпроцессор дает команду исполнительному органу - гидроцилиндрам 23, 24 и 25 на проведение пластического сдвига, путем перемещения выталкивателя 3 вниз (фиг. 7).

При этом датчики перемещения фиксируют в режиме он-лайн движение выталкивателя 3, а датчики давления фиксируют величину усилий резки прутковой заготовки, при этом за счет разных величин углов зажима α и β усилие сжатия вкладышами-ножами 6-7, 8-9 и 10-11, 12-13 прутковой заготовки будут различаться в соответствии с различием величины углов α и β.

Величина зажима ножами-вкладышами 6-7, 8-9 и 10-11, 12-13 прутковой заготовки выбирается из условий значения механических свойств стальной (низкой, средней, высокой твердости) или цветной (алюминий, бронза, медь) прутковой заготовки и рассчитываются по уравнению Рзаж=k⋅Ррез, где k выбирается в пределах от 1 до 3,7 (k=1÷3,7). Сначала зажим вкладышами-ножами прутковой заготовки идет по нарастанию с заданным коэффициентом k, а после начала резки - по убыванию, в соответствии с убыванием усилия резки.

В местах зажима ножами прутковой заготовки, под действием радиального сжатия возникают растягивающие напряжения, сопровождаемые тенденцией осевого удлинения материала заготовки, что, во-первых, оказывает негативное влияние на стойкость режущих кромок ножей, во-вторых, на механическую прочность конструкции крепления упора, регламентирующего длину отделяемой части заготовки.

Для устранения выше обозначенных тенденций, в первом случае, величина усилия зажима вкладышами-ножами 6-7, 8-9, отрезаемой мерной части заготовки, расположенными на ползуне 4 должна быть меньше величины усилия зажима вкладышами-ножами 10-11, 12-13 основной части прутковой заготовки 16, расположенными на прижиме 5. Так как величина усилия зажима заготовки зависит от улов α и β скошенных поверхностей на вкладышах-ножах, то регулируя углами α и β (α<β) можно добиться нужного соотношения разницы величины зажимов. Из практического опыта предлагается установить разницу между углом зажима основной части прутковой заготовки β и углом зажима отрезаемой мерной частью заготовки α равным в (1÷3)%, указанная разница в величине углов обеспечивает заданный уровень зажима отрезаемой части мерной заготовки.

Если угол β будет меньше чем угол (α+1°) то эффект релаксации отрезаемой части заготовки будет незначительным и напряженно-деформированное состояние (НДС) не будет отличаться от НДС, при котором углы α и β равны. Если угол β будет больше чем угол (α+3°) усилие сжатия заготовки будет неоправданно завышено, что может привести к разрушению режущих кромок вкладышей-ножей.

Во втором случае, для устранения механического разрушения конструкции крепления упора, фиксирующего величину мерной длины отрезаемой части заготовки, упор делают упруго подвижным, устанавливая его на упругий элемент, компенсирующий указанное выше осевое удлинение.

Гидравлическая подушка 2, управляемая ЭВМ от датчиков давления, под действием исполнительного органа перемещается вниз на величину h (фиг. 8), принуждая перемещаться выталкиватель 3, а следовательно происходит опускание вкладышей-ножей 6-9, расположенных в ползуне 4, что приводит к пластическому разделению на части прутковой заготовки сортового проката 16 (фиг. 8). Кроме того, так как гидравлическая подушка 2 выполняет роль упругого элемента, она в силу своих технических характеристик устраняет гидравлический удар инерции срыва.

Контроль параметров резки со скручиванием реализуется постпроцессором и управляющими программами ЧПУ штампа.

После разделения заготовки на части гидроцилиндры 23-24, 25 и 29-30, 32 возвращаются в исходное положение, а гидроподушка 2 возвращает в исходное положение ползун 4, при этом упругие элементы 14-15 раздвигают полувкладыши-ножи 6-9 и 10-13 и устанавливают их в исходное положение, а отрезанная часть прутковой заготовки извлекается из зоны резки. С этого момента штамп готов к повторению цикла работ.

Штамп обеспечивает осевое скручивание прутковой заготовки с одновременным наложением поперечного сдвига при условии дифференцированного зажима разделяемых частей. Дифференцированный зажим обеспечивает мягкое разделение прутковой заготовки на части без жесткого инерционного срыва, так как регулирует отношение усилия - сжатия разделяемых частей прутка к усилию его резки. Отрезанные мерные части заготовки лишены дефектов, присущих заготовкам, получаемых методами традиционной рубки на механических прессах и пресс-ножницах: растрескивание, утяжины, смятие кромок, сколы, овализация поперечного сечения, заусенцы.

Пример осуществления способа.

Прутковую заготовку ∅36 мм и длиной 105 мм из стали 30ХГСА ТУ 14-1-3238-2006 устанавливали в штамп до упора, определяющего длину отделяемой мерной части заготовки. Предел прочности прутковой заготовки на растяжение σв, в зависимости от термической ее обработки составлял от 655 до 1080 МПа, при этом сила резки, Ррез=σрез⋅Fсеч, находилась в зависимости от σрез=(0,25÷0,75)σв и составляла не более 80 тс.

Резка заготовки осуществлялась на установке, включающей две гидростанции модели ГСЭ2МР-19/12-116/24-Д250Т-ХРРП (два электродвигателя 45,0 кВт и 5,5 кВт, 380 В, давление - 19/12 Мпа, подача насоса - 116/24 л/мин, объем гидробака - 250 л.) одна из которых связана с гидроцилиндрами вертикального перемещения (24-25 и 30, 32), другая - с гидроцилиндрами горизонтального перемещения (23 и 29).

Гидроподушка настраивается на режим работы от датчика давления, при этом начальное усилие составляет 0,1 от усилия резки прутковой заготовки (Ргп=0,1⋅Ррез) и по мере резки усилие противодавления возрастает до усилия начальной резки прутковой заготовки (Ргп=Ррез).

За расчетный крутящий момент принимался наибольший длительно действующий момент на валу двигателя Мкр=328 725 кгс⋅см, крутящий момент на валу электродвигателя составил Мкр=9950 Н⋅м.

По мере кручения, осевое усилие (распор) выражается уравнением:

где R - радиус заготовки, r - текущий радиус в зависимости от сдвига - интенсивности напряжений при растяжении образца до интенсивности деформации - величина накопленной деформации кручения - интенсивность напряжений при кручении образца до интенсивности деформации - величина накопленной деформации при растяжении

Для углеродистой стали коэффициент пропорциональности k зажима прутковой заготовки принимали равным k=2,5; при этом усилие зажима прутковой заготовки вкладышами-ножами составляло не более 200 тс.

Угол клинового зажима α на ползуне составил 65°, максимальное усилие зажима - на прижиме угол β принимался равным 68° - усилие зажима составило порядка а осевое распорное усилие, согласно уравнению составило порядка ρос=86÷100 тс.

Проставками 19-20 осуществляли фиксацию траверс 17-18, скошенные клиновые поверхности реализовывали дифференцированный зажим прутка. Разрезка прутковой заготовки на отдельные части в условиях дифференцированного зажима проводилась путем перемещения вертикальных гидроцилиндров 24, 25 и бокового гидроцилиндра 23.

В плоскости среза заготовки создавались осевые сжимающие напряжения, способствующие пластическому течению металла и получению чистого среза. Осевые распорные усилия достигали 20% от усилия резки, скорость сдвиговой деформации скручивания составляла до 9⋅10-4 с-1.

Усилие резки, вследствие уменьшения площади поперечного сечения, резко уменьшалось, автоматическое подстраивание усилия зажима заготовки к усилию ее среза позволило производить «мягкое» разделение заготовки на части.

Угол поворота ползуна 5 относительно вертикальной оси устройства составил θ=6°, прижима - ϕ=7°. Сумма углов поворота клиновых зажимов ω вокруг геометрического центра заготовки составила (ϕ+θ)=13°.

Если обозначить горизонтальную плоскость, проходящую через ось заготовки в исходном положении через 00-00 (фиг. 7), то после разрезки заготовки, ось отрезанной части опустится вниз и примет положение 01-01, при этом расстояние между плоскостями составит величину, равную h (фиг. 8).

При подъеме вертикальных гидроцилиндров 24 и 2 наверх, отрезанная мерная часть прутка, удлиняясь, отводит подпружиненный упор в сторону. После принятия штампом исходного положения вкладыши-ножи 6-9 и 10-13, за счет упругих элементов 14-15 возвращаются в исходное положение, освобождая пруток 16 и отрезанную мерную часть прутка от захвата. Освобожденный от захвата свободный конец отрезанной мерной части прутка перевешивается, а передним концом опрокидывается на склизу (на фиг. не показан) и под действием силы тяжести переходит в распределитель для транспортировки на участок штамповки. Далее процесс резки сортового прутка повторяется.

Плоскость среза получается ровная, блестящая, без шероховатости, вырывов и заусенцев. Торец прутковой заготовки гладкий, зеркальный, не имеет трещин, сколов, заусенцев.

Деформация кручения доходила до 22-25%, компонента осевой деформации от предельной деформации кручения составила 0,3-0,4%, деформация поперечного сдвига составила 1, т.е. - предельная деформация сдвига, таким образом, подтвержден диапазон, заданный неравенством

Для каждого типа материала заготовки (стальных, алюминиевых и др. цветных металлов) опытным путем подбирается скорость резки.

1. Способ резки проката в виде прутка, включающий зажим прутка с двух сторон от плоскости его реза, скручивание разрезаемых частей прутка с последующим их разделением пластическим сдвигом одной части относительно другой, отличающийся тем, что в процессе скручивания осуществляют контроль текущей деформации кручения γi и величины деформации пластического сдвига εmax, при этом разделение прутка проводят при соотношении величины текущей деформации пластического кручения γi к величине деформации сдвига εmax в плоскости их разделения в диапазоне от 0,1 до 1, которое выражено неравенством:

при этом в процессе резки величину усилия зажатия прутка по обеим его сторонам относительно плоскости реза уменьшают пропорционально уменьшению усилия резки.

2. Штамп для резки проката в виде прутка, содержащий станину, ножи и установленную в станине с возможностью вертикального перемещения гидроподушку с выталкивателем, отличающийся тем, что он снабжен ползуном и прижимом, выполненными разъемными с возможностью их соединения посредством замка и оснащенными приводами их поворота в противоположные стороны, при этом ползун размещен на выталкивателе с возможностью вертикального перемещения, а прижим - на станине, причем на обращенных друг к другу поверхностях ползуна и прижима выполнены клиновые каналы, в которых размещены ножи, подпружиненные относительно друг друга на разжим, при этом штамп снабжен двумя проставками и двумя контактирующими с ними траверсами, имеющими привод вертикального перемещения, причем одна проставка установлена на станине и имеет возможность взаимодействия с траверсой, контактирующей с прижимом, а вторая установлена на выталкивателе и имеет возможность взаимодействия с траверсой, контактирующей с ползуном.