Способ контроля качества продукции и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области контроля изготовления промышленной продукции. Технический результат заключается в повышении качества контроля технологических операций. В способе, основанном на применении системы технического зрения для видеорегистрации выполнения операций технологического процесса при изготовлении продукции и результатов этого процесса, осуществляют идентификацию контролируемых признаков операции и аналогичных признаков видеорегистрации контрольного образца. В качестве контролируемых признаков назначают действия и результаты действий как минимум одного исполнителя операции, при этом создают условия видеорегистрации контролируемых признаков достаточной идентичности условиям, которые создавались при видеорегистрации контрольного образца. При этом обеспечивается визуальное восприятие для получения однозначности результатов видеорегистрируемых действий при осуществлении технологической операции. 2 н. и 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области надежности в технике*) (Настоящее описание и формула изобретения составлены на основе понятий и терминов, которые регламентированы национальными стандартами РФ в области систем менеджмента качества, в области надежности технических объектов, а также в области испытаний и контроля качества технической продукции. Перечень упомянутых стандартов приведен ниже. Статус стандартов - действующие. Согласно содержанию указанных стандартов термины, установленные в них, обязательны для применения в документации всех видов научно-технической, учебной и справочной литературе.

ГОСТ Р ИСО 9000-2008 Система менеджмента качества. Основные положения и словарь.

ГОСТ Р ИСО 9001-2008 Система менеджмента качества. Требования.

ГОСТ Р 53480-2009. Надежность в технике. Термины и определения.

ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения.

ГОСТ Р 27.002-2009. Надежность в технике. Термины и определения.

ГОСТ 27.310-95. Надежность в технике. Анализ видов, последствий и критичности отказов. Основные понятия.

ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.) и направлено на создание условий по оптимизации функционирования социотехнической системы «человек - машина - производственная среда» с целью исключения негативного влияния человеческого фактора на качество изготовления промышленной продукции (изделий), например, в виде невосстанавливаемых объектов (изделий) однократного использования, далее по тексту - «изделие ОИ» (ГОСТ 27.002-89, п. 5.7; ГОСТ 27.310-95, п. 3.12).

Изобретение может быть использовано в системе менеджмента качества промышленных предприятий для повышения конкурентоспособности на отечественном и мировых рынках.

Известен способ контроля качества промышленной продукции, основанный на проведении контрольных приемо-сдаточных испытаний (ГОСТ 16504-81), в процессе проведения которых проверяется функционирование каждого экземпляра продукции. Указанный способ контроля качества продукции нашел широкое применение в промышленно-производственной деятельности предприятий, однако способ не является универсальным. Недостаток способа заключается в том, что его нельзя применить для контроля качества продукции в виде изделий ОИ. Подобные изделия находят применение в технике, например, ракетной, так как имеют простую конструкцию, небольшие габариты и массу, низкую стоимость изготовления. Однако изделие ОИ имеет особенность, которая заключается в том, что каждый его экземпляр в виде готовой продукции не может быть подвергнут приемочным испытаниям на функционирование, подтверждающим его качество. После проведения испытаний на функционирование, такая продукция приходит в негодность, так как из-за особенностей конструкции изделие ОИ не может быть возвращено в исходное состояние. Поэтому вместо «сплошного контроля» продукции по указанному способу применяется «выборочный контроль». Это означает, что приемочным испытаниям подвергается ограниченное число изделий, выбранное из партии: например, 1-2 шт. из 25 шт., серийно изготовленной продукции. При этом интерпретация качества производится через проценты соответствующих и несоответствующих единиц продукции в партии (ГОСТ Р 50779. 11-2000).

Является очевидным, что такое решение не может гарантировать 100% качество изготовления всей партии изделий ОИ, так как при изготовлении изделий ОИ используется ручной труд (ручная сборка).

История человечества по созданию технической продукции и обращению с ней свидетельствует, что при изготовлении продукции объективно существует вероятность появления «ошибки человека», снижающей качество продукции, что приводит к отказу изделий: потере способности изделий выполнить требуемую функцию. Актуальность данной проблемы обусловлена тем, что в настоящее время безопасность работы техногенных объектов является одной из базовых, стратегических проблем человечества на пути к устойчивому развитию. Размеры разрушающих последствий от ошибок исполнителей могут быть настолько велики, что способны надолго парализовать ресурсы общества и природы. Это налагает на производство и эксплуатацию такого рода объектов со стороны общества, субъектов управления особую ответственность не только в виде существенных капиталовложений и соответствующей технической вооруженности, но и всесторонней готовности на долгосрочной основе осуществлять масштабные меры профилактики и прогнозирования необходимого качества производимых объектов.

Указанные обстоятельства констатируются упомянутыми выше нормативными положениями:*)

- введен термин «ошибка человека» (ГОСТ Р 53480-2009);

- указывается на целесообразность (ГОСТ 27.310-95):

- проведения анализа возможных ошибок персонала при изготовлении, эксплуатации, техническом обслуживании и ремонте изделий, оценки их возможных последствий;

- выработки предложений по совершенствованию человеко-машинных интерфейсов;

- введения дополнительных средств защиты изделий от ошибок персонала.

В случае применения изделия ОИ, для обеспечения функционирования системно сложного техническго объекта, например, ракеты-носителя, изделие ОИ становится критичным элементом объекта, т.к. его отказ является критическим отказом. Терминология ГОСТ 27.310-95 дает следующие определения.

Критический отказ - отказ объекта или его элемента, тяжесть последствий которого в пределах данного анализа признана не допустимой и требует принятия специальных мер по снижению вероятности данного отказа и/или возможного ущерба, связанного с его возникновением.

Критичный технологический процесс (операция)**) (Технологический процесс делится на составные части - элементы (операции, переходы, проходы, установки). - технологический процесс применяемый при изготовлении и/или монтаже системы или ее элементов, нарушение параметров которого или вносимые в ходе которого дефекты могут стать причиной критического отказа, а также технологические процессы и операции, основные параметры которых вследствии ограничений по их измерению и контролю могут привести к снижению качества и надежнсти соответствующих технологических систем и тем самым возможным отказам изделий.

Известен способ контроля качества продукции основанный на применении систем технического зрения, см. Журнал «ВЕК КАЧЕСТВА» №3, 2013 г., стр. 33 (прототип). В статье рассматриваются наиболее важные этапы разработки программного обеспечения системы технического зрения для визуального контроля изделий приборостроения - повышение качества изображения изделия. Технологии технического зрения широко используются для промышленной автоматизации: позволяют обеспечивать контроль качества изделий, например, при высокоскоростных технологических процессах в реальном времени***). (Сырямкин В.И. Титов B.C. Якушенков Ю.Г. Системы технического зрения. Справочник. Из-во РАСКО, 1992 г.) Недостаток указаннго способа заключается в том, что контрольным признаком в упомянутом случае является внешний вид изделия - конечный результат изготовления изделия, в то время как без необходимого контроля остаются элементы, составляющие технологический процесс, - операции, переходы, проходы, установки, которые могут быть критическими.

В настоящее время не выявлены публикации, которые содержали бы сведения об особенностях применения способа видеорегистрации по обеспечению качества продукции производства исполнителей ручных операций (см. ГОСТ 16504-81, дата последнего изменения 16.01.2015).

Целью изобретения является разработка способа обеспечения необходимого качества продукции (изделия), основанного на применении систем технического зрения, путем введения защиты процесса изготовления изделий от ошибок персонала, выполняющих ручные операции.

Поставленная цель достигается тем, что в известном способе контроля качества продукции, основанном на применении системы технического зрения для видеорегистрации выполнения операции технологического процесса при изготовлении продукции и результатов этого процесса, путем последующей идентификации контролируемых признаков операции и аналогичных признаков видеорегистрации контрольного образца, при использовании в операциях технологического процесса ручного труда исполнителей, в качестве контролируемых признаков назначают действия и результаты действий как минимум одного исполнителя, при этом создают условия видеорегистрации контролируемых признаков, в достаточной степени идентичные условиям, которые создавались при видеорегистрации изготовления контрольного образца, путем применения в достаточной степени идентичного оборудования, обеспечения в достаточной степени идентичных параметров: режимов работы оборудования, координат пространственного расположения оборудования и исполнителя операции, обеспечивающих полноту видеорегистрации содержания действий исполнителя и результатов его действий в процессе изготовления продукции, достаточную, по результатам предварительной оценки испытанием, для подтверждения достижения уровня качества изготовления продукции не ниже уровня качества контрольного образца; согласно изобретению используемое при видеорегистрации изготовления исполнителем контрольного образца количество видеокамер и светильников, а также их размещение в пространстве, относительно исполнителя операции технологического процесса и изделия, выбирают из условия получения необходимой полноты регистрации визуальной информации о содержании действий и их результатов при качественном выполнении критичной операции технологического процесса, что подтверждают последующими испытаниями качества изделия, изготовленного на основе технологического процесса, включающего эту операцию;

- согласно изобретению как минимум один исполнитель операции почти синхронно сопровождает действия по выполнению операции словесными пояснениями о назначении производимых действий, которые регистрируются, при необходимости транслируются, например, с обратной речевой связью, на основе использования известных технологий и технических средств звукозаписи, передачи и воспроизведения звуковой информации, например: микрофона, усилителей сигналов (электрических и звуковых), магнитофона, соединительных линий передачи сигналов, громкоговорителя или головного телефона;

- устройство для реализации предлагаемого способа, выполненное в качестве рабочего места, например, в виде слесарного верстака для проведения механосборочных работ по изготовлению изделия, размещенного на верстаке, оборудованном приборами, как минимум одной видеокамерой и одним светильником, закрепленными держателями с шарниром, отличающийся тем, что как минимум один шарнир снабжен отсчетным устройством, содержащим оцифрованную штриховую шкалу и указатель, свидетельствующий, при его совмещении с штрихом, соответствующим заданному числовому значению шкалы, о фиксации прибора на верстаке в заданном пространственном расположении.

Совокупность перечисленных выше существенных признаков при реализации предлагаемого изобретения позволяет получить технический результат - обеспечение необходимого качества продукции, производимой при использовании в операциях технологического процесса ручного труда, путем исключения вероятности появления ошибок исполнителя при выполнении операций технологического процесса.

Предлагаемый способ контроля качества продукции базируется на применении известных систем технического зрения, основу которой составляет видеорегистратор ***). Это устройство, предназначенное для видео- и аудиорегистрации, например, рабочего места в цехе, на слесарном верстаке, в частности, при выполнении критичной операции технологического процесса изготовления промышленной продукции (изделия).

Основные части видеорегистратора: видеокамера и записывающее устройство. Камера формирует видеосигнал, который передается на записывающее устройство. Записывающее устройство обрабатывает видеосигнал, производит сжатие и непосредственно запись. Записанный видеосигнал хранится на карте памяти или встроенном жестком диске.

Согласно предлагаемому способу контроля качества продукции, оценивают качество выполнения операций технологического процесса при изготовлении продукции и результаты этого процесса по результатам видеорегистрации контролируемых признаков. В качестве контролируемых признаков назначают действия и результаты действий как минимум одного исполнителя операции. Затем проводят известную идентификацию контролируемых признаков операции и аналогичных признаков видеорегистрации - заранее подготовленного контрольного образца, на основе чего делается заключение о качестве продукции.

Согласно изобретению для повышения эффективности этого способа, упрощения применяемого программного обеспечения и применяемого оборудования, для устранения при проведении идентификации спорных ситуаций, возникающих в результате появления помех, вносящих искажение изображения, не связанное с качеством изделия, согласно изобретению создают достаточную идентичность (одинаковость) условий проведения видеорегистрации контролируемых признаков при изготовлении продукции и видеорегистрации изготовления контрольного образца.

Следует отметить, что добиться полного совпадения (идентичности) указанных предметов, параметров, явлений, - задача практически невыполнимая из-за влияния вариаций многочисленных сопутствующих факторов (например, допуски на изготовление изделия и т.п.) и определенная неидентичность будет наблюдаться всегда, но она не должна превышать «порог неидентичности». «Порог неидентичности» - иначе сказать, «достаточную степень идентичности» условий проведения видеорегистрации контролируемых признаков, устанавливают на основе предыдущего опыта или по результатам предварительных испытаний. «Порог неидентичности» не должен превышать определенного значения, после которого возникают трудности формирования объективной оценки качества изготовления изделия. С целью исключения подобных ситуаций применяют в достаточной степени идентичное оборудование, обеспечивают в достаточной степени идентичные параметры: режимы работы оборудования, координаты пространственного расположения оборудования и исполнителя операции, обеспечивающих полноту видеорегистрации содержания действий исполнителя и результатов его действий в процессе изготовления продукции.

Одним из ряда важных параметров при обеспечении идентичности условий видеорегистрации контролируемых признаков является разрешение камеры. От разрешения снимаемого видео зависит четкость картинки и возможность различить на ней подробности: детали и особенности выполнения критичной операции.

Значение имеет угол обзора камеры. При меньшем угле можно упустить что-то важное, при большем начинается значительное искажение изображения, сложно различить размеры предметов. Видеорегистрация может быть цифровой и аналоговой, что определяет качество записи. Для наиболее продуманной и эффективной системы видеорегистрации, подбирается все индивидуально. Это зависит от поставленных задач, удаленности камер, условий освещенности, конструкции приборов освещения и т.д. Перечисленные выше параметры определяют условия идентичности видеорегистрации.

Контрольный образец видеорегистрации создается в результате специальной предварительной работы. Для проведения видеозаписи контрольного образца подбирается необходимое количество видеокамер, светильников и их параметры, а также расположение указанных приборов в пространстве, относительно исполнителя операции технологического процесса и изделия и т.д. Согласно изобретению указанные обстоятельства выбирают исходя из условия получения необходимой полноты записи визуальной информации о содержании действий исполнителей и результатов этих действий при оптимальном (безошибочном) выполнении критичной операции технологического процесса.

Результатом работ по созданию контрольного образца видеорегистрации является не только подбор оборудования и создание необходимого набора картинок, характеризующих оптимальность выполнения критичных операций технологического процесса, но и подробная, точная фиксация создаваемых условий видеорегистрации контрольного образца для последующего обеспечения оптимальных условий визуальной идентификации контролируемых признаков. В частности, например, сохранение масштаба видеорегистрации, наличие четких границ характерных элементов, отсутствие необъяснимых теней и т.д.

Согласно изобретению заключительной операцией по созданию контрольного образца видеорегистрации критической операции является экспериментальная проверка (апробация) качества изготовленного изделия проверкой его функционирования согласно ГОСТ 16504-81. При удовлетворительных результатах проверки контрольный образец видеорегистрации получает статус «апробированного» и допускается к проверке качества изготовляемой продукции по критической операции.

Если за действиями исполнителя операции следит (наблюдает, контролирует) с помощью системы технического зрения оператор, контролер или авторский надзор, или и то и другое, то как минимум один исполнитель операции может сопровождать свои действия, по выполнению операции, словесными пояснениями о назначении производимых действий, которые аудио регистрируются, при необходимости транслируются, обеспечивается речевая обратная связь.

Словесные пояснения дают возможность:

- осмысленно выполнять исполнителю свои действия, тем самым снижая вероятность появления ошибок;

- дают возможность контролеру оперативно и безошибочно проводить анализ визуальной информации.

Указанные словесные пояснения производятся на основе использования известных технологий и технических средств звукозаписи, передачи и воспроизведения звуковой информации, например: магнитофона, микрофона, усилителей сигналов (электрических и звуковых), соединительных линий передачи сигналов, громкоговорителя или головного телефона.

При наличии программного обеспечения и автоматизации, система управления технологическим процессом оповещает исполнителя об ошибочных действиях.

При изготовлении изделий ОИ применяется ручная сборка, которая выполняется на рабочем месте, например, в виде слесарного верстака для проведения механосборочных работ. Например, в ракетной технике партионность изделий ОИ невысокая, однако номенклатура широкая.

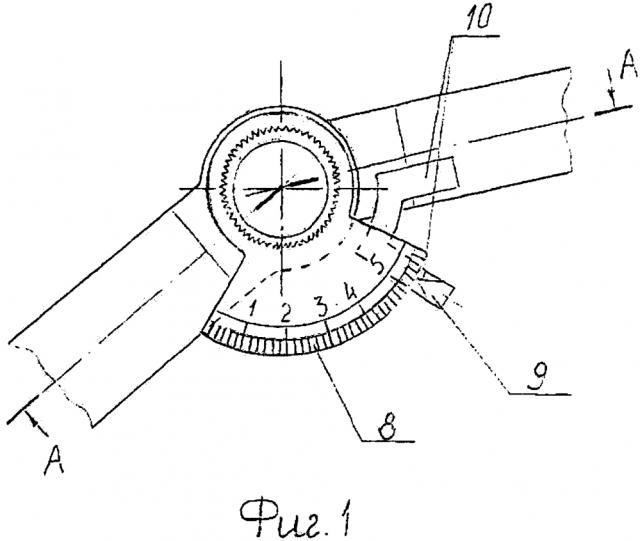

Для реализации предлагаемого способа рабочее место оборудуется приборами: видеокамерой (видеокамерами) и светильником (светильниками), закрепленными держателями, снабженными шарнирами (см. фиг. 1). Шарниры предназначены для того, чтобы уменьшить трудоемкость модернизации рабочего места при обеспечении оптимальной видеорегистрации изготовления изделий ОИ следующей партии, конструкция которых отличается от конструкции изделий ОИ предыдущей партии и имеет свои контрольные образцы.

На чертеже (фиг. 1) изображена одна из возможных конструкций шарнира.

Позициями обозначены:

1, 2 - стойки держателя для закрепления прибора(видеокамеры, светильника) на окружающих стационарно расположенных предметах, сооружениях: верстаке, потолке, стене и т.д. (на фиг. 1 детали крепления стоек 1, 2 к прибору и окружающим предметам условно не изображены);

3, 4 - вилка и проушина шарнира;

5, 6 - винт и гайка зажима элементов шарнира (зажим производится в режиме закрепления прибора);

7, 8 - пластина и шкала лимба;

9, 10 - указатель и элементы крепления указателя.

Шарниры на держателях предназначены для регулировки пространственного расположения приборов (видеокамеры, светильника) относительно изделия ОИ, исполнителя технологической операции, которое выбирается из условия необходимой полноты записи визуальной информации о содержании действий и их результатах при выполнении операций технологического процесса для конкретного изделия ОИ.

Как минимум один шарнир на держателях (см. фиг. 1) снабжен отсчетным устройством с оцифрованной штриховой шкалой 8 и указателем 9. Это позволяет по числовому значению штриха на шкале 8, совмещенному с указателем 9 фиксировать для конкретного изделия ОИ заданное пространственное расположение видеокамеры и светильника с целью получения необходимой полноты записи визуальной информации о содержании действий и их результатах.

Определение оптимального пространственного расположения видеокамер и светильников производится при создании контрольного образца видеорегистрации для конкретного вида изделий ОИ. Указанное расположение фиксируется по числовому значению штриха на шкале 8, совмещенному с указателем 9. Затем при изготовлении каждого изделия ОИ, из партии конкретного вида изделий ОИ, оптимальное расположение воспроизводится по числовому значению штриха на шкале 8, совмещенному с указателем 9 для создания условий проведения видеорегистрации контролируемых признаков, идентичных условиям контрольного образца.

Совокупность перечисленных выше существенных признаков при осуществлении предлагаемого изобретения позволяет получить следующие организационно-технические результаты в области повышения надежности техногенных объектов, при создании которых используются технологические процессы с применением ручного труда:

- способ контроля качества продукции, основанный на применении системы технического зрения, приобретает качественно новые возможности по сравнению со способом-прототипом, так как позволяет без применения сложного программного обеспечения устранить влияние помех, возникающих при видеорегистрации, на правильность оценки соответствия полученного результата и контрольного образца. Для этого «создают условия видеорегистрации контролируемых признаков, достаточно идентичные условиям, которые создавались при видеорегистрации контрольного образца»;

- автоматизация выявления фактов ошибочных или противоправных действий исполнителей критичных технологических операций;

- выявления фактов ошибочных или противоправных действий исполнителей технологических операций;

- введение фактора сдерживания от совершения противоправных деяний потенциальными нарушителями;

- сохранение видеозаписей с камер наблюдения на носитель информации;

- обеспечивает удаленный доступ авторского надзора (например, с оснащением модулем Wi-Fi) к просмотру, в режиме реального времени и архиву;

- предоставление видеозаписей при расследовании сложных аварийных происшествий, ситуаций, обстоятельств и т.п.

Системы машинного зрения особенно эффективны в тех случаях, когда объем и сложность анализируемой информации существенно превышают способности оператора, контролера.

1. Способ контроля качества продукции, основанный на применении системы технического зрения для видеорегистрации выполнения операции технологического процесса при изготовлении продукции и результатов этого процесса путем последующей идентификации контролируемых признаков операции и аналогичных признаков видеорегистрации контрольного образца, отличающийся тем, что при использовании в операциях технологического процесса ручного труда исполнителей в качестве контролируемых признаков назначают действия и результаты действий как минимум одного исполнителя, при этом создают условия видеорегистрации контролируемых признаков, в достаточной степени идентичные условиям, которые создавались при видеорегистрации изготовления контрольного образца, путем применения в достаточной степени идентичного оборудования, обеспечения в достаточной степени идентичных параметров: режимов работы оборудования и координат пространственного расположения оборудования и исполнителя операции, обеспечивающих полноту видеорегистрации содержания действий исполнителя и результатов его действий в процессе изготовления продукции, достаточную, по результатам предварительной оценки испытанием, для подтверждения достижения уровня качества продукции не ниже уровня качества контрольного образца.

2. Способ по п. 1, отличающийся тем, что используемое при видеорегистрации изготовления исполнителем контрольного образца количество видеокамер и светильников, а также их размещение в пространстве относительно исполнителя операции технологического процесса и изделия выбирают из условия получения необходимой полноты регистрации визуальной информации о содержании действий и их результатов при качественном выполнении критичной операции технологического процесса, что подтверждают последующими испытаниями качества изделия, изготовленного на основе технологического процесса, включающего эту операцию.

3. Способ по п. 1, отличающийся тем, что как минимум один исполнитель операции почти синхронно сопровождает действия по выполнению операции словесными пояснениями о назначении производимых действий, которые регистрируются, при необходимости транслируются, например, с обратной речевой связью на основе использования известных технологий и технических средств звукозаписи, передачи и воспроизведения звуковой информации, например: магнитофона, микрофона, усилителей сигналов (электрических и звуковых), соединительных линий передачи сигналов, громкоговорителя или головного телефона.

4. Устройство для реализации способа по п. 1, выполненное в качестве рабочего места, например в виде слесарного верстака для проведения механосборочных работ по изготовлению изделия, размещенного на верстаке, оборудованного приборами, как минимум одной видеокамерой и одним светильником, закрепленными держателями с шарниром, отличающийся тем, что как минимум один шарнир снабжен отсчетным устройством, содержащим оцифрованную штриховую шкалу и указатель, свидетельствующий при его совмещении с штрихом, соответствующим заданному числовому значению шкалы, о фиксации прибора на верстаке в заданном пространственном расположении.