Способ получения слитков и тонколистового проката из бор-содержащего алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к борсодержащим алюминиевым сплавам, к которым предъявляют требования по поглощению нейтронного излучения в сочетании с низким удельным весом и высокой прочностью. Способ получения тонколистового проката из слитков борсодержащего алюминиевого сплава включает приготовление алюминиевого расплава, содержащего медь, введение бора в количестве от 2 до 2,8 масс. % в виде боридных частиц, получение слитка путем кристаллизации расплава, горячую прокатку, промежуточный отжиг, холодную прокатку, при этом в алюминиевый расплав вводят от 1,8 до 2,5 масс. % меди и от 1,4 до 2,2% марганца, литой слиток подвергают горячей прокатке при температуре от 400 до 450°C, а после холодной прокатки проводят отжиг при температуре от 360 до 400°C. Способ позволяет реализовать структуру тонколистового проката, обеспечивающую наилучшее сочетание эксплуатационных свойств, в частности прочности и пластичности. В частном случае способ позволяет получить прокат толщиной менее 0,3 мм, временным сопротивлением на разрыв σв>300 МПа и относительным удлинением δ>5%. 1 з.п. ф-лы, 2 пр., 2 табл., 2 ил.

Реферат

Область техники

Настоящее изобретение относится к области металлургии, в частности к борсодержащим алюминиевым сплавам, к которым предъявляют требования по поглощению нейтронного излучения в сочетании с низким удельным весом и высокой прочностью.

Предшествующий уровень техники

Материалы на основе алюминия (сплавы и композиты), содержащие бор, обладают уникальным сочетанием физических и механических свойств. Поскольку бор имеет свойство хорошо поглощать нейтронное излучение, такие материалы широко применяются в ядерной энергетике [W.K. Barney, G.A. Shemel, W.E. Seymour, Nucl. Sci. Eng. 1 (1958) 439-448]. Несмотря на то что борсодержащие композиты достаточно давно эксплуатируются, их использование связано с рядом проблем, в частности с технологией их получения. Поскольку бор имеет низкую растворимость в жидком алюминии, классические технологии, связанные с получением гомогенного расплава (без наличия каких-либо твердых фаз) и формированием борсодержащих соединений при кристаллизации, не могут быть практически реализованы.

Известны многочисленные способы получения борсодержащих материалов на основе алюминия с использованием методов порошковой металлургии. В частности, известен способ получения материала, в котором в качестве алюминиевой матрицы используются сплавы разных систем (1xxx, 3ххх, 6ххх и др.), в качестве борсодержащего наполнителя - карбид бора (В4С) в виде порошка размером 1-60 мкм (пат.US 6602314 В1, опубл 05.08.2003). Данный способ производства материалов включает спекание под давлением (с предварительным вакуумированием). Недостатком этого и всех способов, связанных с порошковой металлургией, является трудность получения крупных заготовок, предназначенных для прокатки. Другим недостатком данного способа является то, что предложенные матричные сплавы обладают разным сочетанием физико-химических свойств, что определяет широкий разброс по характеристикам, достигаемым в конечном изделии.

Известен способ получения борсодержащего материала, описанный в патенте US 2008/0050270 A1 (2008), согласно которому в алюминиевый расплав, полученный расплавлением промышленной лигатуры алюминий-бор, вводят титан таким образом, чтобы сформировать в расплаве, температура которого поддерживается в пределах от 700 до 850°С, частицы диборида титана (TiB2), после чего проводят кристаллизацию путем литья. В частных пунктах данного патента предлагается вводить добавки гадолиния и самария. Данный способ позволяет получить в материале микроструктуру с дисперсными частицами фазы TiB2, которые формируются в процессе замешивания в результате фазовых превращений. Однако полное протекание этих фазовых превращений требует длительного времени, что обуславливает относительно высокую стоимость данного технологического процесса. Наличие добавок гадолиния и самария еще больше удорожает процесс.

Известен многокомпонентный сплав на основе алюминия, содержащий диборид титана в количестве 0,5-20 масс %, предназначенный для получения отливок и раскрытый в патенте RU 2556247 (опубл. 10.07.2015, бюл. №19). Недостатком данного сплава является то, что он не предназначен для получения деформированных полуфабрикатов, в частности листов.

Известен также способ получения борсодержащего материала, разработанный компанией Alcan Aluminum Corporation, который включает жидкофазный процесс замешивания борсодержащих частиц соединения В4С в жидкий расплав (Патент US 5531425 (1996)). По данному способу в кристаллизаторах получают слитки, далее применяется горячая прокатка для производства плит и листов. Недостатком данного способа является трудность предотвращения кластеризации неметаллических частиц в процессе замешивания, что может приводить к формированию негомогенной структуры. Существенным недостатком данного способа является то, что получаемые листы имеют низкую прочность (σв<100 МПа).

Наиболее близким к заявленному изобретению является способ получения листов борсодержащего материала на основе алюминия, который раскрыт в патенте РФ 2538789 (опубл. 10.01.2015, бюл. №1). Этот способ включает приготовление алюминиевого расплава, содержащего от 0,5 до 0,9% кремния, от 1,3 до 1,9% магния и от 0,2 до 0,4% меди, формирование в нем борсодержащих частиц с массовой долей от 4 до 8% при температуре от 850 до 930°С в течение 30-45 мин, литье слитков и их гомогенизацию, получение листов путем прокатки слитка и их термообработку.

Листы толщиной 2 мм, полученные по данному способу, обладают следующими механическими свойствами: σв>320 МПа, σ0,2>300 МПа и δ>4%. Недостатком данного способа является то, что он включает операции гомогенизации (для слитка) и закалки (для листов), что существенно усложняет и удлиняет технологический процесс. Кроме того, взаимодействие магния с боридом AlB2 в процессе плавки требует корректировки этого элемента. Кроме того, магний в значительном количестве теряется в процессе плавки, что является причиной нестабильности механических свойств в листовом прокате.

Раскрытие изобретения

Техническим результатом является создание способа получения слитков и листового проката алюминиевого сплава, содержащего не менее 2% бора, не требующего операций гомогенизации (для слитков) и закалки (листового проката).

Технический результат достигается созданием способа получения тонколистового проката борсодержащего алюминиевого сплава, включающего приготовление алюминиевого расплава, содержащего медь, введение бора в количестве от 2 до 2,8 масс. % в виде боридных частиц, получение слитка путем кристаллизации расплава, горячую прокатку, промежуточный отжиг, холодную прокатку, отличающегося тем, что в алюминиевый расплав вводят от 1,8 до 2,5 масс. % меди и от 1,4 до 2,2% марганца, литой слиток подвергают горячей прокатке при температуре от 400 до 450°С, а после холодной прокатки проводят отжиг при температуре от 360 до 400°С.

Сущность изобретения состоит в том, чтобы обеспечить высокую технологическую пластичность слитков и реализовать в тонколистовом прокате структуру, состоящую из алюминиевой матрицы, обеспечивающей высокие механические свойства за счет формирования вторичных выделений фазы Al20Cu2Mn3 и равномерно распределенных в ней борсодержащих частиц со средним размером не более 25 мкм и объемной долей от 2,8 до 3,5 об. %. Такая структура позволяет обеспечить наилучшее сочетание эксплуатационных свойств тонколистового проката (в частности, прочности, пластичности и поглощения нейтронного излучения). Наличие боридных частиц (преимущественно в виде соединения AlB12) в количестве не менее 2,8 об. % позволяет обеспечить необходимый уровень поглощения нейтронного излучения (расчетное содержание бора для такой структуры составляет не менее 2 масс. %). Поскольку медь и марганец не взаимодействуют с бором в процессе приготовления расплава, то данный способ позволяет обеспечить стабильность механических свойств при изменении параметров плавки в широком диапазоне. Нижний предел по меди и марганцу выбран с целью достижения необходимого уровня прочностных свойств, а верхний - с целью достижения необходимого уровня технологичности, в частности, при получении тонколистового проката.

В частном исполнении данный способ позволяет получить прокат толщиной менее 0,3 мм, временным сопротивлением на разрыв σв>300 МПа и относительным удлинением δ>5%.

Изобретение поясняется чертежом, где на фиг. 1 показан Внешний вид тонколистового проката из борсодержащего материала на основе алюминия, полученного по варианту №3 (см. табл. 1), на фиг. 2. показана микроструктура тонколистового проката борсодержащего материала на основе алюминия, полученного по варианту №3 (см. табл. 1).

Примеры выполнения

ПРИМЕР 1

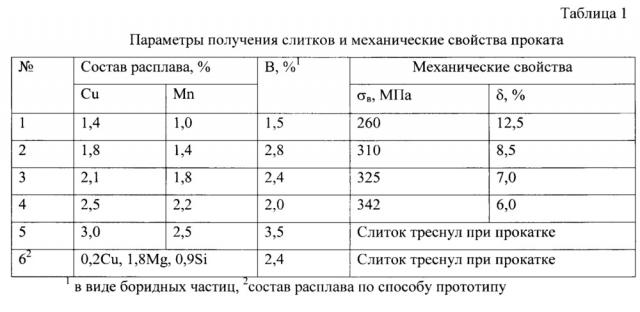

Для экспериментального обоснования предложенного изобретения было выполнено 6 вариантов получения тонколистового проката борсодержащего алюминиевого сплава, в том числе 3 по заявляемому способу (2-4).

Приготовление расплава и формирование в нем борсодержащих частиц проводили в индукционной печи «РЭЛТЕК» в графитошамотном тигле. Медь вводили в чистом виде, а марганец в виде лигатуры Al-10% Mn. Бор вводили в виде специально приготовленной лигатуры. Температуру расплава поддерживали около 950°С. Заливку проводили в металлическую изложницу, получая плоские слитки с размерами 40×80×200 мм. Далее слитки подвергали горячей прокатке при 420°С до толщины 4 мм, затем проводили промежуточный отжиг и холодную прокатку до 0,28 мм. Холоднокатаные листы подвергали отжигу при 375°С.

Как видно из табл. 1, только предложенный способ получения тонколистового проката (№№2-4) обеспечивает высокую технологическую пластичность (Фиг. 1) и заданный уровень механических свойств листов (σв>300 МПа и δ>5%). В структуре тонколистового прокатка выявляются боридные частицы со средним размером менее 25 мкм и небольшое количество включений фазы Al2Cu (Фиг. 2). Основная часть меди и весь марганец находятся в алюминиевой матрице в виде упрочняющих выделений фазы Al20Cu2Mn3.

В варианте №1 содержание меди и марганца в алюминиевом расплаве ниже заявленного уровня, поэтому прочность холоднокатаных листов меньше требуемой. Кроме того, пониженное содержание бора в этом сплаве предполагает низкие радиационно-защитные свойства. В способе №5 концентрации меди и марганца в алюминиевом расплаве выше заявленных пределов, что приводит к снижению технологической пластичности. В результате листы растрескались в процессе горячей прокатки, поэтому их механические свойства не определяли. Использование состава расплава согласно известному способу (№6) также привело к растрескиванию листов.

ПРИМЕР 2

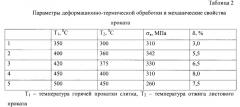

Для экспериментального обоснования параметров деформационной обработки борсодержащего алюминиевого сплава было выполнено 5 вариантов деформационно-термической обработки слитков (табл. 2). Количество меди и марганца, вводимых в расплав, количество бора в виде боридных частиц, параметры приготовления расплава и литья слитков во всех случаях было одинаковым и отвечало варианту 3 из примера 1 (см. табл. 1).

В способе №1 температуры горячей прокатки и отжига ниже заявленного предела, что не обеспечило достаточной пластичности. В способе №5 высокие температуры горячей деформации и отжига привели к снижению временного сопротивления при испытании на разрыв. Только предложенный способ получения тонколистового проката (№2-4) обеспечивает высокие механические свойства (σв>300 МПа и δ>5%).

1. Способ получения тонколистового проката из слитков борсодержащего алюминиевого сплава, включающий приготовление алюминиевого расплава, содержащего медь, введение бора в количестве от 2 до 2,8 мас.% в виде боридных частиц, получение слитка путем кристаллизации расплава, горячую прокатку, промежуточный отжиг, холодную прокатку, отличающийся тем, что в алюминиевый расплав вводят от 1,8 до 2,5 мас. % меди и от 1,4 до 2,2 мас.% марганца, слиток подвергают горячей прокатке при температуре от 400 до 450°C, а после холодной прокатки проводят отжиг при температуре от 360 до 400°C.

2. Способ по п. 1, отличающийся тем, что тонколистовой прокат имеет толщину менее 0,3 мм, временное сопротивление на разрыв - более 300 МПа и относительное удлинение - более 5%.