Линейка прошивного стана

Иллюстрации

Показать всеИзобретение относится к области производства бесшовных горячекатаных труб на станах винтовой прокатки. Линейка предназначена для повышения износостойкости рабочей поверхности линеек прошивного стана. Линейка имеет рабочую поверхность, включающую входной конус, пережим и выходной конус, и внутренние продольные каналы для охлаждения. Повышение износостойкости рабочей поверхности линейки обеспечивается за счет того, что она снабжена внутренними поперечными каналами для охлаждения, соединяющими продольные каналы, а продольные каналы выполнены глухими, причем диаметр как продольных, так и поперечных каналов составляет 0,125…0,25 от ширины линейки в сечении пережима. На рабочую поверхность линейки нанесена наплавка из жаропрочного износостойкого сплава толщиной 5…8 мм, причем ширина наплавочной зоны Внапл равна ширине линейки в сечении пережима, длина участка наплавки на входном участке составляет 0,3…0,4 от всей длины входного конуса линейки Lвх, на выходном участке - 0,5…0,8 от всей длины выходного конуса линейки Lвых. Шаг поперечных каналов, межосевое расстояние продольных и поперечных каналов, расстояние от верхнего края полости каналов до нижнего края наплавленного слоя регламентированы, при этом продольные и поперечные каналы находятся в одной плоскости. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к производству бесшовных горячекатаных труб на станах винтовой прокатки.

Известна линейка прошивного стана, используемая в способе винтовой прокатки заготовки (RU №2309809, Способ винтовой прокатки заготовок, опубл. 04.09.2006 г.). Высокая точность геометрических размеров и хорошее качество внутренней и наружной поверхности изделий достигаются благодаря использованию линеек с внутренними полостями, через которые подается вода, общая площадь поперечного сечения полостей составляет 0,01…0,85 площади поперечного сечения линейки на участке пережима.

Недостатком такого способа является то, что линейка имеет только два продольных канала, расположенных на определенном расстоянии от центральной продольной плоскости симметрии линейки. Это не позволяет охлаждать наиболее разогревающуюся центральную часть линейки, где происходит максимальный контакт металла заготовки с линейкой.

Наиболее близким техническим решением, принятым за прототип, является водоохлаждаемая направляющая линейка для прошивного стана (US №2245656, Water-cooled guide shoe for piercing mills, опубл. 17.06.1941 г.), имеющая внутренние каналы для охлаждения, которые расположены по всей длине линейки и открыты с обеих сторон. Линейка устанавливается в держателе, имеющем подвод воды с торцевой стороны и общий канал, связанный с полостью, по которой вода распределяется по каналам линейки. После прохождения по каналам охлаждающая жидкость выходит через них с выходной стороны линейки и попадает в слив или сточную трубу.

Недостатком данного технического решения является неэффективное распределение охлаждающей жидкости в объеме линейки, так как часть входного и выходного конуса линейки на практике не контактируют с заготовкой, а следовательно, не требуют охлаждения. Кроме того, линейки рекомендуется полностью изготавливать из сплава на основе хрома, с добавлением никеля и молибдена, что значительно повышает их стоимость.

Техническим результатом изобретения является повышение износостойкости рабочей поверхности линеек прошивного стана.

Технический результат достигается тем, что линейка во время прошивки постоянно охлаждается изнутри потоком охлаждающей жидкости (например, водой), проходящей по двум продольным каналам, соединенным между собой поперечными каналами, и изготавливается с наплавкой рабочего поверхностного слоя жаропрочным износостойким материалом.

Изобретение поясняется чертежами, которые не охватывают и тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь пояснительным иллюстрирующим материалом.

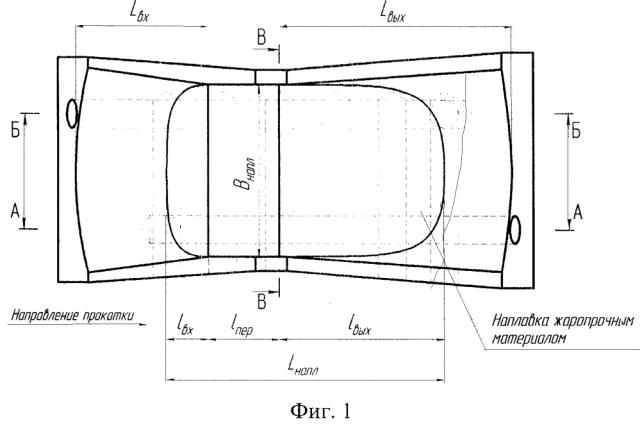

На фиг. 1 изображена водоохлаждаемая линейка прошивного стана в плане с рабочей поверхностью, наплавленной жаропрочным материалом. На фиг. 2 и 3 изображены сечения линейки по оси продольных каналов (сечения А-А, Б-Б), на фиг. 4 изображено сечение в пережиме по оси продольного канала (сечение В-В).

Каналы для охлаждающей жидкости могут быть выполнены внутри линейки путем сверления с последующим завариванием входных отверстий для образования замкнутого потока жидкости внутри линейки, либо путем предварительного сваривания системы труб, которая устанавливается в форму перед отливкой линейки. Для подвода и отвода охлаждающей жидкости на нижней плоскости линейки выполнены два отверстия, соединенные с продольными каналами (фиг. 2 и 3).

Линейки могут быть изготовлены из любого подходящего материала, например из низкоуглеродистой стали. При этом в качестве наплавочного материала рабочей поверхности линеек используется жаропрочный износостойкий сплав.

Ширина наплавочной зоны Внапл равна ширине линейки в сечении пережима, а длина участка наплавки на входном участке составляет 0,3…0,4 от всей длины входного конуса линейки Lвх, а на выходном участке - 0,5…0,8 от всей длины выходного конуса линейки Lвых. Выбор большей длины участков наплавки на входном и выходном конусе нерационален ввиду отсутствия контакта металла заготовки с линейкой. При значениях, меньше указанных, будет происходить интенсивный разогрев и износ основного материала линейки, что приведет к ее быстрому выходу из строя. Толщина наплавленного слоя с составляет 5…8 мм. Изготовление наплавленного слоя больше 8 мм не требуется, так как линейки с износом выше этого значения не используются из-за сложностей в перенастройке прошивного стана для получения гильз требуемых размеров. Изготовление наплавленного слоя меньше 5 мм значительно снижает стойкость линейки.

Продольные и поперечные каналы выполнены диаметром d, равным 0,125…0,25 от ширины линейки в сечении пережима (фиг. 4). Выбор диаметра отверстий меньше 0,125 от ширины линейки в сечении пережима не будет обеспечивать прохождения требуемого объема жидкости для охлаждения в единицу времени, а при диаметре больше 0,25 от ширины линейки в сечении пережима конструкция линейки потеряет жесткость.

Общее межосевое расстояние поперечных охлаждаемых канатов Lохл равно длине наплавленной рабочей части линейки Lнапл, так как контакта горячего металла заготовки с поверхностью линейки вне этой зоны нет. При этом поперечные каналы выполняются с шагом l, равным 2,5…4,5 их диаметра, что обеспечивает равномерность температурного поля на всей площади контакта заготовки с линейкой. Межосевое расстояние между продольными каналами b равно 0,5…0,65 от общей ширины линейки bл в сечении пережима. Расстояние b меньше 0,5 не обеспечивает охлаждения рабочей поверхности линейки, прилежащей к ее боковым поверхностям, а расстояние b больше 0,65 может вызвать разрушение линейки под действием нагрузки со стороны заготовки во время прошивки. При этом продольные и поперечные каналы находятся в одной плоскости, а расстояние от верхнего края отверстия полости до нижнего края наплавленного слоя h (фиг. 4) равно 1,5…2 от толщины наплавленного слоя c, что не превышает предельной величины износа линеек прошивного стана и обеспечивает постоянное охлаждение всей толщины рабочего слоя линейки.

Заявляемая совокупность отличительных признаков обеспечивает достижение технического результата изобретения, а именно повышение износостойкости рабочей поверхности линеек прошивного стана за счет снижения разогрева линеек при контакте с металлом заготовки.

Пример. Рассмотрим процесс получения гильз с применением предлагаемой линейки на двухвалковом прошивном стане винтовой прокатки МИСиС-130Д. Исходная заготовка диаметром 90 мм задается в калибр прошивного стана, образованный биконическими валками с диаметром в пережиме 420 мм и линейками. При этом плоскость пережима линеек (Фиг. 1, сечение В-В) совпадает с плоскостью пережима валков. Заготовка обжимается валками и перемещается по геликоидальной траектории до встречи с оправкой, жестко установленной в очаге деформации на стержне, после чего прошивается на оправке в гильзу. На всем протяжении прошивки и в паузах между прошивками линейки охлаждаются водой, проходящей по внутренним каналам. При этом линейка имела два продольных канала и 6 поперечных каналов диаметром d=12 мм, общее межосевое расстояние поперечных охлаждаемых каналов Lохл и длина наплавленной рабочей части линейки Lнапл составляла 270 мм, длина участка наплавки на входном участке составляла 70 мм, на выходном участке - 160 мм, а шаг поперечных каналов l - 54 мм. Ширина между каналами b составляла 40 мм, расстояние от верхнего края отверстия полости до нижнего края наплавленного слоя h=10 мм, толщина наплавленного слоя с=5 мм. В качестве материала для наплавки использован жаропрочный сплав ВЖ98. Охлаждающая жидкость (техническая вода) подавалась через отверстия в верхнем и нижнем линейкодержателе, которые совпадают с отверстиями для подвода воды на нижней плоскости линеек. После прохождения по каналам вода отводилась аналогичным образом через отверстия для отвода.

Всего по предлагаемому варианту прокатано 30 тонн труб нескольких типоразмеров. После прошивки проведен визуальный осмотр линеек; на рабочей поверхности линеек отмечены следы износа, однако поверхность была в рабочем состоянии, трещины и налипание металла на поверхности линеек отсутствовали. Стойкость линеек по сравнению с линейками без наплавки и охлаждения повысилась в 3…4 раза в зависимости от типоразмера труб. Осмотр внутренней и наружной поверхности гильз показал отсутствие дефектов. Трубы по качеству соответствовали требованиям ГОСТ.

Таким образом, наплавка рабочей поверхности линеек жаропрочным материалом и наличие продольных и поперечных каналов специальной конструкции для охлаждения линеек обеспечивает снижение неравномерности температуры на рабочей поверхности и в объеме линейки и позволяет повысить их износостойкость.

1. Линейка прошивного стана, имеющая рабочую поверхность, включающую входной конус, пережим и выходной конус, и внутренние продольные каналы для охлаждения, отличающаяся тем, что она снабжена внутренними поперечными каналами для охлаждения, соединяющими продольные каналы, при этом продольные каналы выполнены глухими, а диаметр продольных и поперечных каналов составляет 0,125…0,25 от ширины линейки в сечении пережима.

2. Линейка по п. 1, отличающаяся тем, что на рабочую поверхность нанесена наплавка из жаропрочного износостойкого сплава толщиной 5…8 мм, причем ширина наплавки Внапл равна ширине линейки в сечении пережима, длина входного участка наплавки составляет 0,3…0,4 от длины входного конуса линейки Lвx, длина выходного участка наплавки - 0,5…0,8 от всей длины выходного конуса линейки Lвых.

3. Линейка по п. 1, отличающаяся тем, что поперечные каналы выполнены с шагом l, равным 1,2…1,5 их диаметра, а расстояние между крайними поперечными каналами Lохл равно длине наплавленной рабочей части линейки Lнапл.

4. Линейка по п. 1, отличающаяся тем, что межосевое расстояние между продольными каналами b равно 0,5…0,65 от ширины линейки bл в сечении пережима, при этом продольные и поперечные каналы находятся в одной плоскости, а расстояние h от верхнего края отверстия полости канала до нижнего края слоя наплавки равно 1,5…2 от толщины с слоя наплавки.