Способ получения альфа-оксида алюминия высокой чистоты

Иллюстрации

Показать всеИзобретение относится к способу получения альфа-оксида алюминия высокой чистоты. Способ включает анодное растворение алюминия высокой чистоты в водном растворе нитрата аммония, рафинирование электролита путем удаления 50-100% первой партии гидроксида алюминия с предварительным отстаиванием в электролите в течение 12-24 ч, разделение последующих партий гидроксида алюминия и электролита, промывку последующих партий гидроксида алюминия дистиллированной водой и их термическую обработку, которая осуществляется посредством предварительной сушки в течение 12-24 ч при температуре 200-250°С и окончательного прокаливания в течение 15-18 ч при температуре не менее 1100°С, при этом при прокаливании каждые 3 ч производится перемешивание продукта. Изобретение позволяет получать альфа-оксид алюминия с содержанием основного компонента 99,995-99,998 мас.% и со средней дисперсностью 40-45 мкм. 4 з.п. ф-лы, 1 пр., 3 табл.

Реферат

Изобретение относится к области химии, в частности к электролитическим способам получения неорганических соединений.

Известен способ получения оксида алюминия, включающий анодное растворение алюминия в водном растворе хлорида натрия, отделение гидроксида алюминия и прокаливание [пат. RU 2366608 С1, кл. C01F 7/42, опубл. 10.09.2009]. Анодное растворение алюминия осуществляют в водном растворе хлорида натрия концентрацией 30-300 г/л с помощью выпрямленного по двухполупериодной схеме переменного тока при плотности тока 0,015-0,045 А/см2. Обработка осадка гидроксида алюминия включает отмывку, фильтрование, сушку, прессование и прокаливание при температуре 600-1350°С с получением оксида алюминия.

Недостатками данного способа являются:

- недостаточность удаления хлорида натрия при обработке гидроксида алюминия, что не позволяет получать оксид алюминия с содержанием основного компонента 99,995 масс. %;

- неоднородность фазового и гранулометрического состава оксида алюминия, что обусловлено одностадийностью процесса термической обработки.

Известен способ получения оксида алюминия, пригодного для производства искусственных кристаллов корунда, включающий анодное растворение алюминия чистотой 99,950-99,999% в хлоридном растворе, содержащем 5-150 г/л хлорид-ионов при температуре 20-95°С и плотности тока 0,045-0,12 А/см2, отделение гидроксида алюминия, отмывку гидроксида алюминия специально подготовленной водой с удельным сопротивлением 0,4-18,0 МОм⋅см и прокаливание с получением оксида алюминия [пат. RU 2466937, кл. C01F 7/42, С25В 1/00, опубл. 20.11.2012].

Недостатками данного способа являются:

- присутствие в технологических газах процесса прокаливания высокотоксичного хлороводорода, что связано с высоким остаточным содержанием хлора в гидроксиде алюминия, после процесса отмывки гидроксида алюминия;

- неоднородность фазового и гранулометрического состава оксида алюминия, поскольку термическая обработка осуществляется посредством одной стадии прокаливания без предварительного обезвоживания гидроксида алюминия;

- высокое содержание примесей кремния (Si), калия (K), натрия (Na) и железа (Fe) в оксиде алюминия, что не позволяет в дальнейшем производить искусственные кристаллы корунда надлежащего качества.

Наиболее близким к заявленному способу является способ получения высокочистого оксида алюминия электролизом, включающий анодное растворение алюминия высокой чистоты в водном растворе хлорида аммония, отделение гидроксильного осадка, его промывку дистиллированной водой при помощи трех вертикально расположенных сит и термическую обработку с получением оксида алюминия [пат. RU 2538606, кл. C01F 7/42, С25В 1/00, опубл. 10.01.2015]. Термическая обработка осуществляется в многостадийном режиме: гидроксид алюминия просушивают при температуре 340-700°С и прокаливают до получения оксида алюминия, который затем подвергается водной обработке и дополнительной сушке в интервале температур 100-300°С.

Недостатками данного способа являются:

- непригодность получаемого оксида алюминия высокой чистоты для роста монокристаллического корунда надлежащего качества, поскольку суммарное содержание примесей кремния (Si), калия (K), натрия (Na) и железа (Fe) в оксиде алюминия составляет не менее 50 ppm;

- неоднородность фазового и гранулометрического состава оксида алюминия, что связано с дополнительной стадией водной обработки оксида алюминия и последующей сушке при низких температурах;

- наличие в технологических газах процесса сушки высокотоксичного хлороводорода, что связано с использованием в качестве электролита хлорида аммония и его высоком содержании в гидроксильном осадке.

Техническим результатом предлагаемого изобретения является снижение суммарного содержания примесей кремния (Si), калия (K), натрия (Na) и железа (Fe) в оксиде алюминия высокой чистоты до 30 ppm, обеспечение средней дисперсности оксида алюминия высокой чистоты в интервале 40-45 мкм и однородного фазового состава, отвечающего альфа-модификации оксида алюминия, с одновременным удалением высокотоксичного хлороводорода из состава технологических газов.

Указанный технический результат достигается тем, что получение альфа-оксида алюминия высокой чистоты производят способом, включающим анодное растворение алюминия высокой чистоты в водном растворе нитрата аммония, рафинирование электролита путем удаления 50-100% первой партии гидроксида алюминия с предварительным отстаиванием в электролите в течение 12-24 ч, разделение последующих партий гидроксида алюминия и электролита, промывку последующих партий гидроксида алюминия дистиллированной водой и их термическую обработку, которая осуществляется посредством предварительной сушки в течение 12-24 ч при температуре 200-250°С и окончательного прокаливания в течение 15-18 ч при температуре не менее 1100°С, при этом при прокаливании каждые 3 ч производится перемешивание продукта.

При этом первая партия гидроксида алюминия нарабатывается в течение 24 ч при анодной плотности тока 0,10-0,15 А/см2 и концентрации водного раствора нитрата аммония 5-10 масс. %.

Помимо этого, анодное растворение алюминия высокой чистоты осуществляется под действием реверсивного тока с интервалом смены полярностей электродов 0,50-1,50 мин и плотностью тока 0,05-0,25 А/см2.

Кроме этого, анодное растворение алюминия высокой чистоты осуществляется в водном растворе нитрата аммония с концентрацией 5-25 масс. %.

Также, промывку гидроксида алюминия дистиллированной водой осуществляют в два этапа с предварительным нагреванием дистиллированной воды до 50-95°С и отношением твердой фазы к жидкой равным 1:2-4 на каждом этапе.

Использование нитрата аммония в качестве токонесущего компонента электролита позволяет полностью удалить высокотоксичный хлороводород из состава технологических газов, поскольку при термическом разложении нитрата аммония образуются водяной пар и оксид азота, которые в свою очередь не загрязняют гидроксид алюминия, не разрушают конструктивные элементы термического оборудования и не наносят вред окружающей среде и здоровью человека.

Использование стадии рафинирования электролита, которая осуществляется путем удаления 50-100% первой партии гидроксида алюминия, позволяет значительно сократить содержание примесей кремния (Si), калия (K), натрия (Na) и железа (Fe) в электролите и, как следствие, в гидроксиде и оксиде алюминия. Данное явление связно с хорошими адсорбционными свойствами гидроксида алюминия, который поглощает своей поверхностью растворенные в электролите вещества. При этом для повышения эффективности рафинирования электролита необходимо удалять не менее 50% первой партии гидроксида алюминия, которая была получена в течение 24 ч при анодной плотности тока 0,10-0,15 А/см2 и концентрации водного раствора нитрата аммония не более 10 масс. %. Интервал анодной плотности тока при наработке первой партии гидроксида алюминия обусловлен тем, что при плотности тока ниже 0,10 А/см2 количество образующегося гидроксида алюминия будет недостаточным для эффективного рафинирования электролита, а при плотности тока более 0,15 А/см2 будет происходить перерасход исходного алюминия. При увеличении концентрации водного раствора нитрата аммония при наработке первой партии гидроксида алюминия свыше 10 масс. % будет происходить перерасход токонесущего компонента, поскольку большая часть нитрата аммония будет удалена вместе с первой партией гидроксида алюминия.

Для обеспечения взаимодействия растворенных в электролите примесей с гидроксидом алюминия первую партию необходимо отстаивать в электролите в течение 12-24 ч, при меньшей продолжительности отстаивания количество примесей в электролите изменится незначительно, а при большей - снизится общая производительность процесса.

Продолжительность наработки первой партии гидроксида алюминия также обусловлена взаимодействием растворенных в электролите примесей с гидроксидом алюминия, при продолжительности менее 24 ч значительное удаление примесей из электролита не гарантировано.

Интервал плотности тока 0,05-0,25 А/см2 при анодном растворении алюминия высокой чистоты обусловлен тем, что при плотности тока менее 0,05 А/см2 производительность процесса электролиза будет снижаться с одновременным снижением напряжения на ванне и, как следствие, со снижением температуры электролита, а при плотности тока более 0,25 А/см2 на аноде будет наблюдаться разряд гидроксид-анионов воды, что приведет к повышенному расходу электроэнергии.

Интервал смены полярностей электродов определяет толщину защитной пленки растворяемого алюминия, продолжительность интервала более 1,50 мин ведет к увеличению толщины защитной пленки алюминия на катоде, что приведет к повышенному напряжению на ванне при смене полярностей и, как следствие, к перерасходу электроэнергии. Продолжительность интервала менее 0,50 мин будет способствовать интенсивному перемешиванию электролита за счет образующегося на катоде водорода, что затруднит процесс осаждения гидроксида алюминия.

Двухстадийная термическая обработка гидроксида алюминия обеспечивает равномерность фазового и гранулометрического состава, а также обеспечивает полное удаление токонесущего компонента, в конкретном случае - нитрата аммония, из составов гидроксида и оксида алюминия.

В процессе предварительной сушки при температуре 200-250°С происходит обезвоживание гидроксида алюминия и термическое разложение нитрата аммония с образованием водяного пара и оксида азота. Интервал продолжительности предварительной сушки равный 12-24 ч обеспечивает полное протекание реакции термического разложения нитрата аммония и полное удаление свободной влаги в гидроксиде алюминия, что приводит к равномерности гранулометрического состава. При большей продолжительности предварительной сушки будет снижаться общая производительность процесса, а при меньшей - в гидроксиде алюминия будет присутствовать свободная влага, что может привести к образованию агломератов.

В процессе окончательного прокаливания происходит переход гидроксида алюминия в оксид алюминия, при этом для получения альфа-модификации оксида алюминия температура процесса должна составлять не менее 1100°С. Для однородности фазового состава оксида алюминия продолжительность процесса должна составлять не менее 15-18 ч, при этом каждые 3 ч должно производиться перемешивание продукта. Перемешивание способствует равномерному прогреванию оксида алюминия по всему объему, дополнительно обеспечивая равномерность гранулометрического состава.

Интервал концентрации 5-25 масс. % водного раствора нитрата аммония при анодном растворении алюминия высокой чистоты обусловлен тем, что при концентрации ниже 5 масс. % напряжение на электролизной ванне будет повышенным, что приведет к повышенному расходу электроэнергии, а при концентрации выше 25 масс. % присутствует высокая вероятность выпадения осадка нитрата аммония, что может привести к загрязнению гидроксида алюминия примесями токонесущего компонента.

Промывка гидроксида алюминия осуществляется только дистиллированной водой с целью обеспечения чистоты промываемого продукта. Для лучшего удаления токонесущего компонента, в конкретном случае - нитрата аммония, дистиллированную воду необходимо нагревать до температуры 50-95°С, что объясняется увеличением степени растворимости нитрата аммония. Отношение твердой фазы к жидкой, при промывке гидроксида алюминия должно находится в интервале 1:2-4, при этом для повышения эффективности процесса, промывку необходимо проводить в два этапа. Уменьшение количества жидкой фазы сократит степень удаления нитрата аммония, что приведет к невозможности получения оксида алюминия высокой чистоты заявленного качества, а увеличение количества жидкой фазы не будет влиять на остаточное содержание нитрата аммония в гидроксиде алюминия.

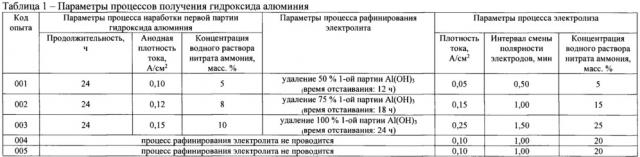

Пример осуществления изобретения. В электролизную ванну помещают необходимый объем водного раствора хлорида аммония и электроды, состоящие из алюминия высокой чистоты. На источнике питания устанавливают реверсивный режим подачи электрического тока с заданными параметрами. Производят подачу электрического тока на электроды, после чего ведут наработку гидроксида алюминия путем анодного растворения алюминия высокой чистоты. После получения первой партии гидроксида алюминия, она отстаивается в течение необходимого времени и удаляется из электролизной ванны в заданном объеме. В электролизную ванну добавляется необходимое количество нитрата аммония и процесс анодного растворения алюминия высокой чистоты продолжается. После получения достаточного количества последующих партий гидроксида алюминия их выгружают из электролизной ванны и отделяют от электролита. После этого, гидроксид алюминия подвергается промывке и термической обработке с получением оксида алюминия высокой чистоты. Для определения содержания примесей в оксиде алюминия высокой чистоты используют масс-спектрометр с индуктивно связанной плазмой Thermo Elemental XSeries II, для определения фазового состава используют аналитический комплекс ARL 9900 Workstation IP3600, для определения дисперсности используют анализатор Fritsch Analysette 22 Nanotec. Параметры используемых процессов при осуществлении изобретения и полученные результаты приведены таблицах 1-3.

1. Способ получения альфа-оксида алюминия высокой чистоты, включающий анодное растворение алюминия высокой чистоты в водном растворе нитрата аммония, рафинирование электролита путем удаления 50-100% первой партии гидроксида алюминия с предварительным отстаиванием в электролите в течение 12-24 ч, разделение последующих партий гидроксида алюминия и электролита, промывку последующих партий гидроксида алюминия дистиллированной водой и их термическую обработку, которая осуществляется посредством предварительной сушки в течение 12-24 ч при температуре 200-250°С и окончательного прокаливания в течение 15-18 ч при температуре не менее 1100°С, при этом при прокаливании каждые 3 ч производится перемешивание продукта.

2. Способ по п. 1, отличающийся тем, что первая партия гидроксида алюминия нарабатывается в течение 24 ч при анодной плотности тока 0,10-0,15 А/см2 и концентрации водного раствора нитрата аммония 5-10 мас.%.

3. Способ по п. 1, отличающийся тем, что анодное растворение алюминия высокой чистоты осуществляется под действием реверсивного тока с интервалом смены полярностей электродов 0,50-1,50 мин и плотностью тока 0,05-0,25 А/см2.

4. Способ по п. 1, отличающийся тем, что анодное растворение алюминия высокой чистоты осуществляется в водном растворе нитрата аммония с концентрацией 5-25 мас.%.

5. Способ по п. 1, отличающийся тем, что промывку гидроксида алюминия дистиллированной водой осуществляют в два этапа с предварительным нагреванием дистиллированной воды до 50-95°С и соотношением твердой фазы и жидкой, равным 1:2-4 на каждом этапе.