Подшипник газостатический

Иллюстрации

Показать всеИзобретение относится к деталям машин, а именно, к конструкциям радиальных и упорных газостатических подшипников, предназначенных для использования, в частности, в высокоскоростных роторных системах, например, компрессоров, турбин, электрогенераторов. Подшипник газостатический содержит выполненный в виде кольца корпус (1), имеющий, как минимум, одну колодку (3), на опорной поверхности которой выполнены две канавки, имеющие возможность соединения через выполненные в колодке (3) дроссельные отверстия с системой подачи смазки в смазочный зазор подшипника, образованный валом и опорной поверхностью колодки (3), одна (10) из канавок выполнена прямолинейной и расположена со стороны входной кромки опорной поверхности колодки (3), а вторая (11) расположена со стороны выходной кромки опорной поверхности колодки (3) и имеет серповидную или дугообразную форму. На внутренней образующей поверхности корпуса (1) выполнена кольцевая канавка, а на колодке (3) имеется цапфа с отверстием. Монтаж колодки (3) на корпусе (1) осуществлен посредством пальца (6), введенного во втулки (5), установленные в отверстиях корпуса (1), выполненных в области кольцевой канавки, и проходящего через отверстие цапфы (4), размещенной с зазором в кольцевой канавке корпуса (1). При этом на пальце (6) выполнен кольцевой выступ, имеющий сферическую форму, который расположен с зазором в отверстии цапфы. Технический результат: повышение грузоподъемности подшипника при минимальном расходе смазки. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к деталям машин, а именно к конструкциям радиальных и упорных газостатических подшипников, предназначенных для использования, в частности, в высокоскоростных роторных системах, например, компрессоров, турбин, электрогенераторов.

Известен (см. патент US 3318557) сегментный газостатический подшипник, выполненный в виде несущей поверхности, на которую нанесены канавки, образующие контур подвода смазочного газа в зазор подшипника. Согласно изобретению канавки могут быть либо одиночными прямой формы, либо образующими определенный контур. В частности описаны канавки Н-образной формы и канавки, образующие замкнутый прямоугольный контур с центральной перемычкой, в которые газ подводится через один дроссель. Данный подшипник относится к так называемым подшипникам с контурным подводом смазки, у которых через систему канавок на поверхности колодок, образующих замкнутый контур, в рабочий зазор подшипника подводится смазка. Основным недостатком данных подшипников является повышенный расход смазки, обусловленный утечками смазки через канавки, находящиеся в зонах подшипника с пониженным давлением.

Известен подшипник газостатический (см. патент US 6164827), выполненный в виде несущей поверхности, на которой имеются канавки, образующие контур подвода газа в смазочный зазор подшипника. В изобретении определены зависимости суммарных объемов канавок, а также назначены их формы, обеспечивающие, по возможности, наиболее полный подвод газа в смазочный зазор. Патентуются формы канавок с одним дросселем подвода газа, образующие х-образную структуру, х-образную структуру с ответвлениями, а также формы с несколькими дросселями, образующими регулярный симметричный рисунок из относительно коротких разветвленных канавок. В конструкции данного подшипника реализованы зависимости суммарных объемов канавок и их формы, обеспечивающие наиболее полный подвод газа в смазочный слой. Недостатком подобных решений, использующих одновременно статический и динамический принципы работы, является снижение грузоподъемности и жесткости подшипника вследствие утечек смазки из зон высокого давления через питающие канавки (реверс смазки).

Известен подшипник газостатический (см. патент РФ на полезную модель №134602, кл. F16C 17/03, 2013 г), содержащий охватывающие вал колодки, установленные шарнирно в корпусе с возможностью поворота относительно оси, которая параллельна оси вала.

Опорные поверхности колодок и наружная поверхность вала образуют смазочный зазор. В колодках выполнены питающие каналы для подвода в смазочный зазор рабочей среды. Каждый из питающих каналов соединен с соответствующим каналом струйного блока управления, которым оснащена каждая колодка.

Каждый струйный блок управления подачей рабочей среды выполнен двухступенчатым. Первая его ступень представляет элемент типа «сопло-заслонка». Исполнительным органом элемента «сопло-заслонка» является металлическая мембрана, установленная у сопла. Вторая ступень содержит логический пневмоструйный элемент, который каналами соединен с контуром обратной связи, с питающим контуром, сливным контуром, с управляющим соплом и мембранным каналом. При контакте мембраны с соплом перекрывается подача рабочей среды в питающий канал и, соответственно, каналы колодок.

Недостатком такой схемы регулирования является ограничение по скорости вращения вала и частоте возмущений положения вала. Способность колодок поворачиваться на некоторый угол и смещаться в радиальном направлении за счет демпфирующих устройств в определенной мере позволяет демпфировать ударные перегрузки. Недостатком является также и то, что конструкция колодок оптимизирована на работу с поддержанием постоянного зазора в смазочном слое и угол разворота сегмента в среднем по времени равен нулю, что не позволяет использовать для обеспечения грузоподъемности подшипника газодинамический эффект.

Наиболее близким аналогом настоящего изобретения является подшипник газостатический (см. патент РФ на полезную модель №154405, кл. F16C 17/03, 2014 г.), содержащий корпус, в котором шарнирно установлены колодки с питающими полостями, охватывающие вал и образующие своими опорными поверхностями с наружной поверхностью смонтированного в подшипнике вала смазочный зазор. На опорной поверхности каждой колодки выполнены две канавки, одна из которых имеет прямолинейную форму, а вторая - серповидную или дугообразную форму. При этом вторая канавка по форме повторяет форму распределенных по опорной поверхности колодки изолиний давления и расположена вдоль них. Канавки сообщены с питающими каналами, выполненными в колодке, через которые в канавки подается сжатый воздух, поступающий затем в смазочный зазор.

В процессе работы подшипникового узла при вращающемся вале, в питающие полости колодок подается сжатый воздух, откуда по питающим каналам он попадает в канавки, выполненные на опорных поверхностях колодок и далее - в смазочный зазор. Находящийся в смазочном зазоре сжатый воздух не позволяет поверхностям вала и колодок соприкасаться. При отсутствии внешней нагрузки на подшипнике колодки располагаются концентрично с осью вала. Под действием внешней силы вал смещается в корпусе в радиальном направлении. В результате, средние смазочные зазоры между поверхностями вала и колодок становятся разными. В зоне той колодки, где имеется минимальный зазор, возникают наибольшие силы давления воздуха. Наоборот, в месте наибольшего зазора возникают наименьшие силы. В результате векторного сложения сил от всех колодок возникает суммарная реакция подшипника, компенсирующая внешнюю нагрузку. Колодки передают нагрузку на корпус посредством шарниров. За счет шарниров обеспечивается поворот колодок вокруг центра шарнира под действием аэродинамических сил и поворот их в положение равновесия, при котором крутящий момент на колодках становиться равным нулю. В положении равновесия воздух в смазочный зазор поступает только через прямолинейную канавку, что обеспечивает максимальную площадь распределения воздуха с избыточным давлением в смазочном зазоре. Так как давление в канавке в положении равновесия, равно давлению в общей питающей полости, то перетекания воздуха по каналу не происходит. Сохранение одинакового давления по всей длине криволинейной канавки обеспечивается ее криволинейной формой, так как канавка располагается вдоль изолинии давления в смазочном зазоре, а на изолинии давление постоянно. Таким образом, конструкция подшипника обеспечивает надежную его работу во всем диапазоне режимов и нагрузок за счет автоматического обеспечения соосности вала и опорных поверхностей колодок.

Недостатком описанной конструкции является то, что она позволяет изменять угол поворота сегмента только под нагрузкой и только при заданной скорости вращения вала. В результате постоянное использование газодинамического эффекта невозможно, так как угол разворота колодки не контролируется и зависит, в основном, от давления подачи сжатого газа в смазочный зазор и нагрузки на колодку подшипника. Изложенное выше снижает грузоподъемность подшипника и повышает расход смазки.

Техническим результатом настоящего изобретения является повышение грузоподъемности подшипника при минимальном расходе смазки за счет совмещения газодинамического (за счет разворота колодок) и газостатического (за счет подачи газа в смазочный зазор под избыточным давлением) эффектов обеспечения грузоподъемности, а также за счет формы и расположения канавок на опорной поверхности колодки.

Указанный технический результат обеспечивается тем, что в подшипнике газостатическом, содержащем выполненный в виде кольца корпус, как минимум, одну колодку, на опорной поверхности которой выполнены две канавки, имеющие возможность соединения через выполненные в колодке дроссельные отверстия с системой подачи смазки в смазочный зазор подшипника, образованный валом и опорной поверхностью колодки, одна из канавок выполнена прямолинейной и расположена со стороны входной кромки опорной поверхности колодки, а вторая расположена со стороны выходной кромки опорной поверхности колодки и имеет серповидную или дугообразную форму, новым является то, что на внутренней образующей поверхности корпуса выполнена кольцевая канавка, а на колодке имеется цапфа с отверстием, при этом монтаж колодки на корпусе осуществлен посредством пальца, введенного во втулки, установленные в отверстиях корпуса, выполненных в области кольцевой канавки, и проходящего через отверстие цапфы, размещенной с зазором в кольцевой канавке корпуса, при этом на пальце выполнен кольцевой выступ, имеющий сферическую форму, который расположен с зазором в отверстии цапфы, при этом втулки и палец могут быть выполнены из упругого материала, на наружной поверхности колодки могут быть выполнены реборды. Расстояние от входной кромки опорной поверхности колодки до расположенной с ее стороны канавки составляет от 5 до 30% от окружной протяженности опорной поверхности колодки, а расстояние от канавок до боковых кромок опорной поверхности колодки составляет от 10 до 40% осевой протяженности опорной поверхности колодки.

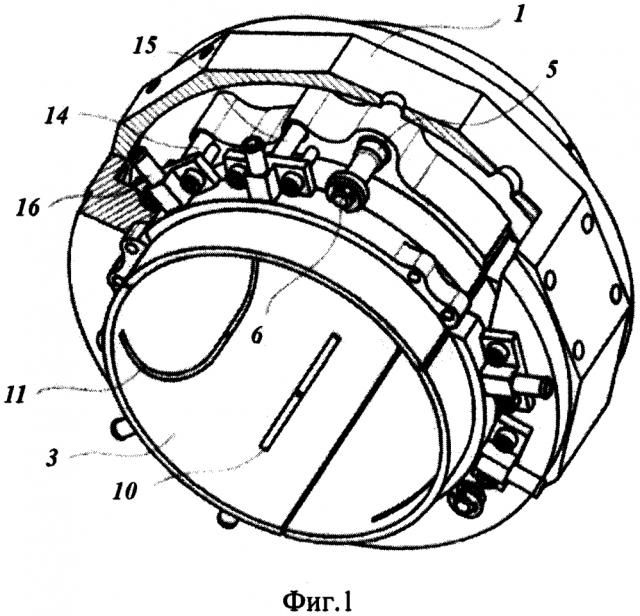

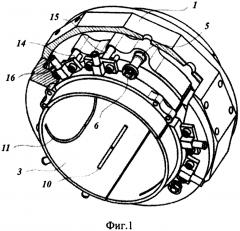

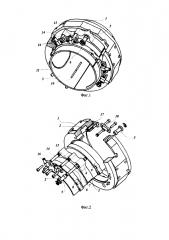

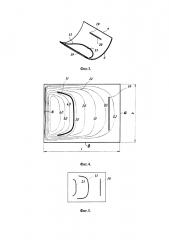

Сущность заявленного изобретения поясняется графическими материалами, на которых:

- на фиг. 1 - подшипник газостатический, общий вид, аксонометрическая проекция;

- на фиг. 2 - подшипник газостатический и его колодка в раздеталированном состоянии;

- на фиг. 3 - колодка подшипника, вид со стороны ее опорной поверхности;

- на фиг. 4 - развертка опорной поверхности колодки подшипника;

- на фиг. 5 - разновидность колодки подшипника, вид со стороны ее опорной поверхности.

Подшипник газостатический состоит из корпуса, имеющего, преимущественно, форму кольца, на внутренней образующей которого выполнена кольцевая канавка 2.

Подшипник оснащен колодками 3. Количество колодок может быть различным. Так, на фиг. 1 показана конструкция радиального подшипника с тремя колодками, но это не означает, что их количество не может быть иным, но не менее одной.

Колодка (каждая колодка, если их несколько) оснащена цапфой 4, которую при монтаже колодки располагают в кольцевой канавке 2 корпуса 1. Для осуществления монтажа в цапфе выполнено сквозное прецизионное отверстие (позицией не обозначено)

Размеры по ширине цапфы и кольцевой канавки соотносятся таким образом, что при размещении цапфы в кольцевой канавке, между торцевыми поверхностями цапфы 4 колодки 3 и стенками кольцевой канавки 2 выдержаны конструктивные осевые зазоры, позволяющие колодке

совершать движение поворота в канавке в определенных пределах (самоустанавливаться).

Для монтажа колодки 3 в корпусе 1 в области кольцевой канавки предусмотрены два расположенных на одной оси отверстия (позицией не обозначены). В отверстиях корпуса установлены втулки 5. Во втулки 5 при установке колодки запрессовывают палец 6, пропущенный через упомянутое выше прецизионное отверстие цапфы колодки. Втулки 5 наиболее целесообразно выполнять из упругого материала, например, пружинной стали, например, 65Г, 60С2А.

В центральной части пальца 6 имеется кольцевой выступ 7 сферической формы. В собранном положении колодки данный выступ располагается примерно в центральной части прецизионного отверстия цапфы. На этот кольцевой выступ 7 пальца 6 опирается колодка подшипника и имеет возможность поворота относительно данного кольцевого выступа для обеспечения возможности самоустановки рабочей (опорной) поверхности колодки относительно поверхности вала. Палец 6 наиболее целесообразно выполнять из упругого материала, например, пружинной стали, например, 65Г, 60С2А.

Таким образом, смонтированная в корпусе колодка (каждая колодка, если их несколько) в нерабочем положении занимает строго определенное положение, а при работе подшипника за счет возникающих моментов может свободно поворачиваться на пальце 6 вокруг центра сферической поверхности кольцевого выступа 7 пальца 6, обеспечивая самоустановку колодки в пределах смазочного зазора подшипника. Смазочный зазор является важнейшей характеристикой подшипника, - это радиальный зазор между валом и опорной поверхностью колодки (колодок) подшипника.

В процессе работы подшипника, при вращении вала, колодки имеют возможность разворота на пальцах в пределах зазора, образуя суживающиеся клиновидные зазоры. Это обеспечивается за счет того, что втулки 5 и пальцы 6 могут упруго деформироваться в пределах конструктивных зазоров, тем самым, образуя податливую систему. Размеры и форма поперечного сечения втулок и пальцев могут меняться в широких пределах для обеспечения расчетной упругости подшипников.

Колодка 3 (или колодки 3, если их несколько), для уменьшения их инерционных характеристик, что особенно важно для высокоскоростных узлов, имеют малую толщину, однако, для обеспечения требуемой окружной жесткости могут быть оснащены по наружной поверхности ребордами, количество которых может быть различным. Так, на графических материалах показаны колодки с ребордами 8, 9, что не означает, что их количество не может быть иным.

В цапфе 4 имеются коллекторные отверстия (позициями не обозначены), сообщающиеся каналами малого сечения (дросселями) с канавками 10 и 11 на опорной поверхности колодки (каждой колодки). В коллекторные отверстия введены трубки 14 и 15 подвода смазки, соединенные со штуцерами 16 подвода смазки. С противоположной стороны коллекторные отверстия колодок закрыты заглушками 17, прикрепленными к корпусу с помощью планок 18.

Рассмотрим более подробно выполнение опорной поверхности колодки 3. Опорная поверхность колодки представлена на фиг. 3 и фиг. 4 и обозначена позицией 19. Входная кромка опорной поверхности обозначена как «а», боковые - «б», а выходная - «в».

Выполненные на опорной поверхности канавки 10 и 11 предназначены для распределения поступающей в канавки через отверстия 20 и 21 смазки в смазочном зазоре между опорной поверхностью колодки подшипника и валом.

Канавка 10 колодки выполнена прямолинейной, расположена со стороны входной кромки «а» и ориентирована параллельно входной кромке.

Канавка 11 колодки расположена со стороны выходной кромки «в» и имеет серповидную или дугообразную форму.

Профиль поперечного сечения канавок 10 и 11 принципиального значения не имеет и определяется технологическими возможностями при изготовлении колодок. Единственным требованием является обеспечение объема канавок из условия недопущения неустойчивых колебаний типа «пневмомолот».

Рассмотрим более подробно расположение канавок на опорной поверхности колодки.

Канавку 10 колодки наиболее целесообразно выполнять на определенном расстоянии от ее входной кромки «а». Если ее расположить слишком близко к входной кромке, то при работе подшипника увеличивается расход смазки, сопряженный с утечками в сторону, обратную вращению вала. То же самое происходит, если концы канавки расположены слишком близко к боковым кромкам «б». В то же время выполнение канавки 10 слишком далеко от входной кромки рабочей поверхности колодки приводит к снижению грузоподъемности подшипника. Как показали исследования, для нормальной работы подшипника оптимальное расстояние канавки 10 от входной кромки должно находиться в пределах от 5 до 30% от ее окружной протяженности - l. Расстояние концов канавок 10 и 11 от боковых кромок должно находиться в пределах 10-40% от осевой протяженности - b.

Канавка 10 колодки (каждой колодки) предназначена для подачи смазки в рабочий зазор на всех режимах работы подшипника. Подача смазки через канавку 11 увеличивает давление на входе канавки, что приводит к пропорциональному увеличению общего давления в нагруженной колодке, т.е. подвод смазки через канавку 10 служит для дополнительного наполнения динамической эпюры смазочного слоя.

Подача смазки через канавку 11 обеспечивает гидростатическую составляющую грузоподъемности подшипника.

В общем случае смазка в канавку 11 может подаваться на всех режимах работы подшипника. Однако, для снижения расхода смазки, подача смазки в канавку 11 может отключаться, например, при достижении частоты вращения вала, достаточной для формирования достаточного газодинамического слоя смазки.

Для улучшения характеристик подшипника и расширения номинального диапазона скорости вращения вала и нагрузки на вал на опорной поверхности колодки (каждой колодки) может быть выполнена дополнительная канавка 23 (фиг. 5).

Наличие на опорной поверхности трех канавок обеспечивает более плавное регулирование подшипника по скорости вращения и нагрузке на вал в более широком диапазоне.

При работе подшипника смазка может подаваться в эти канавки по независимым магистралям при различных давлениях.

Подшипник газостатический работает следующим образом.

При отсутствии вращения вала и подачи смазки вал опирается на опорную поверхность 19 колодки 3. При этом имеет место существенный момент трения, и для раскрутки вала требуется повышенная мощность. Для тяжелых роторных систем с удельной нагрузкой на колодку более 0,02 МПа запуск и останов в условиях сухого трения практически нереализуем. При подаче газа в подшипник по трубкам подвода смазки (газа) от внешнего источника (не показан) возникает избыточное давление в смазочном зазоре. Происходит это вследствие растекания газа по канавкам 10 и 11 в смазочный зазор подшипника. При достижении давления смазки некоторой величины, происходит полный отрыв вала от опорной поверхности колодки за счет гидростатического действия поля избыточного давления в зазоре. При этом момент трения резко снижается и определяется вязкостью смазки. С этого момента вал может быть раскручен до номинальной частоты вращения

машины. В процессе разгона вала, по мере возрастания окружной скорости, происходит вязкое вовлечение смазки в смазочный зазор. Колодки под действием сил давлений в смазочном слое разворачиваются в шарнирах, образованных прецизионными отверстиями в цапфах 4 колодок 3 и сферическими поверхностями выступов 7 пальцев 6. Сферические шарниры, кроме того обеспечивают возможность работы роторной системы в условиях допустимых отклонений от соосности подшипников. В процессе разгона ротора эпюра давлений трансформируется и приобретает вид примерно соответствующий приведенной на Фиг. 4. Изолинии давления на фиг. 4 обозначены позицией 22. При этом вклад динамической составляющей грузоподъемности увеличивается и может в несколько раз превысить величину начальной статической грузоподъемности. Кроме того, непрерывный подвод газа в смазочный зазор способствует увеличению динамической грузоподъемности за счет увеличения начального давления и плотности среды по сравнению с подшипником без поддува.

Процессы раскрутки, режимной работы и останова вала, как правило, сопровождаются прохождением роторной системы через критические частоты вращения. При этом в подшипниках могут возникать значительные нагрузки. Для уменьшения нагрузок, связанных с динамикой вала в подшипнике предусмотрена установка колодок с помощью упругих элементов, образованных втулками 5 и пальцами 6. Втулки 5 и пальцы 6 могут деформироваться, позволяя колодкам перемещаться в пределах конструктивных зазоров, демпфируя колебания.

Демпфирование всей системы происходит также за счет трения между торцами цапф колодок 3 и стенками канавки 2 корпуса 1.

Конструкция заявленного подшипника газостатического сочетает в процессе его работы оба принципа создания подъемной силы (газостатический и газодинамический) и обеспечивает наибольшую грузоподъемность при наименьшем из возможных расходах рабочего тела. Настоящее изобретение обеспечивает наиболее эффективное использование потенциала источника смазки путем оптимизации схемы подвода ее в смазочный зазор подшипника, а также использования эффекта клина за счет поворота колодок на заданный угол.

1. Подшипник газостатический, содержащий выполненный в виде кольца корпус, как минимум, одну колодку, на опорной поверхности которой выполнены две канавки, имеющие возможность соединения через выполненные в колодке дроссельные отверстия с системой подачи смазки в смазочный зазор подшипника, образованный валом и опорной поверхностью колодки, одна из канавок выполнена прямолинейной и расположена со стороны входной кромки опорной поверхности колодки, а вторая расположена со стороны выходной кромки опорной поверхности колодки и имеет серповидную или дугообразную форму, отличающийся тем, что на внутренней образующей поверхности корпуса выполнена кольцевая канавка, а на колодке имеется цапфа с отверстием, при этом монтаж колодки на корпусе осуществлен посредством пальца, введенного во втулки, установленные в отверстиях корпуса, выполненных в области кольцевой канавки, и проходящего через отверстие цапфы, размещенной с зазором в кольцевой канавке корпуса, при этом на пальце выполнен кольцевой выступ, имеющий сферическую форму, который расположен с зазором в отверстии цапфы.

2. Подшипник газостатический, по п. 1, отличающийся тем, что втулки выполнены из упругого материала.

3. Подшипник газостатический, по п. 1, отличающийся тем, что палец выполнен из упругого материала.

4. Подшипник газостатический по п. 1, отличающийся тем, что на наружной поверхности колодки выполнены реборды.

5. Подшипник газостатический по п. 1, отличающийся тем, что расстояние от входной кромки опорной поверхности колодки до расположенной с ее стороны канавки составляет от 5 до 30% от окружной протяженности опорной поверхности колодки.

6. Подшипник газостатический по п. 1, отличающийся тем, что расстояние от канавок до боковых кромок опорной поверхности колодки составляет от 10 до 40% осевой протяженности опорной поверхности колодки.