Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения высокооктановой синтетической бензиновой фракции из углеводородного газа и к установке для его осуществления. Способ включает подачу углеводородного газа на установку, его разделение на два потока - технологический и энергетический, направление энергетического потока на сжигание, подогрев дымовыми газами узлов теплоиспользующей аппаратуры, очистку технологического потока углеводородного газа от сернистых соединений, получение синтез-газа высокотемпературным риформингом углеводородного газа водяным паром и диоксидом углерода, получение жидких углеводородов и воды с последующим разделением на высокооктановую синтетическую бензиновую фракцию и воду. При этом диоксид углерода для получения синтез-газа выделяют из продуктов сгорания энергетического потока углеводородного газа методом абсорбции и десорбции, пароуглекислотную конверсию ведут на никельсодержащем катализаторе, жидкие углеводороды получают из синтез-газа в реакторах, содержащих бифункциональный катализатор. Предлагаемое изобретение позволяет получить высокооктановую синтетическую бензиновую фракцию, удовлетворяющую высоким экологическим характеристикам, с высокой селективностью. 2 н. и 3 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к нефте- и газохимии, а именно к способам получения углеводородов путем каталитической конверсии смеси, преимущественно содержащей СО, Н2. Получаемые при этом жидкие углеводородные фракции могут быть использованы в качестве топлив, в том числе автомобильных, характеризующихся высокой экологической чистотой.

Способ может применяться, в частности, при переработке попутного нефтяного газа и углеводородного газа нестабильного состава.

Заявленные изобретения, в основном, направлены на малотоннажное производство высокооктанового автобензина класса 5 из природного газа, что достигается компаундированием получаемой высокооктановой синтетической бензиновой фракции присадками.

В качестве сырьевой базы для малотоннажных производств потенциальный интерес могут представлять: малодебитные газовые месторождения, месторождения с падающей добычей газа, попутный нефтяной газ.

Благодаря своей компактности, заявляемая установка может располагаться непосредственно на месторождении или в конечном пункте использования топлива, что существенно позволяет снизить затраты на транспорт газа или жидкого топлива.

Предпосылки изобретения и предшествующий уровень техники

Известные способы получения синтетических жидких углеводородов из газообразного сырья состоят из двух стадий. На первой стадии осуществляют превращения углеводородного газа в синтез-газ, представляющий собой смесь СО и Н2 с возможными примесями СО2, Н2О, N2, Ar и др. На второй стадии проводят каталитический синтез углеводородных фракций из синтез-газа.

Патент RU 2247701, опубликованный 10.03.2005, содержит описание способа превращения природного газа в высшие углеводороды. Способ включает в себя каталитическую конверсию обессеренного природного газа смесью водяного пара и кислородсодержащего газа в синтез-газ в две ступени. На первой ступени в реакторе предриформинга при температуре от 430 до 500°С углеводороды C2 и выше, содержащиеся в исходном газе, превращаются в метан, СО и СО2, после чего на второй ступени газовая смесь подогревается до температуры от 550 до 650°С и вместе с кислородом или кислородсодержащим газом (воздухом) направляется в реактор автотермического риформинга, где под давлением от 3 до 4 МПа конвертируется в синтез-газ. Температура синтез-газа на выходе из реактора риформинга поддерживается в пределах от 950 до 1050°С. Полученный синтез-газ охлаждают, после чего направляют в реактор синтеза жидких углеводородов, где при давлении от 2 до 4 МПа и температуре от 180 до 240°С получают смесь компонентов, состоящую из низших углеводородов, высших углеводородов, воды и остаточного синтез-газа. Затем проводят разделение жидкой и газообразной фаз. Часть отходящих газов смешивают с природным газом и подвергают паровому риформингу в отдельном аппарате, после чего вводят их в основной поток синтез-газа перед реактором синтеза жидких углеводородов и/или в поток газов перед реактором риформинга. Предварительно углеводородный газ проходит узел очистки от сернистых соединений. Использование данного способа позволяет увеличить выход жидкого топлива и уменьшить выброс CO2.

Установка для осуществления данного способа содержит блок обессеривания природного газа, испаритель воды для получения водяного пара, в который добавляют обессеренный газ, теплообменник для нагрева смеси газа с водяным паром, реактор предриформинга, теплообменник для дополнительного подогрева отходящих газов предриформинга, реактор автотермического риформинга, теплообменник для получения пара высокого давления из воды за счет тепла отходящих газов риформинга, сепаратор для конденсации и выделения воды из синтез-газа, реактор синтеза жидких углеводородов, блок разделения продуктов синтеза жидких углеводородов (на желаемый продукт С5+, на побочные продукты в виде СО2, H2O, на непрореагировавший синтез-газ СО и Н2), реактор парового риформинга части отходящего газа, содержащего побочные продукты.

Основными недостатками способа и устройства по патенту RU 2247701 являются:

1) если производство синтез-газа осуществляют с использованием кислорода, то необходима установка разделения воздуха, что обуславливает большие капитальные и эксплуатационные затраты; если производство синтез-газа осуществляют с использованием воздуха, то в циркулирующем газе присутствует избыточное количество азота, что предполагает повышение давления газовой смеси и увеличения объема аппаратов;

2) применение дополнительного каталитического реактора для проведения паровой конверсии отходящих газов усложняет технологическую схему и ведет к удорожанию установки в целом.

Наиболее близким к заявленному изобретению является способ получения жидких углеводородов из углеводородного газа, описанный в патенте RU 2539656, опубликованном 20.01.2015, включающий обессеривание природного газа, подогрев дымовыми газами узла теплоиспользующей аппаратуры, последующее получение синтез-газа высокотемпературным риформингом метана путем его конверсии кислородом воздуха, получение жидких углеводородов и воды, отгонку из воды остатков углеводородов.

Исходное газообразное сырье после очистки от сернистых соединений с давлением от 1,0 до 1,3 МПа нагревают до температуры от 200 до 220°С, затем насыщают парами воды. Полученную смесь нагревают, смешивают с подогретым воздухом (либо с воздухом, обогащенным кислородом), после чего подают в реактор предриформинга, где при температуре от 280 до 300°С протекает каталитическая конверсия сырьевого газа в метан с образованием побочных продуктов (CO2, H2O, Н2). Отходящие газы предриформинга (после частичного отделения углекислого газа) и предварительно подогретый воздух подвергают высокотемпературному риформингу при температуре от 650 до 780°С. В результате реакции образуется синтез-газ с соотношением Н2:СО=2, (С2-С4) - фракция и небольшое количество воды. Синтез-газ очищают от твердых примесей, отделяют воду и подают в каскад изотермических реакторов, где при температуре от 200 до 250°С и давлении от 0,9 до 1,10 МПа и времени контакта синтез-газа с каталитическим слоем не более 0,8 с образуются углеводороды и вода. Продукт охлаждают и разделяют на газообразную и жидкую фазы.

Установка, используемая для осуществления данного способа, содержит блок подготовки исходных реагентов, блок получения синтез-газа, блок получения жидких углеводородов, блок стабилизации жидких углеводородов, блок подготовки воды. В блок получения синтез-газа дополнительно введен реактор предриформинга углеводородного газа и узел выделения углекислого газа из отходящих газов предриформинга.

Узел очистки и компримирования воздуха в блоке подготовки исходных реагентов может быть снабжен устройством обогащения по кислороду компримированного воздуха.

Основные недостатки способа и устройства, выбранных в качестве прототипов:

1) использование воздуха (либо обогащенного по кислороду воздуха), наличие узла очистки и компримирования воздуха значительно удорожают установку;

2) циркуляция избыточного азота предполагает увеличение габаритных размеров оборудования и эксплуатационных затрат (повышение объема катализатора для соблюдения требуемого времени контакта).

Задачей заявленной группы изобретений является получение высокооктановой синтетической бензиновой фракции, удовлетворяющей высоким экологическим характеристикам, и создание рентабельной малотоннажной установки по производству автобензина, в том числе с целью максимального использования запасов газа на удаленных, малодебитных, низконапорных месторождениях, нерентабельных для промышленного применения традиционными способами.

Достигаемый технический результат:

- повышение выхода синтез-газа за счет использования диоксида углерода, образующегося в результате сгорания энергетического потока природного газа;

- высокая селективность получения высокооктановой синтетической бензиновой фракции;

- отсутствие необходимости гидрооблагораживания продукта;

- качество продукта соответствует экологическим требованиям, предъявляемым к автобензинам класса 5 (содержание бензола не более 1% об., содержание серы не более 10 ppm).

Для решения поставленной задачи и достижения технического результата заявляется группа изобретений, в которую входят способ получения высокооктановой синтетической бензиновой фракции из углеводородного газа и установка для его осуществления.

Природный газ (углеводородный газ) поступает на установку двумя потоками. Технологический поток подвергают сероочистке, затем смешивают с перегретым водяным паром и диоксидом углерода в определенном соотношении. Энергетический поток подают в панельные горелки на сжигание.

Подогретую парогазовую смесь (природный газ, водяной пар и диоксид углерода) отправляют в трубчатый реактор на пароуглекислотную конверсию.

Процесс конверсии ведут при температуре от 900 до 1000°С и давлении на выходе из реакционных труб 0,3 МПа.

Часть дымовых газов, отходящих из печи рифоминга, используют для производства диоксида углерода. Дымовые газы охлаждают, отделяют жидкую фазу, компримируют и подают в абсорбер диоксида углерода раствором моноэтаноламина. Насыщенный диоксидом углерода раствор моноэтаноламина нагревают и направляют в колонну, где происходит десорбция диоксида углерода. Раствор моноэтаноламина возвращается в систему на циркуляцию. Диоксид углерода охлаждают, сепарируют, компримируют и подают на смешение с природным газом и водяным паром.

Конвертированный газ из печи риформинга охлаждают, отделяют жидкую фазу и направляют на компримирование до 8,5 МПа. Компримированный газ смешивают с отработанным синтез-газом, нагревают и делят на четыре реакционных потока, которые параллельно охлаждают до температуры не менее 350°С, и объединяют. Объединенный поток направляют в каскад реакторов, где в присутствии катализатора ведут реакцию получения синтетических жидких углеводородов в режиме, близком к изотермическому (температурный интервал от 395 до 400°С) Температурный режим в каскаде реакторов поддерживается за счет снятия теплоты, выделяемой при реакции, после каждого реактора каскада. Выходящий из каскада реакторов поток разделяют на жидкую и газообразную фракцию. Газообразную фракцию направляют вновь на вход каскада, обеспечивая тем самым степень конверсии по свежему синтез-газу не менее 90%. Жидкие фракции разделяют посредством отстаивания на газообразные компоненты, воду и синтетические жидкие углеводороды.

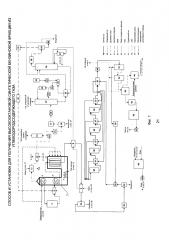

Установка содержит (фиг. 1) блок пароуглекислотной конверсии природного газа, блок выделения диоксида углерода из дымовых газов, блок получения синтетической бензиновой фракции.

Блок пароуглекислотной конверсии природного газа включает подогреватель природного газа 1, адсорбер 2, смеситель 3, подогреватель парогазовой смеси 4, печь риформинга 5, трубчатый реактор 6, пароперегреватель 7, котел-утилизатор конвертированного газа 8, теплообменник 9, сепаратор 10, котел-утилизатор дымовых газов 11, теплообменник 12, дымосос 13, дымовую трубу 14.

Блок выделения диоксида углерода из дымовых газов включает воздушный холодильник 15, сепаратор 16, компрессор 17, воздушный холодильник 18, насадочный абсорбер 19, теплообменник 20, насос 21, буферную емкость 22, насос 23, емкость 24, теплообменник 25, десорбер диоксида углерода 26, кипятильник 27, теплообменник 28, сепаратор 29, насос 30, компрессор 31, буферную емкость 32.

Блок получения синтетической бензиновой фракции включает компрессор 33, буферную емкость 34, смеситель газовых потоков 35, теплообменник 36, пять теплообменников реакционных потоков 37, пять реакторов синтеза бензиновой фракции 38, циркуляционный компрессор 39, воздушный теплообменник 40, сепаратор высокого давления 41, сепаратор низкого давления 42, отстойник 43, продуктовую емкость 44, два угольных фильтра 45, сборник метанольной воды 46, насос 47, сборник 48, насос 49. При этом все блоки установки гидравлически и пневматически соединены между собой и с промежуточными емкостями.

Ниже приведено описание заявленного способа.

Установка для осуществления способа включает три блока:

I Блок пароуглекислотной конверсии природного газа

Природный газ из сети с давлением не более 0,8 МПа подают на установку двумя потоками - технологическим и энергетическим. Технологический поток после редуцирующего клапана (на чертеже не показан) с давлением 0,4 МПа направляют в подогреватель природного газа 1, расположенный в конвекционной зоне печи риформинга 5, которая имеет также радиационную зону, где его нагревают дымовыми газами до температуры не менее 380°С и подают в адсорбер 2, заполненный твердым сорбентом для очистки газов от сернистых соединений. После сероочистки содержание сернистых соединений не должно превышать 0,13 мг/м3. Очищенный газ подают в смеситель 3, где его смешивают с перегретым до температуры 400°С водяным паром и диоксидом углерода в соотношении СН4:H2O:CO2=1:(1,05÷1,10):(0,35÷0,38).

Парогазовую смесь подогревают в подогревателе паро-газовой смеси 4 до температуры не менее 580°С и подают на конверсию в реакционные трубы трубчатого реактора 6, расположенные в радиационной зоне печи риформинга 5, в которых на никелевом катализаторе протекают реакции пароуглекислотной конверсии. Процесс конверсии ведут при температуре от 900 до 1000°С, получая конвертированный газ (синтез-газ) на выходе из трубчатого реактора 6 с давлением 0,3 МПа.

Конвертированный газ охлаждают в котле-утилизаторе конвертированного газа 8 до температуры не менее 250°С и подают в теплообменник 9, где охлаждают до температуры не менее 65°С. Далее конвертированный газ поступает в сепаратор 10, для отделения конденсата.

Также в котле-утилизаторе конвертированного газа 8 генерируют насыщенный водяной пар из нагретой питательной воды, поступающей из теплообменника 9. Насыщенный пар подают в теплообменник 27, где он отдает тепло раствору моноэтаноламина и конденсируется. Из теплообменника 27 конденсат направляют в котел-утилизатор дымовых газов 11, в котором генерируют побочный продукт - водяной пар с давлением 0,4 МПа и температурой 210°С.

Энергетический поток природного газа дросселируют до давления 0,07 МПа, смешивают с танковыми газами из сепаратора высокого давления 41, сепаратора низкого давления 42 и отстойника 43 блока получения синтетической бензиновой фракции и направляют на сжигание в радиационную зону печи риформинга 5 для обогрева реакционных труб трубчатого реактора 6. Сжигание газов осуществляют в панельных горелках (на чертеже не показаны). Воздух, необходимый для горения, инжектируют энергетическим потоком природного газа и танковых газов, проходящим через сопла блочных горелок с большой скоростью. Объемная доля кислорода в дымовых газах не должна превышать 3%.

Образующиеся дымовые газы, после обогрева реакционных труб трубчатого реактора 6, поступают в конвекционную зону печи риформинга 5, где последовательно отдают тепло в пароперегревателе 7, подогревателе парогазовой смеси 4, подогревателе природного газа 1 и с температурой не более 820°С поступают в котел-утилизатор дымовых газов 11. После котла-утилизатора дымовых газов 11 дымовые газы поступают в теплообменник 12, где нагревают и испаряют реакционную воду. Образовавшийся пар подают в пароперегреватель 7.

Часть дымовых газов после теплообменника 12 с температурой не более 250°С дымососом 13 выбрасывают через дымовую трубу 14 в атмосферу, а оставшуюся часть газов после дымососа 13 направляют на блок выделения диоксида углерода из дымовых газов.

II Блок выделения диоксида углерода из дымовых газов

Дымовые газы, отходящие из печи риформинга 5, являются источником диоксида углерода для пароуглекислотного риформинга природного газа.

Дымовые газы после дымососа 13 охлаждают в воздушном холодильнике 15 до температуры не более 45°С и подают в сепаратор 16. После отделения реакционной воды, дымовые газы компрессором 17 сжимают до давления 0,5 МПа и направляют через воздушный холодильник 18 в насадочный абсорбер 19. Насадочный абсорбер 19 орошают раствором моноэтаноламина с температурой 35°С. Очищенный от диоксида углерода газ выбрасывают в атмосферу.

Насыщенный диоксидом углерода раствор моноэтаноламина нагревают в теплообменнике 25 до температуры 100°С регенерированным раствором моноэтаноламина, поступающим из куба десорбера диоксида углерода 26. Давление на стадии десорбции диоксида углерода снижают до 0,17 МПа.

Регенерацию раствора моноэтаноламина осуществляют в десорбере диоксида углерода 26. В верхней части десорбера диоксида углерода 26, выше ввода раствора, размещают 3 колпачковые тарелки, на которые поступает флегма и происходит промывка отходящего пара от моноэтаноламина. Температура десорбера диоксида углерода 26 в верхней части не выше 100°С, в нижней части - 115°С. Тепло для регенерации насыщенного раствора моноэтаноламина подводят насыщенным паром к кипятильнику 27. В кипятильник 27 подают регенерированный раствор моноэтаноламина с 1-й тарелки десорбера диоксида углерода 26, где часть раствора моноэтаноламина испаряется. Парогазовую смесь, состоящую из диоксида углерода, водяного пара и раствора моноэтаноламина, возвращают в десорбер диоксида углерода 26 под нижнюю, глухую колпачковую тарелку, обеспечивая восходящий поток смеси водяного пара и диоксида углерода в десорбере диоксида углерода 26.

Регенерированный раствор моноэтаноламина из куба десорбера диоксида углерода 26 подают в теплообменник 25, где он отдает свое тепло насыщенному раствору моноэтаноламина. Затем в буферной емкости 22 регенерированный раствор моноэтаноламина смешивают со свежим раствором моноэтаноламина, который подают насосом 23 из емкости 24. Полученный раствор моноэтаноламина насосом 21 подают в теплообменник 20, где охлаждают водой до температуры 35°С. Циркуляцию раствора моноэтаноламина в системе регенерации обеспечивают насосом 21, при этом давление повышается до 0,5 МПа.

Десорбированный влажный диоксид углерода охлаждают в теплообменнике 28 и подают в сепаратор 29. В сепараторе 29 диоксид углерода отделяют от сконденсировавшейся воды (флегмы). Флегму насосом 30 возвращают в десорбер диоксида углерода 26, а избыток воды направляют в канализацию. Диоксид углерода сжимают компрессором 31 до давления 0,4 МПа и подают в буферную емкость 32, в которой предусмотрен слив конденсата и сброс избытка диоксида углерода.

Подпитку системы свежим раствором моноэтаноламина производят из емкости 24 с помощью насоса 23. При накоплении в моноэтаноламине смол, часть моноэтаноламина удаляют из регенерационного цикла.

III Блок получения синтетической бензиновой фракции

Синтез-газ, выходящий со стадии пароуглекислотной конверсии природного газа, сжимают компрессором 33 до 8,5 МПа и направляют в буферную емкость 34. Из буферной емкости 34 синтез-газ дросселируют в смеситель газовых потоков 35, где смешивают с отработанным синтез-газом. Циркуляционный синтез-газ нагревают в рекуперативном теплообменнике 36 и делят на четыре потока, которые параллельно проходят четыре теплообменника реакционных потоков 37 для охлаждения реакционных потоков после реакторов синтеза бензиновой фракции 38. После теплообменников реакционных потоков 37 нагретые до температуры не менее 350°С потоки объединяют. Объединенный поток последовательно проходит четыре реактора синтеза бензиновой фракции 38. Таким образом, выход синтез-газа из трубчатого реактора 6 пневматически связан с входом в реакторы синтеза бензиновой фракции 38. В реакторы синтеза бензиновой фракции 38 загружен бифункциональный катализатор, который работает при давлении 8,0 МПа в режиме, близком к изотермическому. По мере протекания экзотермических реакций синтеза углеводородов температура в слое катализатора повышается до 400°С. Поддержание такого температурного режима в слое катализатора обеспечивают циркуляцией реакционного газа и охлаждением его после каждого реактора синтеза бензиновой фракции 38 до температуры не более 360°С. Требуемую кратность циркуляции, равную 6-7, обеспечивают циркуляционным компрессором 39. В случае снижения активности катализатора в каком-либо из реакторов синтеза бензиновой фракции 38 для обеспечения непрерывной работы установки предусмотрены пятый резервный реактор синтеза бензиновой фракции 38 и пятый теплообменник реакционных потоков 37. Обвязка реакторов синтеза бензиновой фракции 38 позволяет выводить из работы любой из работающих реакторов синтеза бензиновой фракции 38 для ремонта, регенерации и перезагрузки катализатора. Общая степень конверсии по свежему синтез-газу в 4-х реакторах составляет не менее 90%.

Реакционный поток после четвертого реактора синтеза бензиновой фракции 38 последовательно охлаждают в четвертом теплообменнике реакционных потоков 37, рекуперативном теплообменнике 36, воздушном теплообменнике 40. Далее газожидкостную смесь синтетической бензиновой фракции подают в сепаратор высокого давления 41, где происходит отделение несконденсировавшихся компонентов газа от жидких продуктов реакции. Газ после сепаратора высокого давления 41 подают на всас циркуляционного компрессора 39, а часть газа постоянно отбирают на продувку для предотвращения накопления инертных газов в цикле. Продувочный газ направляют на сжигание в печь риформинга 5.

Отделенные в сепараторе высокого давления 41 жидкие продукты направляют в сепаратор низкого давления 42, где давление не превышает 0,6 МПа. Здесь происходит отделение газовой фазы от жидкой, жидкие продукты самотеком поступают в отстойник 43. В отстойнике 43 происходит окончательное отделение растворенных газов и расслоение жидких продуктов на углеводородный и водный слои.

Танковые газы из сепаратора низкого давления 42 и отстойника 43 объединяют в общий поток и направляют на сжигание в печь риформинга 5. Из отстойника 43 синтетическую бензиновую фракцию сливают в продуктовую емкость 44, в которой его компаундируют (при необходимости) высокооктановой присадкой с целью получения товарного автобензина.

Реакционную воду из отстойника 43 подают на очистку в два работающих поочередно угольных фильтра 45 и далее в сборник метанольной воды 46. Из сборника метанольной воды 46 метанольную воду насосом 47 направляют в теплообменник 12.

Для питательной воды котла-утилизатора 8 и сбора конденсированной воды из сепараторов 10 и 16 предусмотрен сборник 48 и насос 49.

Возможность осуществления изобретения иллюстрируется следующими примерами.

На установку двумя потоками - энергетическим и технологическим, подают природный газ (содержание СН4 более 95% об., содержание сернистых соединений 2 мг/нм3). Давление газа составляет 0,7 МПа. Технологический поток направляют в подогреватель природного газа 1, предварительно снизив давление газа до 0,4 МПа с помощью редуцирующего клапана (на рисунке не показан). В подогревателе природного газа 1 происходит нагрев технологического потока до температуры 400°С за счет тепла дымовых газов. Нагретый природный газ подают в адсорбер 2 для очистки от сернистых соединений. Адсорбер заполнен твердым сорбентом на основе оксида цинка (массовая доля оксида цинка не менее 90%, сероемкость сорбента не менее 28%). После сероочистки содержание сернистых соединений в газе составляет 0,05 мг/м3. Очищенный газ подают в смеситель 3, где его смешивают с перегретым до температуры 400°С водяным паром и диоксидом углерода в соотношении СН4:H2O:CO2=1:1,07:0,36. Температура полученной парогазовой смеси составляет 311°С.

Парогазовую смесь подогревают в подогревателе парогазовой смеси 4 до температуры 600°С и подают на конверсию в трубчатый реактора 6, расположенный в радиационной зоне печи риформинга 5, в которых на никельсодержащем катализаторе протекают реакции пароуглекислотной конверсии. Катализатор представляет собой промотированный оксид никеля, нанесенный на термостойкие пористые корундовые гранулы шаровидной формы, массовая доля никеля в пересчете на NiO составляет не менее 11%. Процесс конверсии ведут при температуре 950°С и давлении на выходе из реакционных труб 0,3 МПа. Конвертированный газ имеет следующий состав (содержание, объемная доля, %): СО - 27,05; Н2 - 58,79; СН4 - 2,61; CO2 - 3,12; H2O - 8,14; N2 - 0,30.

Конвертированный газ последовательно охлаждают в котле-утилизаторе конвертированного газа 8 до температуры 200°С и теплообменнике 9 до температуры 60°С и направляют в сепаратор 10 для отделения конденсата. Выходящий из сепаратора 10 синтез-газ имеет следующий состав (содержание, объемная доля, %): СО - 29,04; Н2 - 63,11; СН4 - 2,80; CO2 - 3,35; H2O - 1,38; N2 -0,32.

В котел-утилизатор конвертированного газа 8 также поступает нагретая питательная вода из теплообменника 9 с давлением 0,4 МПа и температурой 150°С, из которой генерируют водяной пар, подаваемый затем в теплообменник 27 для поддержания температуры низа десорбера. Из теплообменника 27 конденсат направляют в котел-утилизатор дымовых газов 11, в котором генерируют пар с давлением 0,4 МПа и температурой 210°С.

Энергетический поток природного газа дросселируют до давления 0,07 МПа, смешивают с танковыми газами из сепаратора высокого давления 41, сепаратора низкого давления 42 и отстойника 43 блока получения синтетической бензиновой фракции и направляют на сжигание в радиационную зону печи риформинга 5. Сжигание газов осуществляют в панельных горелках. Воздух для горения подается с коэффициентом избытка 1,15. Образующиеся дымовые газы имеют следующий состав (содержание, объемная доля, %): N2 - 69,3; O2 - 2,4; Ar - 0,8; СО2 - 10,2; H2O - 17,5.

Дымовые газы обогревают реакционные трубы и с температурой 980°С поступают в конвекционную зону печи риформинга 5, где последовательно отдают тепло в пароперегревателе 6, подогревателе парогазовой смеси 4 и подогревателе природного газа 1. Из конвекционной секции печи риформинга дымовые газы выходят с температурой 817°С и последовательно охлаждаются в котле-утилизаторе дымовых газов 11 до температуры 350°С и теплообменнике 12 до температуры 200°С. В теплообменнике 12 за счет тепла дымовых газов происходит нагрев и испарение реакционной воды. Образовавшийся при этом пар с температурой 140°С подают в пароперегреватель 6.

Часть дымовых газов направляют на блок выделения диоксида углерода из дымовых газов. Избыток дымовых газов дымососом 13 выбрасывают через дымовую трубу 14 в атмосферу.

Дымовые газы охлаждают в воздушном холодильнике 15 до температуры 40°С и подают в сепаратор 16. После отделения реакционной воды, дымовые газы компрессором 17 сжимают до давления 0,5 МПа и направляют через воздушный холодильник 18 в насадочный абсорбер 19, который орошают раствором моноэтаноламина с температурой 35°С. Концентрация диоксида углерода в растворе на входе в насадочный абсорбер 19 составляет 0,15 моль CO2/моль моноэтаноламина, на выходе - 0,5 моль CO2/моль моноэтаноламина. Очищенный от диоксида углерода газ выбрасывают в атмосферу.

Насыщенный диоксидом углерода раствор моноэтаноламина на выходе из абсорбера имеет температуру 50°С. Для создания оптимальных условий процесса десорбции его нагревают в теплообменнике 25 до температуры 100°С за счет тепла регенерированного раствором моноэтаноламина, поступающим из куба десорбера диоксида углерода 26. Давление на стадии десорбции диоксида углерода снижают до 0,17 МПа.

Регенерацию раствора моноэтаноламина осуществляют в десорбере диоксида углерода 26, который оснащен 16 тарелками провального типа. Десорбер диоксида углерода 26 обеспечивает регенерацию раствора моноэтаноламина до концентрации 0,15 моль CO2/моль моноэтаноламина. Тепло для регенерации насыщенного раствора моноэтаноламина подводят насыщенным паром к кипятильнику 27.

Регенерированный раствор моноэтаноламина из куба десорбера диоксида углерода 26 охлаждают в теплообменнике 25 и затем буферной емкости 22 смешивают со свежим раствором моноэтаноламина, который подают насосом 23 из емкости 24. Полученный раствор моноэтаноламина насосом 21 подают в теплообменник 20, где охлаждают водой до температуры 35°С.

Десорбированный влажный диоксид углерода охлаждают в теплообменнике 28 до 35°С и отделяют от сконденсировавшейся воды (флегмы) в сепараторе 29. Диоксид углерода сжимают компрессором 31 до давления 0,4 МПа и через буферную емкость 32 подают в бок получения синтез-газа.

Выходящий со стадии пароуглекислотной конверсии природного газа синтез-газ сжимают компрессором 33 до 8,5 МПа и через буферную емкость 34 направляют в смеситель газовых потоков 35, где смешивают с отработанным синтез-газом. Циркуляционный синтез-газ нагревают в рекуперативном теплообменнике 36 до температуры 200°С и делят на четыре потока, которые параллельно проходят четыре теплообменника реакционных потоков 37 для охлаждения реакционных потоков после реакторов синтеза бензиновой фракции 38. После теплообменников реакционных потоков 37 нагретые до температуры 360°С потоки объединяют. Объединенный поток последовательно проходит четыре реактора синтеза бензиновой фракции 38. Процесс конверсии синтез-газа в синтетическую бензиновую фракцию осуществляется при давлении 8,0 МПа на бифункциональном цинкхроммедном цеолитсодержащем катализаторе. Поддержание температурного режима в слое катализатора обеспечивают циркуляцией реакционного газа и охлаждением его после каждого реактора синтеза бензиновой фракции 38 до 360°С. Требуемую кратность циркуляции обеспечивают циркуляционным компрессором 39.

Реакционный поток после четвертого реактора синтеза бензиновой фракции 38 последовательно охлаждают в четвертом теплообменнике реакционных потоков 37, рекуперативном теплообменнике 36, воздушном теплообменнике 40 до 40°С. Далее газожидкостную смесь синтетической бензиновой фракции подают в сепаратор высокого давления 41, где происходит отделение несконденсировавшихся компонентов газа от жидких продуктов реакции. Газ после сепаратора высокого давления 41 подают на всас циркуляционного компрессора 39, а часть газа отбирают на продувку. Продувочный газ направляют на сжигание в печь риформинга 5.

Отделенные в сепараторе высокого давления 41 жидкие продукты направляют в сепаратор низкого давления 42, где давление составляет 0,55 МПа. Здесь жидкие продукты отделяются от растворенных в них газов и самотеком переливаются в отстойник 43. В отстойнике 43 происходит окончательное отделение растворенных газов и расслоение жидких продуктов на углеводородный и водный слои.

Танковые газы из сепаратора низкого давления 42 и отстойника 43 объединяют в общий поток и направляют на сжигание в печь риформинга 5 конверсии природного газа. Из отстойника 43 синтетическую бензиновую фракцию сливают в продуктовую емкость 44, в которой его компаундируют высокооктановой присадкой с целью получения товарного автобензина.

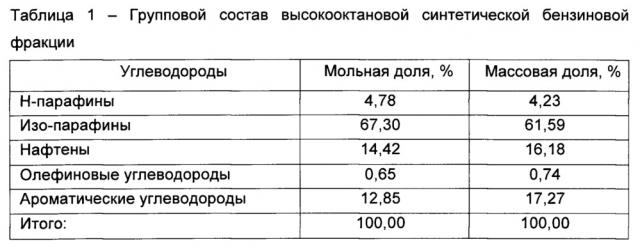

Групповой состав высокооктановой синтетической бензиновой фракции, отбираемой из отстойника 43, представлен в таблице 1.

Реакционную воду из отстойника 43 подают на очистку угольный фильтр 45 и далее в сборник метанольной воды 46. Из сборника метанольной воды 46 метанольную воду насосом 47 направляют в теплообменник 12.

Заявляется также установка, используемая для осуществления способа получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа.

Установка для получения высокооктановой синтетической бензиновой фракции содержит линию подачи природного газа (углеводородного газ) из сети, систему задвижек для разделения природного газа на два потока, подогреватель природного газа 1, расположенный в конвекционной зоне печи риформинга 5. Подогреватель природного газа 1 связан с адсорбером 2, который в свою очередь связан с подогревателем парогазовой смеси 4 через смеситель 3. В смесителе 3 происходит смешение потоков природного газа из абсорбера 2, насыщенного водяного пара из пароперегревателя 7, диоксида углерода из буферной емкости 32. Подогреватель парогазовой смеси 4 связан с радиационной зоной печи риформинга 5, где установлены реакционные трубы трубчатого реактора 6 для осуществления процесса пароуглекислотной конверсии. Горелки радиационной зоны печи риформинга связаны с линией подачи природного газа, а также сепараторами 41, 42 и отстойником 43. Помимо радиационной зоны, печь риформинга 5 имеет конвекционную зону, обогреваемую дымовыми газами. В конвекционной зоне располагаются пароперегреватель 7, подогреватель парогазовой смеси 4 и подогреватель природного газа 1, перечисленные в последовательности, соответствующей прохождению дымовых газов через указанные аппараты.

Насыщенный пар в пароперегреватель 7 подается из теплообменника 12, где происходит нагрев воды, подаваемой из емкости 46 насосом 47.

Трубчатый реактор 6 связан с сепаратором 10 через котел-утилизатор конвертированного газа 8 и теплообменник 9.

Конвекционная зона печи риформинга 5 связана с дымососом 13 через котел-утилизатор дымовых газов 11 и теплообменник 12. Часть дымовых газов дымососом 13 подается в сепаратор 16 через холодильник 15, а избыток сбрасывается в дымовую трубу 14.

Дымовые газы из сепаратора 16 подают компрессором 17 через холодильник 18 в насадочный абсорбер 19. Насадочный абсорбер 19 орошают раствором моноэтаноламина, подаваемым насосом 21 из буферной емкости 22 через теплообменник 20. Систему подпитывают свежим раствором моноэтаноламина из емкости 24, который подают насосом 23 в емкость 22.

Сверху насадочного абсорбера отбирают очищенный от диоксида углерода газ. Кубовая часть насадочного абсорбера 19 связана через теплообменник 25 с десорбером диоксида углерода 26, куда подается насыщенный диоксидом углерода раствор моноэтаноламина. Подвод тепла к десорберу диоксида углерода 26 осуществляется путем подачи регенерированного раствора моноэтаноламина с 1-й тарелки десорбера диоксида углерода 26 в кипятильник 27, где часть раствора моноэтаноламина испаряется за счет тепла насыщенного пара, полученного последовательным нагревом воды из емкости 48 в теплообменнике 9 и котле-утилизаторе 8. Вода из кипятильника 27 далее направляется в котел-утилизатор 11.

Десорбированный влажный диоксид углерода с верха десорбера диоксида углерода 26 подают в сепаратор 29 через теплообменник 28. Часть отделенной в сепараторе 28 флегмы насосом 30 возвращают в десорбер диоксида углерода 26 в качестве орошения. Диоксид углерода из сепаратора 29 сжимают компрессором 31 и подают в буферную емкость 32.

Сепаратор 10 связан со смесителем газовых потоков 35 через компрессор 33 и буферную емкость 34. В смеситель газовых потоков 35 помимо синтез-газа из сепаратора 10 подается циркуляционным компрессором 39 отработанный синтез-газ из сепаратора высокого давления 41.

Смеситель газовых потоков 35 соединен с теплообменником 36, после которого происходит разделение циркуляционного газа на четыре потока, которые параллельно проходят четыре теплообменника реакционных потоков 37. Затем потоки объединяют и подают в первый реактор синтеза бензиновой фракции 38. После каждого из реакторов 38 реакционный поток подается в соответствующий теплообменник 37, после которого поступает в следующий реактор. Таким образом, объединенный поток проходит последовательно четыре реактора синтеза бензиновой фракции 38 и четыре теплообменника реакционных потоков 37. Реакционный поток после четвертого теплообменника реакционных потоков 37 подают в сепаратор высокого давления 41 через теплообменник 36 и воздушный теплообменник 40.

Сепаратор высокого давления 41 связан с циркуляционным компрессором 39, куда подают отделенный газ, и с сепаратором низкого давления 42, куда направляют жидкие продукты. Часть отделенного газа используется в качестве продувочного.

Из сепаратора низкого давления 42 жидкие продукты самотеком переливаются в отстойник 43.

Продувочный газ, танковые газы из сепаратора низкого давления 42 и отстойника 43 объединяют в общий поток и направляют на сжигание в горелки печи риформинга 5.

Отстойник 43 связан с продуктовой емкостью 44, куда сливают бензиновую фракцию, и двумя работающими поочередно угольными фильтрами 45, куда подают на очистку реакционную воду.

Угольные фильтры связаны со сборником метанольной воды 46, воду из которого насос