Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа

Иллюстрации

Показать всеГруппа изобретений относится к способу соединения и разъединения труб для добычи битуминозной нефти и устройству для лазерной стыковой сварки и резки труб. Техническим результатом является повышение надежности колонны труб при закачке теплоносителя. Способ соединения и разъединения труб для добычи битуминозной нефти включает спуск труб в скважину с соединением лазерной сваркой и подъем труб с разъединением лазерной резкой за один оборот вокруг места соединения. При этом применяют трубы из низкоуглеродистой стали. Трубы оснащены по верхнему краю кольцевыми упорами, позволяющими при взаимодействии с устьевым оборудованием взаимодействовать лазерной сваркой и резкой так, чтобы луч лазера сварки или резки располагался в зоне стыка труб при вращении вокруг свариваемых или разрезаемых труб. При спуске в скважину первую стыкуемую трубу фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором. Вторую трубу стыкуют торец в торец с первой трубой. После этого область стыка охватывают устройством лазерной сварки, ориентируясь на упор первой трубы, с возможностью вращения со скоростью, позволяющей качественно и герметично сварить стыкуемые трубы. При первом вращении устройства лазерной сварки производят контроль расположения стыка. При втором вращении сваривают лазером стык труб, после чего производят обследование качества сварного шва. Трубы спускают и вторую трубу фиксируют благодаря ее кольцевому упору в устьевом оборудовании. Процесс сварки труб повторяют до спуска всех свариваемых труб в скважину. При извлечении из скважины труб первую с края трубу извлекают, а вторую фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором. После этого область стыка охватывают устройством лазерной резки, ориентируясь на упор второй трубы, с возможностью вращения со скоростью, позволяющей качественно разрезать стыкуемые трубы. При вращении устройства лазерной резки разрезают лазером трубы. Первую трубу отправляют на стеллажи для труб, а вторую извлекают из скважины. Фиксируют следующую трубу в устьевом оборудовании. Процесс резки труб повторяют до извлечения необходимого количества труб из скважины. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может найти применение для соединения труб, применяемых при строительстве скважин, используемых для добычи битуминозной нефти.

Известен способ разработки нефтяного месторождения (патент RU №2433254, МПК Е21В 43/24, опубл. в Бюл. №31 от 21.04.2010 г.), включающий бурение наклонно горизонтальных скважин, спуск и крепление обсадных труб, спуск эксплуатационных колонн. Трубы при спуске в скважину соединяют между собой резьбовыми соединениями. Добычу битуминозной нефти ведут тепловыми методами - закачкой в пласт по колонне труб высокотемпературного пара.

Недостатки способа: применяемые трубы имеют высокую стоимость, необоснованно высокий запас прочности для таких неглубоких скважин, а при знакопеременных нагрузках на резьбовые соединения труб, возникающие от изменений температуры пара, резьбовые соединения теряют герметичность.

Известен также способ бурения скважин (патент RU №2147664, МПК Е21В 7/00, 17/04, В23К 26/00, опубл. в Бюл. №11 от 20.04.2000 г.), включающий последовательное соединение бурильных труб при их спуске в скважину лазерной сваркой и последовательное разъединение их лазерной резкой при подъеме, причем лазерная головка нацелена на свариваемый стык труб и не перемещается, а бурильная труба совершает один оборот вокруг собственной оси.

Недостатки способа: при бурении скважины буровая установка подвергается сильным вибрациям, а буровая колонна - значительным продольным и радиальным колебаниям; это усложняет копирование лазерным лучом траектории свариваемого стыка труб и делает не возможной сварку без остановки бурения. Для резки труб лазером также не существует оборудования и инструментов. Кроме того, известные буровые установки, технология бурения скважин, оборудование и инструменты не позволяют производить лазерную сварку (резку) труб над устьем скважины, а проектирование новых технологий бурения, буровых установок, оборудования и инструментов требует больших затрат средств и времени. Нет также оборудования для контроля качества сварного стыка труб в процессе бурения скважины.

Известен модуль лазерно-дуговой для орбитальной сварки неповоротных кольцевых стыков труб (патент RU №2548842, МПК В23К 28/02, 26/30, 101/10, опубл. в Бюл. №11 от 20.04.2015 г.), содержащий направляющий пояс, подвижную орбитальную каретку, установленную на направляющем поясе с возможностью перемещения вдоль направляющего пояса. На каретке установлены датчик слежения за стыком, механизм подачи проволоки и манипулятор. На поперечную направляющую установлены лазерная головка, дуговая сварочная горелка, камера видеонаблюдения и контроллер.

Недостатком устройства является то, что модуль лазерно-дуговой на каждый свариваемый стык труб необходимо настраивать индивидуально. В условиях буровой установки это занимает много времени, удорожает строительство скважин и снижает производительность труда.

Известен также орбитальный держатель устройства стыковой сварки труб (патент RU №2441738, МПК В23К 37/053, 37/02, опубл. 10.02.2012), содержащий одну сварочную тележку, на которой установлены сварочные головка и горелка. Орбитальный держатель содержит два элемента в виде кольцевых сегментов, окружающих свариваемые трубы и выполненных с возможностью соединения друг с другом в процессе их сварки и размыкания, при этом держатель выполнен с возможностью поступательного перемещения вдоль формируемого трубопровода и с возможностью перемещения и позиционирования сварочного устройства вдоль плоскости стыка между свариваемыми трубами.

Недостатком устройства является то, что орбитальный держатель необходимо на каждый свариваемый стык настраивать индивидуально. В условиях буровой установки это занимает много времени, удорожает строительство скважины и снижает производительность труда.

Техническими задачами предлагаемого изобретения являются повышение производительности труда при строительстве скважины, сокращение затрат вследствие применения более дешевых труб и повышение надежности работы колонн труб при закачке теплоносителя за счет замены резьбового соединения труб сварным.

Поставленные технические задачи решаются описываемым способом, включающим спуск труб в скважину с соединением лазерной сваркой и подъем труб разъединением лазерной резкой за один оборот вокруг места соединения.

Новым является то, что применяют трубы из низкоуглеродистой стали, оснащенные по верхнему краю кольцевыми упорами, позволяющими при взаимодействии с устьевым оборудованием взаимодействовать лазерной сваркой и резкой так, чтобы луч лазера сварки или резки располагался в зоне стыка труб при вращении вокруг свариваемых или разрезаемых труб, причем при спуске в скважину первую стыкуемую трубу фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором, а вторую трубу стыкуют торец в торец с первой трубой, после чего область стыка охватывают устройством лазерной сварки, ориентируясь на упор первой трубы, с возможностью вращения со скоростью, позволяющей качественно и герметично сварить стыкуемые трубы, при первом вращении устройства лазерной сварки производят контроль расположения стыка, а при втором сваривают лазером стык труб, после чего производят обследование качества сварного шва, трубы спускают и вторую трубу фиксируют благодаря ее кольцевому упору в устьевом оборудовании, далее процесс сварки труб повторяют до спуска всех свариваемых труб в скважину, при извлечении из скважины труб первую с края трубу извлекают, а вторую фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором, после чего область стыка охватывают устройством лазерной резки, ориентируясь на упор второй трубы, с возможностью вращения со скоростью, позволяющей качественно разрезать стыкуемые трубы, при вращении устройства лазерной резки отсоединяют лазером трубы, после чего первую трубу отправляют на стеллажи для труб, а вторую извлекают из скважины, фиксируя следующую трубу в устьевом оборудовании, далее процесс резки труб повторяют до извлечения необходимого количества труб из скважины.

Технические задачи решаются устройством для лазерной стыковой сварки и резки труб, включающим орбитальный держатель стыковой сварки и резки, содержащий по меньшей мере одну тележку, на которой установлена по меньшей мере одна сварочная или режущая головка, причем орбитальный держатель выполнен сборным, содержащим кольцевой сегмент, на концах которого установлены с возможностью поворота подвижные рычаги, выполненные с возможностью охвата свариваемых труб в месте стыков, тележка также оснащена двигателем и роликами, позволяющими вращаться тележке вокруг свариваемых труб.

Новым является и то, что свариваемые трубы предварительно оснащены кольцевым упором, позволяющим при взаимодействии с устьевым оборудованием взаимодействовать с устройством сварки и резки так, чтобы луч лазера головки располагался в зоне стыка труб при вращении тележки вокруг свариваемых или разрезаемых труб, торцы роликов тележки выполнены с возможностью взаимодействия с торцом кольцевого упора трубы, тележка зафиксирована на держателе, выполненном с возможностью вращения вокруг свариваемых труб, а концы рычагов держателя снабжены роликами, которые, как и ролики тележки, выполнены с возможностью взаимодействия с наружной поверхностью свариваемых труб, при этом держатель снабжен устройством видеоконтроля, технологически соединенным с блоком контроля и управления для точного контроля расположения стыка при первом повороте вокруг труб и регулирования положения головки для точного направления луча лазера при сварке во время второго поворота.

Новым является то, что держатель снабжен устройством контроля сварочного шва, технологически соединенным с блоком контроля и работающим после сварки труб при вращении держателя вокруг свариваемых труб.

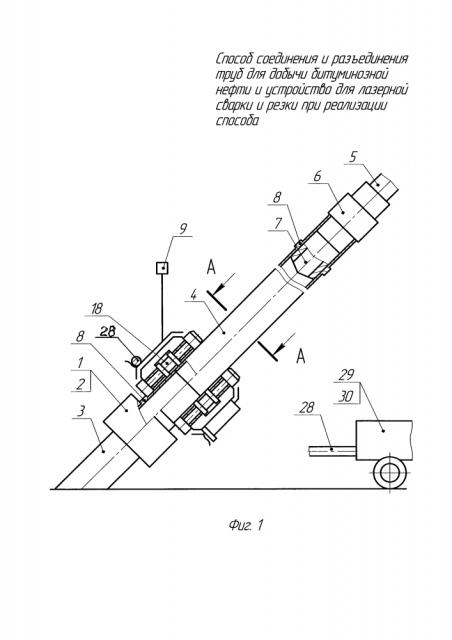

На фиг. 1 приведена схема соединения и разъединения труб при их спуске в скважину с применением устройства для лазерной сварки и резки.

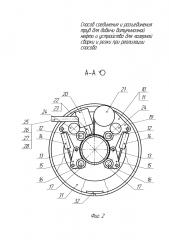

На фиг. 2 - размещение устройства для лазерной сварки и резки в плане, сечение А-А по фиг. 1.

Способ соединения и разъединения труб, например, для строительства наклонно горизонтальной скважины под углом к горизонту 45° осуществляют с применением специальной установки 1 (фиг. 1) с клиновым механизмом 2 на устье скважины 3 для периодической фиксации спускаемых труб 4 и с верхним приводом 5 с прикрепленным к нему внутренним герметичным захватом 6 для труб 4 с проходным каналом 7. Проходной канал 7 используют при промывке скважины. Для спуска в скважину 3 применяют низкоуглеродистые стальные трубы 4 расчетной прочности с кольцевыми упорами 8 на заданном расстоянии от одного из их торцов трубы 4. Упоры 8 можно образовать как при изготовлении труб 4 в заводских условиях, так и приваривая к ним специальные детали в цеховых условиях. Около скважины 3 на удобном и безопасном месте размещают на стеллаже (не показан) стальные трубы 4 таким образом, чтобы их упоры 8 находились с одной стороны (сверху), а также внешний грузоподъемный механизм с гидравлическим захватом для подачи их в рабочую зону буровой установки 1 (не показаны). К поворотному грузоподъемному механизму 9 под углом 45° к горизонту подвешивают устройство для лазерной сварки или резки труб 10 (далее устройство), выполненное в виде держателя 11 (фиг. 2) с приводными роликами 12, размещенными по периметру и связанными с ним с помощью шарниров 13, и приводными цилиндрами 14 рычагов 15 с роликами 16, размещенными по периметру. Верхние торцы всех роликов снабжены фасками 17 (для удобства ввода торца трубы в держатель 11 сверху), рабочие цилиндрические части - проточками 18, а их длина - не менее двух коротких расстояний от торца трубы до упора 8, равных диаметру трубы 4. Рабочие цилиндрические части роликов 12 и 16 могут быть облицованы неметаллическим материалом (например, пластмассой), который, деформируясь под нагрузкой при рабочем ходе устройства 10, может компенсировать разницу размеров свариваемых труб. На держателе 11 выполнена площадка 19 для размещения устройства 10, включающего оптико-фокусирующую лазерную систему 20, механизм 21 подачи присадочной проволоки в зону сварки, сопло 22 подачи защитного газа, систему 23 сдува брызг и механизм 24 вращения роликов 12. Эти системы 20 и механизмы 21, 22, 23 и 24 через транспортное волокно 25 лазера, электрические кабели 26, шланги 27 размещены внутри защитного кабель-канала 28 и соединены с соответствующим внешним оборудованием 29 (фиг. 1), размещенным в самоходных контейнерах 30 с регулируемым климатом на безопасном расстоянии от буровой установки 1. Устройство 10 снабжено разъемным быстросъемным механизмом укладки кабель-канала 31 и защитными экранами 32. Кабель-канал 28 предохраняет сигнальные кабели, шланги подачи защитного газа, шланги подачи воды и воздуха к устройству 10, транспортное волокно лазера от перегибов, перехлестов, механических повреждений, пыли, влаги, сварочных искр. Система управления устройством 10 обеспечивает управление и контроль над оборудованием, входящим в состав лазерной системы (лазер, держатель с устройством 10, блок контроля оптики, блок управления пневматикой, блок подачи проволоки и т.д.). Предусмотрена система дистанционного управления с ручным пультом.

Спуск труб 4 (фиг. 1) в скважину происходит следующим образом. Подают наклонно первую трубу 4 в рабочую зону установки 1 внешним грузоподъемным механизмом таким образом, чтобы нижний ее конец вошел в скважину 3, а верхний конец с кольцевым упором 8 соединяют через внутренний герметичный захват 6 с проходным каналом 7 с верхним ее приводом 5, отцепляют трубу 4 от грузоподъемного механизма, верхним приводом 5 спускают трубу 4 в скважину 3 и фиксируют ее на заданном расстоянии от устья скважины 3 благодаря упору 8 клиновым механизмом 2. Отсоединяют от трубы 4 верхний привод 5 и поворотным грузоподъемным механизмом 9 одевают на нее сбоку устройство 10 с разомкнутыми роликами 16 (фиг. 2) до взаимодействия с упором 8 трубы 4 нижних торцов приводных роликов 12. При этом оптико-фокусирующая лазерная система 20 и присадочная проволока с механизмом 21 подачи примерно нацелены на торец трубы 4. Внешним грузоподъемным механизмом подают следующую трубу 4 до совмещения ее нижнего торца с верхним торцом первой трубы внутри держателя 11 устройства 10 (фиг. 1), а другой конец соединяют с верхним приводом 5 буровой установки 1 и отцепляют трубу 4 от грузоподъемного механизма. Замыкают подвижные ролики 16 устройства 10 приводными цилиндрами 14 вокруг стыка труб 4. При этом ролики 12 и 16 устройства 10 охватывают, центруют и прижимают стык труб 4. Отцепляют устройство 10 от поворотного грузоподъемного механизма 9. Приводными роликами 12 вращают держатель 11 с устройством 10 вокруг стыка труб 4, сканируют его траекторию и вводят автоматически в программу блока контроля и управления (не показан) необходимые поправки. Сканирование, технологические режимы сварки и контроль качества сваренного стыка труб происходят в автоматическом режиме по разработанной компьютерной программе, подбираемой предварительно на испытательной базе. При этом кабель-канал 28 наматывается на механизм укладки 31. Включают рабочий процесс и обратным вращением с необходимыми расчетными параметрами по заданной программе производят лазерную сварку устройством 10 труб 4, одновременно контролируя качество шва. Качество сварного шва трубного стыка проверяют известными методами и приборами, например ультразвуковой контроль. Затем размыкают ролики 16 и верхним приводом 5 спускают трубы 4 в скважину 3 до упора 8 и фиксируют их на заданном расстоянии от устья 3 скважины клиновым механизмом 2, отсоединяют от трубы 4 верхний привод 5 и производят аналогичным способом дальнейшее наращивание и спуск труб 4 в скважину 3 до проектной глубины. Далее демонтируют устройство 10 и выполняют необходимые технологические операции, предусмотренные проектом строительства скважины 3.

При необходимости подъема труб 4 из скважины 3 к первой трубе 4 присоединяют через внутренний герметичный захват 6 верхний привод 5 буровой установки 1, размыкают ролики 16 устройства 10 и поднимают колонну труб 4 на максимально возможную высоту. Лазерную резку труб выполняют этим же оборудованием, предварительно отключив механизмы 21, 22 и 23, не участвующие при резке, с применением соответствующих режимов технологии резки. Замыкают ролики 16 устройства 10, двигаясь вокруг трубы 4, осуществляют ее резку за один оборот. Размыкают ролики 16, внешним грузоподъемным механизмом захватывают отрезанную трубу 4 и после ее освобождения от верхнего привода буровой установки укладывают на стеллаж и т.д.

При проектировании строительства скважин в проекты закладывают применение низкоуглеродистых без резьбовых труб с достаточным расчетным запасом прочности из стали 10, стали 20 и т.п. Эти трубы достаточно дешевые по сравнению с резьбовыми трубами. При лазерной сварке стыков спускаемых в скважину труб экономится время - сварку соединения труб диаметром 245 мм выполнили менее чем за одну минуту, а на подготовительные работы (центровку, зажим стыка труб) затратили менее 5 мин. Надежность и герметичность колонны труб при закачке пара многократно увеличиваются.

Предлагаемый способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки позволят повысить производительность труда вследствие быстрого соединения труб лазерной сваркой, сократить затраты за счет применения более дешевых труб и повысить надежность при эксплуатации с использованием в высоких температурах за счет высококачественной лазерной сварки.

1. Способ соединения и разъединения труб для добычи битуминозной нефти, включающий спуск труб в скважину с соединением лазерной сваркой и подъем труб с разъединением лазерной резкой за один оборот вокруг места соединения, отличающийся тем, что применяют трубы из низкоуглеродистой стали, оснащенные по верхнему краю кольцевыми упорами, позволяющими при взаимодействии с устьевым оборудованием взаимодействовать лазерной сваркой и резкой так, чтобы луч лазера сварки или резки располагался в зоне стыка труб при вращении вокруг свариваемых или разрезаемых труб, причем при спуске в скважину первую стыкуемую трубу фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором, а вторую трубу стыкуют торец в торец с первой трубой, после чего область стыка охватывают устройством лазерной сварки, ориентируясь на упор первой трубы, с возможностью вращения со скоростью, позволяющей качественно и герметично сварить стыкуемые трубы, при первом вращении устройства лазерной сварки производят контроль расположения стыка, а при втором сваривают лазером стык труб, после чего производят обследование качества сварного шва, трубы спускают и вторую трубу фиксируют благодаря ее кольцевому упору в устьевом оборудовании, далее процесс сварки труб повторяют до спуска всех свариваемых труб в скважину, при извлечении из скважины труб первую с края трубу извлекают, а вторую фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором, после чего область стыка охватывают устройством лазерной резки, ориентируясь на упор второй трубы, с возможностью вращения со скоростью, позволяющей качественно разрезать стыкуемые трубы, при вращении устройства лазерной резки разрезают лазером трубы, после чего первую трубу отправляют на стеллажи для труб, а вторую извлекают из скважины, фиксируя следующую трубу в устьевом оборудовании, далее процесс резки труб повторяют до извлечения необходимого количества труб из скважины.

2. Устройство для лазерной стыковой сварки и резки труб, включающее орбитальный держатель стыковой сварки или резки, содержащий по меньшей мере одну тележку, на которой установлена по меньшей мере одна сварочная или режущая головка, причем орбитальный держатель выполнен сборным, содержащим кольцевой сегмент, на концах которого установлены с возможностью поворота подвижные рычаги, выполненные с возможностью охвата свариваемых труб в месте стыков, тележка также оснащена двигателем и роликами, позволяющими вращаться тележке вокруг свариваемых труб, отличающееся тем, что свариваемые трубы предварительно оснащены кольцевым упором, позволяющим при взаимодействии с устьевым оборудованием взаимодействовать с устройством сварки и резки так, чтобы луч лазера головки располагался в зоне стыка труб при вращении тележки вокруг свариваемых или разрезаемых труб, торцы роликов тележки выполнены с возможностью взаимодействия с торцом кольцевого упора трубы, тележка зафиксирована на держателе, выполненном с возможностью вращения вокруг свариваемых труб, а концы рычагов держателя снабжены роликами, которые, как и ролики тележки, выполнены с возможностью взаимодействия с наружной поверхностью свариваемых труб, при этом держатель снабжен устройством видеоконтроля, технологически соединенным с блоком контроля и управления, для точного контроля расположения стыка при первом повороте вокруг труб и регулирования положения головки для точного направления луча лазера при сварке во время второго поворота.

3. Устройство для лазерной стыковой сварки и резки труб по п. 2, отличающееся тем, что держатель снабжен устройством контроля сварочного шва, технологически соединенным с блоком контроля и работающим после сварки труб при вращении держателя вокруг свариваемых труб.