Дезинтегратор

Иллюстрации

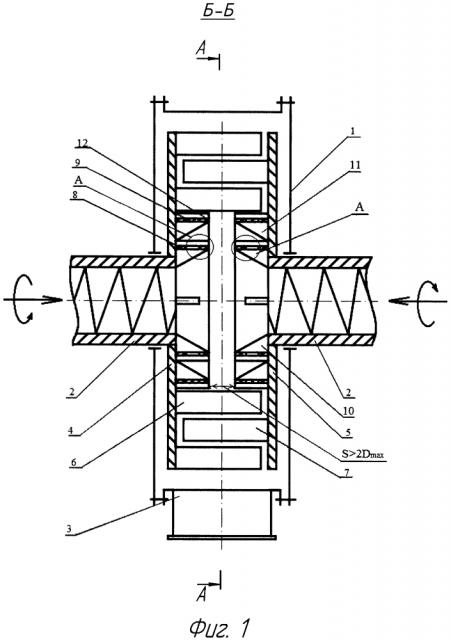

Показать всеИзобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них рядами ударных элементов 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. Диски 4 и 5 расположены вертикально. Осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов 2, жестко соединенных с дисками 4 и 5. К рабочей поверхности каждого диска 4, 5 соосно и жестко прикреплены по два внешних полых цилиндра 9 большего диаметра и внутренних 8 меньшего диаметра. Внутри полых цилиндров 8 и 9 на рабочей поверхности дисков 4 и 5 жестко закреплены радиальные разгонные лопатки соответственно 10 и 11. Стенки внутренних полых цилиндров 8 выполнены в виде просеивающих поверхностей со сквозными отверстиями диаметром (0,05…0,1)Dmax. Расстояние между торцами противоположных полых цилиндров 8 и 9 больше 2Dmax, где Dmax - максимальный размер измельчаемых частиц. Дезинтегратор характеризуется более эффективным процессом измельчения и производительности по готовому классу измельчаемого материала. 3 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, 1990), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В02С 13/22, 1979), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Недостатками известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением (авторское свидетельство СССР на изобретение №1694211, В02С 13/22, 1989) к предлагаемому является дезинтегратор, содержащий корпус, в котором соосно размещены диски, содержащие ударные элементы, установленные по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием классификации частиц и соударений частиц материала между собой до попадания их на первый внутренний ряд ударных элементов.

Изобретение направлено на повышение эффективности процесса измельчения за счет классификации частиц, а также дополнительных соударений частиц материала во встречных потоках, выходящих из вертикально расположенных полых цилиндров.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. В предложенном решении диски расположены вертикально. Осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками. К рабочей поверхности каждого диска соосно и жестко прикреплены по два внешних и внутренних полых цилиндра соответственно большего и меньшего диаметров. Внутри полых цилиндров на рабочей поверхности дисков жестко закреплены радиальные разгонные лопатки. Стенки внутренних полых цилиндров выполнены в виде просеивающих поверхностей со сквозными отверстиями диаметром (0,05…0,1)Dmax. Расстояние между торцами противоположных полых цилиндров больше 2Dmax, где Dmax - максимальный размер измельчаемых частиц.

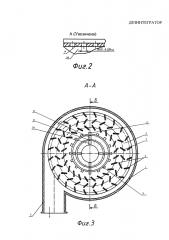

Сущность изобретения поясняется графическими материалами, где на фиг. 1 - продольное сечение камеры помола (разрез Б-Б на фиг. 2), фиг. 2 - вид А (увеличено) на фиг. 1; фиг. 3 - поперечное сечение камеры помола (разрез А-А на фиг. 1).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством, выполненным в виде двух противоположно расположенных полых горизонтальных шнековых валов 2, расположенных соосно друг с другом, и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 вертикально расположены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них, например сваркой, рядами ударных элементов 6 и 7 соответственно. Каждый из ударных элементов 7 диска 5 расположен между рядами ударных элементов 6 диска 4. Все ударные элементы 6 и 7 расположены по концентрическим окружностям.

Каждый из двух полых горизонтальных шнековых валов 2 жестко соединен, например сваркой, с вертикальным диском 4 и 5 соответственно.

К рабочей поверхности каждого диска 4, 5 соосно и жестко прикреплены, например сваркой, по два внешних полых цилиндра 9 большего диаметра и внутренних 8 меньшего диаметра. Внутри внутренних полых цилиндров 8 и внешних 9 на рабочей поверхности дисков 4 и 5 жестко закреплены, например сваркой, радиальные разгонные лопатки соответственно 10 и 11. Стенки внутренних полых цилиндров 8 выполнены в виде просеивающих поверхностей со сквозными отверстиями диаметром (0,05…0,1)Dmax, где Dmax - максимальный размер измельчаемых частиц.

Расстояние между торцами противоположных полых цилиндров 8 и 9 больше 2Dmax. Для исключения забивания материалом пространства между внешними полыми цилиндрами 9 и ударными элементами 6 внутреннего ряда на внешней поверхности внешних полых цилиндров 9 закреплены отбойники 12.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк, влажностью до 4%, подается в два противоположно расположенные полые горизонтальные шнековые вала 2, посредством которых он направляется в противоположно расположенные внутренние полые цилиндры 8. Так как внутренние полые цилиндры 8 прикреплены к дискам 4 и 5 и расположены на одной горизонтальной оси, то крупные частицы измельчаемого материала, захватываемые разгонными лопатками 10, вылетают из противоположно расположенных внутренних полых цилиндров 8 навстречу друг другу и соударяются между собой, а также с разгонными лопатками 10 противоположного диска 4 или 5. Затем уже предварительно измельченный материал за счет центробежной силы направляется в зазор между торцами внутренних полых цилиндров 8 и на первый внутренний ряд ударных элементов 6. Мелкие частицы измельчаемого материала при движении вдоль стенок внутренних полых цилиндров 8 проходят через сквозные отверстия просеивающих поверхностей и за счет центробежной силы направляются на стенки внешних полых цилиндров 9, откуда с помощью разгонных лопаток 11 направляются в зазор между торцами внешних полых цилиндров 9 и на первый внутренний ряд ударных элементов 6. Так как максимальный размер измельчаемых в дезинтеграторе частиц Dmax достигает 25 мм, то при диаметре сквозных отверстий в просеивающих поверхностях (0,05…0,1)Dmax обеспечивается разделение мелких частиц (до 2,5 мм) и крупных частиц (2,5…25) мм в области соударения, что обеспечивает селективное воздействие на частицы в зависимости от их крупности. При этом повышается эффективность соударения крупных частиц за счет исключения демпфирующего воздействия мелких частиц в полидисперсном потоке измельчаемого материала.

Отбойники 12 создают вентиляционный эффект и препятствуют заполнению материалом пространства между внешними полыми цилиндрами 9 и ударными элементами 6. Пройдя первый внутренний ряд ударных элементов 6, материал попадает на последующий ряд 7, где подвергается интенсивным ударным и истирающим нагрузкам. Готовый продукт вылетает из корпуса 1 дезинтегратора через тангенциальное разгрузочное устройство 3.

Расстояние между торцами полых цилиндров 8 и 9 больше 2Dmax, где Dmax - максимальный размер измельчаемых частиц. В противном случае не исключено заклинивание материала между противоположными полыми цилиндрами 8 и 9, что может привести к выходу из строя дезинтегратора.

Применение дезинтегратора с загрузочным устройством в виде двух противоположно расположенных полых горизонтальных шнековых валов, с внутренними полыми цилиндрами в виде просеивающих поверхностей и внешними полыми цилиндрами, жестко закрепленными к рабочей поверхности каждого вертикального диска, и разгонными лопатками, радиально закрепленными на рабочей поверхности каждого вертикального диска, позволяет значительно повысить эффективность процесса измельчения и производительность по готовому классу измельчаемого материала за счет классификации материала перед дополнительным соударением частиц, выходящих из внутренних и внешних полых цилиндров перед ударными элементами первого внутреннего ряда.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что диски расположены вертикально, а осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками, к рабочей поверхности каждого диска соосно и жестко прикреплены по два внешних и внутренних полых цилиндра соответственно большего и меньшего диаметров, внутри которых на рабочей поверхности дисков жестко закреплены радиальные разгонные лопатки, при этом стенки внутренних полых цилиндров выполнены в виде просеивающих поверхностей со сквозными отверстиями диаметром (0,05…0,1)Dmax, а расстояние между торцами противоположных полых цилиндров больше 2Dmax, где Dmax - максимальный размер измельчаемых частиц.