Система и способ получения связанных волокнистых матов

Иллюстрации

Показать всеРаскрыта система и способ получения волокнистых матов. В соответствии с изобретением непрерывные отрезки нити предварительно покрывают расплавленным термопластиком. Затем предварительно покрытые нити укладывают на ленту для формирования волокнистого мата. Нити могут быть уложены непрерывными отрезками или же они могут быть разрезаны на дискретные отрезки. После укладывания нитей их нагревают для повторного расплавления термопластика и упрощения взаимного связывания пересекающихся волокон. Дополнительно изобретение относится к системе и способу введения полученных волокнистых матов в композитную строительную плиту. Изобретение обеспечивает создание волокнистых матов совместно с композитными строительными плитами. 3 н. и 4 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к системе получения волокнистых матов. Также настоящее изобретение относится к способу введения связанных волокнистых матов в композитные строительные плиты.

Предпосылки к созданию настоящего изобретения

В предшествующем уровне техники известно несколько примеров способов получения волокнистых матов. Один такой пример раскрыт в патенте США 5565049 на имя Simmons et al. В патенте на имя Simmons раскрыт способ получения матов из рубленного волокнистого материала. Для осуществления способа применяют продольную бесконечную ленту транспортера, которая пропущена через пару роликов. На начальной станции ряд катушек обеспечивает подачу непрерывных прядей волокон на станцию для резки. Разрезанные пряди укладывают на ленту с образованием несвязанной структуры волокнистого мата. Затем структуру мата перемещают на станцию разбрызгивания, на которой посредством сопел на структуру мата распыляют мелкодисперсный водяной туман. Затем по верхней поверхности структуры мата равномерно распределяют адгезивный порошок. Порошкообразный адгезив принимает форму гранул, дозируемых из устройства для нанесения адгезива. На идущей следом станции нагрева предусмотрена верхняя лента, которая воздействует давлением на мат.На станции нагрева также предусмотрены нагревательные элементы, расположенные над и под структурой мата. Под воздействием давления и температуры структура мата уплощается, а адгезив пластифицируется. Далее расположена станция охлаждения, на которой температура мата опускается ниже начальной температуры пластификации адгезива. В результате этого адгезив снова затвердевает и связывает волокна вместе.

Другой способ получения волокнистых матов раскрыт в патенте США 5051122 на имя Reese et al. В патенте на имя Reese раскрыт способ получения матов из непрерывных прядей из стекловолокна, согласно которому для спрессовывания мата применяют нагретый каландровый вал и непрерывную ленту. Множество устройств подачи прядей расположены поперек поверхности подвижного перфорированного транспортера, причем каждое устройство подачи тянет по меньшей мере одну непрерывную прядь от источника подачи и укладывает ее на поверхности ленты транспортера с образованием несвязанной структуры волокнистого мата. Порошковые частицы смолы распределяют по несвязанному мату, который затем пропускают между вторым подвижным транспортером или лентой и по меньшей мере одним нагретым каландровом валу. Согласно одному варианту осуществления для смачивания мата используют воду, обеспечивая простое распределение смоляного материала. После того, как мат проходит на вторую ленту транспортера, он сжимается между поверхностями транспортера и вращающимся нагретым каландровым валом с отдельным приводом. После того, как мат проходит по окружности вала, он спрессовывается за счет натяжения ленты. После поворота ленты спрессованный мат отделяется от каландрового вала и продолжает двигаться дальше. Испарения, возникающие при нагреве мата каландровым валом, выводятся через вытяжной колпак.

Хотя раскрытые выше решения предлагают полезный способ получения, они также характеризуются некоторыми недостатками. Например, в каждом из решений применяют смолу или адгезив в форме частиц или гранул. Для выполнения такой техники необходимо выполнение нескольких стадий и она не обеспечивает адекватное покрытие расположенных ниже волокон. В результате смежные волокна недостаточно связываются друг с другом. В уровне техники также нет способа для создания волокнистых матов совместно с композитными строительными плитами. Целью системы и способа согласно настоящему изобретению является устранение этих и других недостатков, присущих уровню техники.

Краткое раскрытие настоящего изобретения

Настоящее изобретение относится к системам и способам получения волокнистых матов. Также настоящее изобретение относится к системам и способам для введения волокнистых матов в композитные строительные плиты.

Одно возможное преимущество настоящего изобретения обеспечивается путем выполнения волокнистых матов из отрезков нити, предварительно покрытых термопластиком.

Другое преимущество достигается за счет полного покрытия непрерывных отрезков нити расплавленным термопластиком до введения отрезков нити в волокнистый мат.

Другое возможное преимущество достигается за счет нагрева нитей после их укладывания на формовочный стол для расплавления предварительного покрытия и упрощения связывания между пересекающимися нитями.

Другое потенциальное преимущество осуществляется за счет выполнения волокнистого мата и последующего введения полученного мата в композитную строительную плиту.

Преимуществом также является выполнение волокнистого мата, для которого не нужны бумажные обшивочные листы или листы подложки, но который также можно ввести в строительную панель.

Различные варианты осуществления изобретения могут характеризоваться наличием или отсутствием всех или некоторых этих преимуществ. Специалисту в области техники, к которой относится настоящее изобретение, будут понятны другие технические преимущества настоящего изобретения.

Краткое описание фигур

Для обеспечения полного понимания настоящего изобретения и его преимуществ далее приводится описание со ссылками на прилагаемые фигуры, на которых:

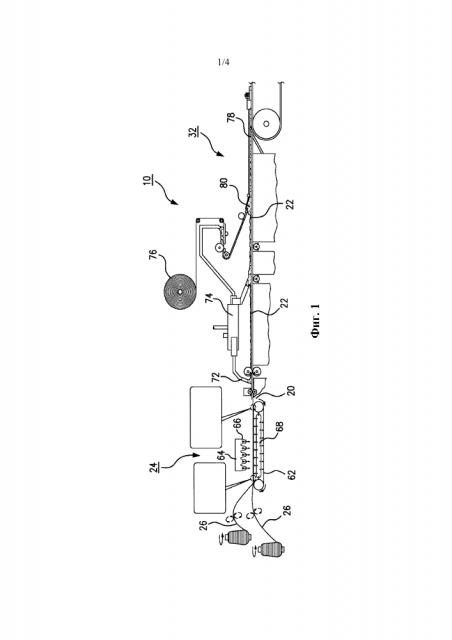

на фиг. 1 показана вертикальная проекция вида сбоку процесса производства в соответствии с настоящим изобретением.

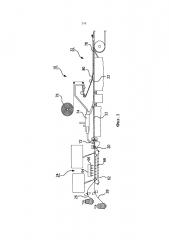

На фиг. 2 показана вертикальная проекция вида сбоку альтернативного процесса производства в соответствии с настоящим изобретением.

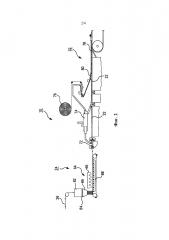

На фиг. 3 показана вертикальная проекция вида сбоку устройства для нанесения предварительного покрытия на отдельные волокна до введения волокон в конструкцию мата.

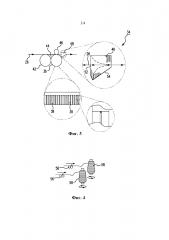

На фиг. 4 показан вид катушек, используемых для хранения нитей после нанесения предварительного покрытия и перед введением в волокнистый мат.

На фиг. 5 показан увеличенный вид волокнистого мата, где показаны предварительное покрытие и взаимные соединения отдельных нитей.

На фиг. 6 показан увеличенный вид волокнистого мата, где показаны предварительное покрытие и взаимные соединения отдельных нитей.

На фиг. 7 показан увеличенный вид волокнистого мата, где показаны предварительное покрытие и взаимные соединения отдельных нитей.

Подробное раскрытие фигур

Настоящее изобретение относится к системе и способу получения волокнистых матов. В соответствии с изобретением непрерывные отрезки нити предварительно покрывают расплавленным термопластиком. Затем предварительно покрытые нити укладывают на ленту для формирования волокнистого мата. Нити могут быть уложены непрерывными отрезками или же они могут быть разрезаны на дискретные отрезки. После укладывания нитей их нагревают для повторного расплавления термопластика и упрощения взаимного связывания пересекающихся волокон. Дополнительно изобретение относится к системе и способу введения полученных волокнистых матов в композитную строительную плиту. Различные признаки настоящего изобретения и их взаимосвязь более подробно будут описаны ниже.

Предпочтительная производственная система 10, показанная на фиг. 1, содержит одну производственную линию 20, которая может состоять из ряда формовочных столов 22. Начальная часть 24 линии предназначена для получения волокнистого связанного мата из непрерывных отрезков нити 26. Как будет более подробно описано ниже, перед введением в волокнистый мат 28 эти отрезки нити 26 предварительно покрывают термопластиком. На следующей части производственной линии 32 связанные волокнистые маты 28 вводят в композитную строительную плиту. На этой следующей части линии можно осуществлять производственные способы, раскрытые в патенте США 6524679 на имя того же автора Hauber, и озаглавленного "Glass Reinforced Gypsum Board". Содержание патента с номером '679 полностью включено в настоящий документ во всей полноте.

На фиг. 2 показан альтернативный вариант осуществления, в котором производственная линия согласно фиг. 1 во многих отношениях является похожей. В частности, начальная часть линии 24 предназначена для формирования волокнистых матов 28, тогда как на следующей части волокнистые маты 28 вводят в композитные строительные плиты. Однако на производственной линии согласно фиг. 2 используют устройство для рубки нити, которое разрезает непрерывные отрезки нити на дискретные отрезки. Затем дискретные отрезки волокна случайным образом укладывают на формовочный стол. Необходимо отметить, что в обоих вариантах осуществления сначала используются непрерывные отрезки нити 26, которые изначально покрыты плавким термопластиком.

Система для покрытия нитей термопластиком

Сначала множество отдельных отрезков нити 26 в непокрытом состоянии подаются множеством соответствующих устройств подачи нитей. Альтернативно волокна могут подаваться непосредственно из процесса производства нитей. Согласно предпочтительному варианту осуществления нити 26, диаметр которых находится в диапазоне от минимального, составляющего приблизительно 1 микрон, до максимального, составляющего приблизительно 5000 микрон. Используемый в настоящем документе термин «нить» предусматривает одиночные нити и составные нити, связанные вместе с образованием ровницы. Он также предусматривает сплетенные из множества нитей пряди и тканые из множества нитей пряди. Количество используемых нитей 26 будет зависеть от размера и плотности получаемого волокнистого мата 28, и настоящее изобретение не ограничивается каким-либо количеством нитей 26. Однако предусматривается, что можно использовать от 2 до 2000 отдельных нитей 26. После подачи нитей 26 из устройств подачи их направляют посредством направляющих валиков на станцию 34 нанесения покрытия, которая показана на фиг. 3. На станции 34 нанесения покрытия каждый непокрытый отрезок нити 26 погружают в термопластик для предварительного покрытия.

Согласно предпочтительному варианту осуществления каждую нить покрывают объемом расплавленного связующего на основе плавкого термопластика. Связующие могут быть органическими, или неорганическими, или их комбинацией. Целью является предоставление связующего, которое будет фиксировать отдельные волокна и обеспечивать сопротивление растяжению и гибкость. Предпочтительные связующие на основе термопластика включают любое из следующего, применяемое отдельно или в сочетании друг с другом: сополимер акрилонитрила, бутадиена и стирола (ABS), целлулоид, ацетат целлюлозы, этиленбутил, акрилат, этилен-метилакрилат, этиленвинилацетат (EVA), сополимер этилена и акриловой кислоты (EAA); этиленвиниловый спирт (EVAL), фторполимеры (PTFE, включая FEP, PFA, CTFE, ECTFE, ETFE), иономеры, жидкокристаллический полимер (LCP), полиацеталь (РОМ или ацеталь), полиакрилаты (плавкие и отверждаемые акрилаты), полиакрилнитрил (PAN или акрилнитрил), полиамид (PA или нейлон), полиамидимид (PAI), полиарилэфиркетон (PAEK или кетон), полибутадиен (PBD), полибутилен (PB), полибутилентерефталат (PBT), полиэтилентерефталат (PET), полициклогексилен диметилен терефталат (PCT), поликарбонат (PC), поликетон (PK), сложный полиэфир, полиэтилен/политен/полиэтан, полиэфирблокамид (РЕВА), полиэфирэфиркетон (PEEK), полиэфиримид (PEI), полиэфирсульфон (PES), полиэтиленхлоринаты (PEC), полиимид (PI), полилактидная кислота (PLA), полиметилпентен (PMP), полифениленоксид (PPO), полифениленсульфид (PPS), полифталамид (PPA), полипропилен (PP), полистирол (PS), полисульфон (PSU), поливинилхлорид (PVC), спектралон и термопластичные олефиновые эластомеры (TPO). Рабочая температура плавления предпочтительных термопластиков будет находиться в диапазоне от минимум 100 градусов Фаренгейта до максимум 500 градусов Фаренгейта. Кремнийорганический аппрет, Y-Si(OR)3, можно использовать для увеличения прочности связывания любых плавких термопластиков, указанных выше. Кремнийорганический аппрет также обеспечивает множество благоприятных результатов, включая повышенную прочность, механические свойства, электрические свойства и дисперсию 29 связующего.

Покрытие на основе термопластика может содержать соединения-наполнители, предназначенные для применений, обеспечивающих, кроме прочего, окрашивание (прозрачное или непрозрачное), стойкость к УФ-излучению, усиление свойства повышения клейкости, теплоизоляцию, теплопроводность, электропроводность, электрическую непроводимость, влагостойкость, усиление проницаемости водяных паров, предотвращение прохождения водяных паров, поглощение света, отражение света, распространение звука, защиту от распространения звука, усиление упругости, усиление жесткости, стойкость к ударным нагрузкам, прочность на прокол, стойкость к истиранию, увеличение объема, уплотнение, жаростойкость, реверберацию звука и поглощение газообразных, жидких или парообразных токсичных соединений.

Более подробно станция 34 нанесения покрытия описана далее совместно с кремнийорганическим аппретом 3. Конкретная описанная станция 34 нанесения покрытия представляет собой только один пример того, как нити 26 могут быть покрыты, при этом другие способы нанесения покрытия входят в объем настоящего изобретения. Станция 34 содержит валик 36 для нанесения покрытия. Валик 36 для нанесения покрытия содержит ряд кольцевых канавок 38, выполненных в его наружной поверхности. Каждая канавка 38 имеет размер, который обеспечивает размещение в ней отдельного отрезка нити 26. Согласно предпочтительному варианту осуществления общее количество устройств подачи нитей соответствует общему количеству канавок 38 на валике 36 для нанесения покрытия.

Станция 34 дополнительно содержит подающий валик 42. Подающие валики хорошо известны в уровне техники. Одна часть подающего валика 42 взаимодействует с объемом расплавленного термопластика 44, а другая часть подающего валика 42 взаимодействует с валиком 36 для нанесения покрытия. Таким образом, подающий валик 42 передает выбранный объем расплавленного термопластика 44 от подающего валика 42 на поверхность валика 36 для нанесения покрытия. Соответственно, на отдельные отрезки нити 26, расположенные в канавках 38, наносится покрытие из расплавленного термопластика 44, передаваемого подающим валиком 42.

Станция 34 нанесения покрытия дополнительно содержит прижимной валик 46, который функционально расположен над верхней частью валика 36 для нанесения покрытия. Этот прижимной валик 46 сохраняет плотный контакт с наружной периферийной поверхностью валика 36 для нанесения покрытия. Прижимной валик 46 предназначен для удерживания отдельных отрезков нити 26 в соответствующих канавках 38 на валике 36 для нанесения покрытия во время его вращения.

Дозирующий блок 48 факультативно расположен в конце станции 34 нанесения покрытия. Предпочтительный дозирующий блок 48 выполнен с возможностью удаления избыточного количества термопластика с нитей 26. Дозирующий блок 48 содержит множество отдельных отверстий 52, размер которых обеспечивает прохождение через них отдельного отрезка нити 26. На выходе из блока 48 расположена нижняя кромка 54, которая обеспечивает отведение лишнего количества пластика, снятого за счет отверстий 52. Отводимый термопластик можно собирать и повторно использовать или же его можно утилизировать. Таким образом, дозирующий блок 48 обеспечивает регулирование удельной скорости нанесения и покрытия непрерывного отрезка волокна 26, обеспечивая таким образом требуемый связующий эффект. Толщина нанесенной пленки из указанного выше покрытия на основе плавкого термопластика/связующего может находиться в диапазоне от минимум 0,01 мила до максимум 50 милей толщины. Покрытие может быть нанесено в равных или неравных количествах.

Принцип действия станции 34 нанесения покрытия выглядит следующим образом. Из устройств подачи нитей подается группа непокрытых нитей 26. Затем для направления нитей к началу станции 34 нанесения покрытия используют направляющие валики. Затем нити 26 направляются в канавки 38 в валике 36 для нанесения покрытия. При вращении валика 36 для нанесения покрытия на него посредством подающего валика 42 непрерывно подается расплавленный термопластик 44. Непрерывное вращение валика 36 для нанесения покрытия обеспечивает полное погружение всей окружной области каждого отрезка нити 26 в термопластик. Далее лишнее количество термопластика удаляется дозирующим блоком 48. Какой дозирующий блок будет использоваться, будет зависеть от намеченного применения волокнистого мата. Покрытие должно покрывать всю окружность для обеспечения большей площади контакта для многонаправленной адгезии всех расположенных вокруг и совместно введенных волокон. Покрытие может покрывать от 0,1% нити до 100% нити.

Наконец, покрытые нити 26 удаляются из станции нанесения покрытия посредством направляющих валиков 56. При отведении нитей покрытие 44 на основе термопластика остывает и отвердевает. Альтернативно стадия охлаждения может выполняться с применением механизма прямого или непрямого охлаждения. Наконец, каждый покрытый отрезок нити 26 наматывается на катушку 58. В другом случае покрытые нити 26 могут накапливаться посредством наматывания, свободного/сбросного накопления или могут непрерывно подаваться на производственную линию. Согласно показанному варианту осуществления покрытые нити 26 хранятся на катушках 58 до тех пор, пока они не понадобятся. Согласно более подробному описанию, приведенному ниже, покрытые нити 26 подаются с катушек 58 во время получения волокнистых связанных матов 28.

Волокнистый мат из непрерывных нитей

После того, как на нити 26 было нанесено покрытие описанным выше способом, они готовы для использования для формирования волокнистых матов 28. Как показано на фиг. 1, катушки 58 с предварительно покрытой нитью 26 устанавливают в начале производственной линии 20. Катушки 58 могут иметь форму устройств подачи нитей. Катушки 58 изначально размотаны, так что отрезки нити 26 лежат на формовочном столе 62. Для этого катушки 56 можно перемещать вперед и назад или из стороны в сторону таким образом, чтобы каждый отрезок нити 26 располагался на формовочном столе 22 с образованием узора случайного характера. В идеале волокна 26 укладывают с неравномерным распределением по весу. За счет узора случайного характера отдельные нити 26 будут пересекаться друг с другом в многочисленных местах 26(a) пересечения нитей. Плотность мест 26(a) пересечений нитей будет зависеть от количества уложенных отдельных отрезков нити 26. Количество используемых нитей 26, в свою очередь, выбирается оператором в зависимости от предполагаемого назначения мата 28.

Формовочная лента 62, на которой уложены нити 26, в идеале имеет сплошную сетчатую или сочлененную конструкцию. Лента 62 также предпочтительно обладает характеристикой удерживания жидкости, обеспечивая таким образом неприлипающую поверхность для покрытия на основе термопластика и дополнительно способствуя поперечной адгезии между волокнами. Формовочная лента 62 также может быть выполнена из органических или неорганических материалов или их смесей.

Затем узор из нитей случайного характера перемещается на ленте к станции 64 нагрева, которая содержит ряд расположенных сверху нагревательных элементов 66. Согласно предпочтительному варианту осуществления нагревательные элементы 66 нагревают узор из нитей до температуры от приблизительно 100°F до 1000°F. Можно применять прямой или непрямой нагрев (или их сочетание). Таким образом, на станции 64 нагрева нити 26 нагреваются до степени, достаточной для повторного расплавления, или пластификации, предварительного покрытия на основе термопластика. После повторного расплавления покрытия 44 на смежных нитях смешиваются друг с другом. Когда узор из нитей перемещается далее по ленте, он охлаждается и отвердевает. Охлаждение можно выполнять за счет температур окружающей среды, которые присутствуют после станции для нагрева. Как правило, охлаждение происходит практически сразу после станции для нагрева. Преимущество применения плавкого термопластика заключается в том, что для повторного отверждения пластика вторичная стадия охлаждения не нужна. Однако при необходимости ниже от станции 64 нагрева может использоваться охлажденная формовочная линия 68. Стадии нагрева и охлаждения могут осуществляться периодически или непрерывно или на стадии увеличения или уменьшения температуры. Нагрев и последующее охлаждение нитей приводит к связыванию мест пересечения нитей и образованию полностью цельного связанного волокнистого мата.

Предпочтительная твердость поверхности, достигаемая за счет покрытия на основе термопластика, может находиться в диапазоне твердости, равной от минимум приблизительно 15 до максимум приблизительно 150 по шкале твердости по Роквеллу R, или от минимум приблизительно 10 до максимум приблизительно 70 по шкале твердости по Шору A и D. Предпочтительная проницаемость для воздуха наносимого покрытия на основе термопластика/связующего может находиться в диапазоне от минимум 0,01 куб. фут/мин/фут2/сек. до максимум 1500 куб. фут/мин/фут2/сек. (согласно испытанию на проницаемость по Фрейзеру с применением сопел в диапазоне от максимум 8 мм до минимум 2 мм), таким образом покрытие может быть по существу непроницаемым для движущихся паров воды или может полностью обеспечивать пропускание движущихся паров воды.

После формирования связанного волокнистого мата он может быть введен в композитную строительную плиту. Некоторые из таких стадий производства строительной плиты описаны в патенте США 6524679 на имя того же автора Hauber и озаглавленного "Glass Reinforced Gypsum Board". Содержание патента с номером '679 полностью включено в настоящий документ во всей полноте. Стадии в широком смысле предусматривают нанесение (осаждением) гипсовой суспензии из наконечника 72, расположенного над волокнистым матом 28. Суспензию подают из мешалки 74 для суспензии.

Затем из этой гипсовой суспензии формируют средний слой строительной плиты. После этого второй волокнистый мат 76 укладывают поверх гипсового среднего слоя, формируя композитную панель 78. Этот второй волокнистый мат 76 может быть сформирован описанным выше способом. Альтернативно волокнистый мат 28 может быть сформирован различными производственными методиками. Наконец, композитную панель 78 подают на формовочную станцию 80, где ее спрессовывают до получения равномерной толщины. Как известно в уровне техники, сформированную панель 78 можно разрезать на отрезки, необходимые в зависимости от назначения плиты.

Волокнистый мат из прерывных нитей

Альтернативный производственный процесс показан на фиг. 2. Этот процесс во всех аспектах аналогичен процессу, описанному со ссылкой на фиг. 1. Однако в процессе согласно фиг. 2 при получении волокнистого мата используются дискретные отрезки нити. С этой целью непрерывные непокрытые отрезки нити подаются катушками 58, как указано выше, но они подаются в устройство 82 для рубки нити. Устройство 82 для рубки нити используется для разрезания непрерывных отрезков нити. Может быть представлено одно устройство 82 для рубки или группа параллельных устройств для рубки. Устройство 82 для рубки создает несколько коротких волокон случайной длины. Разрезанные нити имеют отдельные отрезки волокна в диапазоне от 0,1 сантиметра до 45720 сантиметров. Эти короткие волокна затем собирают в накопитель 84 и встряхиватель 86. Встряхиватель 86 обеспечивает подачу отдельных разрезанных волокон 26 в форме узора случайного характера на формовочную ленту 62. В идеале волокна 26 укладывают с неравномерным распределением по весу на формовочной ленте 62. Для проверки плотности уложенных волокон могут использоваться конвейерные весы. Узор из волокон случайного характера будет содержать множество пересечений нитей.

Нити, используемые для получения волокнистых матов, могут быть выполнены из органических волокон, неорганических волокон или смеси органических и неорганических волокон. Волокна могут быть уложены с образованием тканой или нетканой конфигурации или их комбинации. При связывании термопластиком полученный мат будет характеризоваться сопротивлением растяжению в направлениях +X, -X, +Y, -Y, +Z и -Z. Также мат будет обладать способностью сопротивления к тянущим усилиям в любом направлении. Дополнительно мат будет иметь повышенную гибкость, прочность на разрыв и разлом, способность к внедрению композита и термическое сопротивление. Мат будет иметь производственную ценность в различных областях применения, в том числе как мат, ткань, материя или холст.

Особенно мат можно применять для композитной строительной плиты, применяемой в качестве армированной стекловолокном гипсовой панели. Однако волокнистые маты также можно использовать для композитных гипсовых строительных панелей, гипсоволокнистых строительных панелей, цементных панелей, волокнистых цементных панелей, гипсоволокнистых обшивочных панелей, волокнистых цементных обшивочных панелей, цементных обшивочных панелей, гипсовых выкружек или карнизов, гипсоволокнистых выкружек или карнизов, цементных выкружек или карнизов, волокнистых выкружек или карнизов, строительных панелей из окиси магния, выкружек или карнизов из окиси магния, обшивочных панелей из окиси магния, кровельных плиток из окиси магния, кровельных плиток с битумной пропиткой, кровельных плиток с асфальтовым покрытием, строительных изоляционных панелей с асфальтовой пропиткой, строительных изоляционных панелей с органическим полимерным покрытием, неорганическим покрытием, строительных изоляционных панелей с покрытием из меси органического/неорганического покрытия, лент, содержащих непрерывные или дискретные или смешанные непрерывные и дискретные (маты, холсты, ткани, материи) материалы, угловых накладок, ковров, армированной фанеры, армированных слоистых полимерных композитов и армированных формованных или экструдированных органических или неорганических или смешанных органических и неорганических материалов (включая геометрические подложки из армированной фанеры, армированные жесткие или гибкие пластиковые трубы и армированные цилиндры).

Во всех случаях для волокнистого мата согласно настоящему изобретению не нужны дополнительные бумажные обшивочные листы или листы подложки. Маты, полученные согласно настоящему изобретению, обеспечивают благоприятный эффект снижения затрат по сравнению с традиционными конструкциями матов. Производственные затраты можно снизить до 30%-50%.

На фиг. 5-6 показано нанесение покрытия на основе термопластика на отдельные нити с плотностью различной величины. На фиг. 5 показано пересекающееся сцепление волокон после нанесения термопластика. На фиг. 6 показан термопластик, нанесенный с большей плотностью для эффективного уменьшения или блокирования проницаемости полученного мата. Пористость многих матов может колебаться от 0% до 95%. На фиг. 7 показаны отдельные волокна, полностью покрытые термопластиком. В зависимости от требуемого результата, нужно ли усиленное сопротивление сдвигу волокон/нитей относительно волокон/нитей, или повышенная гибкость мата по небольшому радиусу, или сниженная проницаемость воздуха или жидкости, термоплавкое связующее на основе термопластика может иметь состав, обеспечивающий частичное или полное покрытие волокна/нити, или оно может быть выполнено для большего соединения в местах пересечения/соединения волокон/нитей. Такие свойства могут достигаться за счет изменения химического состава или просто регулирования температуры плавления при формировании мата на формовочной ленте. Значительным преимуществом настоящего изобретения является изменение только температуры вместо постоянного изменения состава, которое было необходимо в традиционных методиках термической усадки связующего, возможность получения разнообразных форм продукта/его функций без увеличения затрат на изменение состава связующего. Это достигается за счет того, что каждое волокно/нить предварительно покрывается плавким термопластиком перед формированием мата, ткани, материи или материала.

Хот настоящее изобретение было описано со ссылками на определенные варианты осуществления и в общем связанные способы, специалисту в данной области техники будут понятны изменения и замены в этих вариантах осуществления и способах. Соответственно приведенное выше описание примеров вариантов осуществления не ограничивает и строго не определяет настоящее изобретение. Другие изменения, замены и альтернативы также возможны, при этом не выходя за пределы объема настоящего изобретения.

1. Способ изготовления композитной строительной плиты, содержащей один или несколько волокнистых матов, причем способ предусматривает:

предоставление множества устройств подачи нити, причем каждое из множества устройств подачи нити содержит непрерывный отрезок нити, предварительно покрытой плавким термопластиком;

укладывание каждого отрезка нити в узор случайного характера на формовочный стол, причем узор случайного характера содержит множество пересечений нитей;

нагрев узора случайного характера из нитей на формовочном столе до температуры от приблизительно 100°F до 1000°F, терморасплавление плавкого предварительного покрытия на основе термопластика на каждом отрезке нити;

охлаждение узора случайного характера из нитей до температуры окружающей среды, при этом нагрев и охлаждение приводят к связыванию пересечений нитей и созданию первого волокнистого мата;

нанесение гипсовой суспензии на волокнистый мат, причем нанесенная гипсовая суспензия образует средний слой композитной строительной плиты;

укладывание второго волокнистого мата поверх среднего гипсового слоя для формирования композитной панели;

подачу композитной панели на формовочную станцию, на которой композитную панель спрессовывают для получения равномерной толщины.

2. Способ изготовления композитной строительной плиты, содержащей один или несколько волокнистых матов, причем способ предусматривает:

предоставление непрерывного отрезка нити;

нанесение на нить покрытия из связующего на основе термопластика;

подачу покрытой нити в узоре случайного характера на формовочный стол, причем узор случайного характера содержит множество пересечений нитей;

нагрев узора случайного характера на формовочном столе для расплавления связующего на основе термопластика;

охлаждение узора случайного характера до температуры окружающей среды, нагрев и охлаждение, приводящие к связыванию пересечений нитей и созданию первого волокнистого мата;

нанесение гипсовой суспензии на волокнистый мат, причем нанесенная гипсовая суспензия образует средний слой композитной строительной плиты;

укладывание второго волокнистого мата поверх среднего гипсового слоя для формирования композитной панели.

3. Способ по п. 2, причем указанный способ предусматривает дополнительную стадию рубки покрытой нити на дискретные куски перед укладыванием на формовочный стол.

4. Способ по п. 2, причем указанный способ предусматривает дополнительную стадию добавления кремнийорганического аппрета, Y-Si(OR)3, к связующему на основе термопластика перед нанесением на нить покрытия.

5. Способ по п. 2, в котором связующее на основе термопластика наносят толщиной от приблизительно 0,01 миля до приблизительно 50 милей.

6. Способ по п. 2, в котором температура плавления связующего на основе термопластика находится в диапазоне от 100°F до 500°F.

7. Система для нанесения покрытия на непрерывные отрезки нити, причем система содержит:

множество устройств подачи нити, причем каждое из устройств подачи нити подает отрезок нити;

средство для подачи плавкого термопластика, причем плавкий термопластик является нагреваемым и расплавляемым;

валик для нанесения покрытия, характеризующийся наличием наружной периферийной поверхности, в которой выполнены канавки, причем каждая из канавок предназначена для размещения в ней отрезка нити, поступающей из устройства подачи нити;

подающий валик, расположенный рядом с валиком для нанесения покрытия, причем подающий валик подает объем расплавленного термопластика на наружную периферийную поверхность валика для нанесения покрытия, таким образом покрывая нити, находящиеся в канавках, расплавленным термопластиком;

прижимной валик, взаимодействующий с наружной периферийной поверхностью валика для нанесения покрытия, причем прижимной валик удерживает отрезки нити внутри канавок валика для нанесения покрытия во время нанесения на нити покрытия;

дозирующий блок, причем дозирующий блок содержит множество отверстий для размещения отрезков нити, причем дозирующий блок дополнительно содержит отводящую кромку для удаления лишнего объема расплавленного термопластика с отрезков нити.