Способ непрерывного получения высокомолекулярной поликарбонатной смолы

Иллюстрации

Показать всеНастоящее изобретение относится способу непрерывного получения высокомолекулярной поликарбонатной смолы, включающему: стадию (А) получения преполимера ароматического поликарбоната в результате реакции поликонденсации между ароматическим дигидроксисоединением и диэфиром угольной кислоты, стадию (В) добавления соединения алифатического диола, имеющего алифатическую группу, которая связана с концевой гидроксильной группой, к преполимеру ароматического поликарбоната, полученного на стадии (А), с получением смеси преполимера, и стадию (С), на которой подвергают смесь преполимера, полученную на стадии (В), сшиванию и реакции образования высокомолекулярного полимера при давлении 10 мм рт.ст. или ниже; где концентрация концевой гидроксильной группы преполимера ароматического поликарбоната, полученного на стадии (А), составляет 1500 ч/млн или менее, на стадии (В) соединение алифатического диола добавляют к преполимеру ароматического поликарбоната, полученного на стадии (А), при давлении, превышающем 200 мм рт.ст., с получением смеси преполимера, и затем смесь преполимера подвергают сшиванию и реакции образования высокомолекулярного полимера при давлении 10 мм рт.ст. или ниже, на стадии (С), до того как концентрация концевой гидроксильной группы преполимера ароматического поликарбоната в смеси преполимера достигает 2000 ч/млн, температура кипения соединения алифатического диола составляет 350°С или ниже. Технический результат – получение смолы с достижением высокой степени полимеризации при сохранении ее специфических свойств. 10 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу непрерывного получения высокомолекулярной поликарбонатной смолы, включающему стадию, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера.

УРОВЕНЬ ТЕХНИКИ

В настоящее время поликарбонаты широко используются во многих областях вследствие их исключительной термостойкости, стойкости к ударным нагрузкам и прозрачности. Ранее было проведено большое количество исследований, посвященных способам получения поликарбонатов. Среди них, например, поликарбонаты, получаемые из 2,2-бис-(4-гидроксифенил)пропана (называемого "бисфенолом A"), которые производят в промышленности, как способом межфазной полимеризации, так и способом полимеризации в расплаве.

Способом межфазной полимеризации поликарбонат получают из бисфенола A и фосгена, но в этом способе используется токсичный фосген. Кроме того, этот способ имеет также недостатки, связанные с коррозией оборудования в результате воздействия хлорсодержащих соединений, таких как побочный хлористый водород и хлорид натрия, также как и метиленхлорид, используемый в больших количествах в качестве растворителя, и со сложностью удаления примесей, таких как хлорид натрия и остаточный метиленхлорид, которые влияют на свойства полимера.

С другой стороны, уже давно известен способ получения поликарбонатов из ароматических дигидроксисоединений и диарилкарбонатов путем полимеризации в расплаве, включающий полимеризацию, например, бисфенола A и дифенилкарбоната, в расплавленном состоянии в результате реакции трансэтерификации с удалением побочных ароматических моногидроксисоединений (фенола, в случае реакции бисфенола A и дифенилкарбоната).

В отличие от межфазной полимеризации, полимеризация в расплаве дает ряд преимуществ, таких как отсутствие необходимости использования растворителя, но она также имеет существенный недостаток, заключающийся в быстром росте вязкости полимера в системе по мере протекания полимеризации, что в результате затрудняет эффективное удаление побочных ароматических моногидроксисоединений из системы и, помимо этого, затрудняет повышение степени полимеризации вследствие чрезвычайно сильного снижения скорости реакции. В связи с этим, существует потребность в создании эффективного способа получения высокомолекулярной ароматической поликарбонатной смолы путем полимеризации в расплаве.

В качестве способов, которые решают упомянутые выше проблемы, были предложены различные подходы для извлечения ароматических моногидроксисоединений из высоковязких полимеров (Патентный документ 1: Публикация рассмотренной заявки на патент Японии под № S50-19600, Патентный документ 2: Публикация нерассмотренной заявки на патент Японии под № H2-153923 и Патентный документ 3: Патент США № 5521275).

Однако, с помощью способов, описанных в этих публикациях, невозможно в достаточной степени повышать молекулярную массу получаемого поликарбоната. При осуществлении высокой степени полимеризации с помощью описанного ранее способа, в котором применяют большое количество катализатора (Патентный документ 2, Патентный документ 3), или в жестких условиях путем применения большого усилия сдвига (Патентный документ 1), имеют место значительные неблагоприятные воздействия на физические свойства смолы, такие как ухудшение цветового оттенка смолы или развитие реакций сшивания.

Кроме того, были предложены способы повышения степени полимеризации поликарбонатов путем добавления в реакционную систему во время проведения полимеризации в расплаве промотора полимеризации или сшивающего агента и других подобных веществ (Патентные документы 4-10). Помимо этого, хотя и необязательно с той же целью, ранее были предложены способы, включающие добавление соединения диола в реакционную систему, содержащую дигидроксисоединение и диэфир угольной кислоты (Патентные документы 11 и 12).

Однако эти способы также имеют недостатки, такие как неспособность повышения недостаточной степени полимеризации или ухудшение специфических физических свойств получаемой поликарбонатной смолы (таких как термостойкость, стойкость к ударным нагрузкам или цветовой оттенок).

Таким образом, так как традиционные способы получения высокомолекулярных ароматических поликарбонатов имеют множество недостатков, существует большая потребность в создании способа получения, который позволял бы сохранять специфические положительные качества поликарбонатов при достижении требуемой высокой степени полимеризации.

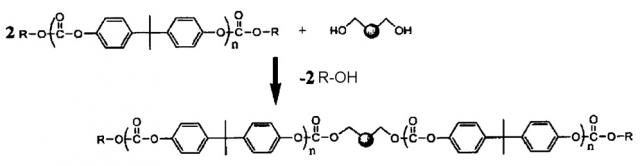

Авторами настоящего изобретения ранее уже был предложен способ получения высокомолекулярной ароматической поликарбонатной смолы, позволяющий сохранять положительные качества ароматических поликарбонатных смол при требуемой высокой степени полимеризации (Патентный документ 13). Этот способ включал в себя получение высокомолекулярного полимера путем сшивания преполимера ароматического поликарбоната, имеющего чрезвычайно низкое содержание концевой гидроксильной группы, со сшивающим агентом, представляющим собой соединение алифатического диола, которое имеет специфическую структуру и имеет алифатическую группу, которая образует связь с концевой гидроксильной группой, что приводит к образованию карбонатной связи в результате трансэтерификации (для простоты называемое "соединением алифатического диола"), и сополимеризации в присутствии катализатора трансэтерификации при пониженном давлении, что делает возможным получение поликарбонатной смолы с требуемой высокой степенью полимеризации, обладающей специфическими физическими свойствами ароматических поликарбонатных смол. Далее приводится пример конкретной реакционной схемы этого сшивания и реакции образования высокомолекулярного полимера с использованием соединения алифатического диола.

С другой стороны, стадия, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера, может также быть названа как стадия получения сополимера преполимера ароматического поликарбоната и соединения алифатического диола. Обычно, в случае получения сополимера путем непрерывной сополимеризации, каждый из компонентов сополимеризации, все материалы (компоненты сополимеризации или реакционные компоненты), как правило, предварительно надлежащим образом смешивают в смесителе в течение относительно продолжительного периода времени при атмосферном давлении, затем подают в реактор и подвергают сополимеризации. Для проведения реакции трансэтерификации при обычном производстве ароматических поликарбонатных смол, в частности, для более эффективного удаления летучего побочного фенола и ускорения реакции, предпочтительно использовать большой горизонтальный химический реактор с перемешиванием, имеющий большую площадь реакционной поверхности, но так как эффективность перемешивания горизонтальных химических реакторов с перемешиванием является невысокой, реакционные компоненты обычно вводят в горизонтальный химический реактор с перемешиванием после их предварительного интенсивного смешения.

Кроме того, к известному уровню техники относятся способы непрерывной многоступенчатой полимеризации, которые включают использование множества соединенных последовательно реакторов полимеризации при получении ароматической поликарбонатной смолы (Патентные документы 14-16).

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Патентные документы

Патентный документ 1: Публикация рассмотренной заявки на патент Японии № S50-19600.

Патентный документ 2: Публикация нерассмотренной заявки на патент Японии № H2-153923.

Патентный документ 3: Патент США № 5521275.

Патентный документ 4: Европейский патент № 0595608.

Патентный документ 5: Патент США № 5696222.

Патентный документ 6: Патент Японии № 4112979.

Патентный документ 7: Публикация нерассмотренной заявки на патент Японии (перевод PCT заявки) № 2008-514754.

Патентный документ 8: Патент Японии № 4286914.

Патентный документ 9: Публикация рассмотренной заявки на патент Японии № H6-94501.

Патентный документ 10: Публикация нерассмотренной заявки на патент Японии № 2009-102536.

Патентный документ 11: Патент Японии № 3317555.

Патентный документ 12: Публикация нерассмотренной заявки на патент Японии № H7-26009.

Патентный документ 13: Публикация международной патентной заявки № WO 2011/062220.

Патентный документ 14: Публикация нерассмотренной заявки на патент Японии № 2009-161745.

Патентный документ 15: Публикация нерассмотренной заявки на патент Японии № 2010-150540.

Патентный документ 16: Публикация нерассмотренной заявки на патент Японии № 2011-006553.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Так как при получении высокомолекулярного полимера путем описанного выше сшивания преполимера ароматического поликарбоната и конкретного соединения алифатического диола скорость реакции преполимера и соединения алифатического диола является чрезвычайно высокой и реакция сшивания протекает очень быстро, то реакция сшивания быстро протекает сразу же после контакта между преполимером ароматического поликарбоната и соединением алифатического диола (а именно, сразу после их смешивания), и сшивание преполимеров прекращается, а в силу этого прекращается и образование высокомолекулярного полимера, а также формирование побочных продуктов, таких как фенол.

В случае непрерывного крупномасштабного производства упомянутой выше высокомолекулярной поликарбонатной смолы, если компоненты перемешивают и смешивают в смесителе при атмосферном давлении, как это описано для известного уровня техники, то протекает обратная реакция расщепления (фрагментирования) главной цепи преполимера, обусловленная побочными продуктами, образовавшимися в течение этого времени, что в результате приводит к снижению молекулярной массы.

В случае периодического производства в относительно небольшом масштабе и в других подобных случаях, возникают ситуации, при которых продукт (высокомолекулярная поликарбонатная смола) может быть извлечен при отсутствии существенного протекания реакции расщепления (фрагментирования) главной цепи преполимера вследствие использования коротких периодов времени растворения и перемешивания. Однако, в случае осуществления непрерывного крупномасштабного промышленного производства, обычно во время смешения в смесителе, также протекает реакция трансэтерификации, и в результате этого, наряду с реакцией сшивания, также протекает реакция расщепления (фрагментирования) главной цепи преполимера вследствие присутствия образующихся побочных продуктов.

Как только прошла реакция расщепления (фрагментирования) главной цепи преполимера, преполимеры ароматических поликарбонатов необходимо подвергнуть взаимодействию друг с другом, для того чтобы увеличить молекулярную массу, и для этого взаимодействия требуется достаточно длительный период времени. В результате, для получения соответствующего высокомолекулярного продукта, необходимо, чтобы реакционная смесь находилась в реакторе для осуществления сшивания и образования высокомолекулярного продукта в течение длительного периода времени. По мере увеличения времени пребывания реакционной смеси в реакторе, обнаруживается тенденция к ухудшению качества получаемой высокомолекулярной поликарбонатной смолы, которое характеризуется увеличением степени разветвленности (ростом величины N, определение которой будет дано далее и которая представляет собой индикатор структурной вязкости), интенсивным окрашиванием, приводящим к неудовлетворительному цветовому тону, ростом структурной неоднородности.

Кроме того, в способе непрерывной многоступенчатой полимеризации, который включает использование множества соединенных последовательно реакторов полимеризации для получения ароматического поликарбоната, раскрытом в упомянутых выше патентных документах 14-16, отсутствуют предложения по созданию подходов для использования на стадии получения поликарбонатной смолы непрерывной многостадийной полимеризации для увеличения молекулярной массы путем сшивания преполимера ароматического поликарбоната и соединения алифатического диола, и сокращения времени пребывания реакционной смеси в реакторе для непрерывного увеличения молекулярной массы, используя реакцию сшивания, путем замедления развития реакции расщепления (фрагментирования), вызываемой побочными продуктами.

С упомянутой выше целью, авторы настоящего изобретения ранее предложили способ увеличения скорости удаления фенола путем непрерывной подачи соединения алифатического диола при пониженном давлении в качестве подхода для сокращения времени пребывания в реакторе сшивания и образования высокомолекулярного продукта в результате замедления развития реакции расщепления (фрагментирования) на стадии, на которой преполимер ароматического поликарбоната и соединение алифатического диола, имеющее конкретную структуру, подвергают сшиванию и реакции образования высокомолекулярного полимера (Патентная заявка Японии № 2011-287048 и PCT/JP2012/0839924). Кроме того, содержание патентной заявки Японии № 2011-287048 и PCT/JP2012/0839924 приводится в настоящем изобретении путем ссылки на них.

Упомянутый выше способ, предложенный авторами настоящего изобретения, является более удобным способом в случае использования соединения алифатического диола, имеющего относительно высокую температуру кипения в качестве упомянутого выше соединения алифатического диола, имеющего конкретную структуру, но соединения алифатических диолов, имеющих относительно высокую температуру кипения, не всегда могут быть подходящими с точки зрения цены и стабильности объемов промышленного производства.

С другой стороны, среди упомянутых выше соединений алифатических диолов, имеющих конкретную структуру, соединения алифатических диолов, имеющие относительно низкую температуру кипения, которые, как можно ожидать, будут менее дорогими и доступными при стабильных объемах промышленного производства, обладают слегка более высокой летучестью, чем соединения алифатических диолов, имеющих относительно высокую температуру кипения. Поэтому, в случае способа, в котором соединение алифатического диола непрерывно подают при пониженном давлении, значительное количество соединения алифатического диола может улетучиваться во время смешения с преполимером, что может приводить к снижению соотношения между вводимыми компонентами (заданного соотношения), и также к тому, что только часть соединения алифатического диола сможет участвовать в реакции сополимеризации. Следовательно, также как и в случае традиционных способов, необходимо проводить корректировки путем предварительной подачи избытка соединения алифатического диола или использования стадии для рециркуляции соединения алифатического диола, что не может быть экономически выгодным в случае непрерывного крупномасштабного промышленного производства высокомолекулярной поликарбонатной смолы.

Соответственно, существует необходимость в разработке способа, который также подходил бы и для соединений алифатических диолов, имеющих относительно низкую температуру кипения, принимая во внимание возможность использования соединения алифатического диола, имеющего относительно низкую температуру кипения, которые, как можно ожидать, будут менее дорогими и более доступными при стабильных объемах промышленного производства.

Задачей настоящего изобретения является разработка улучшенного способа непрерывного получения высокомолекулярной поликарбонатной смолы, включающего стадию, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера, который способен эффективно обеспечивать сшивание и протекание реакции образования высокомолекулярного полимера даже при использовании соединения алифатического диола, имеющего относительно низкую температуру кипения, и который позволяет экономически эффективно и выгодно получать высокомолекулярный поликарбонат высшего качества.

Способы решения задач

В результате проведения обширных исследований с целью решения упомянутых выше проблем, авторы настоящего изобретения обнаружили, что на стадии, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера, упомянутые выше проблемы могут быть решены путем непрерывной подачи соединения алифатического диола при поддержании реакционных условий в узко ограниченном диапазоне, в результате чего и было создано настоящее изобретение.

А именно, настоящее изобретение относится к описанному ниже способу непрерывного получения высокомолекулярной поликарбонатной смолы. Более конкретно, настоящее изобретение относится к способу непрерывного получения высокомолекулярной поликарбонатной смолы, обладающей превосходными характеристиками, где непрерывный способ включает стадию получения преполимера ароматического поликарбоната и стадию сшивания полученного преполимера ароматического поликарбоната со сшивающим агентом, представляющим собой соединение алифатического диола, с получением высокомолекулярного полимера, путем быстрого проведения сшивания и реакции образования высокомолекулярного полимера между преполимером и сшивающим агентом.

(1) Способ непрерывного получения высокомолекулярной поликарбонатной смолы, включающий:

стадию (A) получения преполимера ароматического поликарбоната в результате реакции поликонденсации между ароматическим дигидроксисоединением и диэфиром угольной кислоты,

стадию (B) добавления соединения алифатического диола, имеющего алифатическую группу, которая связана с концевой гидроксильной группой, к преполимеру ароматического поликарбоната, полученного на стадии (A), с получением смеси преполимера, и

стадию (C), на которой подвергают смесь преполимера, полученную на стадии (B), сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении; где,

на стадии (B), соединение алифатического диола добавляют к преполимеру ароматического поликарбоната, полученного на стадии (A), при давлении, превышающем 200 мм рт.ст., с получением смеси преполимера, и затем смесь преполимера подвергают сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении на стадии (C), до того как концентрация концевой гидроксильной группы преполимера ароматического поликарбоната в смеси преполимера достигает 2000 ч/млн.

(2) Способ непрерывного получения по пункту (1), где смесь преполимера подвергают сшиванию и реакции образования высокомолекулярного полимера на стадии (C) в течение 7 минут от начала добавления соединения алифатического диола.

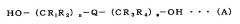

(3) Способ непрерывного получения по пункту (1) или (2), где соединение алифатического диола представляет собой соединение, изображенное следующей общей формулой (A):

,

где Q представляет углеводородную группу, имеющую 3 или более углеродных атомов, которая может содержать гетероатом,

R1, R2, R3 и R4 соответственно и независимо представляют группу, выбранную из группы, состоящей из атома водорода, алифатической углеводородной группы, имеющей от 1 до 30 углеродных атомов, и ароматической углеводородной группы, имеющей от 6 до 20 углеродных атомов,

n и m соответственно и независимо представляют целое число от 0 до 10, при условии, что n и m соответственно и независимо представляют целое число от 0 до 10 в случае, когда Q не содержит алифатическую углеводородную группу, которая связана с концевой OH группой, и, по меньшей мере, один из R1 и R2, и, по меньшей мере, один из R3 и R4, соответственно выбирают из группы, состоящей из атома водорода и алифатической углеводородной группы.

(4) Способ непрерывного получения по любому из пунктов (1)-(3), где соединение алифатического диола представляет собой соединение первичного диола.

(5) Способ непрерывного получения по любому из пунктов (1) (4), где температура кипения соединения алифатического диола составляет 350°C или ниже.

(6) Способ непрерывного получения по пункту (1) или (2), где соединение алифатического диола представляет собой соединение, выбранное из группы, состоящей из пентациклопентадекан-диметанола, 1,4-циклогександиметанола, 1,3-адамантандиметанола, декалин-2,6-диметанола, трициклодекандиметанола, 2-бутил-2-этилпропан-1,3-диола, 2,2-диизобутилпропан-1,3-диола, 2-этил-2-метилпропан-1,3-диола, 2,2-диэтилпропан-1,3-диола и 2-метил-2-пропилпропан-1,3-диола.

(7) Способ непрерывного получения по любому из пунктов (1)-(6), где концентрация концевой гидроксильной группы преполимера ароматического поликарбоната, полученного на стадии (A), составляет 1500 ч/млн или менее.

(8) Способ непрерывного получения по любому из пунктов (1)-(7), где величина N (индекса структурной вязкости), выражаемая следующим уравнением (I), высокомолекулярной поликарбонатной смолы составляет 1,30 или менее.

Величина N=(log(величина Q160)-log(величина Q10))/(log160-log10) (I).

(9) Способ непрерывного получения по любому из пунктов (1)-(8), где средневесовая молекулярная масса (Mw) высокомолекулярной поликарбонатной смолы и средневесовая молекулярная масса (MwPP) преполимера ароматического поликарбоната, полученного на стадии (A), рассчитывают по следующему уравнению (IV):

Mw=k'×время пребывания (мин)+MwPP (IV),

где k' (единицы измерения: увеличение Mw/мин) представляет собой численное значение от 500 и выше.

(10) Способ непрерывного получения по любому из пунктов (1)-(9), где сшивание и реакцию образования высокомолекулярного полимера при пониженном давлении на стадии (C) проводят в реакторе сшивания и образования высокомолекулярного полимера, где реактор сшивания и образования высокомолекулярного полимера представляет собой горизонтальный химический реактор с одним валом для перемешивания, имеющий один вал для перемешивания, или горизонтальный химический реактор с множеством валов для перемешивания, имеющий множество валов для перемешивания, где, по меньшей мере, один из валов для перемешивания имеет горизонтальный вал для перемешивания и несвязанные друг с другом лопастные мешалки, присоединенные к горизонтальному вращающему валу почти под прямым углом, отношение L/D, при обозначении длины горизонтального вращающегося вала через L и диаметра вращающихся лопастных мешалок через D, составляет от 1 до 15, и отверстие для вывода образовавшейся высокомолекулярной поликарбонатной смолы располагают на противоположной стороне от отверстия для загрузки преполимера ароматического поликарбоната.

(11) Способ непрерывного получения по любому из пунктов (9)-(10), где сшивание и реакцию образования высокомолекулярного полимера при пониженном давлении на стадии (C) проводят в реакторе сшивания и образования высокомолекулярного полимера, где реактор сшивания и образования высокомолекулярного полимера представляет собой горизонтальный пластикатор шнекового типа непрерывного действия с одним валом, имеющий один вал для перемешивания, или горизонтальный пластикатор шнекового типа с множеством валов непрерывного действия, имеющий множество валов для перемешивания, отношение L/D, при обозначении длины горизонтального вращающегося вала через L и диаметра вращающихся лопастных мешалок через D, составляет от 20 до 100, и отверстие для вывода образовавшейся высокомолекулярной поликарбонатной смолы располагают на противоположной стороне от отверстия для загрузки преполимера ароматического поликарбоната.

(12) Способ непрерывного получения по любому из пунктов (1)-(11), где добавление и смешение соединения алифатического диола с преполимером ароматического поликарбоната на стадии (B) проводят в поточном смесителе.

(13) Способ непрерывного получения по пункту (12), где поточный смеситель выбирают из группы, состоящей из статического смесителя, пластикатора и экструдера.

Эффекты изобретения

В способах полимеризации известного уровня техники, исходные реагенты обычно подвергают взаимодействию после смешения, и так как реакция между преполимером ароматического поликарбоната и соединения алифатического диола происходит быстро, и если исходным реагентам дают возможность реагировать после смешения, то в системе также быстро происходят реакции, приводящие к образованию побочных продуктов, таких как фенол, и реакция расщепления (фрагментирования) главной цепи полимера обрывает протекание основной реакции, вследствие присутствия этих побочных продуктов. В этом случае, когда происходит реакция расщепления (фрагментирования) главной цепи преполимера, вследствие присутствия побочных продуктов, время реакции для стадии образования высокомолекулярного полимера должно быть увеличено, и в результате этого, смола подвергается термическому гистерезису в течение продолжительного времени, и качество смолы ухудшается.

В настоящем изобретении, в результате смешения соединения алифатического диола с преполимером ароматического поликарбоната при конкретном условии и непрерывной подачи получаемой смеси преполимера на стадию сшивания и образования высокомолекулярного полимера, на стадии сшивания и реакции образования высокомолекулярного полимера между преполимером ароматического поликарбоната и соединением алифатического диола, реакцию сшивания можно провести быстро при предотвращении реакции расщепления (фрагментирования), связанной с побочными продуктами, что позволяет уменьшить время реакции в реакторе сшивания и образования высокомолекулярного полимера.

А именно, в результате получения соединения преполимера путем добавления соединения алифатического диола к преполимеру ароматического поликарбоната при давлении, превышающем 200 мм рт.ст., и подачи в реактор сшивания и образования высокомолекулярного полимера, до того как концентрация концевой гидроксильной группы преполимера ароматического поликарбоната в смеси преполимера достигает 2000 ч/млн, может быть получена смесь преполимера без снижения соотношения между вводимыми компонентами (заданного соотношения) при предотвращении улетучивания даже в случае соединения алифатического диола, имеющего относительно низкую температуру кипения, и смесь преполимера может быть подана в реактор сшивания и образования высокомолекулярного полимера без снижения молекулярной массы вследствие реакции расщепления (фрагментирования).

Таким образом, так как способ настоящего изобретения позволяет минимизировать улетучивание и исключает необходимость использования избытка даже в случае соединения алифатического диола, имеющего относительно низкую температуру кипения, то способ является экономически выгодным в случае непрерывного промышленного производства. Кроме того, экономически эффективным способом получают высокомолекулярную поликарбонатную смолу, имеющую соответствующую высокую молекулярную массу, низкое значение N, превосходный цветовой тон и низкую структурную неоднородность. В способе настоящего изобретения могут успешно использоваться все соединения алифатических диолов, которые обычно применяют в качестве сшивающих агентов. Путем использования среди них соединения алифатического диола, имеющего относительно низкую температуру кипения, по поводу которого можно ожидать, что он будет, в частности, менее дорогим и доступным при стабильных объемах промышленного производства, способ настоящего изобретения позволяет получить экономическое преимущество и представляет большую важность для промышленного использования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фигуре 1 схематически изображен пример компоновки производственного оборудования, используемого в способе получения настоящего изобретения (производственного оборудования, используемого в Примере 1).

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ получения настоящего изобретения включает стадию (A) получения преполимера ароматического поликарбоната путем использования ароматического дигидроксисоединения и диэфира угольной кислоты в качестве исходных реагентов в реакции поликонденсации (реакции трансэтерификации) (стадию поликонденсации), стадию (B) получения смеси преполимера путем добавления соединения алифатического диола к преполимеру ароматического поликарбоната, полученного на упомянутой выше стадии (A) (стадии смешения), и стадию (C), на которой смесь преполимера, полученную на упомянутой выше стадии (B), подвергают сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении (стадию сшивания и образования высокомолекулярного полимера). Стадия (C) представляет собой стадию образования высокомолекулярного полимера путем сшивания преполимера ароматического поликарбоната с соединением алифатического диола, а также стадию сополимеризации с использованием преполимера ароматического поликарбоната и соединения алифатического диола в качестве компонентов сополимеризации.

В настоящем изобретении, могут быть также объединены другие традиционно используемые стадии, такие как стадия приготовления исходных реагентов, для приготовление исходных реагентов в форме ароматического дигидроксисоединения и диэфира угольной кислоты, стадия удаления легколетучих соединений и непрореагировавших исходных реагентов и побочных продуктов реакции, присутствующих в реакционной смеси после завершения упомянутых выше стадий (A)-(C), стадия введения добавок, таких как термостабилизатор, смазка для форм или окрашивающее вещество, или стадия гранулирования для формования полученной высокомолекулярной поликарбонатной смолы в гранулы с заданным диаметром частиц. Кроме того, может также быть включена стадия приготовления сшивающего агента для предварительно расплавления и обезвоживания соединения алифатического диола для быстрого и равномерного смешения соединения алифатического диола (сшивающего агента) в реакторе сшивания и образования высокомолекулярного полимера.

Далее приводится более подробное объяснение вариантов осуществления настоящего изобретения с помощью чертежа. Как показано на фигуре 1 (схематически изображающей конкретный пример компоновки производственного оборудования, используемого в способе получения настоящего изобретения), в этом примере способа получения настоящего изобретения, высокомолекулярную поликарбонатную смолу настоящего изобретения получают сначала путем осуществления стадии приготовления исходных реагентов для приготовления исходных реагентов в форме ароматического дигидроксисоединения и диэфира угольной кислоты, и стадии поликонденсации (A) для образования преполимера ароматического поликарбоната путем поликонденсации этих исходных реагентов в расплавленном состоянии, затем осуществления стадии (B) для получения смеси преполимера путем добавления соединения алифатического диола (сшивающего агента) к преполимеру ароматического поликарбоната, полученного на упомянутой выше стадии (A), и стадии (C), на которой смесь преполимера, полученную на упомянутой выше стадии (B) подвергают сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении (стадии сшивания и образования высокомолекулярного полимера).

Далее, формуют гранулы высокомолекулярной поликарбонатной смолы в результате прерывания реакции и осуществления стадии удаления легколетучих соединений и непрореагировавших исходных реагентов и побочных продуктов реакции, присутствующих в реакционном растворе полимеризации (не показана), стадии добавления термостабилизатора, смазки для форм или окрашивающего вещества и других подобных веществ (не показана), и стадии формования поликарбоната в гранулы с заданным диаметром частиц (не показана).

В способе настоящего изобретения используется многостадийный реакционный процесс, и стадию (A) и стадию (C) проводят в соответствующих и отдельных реакторах. Реактор поликонденсации, используемый для проведения стадии (A), и реактор сшивания и образования высокомолекулярного полимера (реактор трансэтерификации), используемый для проведения стадии (C), соединяют последовательно через смеситель, используемый для проведения стадии (B).

Реактор поликонденсации стадии (A) может представлять собой одиночный реактор или может представлять собой множество реакторов, соединенных последовательно. Предпочтительно соединять последовательно два или более реакторов, и более предпочтительно, от двух до шести реакторов.

С другой стороны, реактор сшивания и образования высокомолекулярного полимера стадии (C) может представлять собой одиночный реактор или может представлять собой множество реакторов, соединенных последовательно, и предпочтительно, чтобы он представлял собой одиночный реактор.

1. Стадия приготовления исходных реагентов

На стадии приготовления исходных реагентов, приготавливают исходные реагенты, используемые в способе получения настоящего изобретения в форме ароматического дигидроксисоединения и диэфира угольной кислоты.

(1) Оборудование

Емкости для смешения исходных реагентов (1Ra и 1Rb на фигуре 1) и насос подачи исходных реагентов (1P на фигуре 1) для подачи приготовленных исходных реагентов на стадию поликонденсации показаны в качестве оборудования, используемого на стадии приготовления исходных реагентов. Исходные реагенты в форме ароматического дигидроксисоединения и диэфира угольной кислоты непрерывно подают в расплавленном состоянии через загрузочные отверстия 1Ma и 1Mb в емкости для смешения исходных реагентов 1Ra и 1Rb в атмосфере газообразного азота. В емкостях для смешения исходных реагентов 1Ra и 1Rb, ароматическое дигидроксисоединение и диэфир угольной кислоты смешивают и расплавляют при заданном мольном отношении (предпочтительно, при мольном отношении диэфира угольной кислоты к ароматическому дигидроксисоединению от 1,0 до 1,3) в атмосфере газообразного азота с получением расплавленной смеси исходных реагентов. Не существует конкретных ограничений для характеристик емкостей для смешения исходных реагентов 1Ra и 1Rb, и могут быть использованы традиционно применяемые емкости для смешения. Например, могут быть использованы емкости для смешения, снабженные лопастными мешалками Maxblend (1Ya и 1Yb на фигуре 1).

Кроме того, с целью организации непрерывного процесса производства, предпочтительно использовать две емкости для смешения на стадии приготовления исходных реагентов, как показано на фигуре 1. В результате использования двух емкостей для смешения, смешение и плавление могут проводиться поочередно, и смешанные исходные реагенты могут непрерывно подаваться в реактор 3R путем переключения клапана 1Bp.

(2) Ароматическое дигидроксисоединение

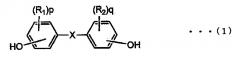

Примеры исходного реагента в форме ароматического дигидроксисоединения включают соединения, представленные следующей общей формулой (1).

В общей формуле (1), две фениленовых группы могут обе представлять собой п-фениленовые группы, м-фениленовые группы или o-фениленовые группы и каждая может быть расположена в различных положениях для замещения, но предпочтительно, чтобы обе группы представляли собой п-фениленовые группы.

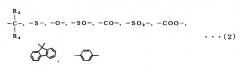

R1 и R2 в общей формуле (1) соответственно и независимо представляли атом галогена, нитрогруппу, аминогруппу, алкильную группу, имеющую от 1 до 20 углеродных атомов, алкоксильную группу, имеющую от 1 до 20 углеродных атомов, циклоалкильную группу, имеющую от 6 до 20 углеродных атомов, арильную группу, имеющую от 6 до 20 углеродных атомов, циклоалкоксильную группу, имеющую от 6 до 20 углеродных атомов, арилоксильную группу, имеющую от 6 до 20 углеродных атомов или аралкильную группу, имеющую от 6 до 20 углеродных атомов.

Предпочтительными конкретными примерами R