Способ полимеризации с обращенной фазой

Иллюстрации

Показать всеИзобретение относится к способу суспензионной полимеризации с обращенной фазой с получением полимерных гранул, к устройству, подходящему для такого способа, а также к растворимым в воде или набухаемым в воде полимерным гранулам. Способ суспензионной полимеризации заключается в том, что вначале получают суспензию мономерных гранул из водного раствора этиленненасыщенного мономера или смеси мономеров в углеводородной неводной жидкости, содержащей амфипатический стабилизатор. Далее проводят полимеризацию мономера или смеси мономеров с образованием полимерных гранул, которые суспендированы в углеводородной неводной жидкости. Затем удаляют суспензию полимерных гранул и извлекают из нее полимерные гранулы. После этого перемещают углеводородную неводную жидкость на стадию очистки от примесей. На стадии фильтрации с поперечным потоком из углеводородной неводной жидкости удаляют частицы. Устройство, подходящее для способа суспензионной полимеризации, включает: сосуд, подходящий для содержания углеводородной неводной жидкости; средство для образования суспензии водных мономерных гранул в углеводородной неводной жидкости; средство для удаления суспензии полимерных гранул из сосуда; средство для извлечения полимерных гранул из суспензии; средство для очистки углеводородной неводной жидкости, по меньшей мере, на одной стадии фильтрации. Изобретение позволяет обеспечить высокую чистоту очищенных неводных жидкостей от примесей и получить полимерные гранулы высокого качества. 3 н. и 13 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Настоящее изобретение относится к способу получения полимеров суспензионной полимеризацией с обращенной фазой, который включает стадию очистки для жидкой суспендирующей среды. Способ включает полимеризацию растворимых в воде этиленненасыщенных мономеров способом суспензионной полимеризации с обращенной фазой с образованием полимерных гранул.

Известно изготовление растворимых в воде или набухаемых в воде полимерных гранул суспензионной полимеризацией с обращенной фазой. Способы суспензионной полимеризации с обращенной фазой включают в себя образование капель водного раствора растворимого в воде этиленненасыщенного мономера или смеси мономеров и полимеризацию мономера или смеси мономеров, в то время как капли суспендированы в неводной жидкости, с образованием водных полимерных капель. Когда мономер или смесь мономеров образуются в эмульсии или микроэмульсии в непрерывной фазе неводной жидкости, готовые продукты будут представлять собой эмульсии или микроэмульсии полимера с обращенной фазой. В случае, когда капли мономера или смеси мономеров не эмульгированы в неводную жидкость, готовый полимер будет находиться в форме гранул. Как правило, размер капель подобных гранул будет больше, чем для эмульсий или микроэмульсий. В основном, подобные способы получения полимерных гранул с обращенной фазой относятся к способам суспензионной полимеризации с обращенной фазой. Если капли являются гранулами, способ полимеризации, как правило, завершается высушиванием полученных полимерных гранул и отделением полимерных гранул от неводной жидкости.

Обычный способ осуществления способа суспензионной полимеризации с обращенной фазой включает загрузку реакционного сосуда неводной жидкостью и диспергирование водного мономера или смеси мономеров в массе в неводную жидкость с достаточным перемешиванием с образованием водных мономерных гранул, суспендированных в неводной жидкости. Полученное распределение частиц по размеру имеет тенденцию быть намного уже, и мелкие фракции имеют тенденцию быть намного в меньшем количестве, чем в случае получения полимера широко применяемым способом полимеризации с образованием геля, который требует измельчения, высушивания и дробления.

ЕР 952989 описывает способ получения полимерных гранул, в котором водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров в присутствии инициатора экструдируют через отверстия в столб неводной жидкости в виде мономерных гранул. Столб неводной жидкости течет противотоком к спускающимся водным мономерным гранулам для того, чтобы замедлить их спуск. Этот способ обеспечивает полимерные гранулы с намного более узким распределением частиц по размеру, чем вышеупомянутые способы с использованием реакционного сосуда с перемешиванием.

В способах коммерческого масштаба неводная жидкость из способа суспензионной полимеризации с обращенной фазой обычно рециркулирует для дополнительного применения в качестве суспендирующей среды. Однако как только неводная жидкость была использована в подобных способах суспензионной полимеризации с обращенной фазой, она обычно будет содержать примеси. Подобные примеси могут быть образованы из очень мелких частиц полимера, часто именуемых мелкими полимерными фракциями, или стабилизирующих материалов, таких как защитные коллоиды или полимерные амфипатические стабилизаторы, или примеси с низкой молекулярной массой, которые относятся, например, к молекулярным компонентам, которые остаются в неводной жидкости, такие как инициаторы, ингибиторы, агенты переноса цепи, и побочные продукты, такие как соединения, получаемые в результате разложения активных соединений, таких как инициаторы или агенты переноса цепи. В некоторых случаях примеси могут появляться в результате других добавок. Макромолекулярные примеси могут включать растворенные материалы, например, растворенный стабилизатор, но в основном эти примеси принимают форму твердых частиц, которые часто являются микроскопическими, например, проявляя размер частиц менее чем 100 мкм и часто менее чем 50 мкм. Подобные примеси в случае присутствии в неводной жидкости, используемой в способе суспензионной полимеризации, могут привести к отрицательному влиянию на способ полимеризации. Это может привести, например, к пониженной стабильности полимеризуемых мономерных гранул и/или привести к низкосортным полимерным продуктам. Кроме того, подобные примеси могут затруднять некоторые из необходимых стадий неводной очистки. Следовательно, стандартная практика заключается, как правило, в удалении мелких фракций из неводной жидкости перед рециркуляцией.

Типичный способ очистки неводной жидкости заключается в воздействии на всю неводную жидкость стадии выпаривания, в которой неводную жидкость выпаривают с последующей конденсацией, оставляя большую часть примесей. В основном подобные стадии выпаривания используют выпаривание с распределяемой пленкой.

Один недостаток выпаривания всей неводной жидкости заключается в том, что он требует высоких температуре, которые могут привести к ухудшению качества растворителя из-за нежелательных побочных реакций и накопления компонентов с высокой точкой кипения. Кроме того, присутствует риск, что наименьшие частицы (в интервале нм) будут переноситься на следующую стадию с паром (вакуум, который применяют для выпаривания растворителя, также способен выталкивать мелкие фракции с паром). Кроме того, выпаривание всего количества неводной жидкости и последующая конденсация требуют значительных уровней энергии и, как таковое, является очень дорогостоящим.

Другим возможным способом очистки неводной жидкости является центрифугирование. Однако способ полимеризации имеет тенденцию генерировать мелкие примеси, которые находятся в субмикронной области (как полимера, так и стабилизатора). Тем не менее центрифугирование не является достаточно эффективным в субмикронной области для обеспечения высокой чистоты очищенных неводных жидкостей и, следовательно, не будет достаточно эффективным для достаточной очистки неводных жидкостей, которые были применены в способах суспензионной полимеризации с обращенной фазой.

Кроме того, неводная жидкость может разлагаться из-за побочных реакций, протекающих, когда жидкость выпаривают при высоких температурах. Следовательно, неводная жидкость имеет тенденцию к ограниченной продолжительности рециркуляции до тех пор, пока будет необходимо пополнить ее новой неводной жидкостью. Кроме того, даже когда неводная жидкость рециркулирует однократно или очень небольшое количество раз, все еще остаются многие примеси, которые могут ухудшить способ суспензионной полимеризации с обращенной фазой и привести к пониженному качеству продукта.

Следовательно, было бы желательно предоставить более эффективный способ суспензионной полимеризации с обращенной фазой для обеспечения растворимых в воде или набухаемых в воде полимерных гранул высокого качества, который можно осуществлять в коммерческом масштабе. В частности, было бы желательно предоставить способ, который дает возможность получать более стабильно полимерные гранулы конкретной молекулярной массы и/или растворимости в воде.

Согласно настоящему изобретению мы предоставляем способ суспензионной полимеризации с обращенной фазой для получения полимерных гранул, включающий образование водных мономерных гранул, содержащих водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров, и полимеризацию мономера или смеси мономеров с образованием водных полимерных гранул, в то же время суспендированных в неводной жидкости, извлечение полимерных гранул и затем очистку неводной жидкости, в котором способ включает

обеспечение в сосуде (1) неводной жидкости, образование суспензии мономерных гранул из водного мономера или смеси мономеров в неводной жидкости,

инициирование полимеризации с образованием полимеризуемых гранул,

удаление суспензии полимерных гранул в неводной жидкости из сосуда и извлечение растворимых в воде или набухаемых в воде полимерных гранул из суспензии, в которой неводная жидкость содержит примеси, которые содержат частицы,

и затем перенос неводной жидкости из суспензии на стадию очистки,

в котором стадия очистки обеспечивает очищенную неводную жидкость, подходящую для применения в способе суспензионной полимеризации с обращенной фазой, причем стадия очистки включает удаление частиц из неводной жидкости по меньшей мере на одной стадии фильтрации.

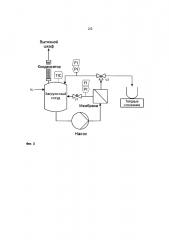

Также изобретение обеспечивает устройство, подходящее для способа суспензионной полимеризации с обращенной фазой для получения полимерных гранул из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров, где устройство включает

сосуд (1), который является подходящим для содержания неводной жидкости,

средство для образования суспензии водных мономерных гранул в неводной жидкости,

средство для удаления суспензии полимерных гранул в неводной жидкости из сосуда,

средство для извлечения растворимых в воде или набухаемых в воде полимерных гранул из суспензии, средство для очистки неводной жидкости по меньшей мере одной стадией фильтрации так, чтобы очищенная неводная жидкость была подходящей для применения в способе суспензионной полимеризации с обращенной фазой.

Авторы настоящего изобретения обнаружили, что способ и устройство достигают вышеупомянутые цели.

Под гранулой мы подразумеваем глобулярный или иной круглый объект. Гранулы могут быть по существу сферическими или даже эллиптическими. Однако предпочтительно, чтобы гранулы были по существу сферическими.

В предпочтительном способе согласно изобретению полимер, который получают, является растворимым в воде. Как правило, это осуществляют посредством проведения полимеризации в отсутствии добавленного сшивающего агента. Соответственно, способ является особенно ценным для получения полимерных коагулянтов и загустителей.

В других способах гранулы могут набухать в воде, а не растворяться в воде. Например, гранулы могут сшиваться посредством полимеризации мономера или смеси мономеров в присутствии добавленного сшивающего агента. Количество сшивающего агента можно выбирать между значениями, которые являются относительно низкими, и значениями, которые являются высокими. Например, количество сшивающего агента может составлять от 100 до 500 частей на миллион вплоть до 1000 до 2000 частей на миллион на основе массы сшивающего агента на массу мономера.

Однако в некоторых случаях может быть желательным получать растворимые в воде полимеры введением небольших количеств добавленного сшивающего агента, например, вплоть до 10 частей на миллион сшивающего агента на основе всего полимера, таких как вплоть до 8 частей на миллион, вплоть до 6 частей на миллион или вплоть до 5 частей на миллион, оно может составлять по меньшей мере 0,1 частей на миллион или по меньшей мере 0,5 частей на миллион или по меньшей мере 1 часть на миллион или по меньшей мере 2 части на миллион Сшивающий агент может представлять собой соединение, которое взаимодействует с боковыми группами мономерных звеньев или полимерной цепи, например, соли многовалентных металлов, где мономер или полимер несет группу карбоновой кислоты. Предпочтительно сшивающий агент может представлять собой полиэтиленненасыщенное соединение, т.е. соединение по меньшей мере с двумя этиленненасыщенными фрагментами. Подходящим образом сшивающим агентом может быть метиленбисакриламид, хлорид тетрааллиламмония, полиэтиленгликольдиакрилат и т.д.

Способ согласно изобретению можно проводить порционным образом с единичной порцией водного мономера или смеси мономеров, полимеризуемой с образованием порции растворимых в воде или набухаемых в воде полимерных гранул. В этом случае после полимеризации неводная жидкость будет подвергаться стадии очистки, и готовую очищенную неводную жидкость можно применять в последующей суспензионной полимеризации с обращенной фазой.

Предпочтительно способ согласно изобретению является непрерывным и очищенная неводная жидкость рециркулирует обратно в способ суспензионной полимеризации с обращенной фазой. Это можно достичь подходящей непрерывной суспензионной полимеризацией, в которой водный мономер или смесь мономеров непрерывно вводят в способ и формируют в мономерные гранулы, суспендированные в неводной жидкости, с образованием полимерных гранул, которые можно непрерывно извлекать. Неводную жидкость, которую следует отделять от извлеченных полимерных гранул, можно подавать на стадию очистки, и очищенная неводная жидкость непрерывно рециркулирует в начало стадии полимеризации. Таким образом, согласно предпочтительному варианту выполнения настоящего изобретения неводная жидкость, в которой образуется суспензия мономерных гранул, содержит очищенную неводную жидкость, в которой очищенная неводная жидкость рециркулирует из способа согласно настоящему изобретению. Может быть желательным, чтобы неводная жидкость, в которой образуется суспензия мономерных гранул, содержала смесь новой или не бывшей в употреблении неводной жидкости и очищенной неводной жидкости, рециркулированной из способа согласно настоящему изобретению. В самом деле, может быть желательным, чтобы непрерывный способ начинали, используя новую или не бывшую в употреблении неводную жидкость, и чтобы по мере протекания непрерывного способа очищенную неводную жидкость рециркулировали в способ.

В способе водный мономер или смесь мономеров в основном можно комбинировать с неводной жидкостью и формировать в мономерные гранулы, суспендированные в неводной жидкости. Это можно подходящим образом достичь в сосуде, который содержит достаточное перемешивание так, чтобы диспергировать водный мономер как капли, которые остаются по существу стабильными. В подобном способе водный мономер, как правило, добавляют к неводной жидкости относительно медленно для того, чтобы дать возможность водному мономеру преобразоваться в желательные капли или мономерные гранулы. Желательным образом подобный способ можно проводить в сосуде, содержащим несущие вращающиеся штоки рабочие колеса, часто называемые мешалкой или перемешивающим устройством.

В одном предпочтительном способе проведения полимеризации неводную жидкость можно предоставить как объем (2) в сосуде (1), причем объем распространяется между точкой выгрузки полимерных гранул (3) и точкой загрузки мономера (4). Водный мономер или смесь мономеров желательным образом можно загружать или экструдировать как водные мономерные гранулы через отверстия (5) с образованием водных мономерных гранул, давая возможность водным мономерным гранулам перемещаться по направлению к точке выгрузки полимерных гранул, инициируя полимеризацию с образованием полимеризуемых гранул.

Подходящим образом полимеризуемые гранулы образуют полимерные гранулы, когда они достигают точки выгрузки полимерных гранул. Как правило, полимерные гранулы следует удалять из сосуда в виде суспензии в неводной жидкости через точку выгрузки полимера.

Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, можно все еще полимеризовать. Однако указанные полимерные гранулы должны быть желательным образом по существу не слипающимися ко времени, когда они достигают точки выгрузки полимерных гранул. Под не слипающимися мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов. Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут содержать главным образом полимер, как правило, по меньшей мере 80% полимера и в основном по меньшей мере 90% полимера, оставшаяся часть которого образуется из мономера и/или других олигомерных или полимеризуемых компонентов. В некоторых случаях полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут быть по существу полностью полимеризованы только с небольшим количеством остаточного мономера, например, менее чем 2% или ниже.

В основном полимерные гранулы, удаленные в точке выгрузки полимерных гранул, имеют тенденцию все еще полимеризоваться. В этом случае предпочтительно, чтобы суспензию полимерных гранул, удаленных в точке выгрузки полимерных гранул, подвергали стадии последующей полимеризации. Подобную стадию последующей полимеризации можно проводить в отдельном сосуде необязательно с применением дополнительных систем инициаторов. Необязательно стадия последующей полимеризации может включать облучение полимерных гранул ультрафиолетовым светом и/или воздействие на полимерные гранулы тепловой энергии.

Водные мономерные гранулы образуются из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров. Водный раствор может состоять из растворенного мономера, воды и необязательно других ингредиентов, таких как катализаторы полимеризации, например, инициаторы полимеризации. Как правило, водный раствор мономера или смеси мономеров может быть в концентрации вплоть до 75 мас. % мономера, растворенного в воде. Обычно концентрация мономера или смеси мономеров в водном растворе будет составлять менее чем эти значения, например, вплоть до 60% или вплоть до 55% или вплоть до 50 мас. %. Подходящим образом концентрация мономера в водном растворе или смеси мономеров должна составлять по меньшей мере 10%, в основном по меньшей мере 20% и обычно по меньшей мере 25% или по меньшей мере 30%.

Может быть желательным, чтобы водный мономер или смесь мономеров также содержала по меньшей мере один полимер, который подходящим образом растворен в нем. Таким образом, водные мономерные гранулы могут содержать растворенный мономер или смесь мономеров, кроме по меньшей мере одного растворенного полимера. Подходящим образом, по меньшей мере один полимер представляет собой раствор полимера такого же типа как полимер, образованный в способе согласно настоящему изобретению. Например, если водный мономер содержит акриламид с другими сомономерами, по меньшей мере один полимер может представлять собой полимер акриламида с такими же другими сомономерами. Альтернативно по меньшей мере один полимер должен быть совместимым с водным мономером или смесью мономеров. Подходящим образом количество полимера, присутствующего в водном мономере или смеси мономеров, может составлять вплоть до 120% сухой массы мономера или смеси мономеров. В основном, когда присутствует по меньшей один полимер, количество должно быть менее чем это количество, например, вплоть до 100% сухой массы мономера или смеси мономеров и обычно не более чем 80%, желательно не более чем 60%. Когда в водном мономере или смеси мономеров присутствует по меньшей мере один полимер, он может присутствовать в количестве, которое является достаточно небольшим, например, по меньшей мере 0,05% и подходящим образом по меньшей мере 0,1%, часто по меньшей мере 0,5%, например, по меньшей мере 1,0%. Количество по меньшей мере одного полимера, содержащегося в водном мономере или смеси мономеров, может зависеть от желательных свойств, а также от молярной массы по меньшей мере одного полимера. Может быть желательным использовать по меньшей мере один полимер в мономере или смеси мономеров так, чтобы изменять реологические свойства водного мономера или смеси мономеров и следовательно, реологические свойства водных мономерных гранул. В некоторых случаях присутствие по меньшей мере одного полимера может повышать вязкость водного мономера или смеси мономеров, которая может понизить способность водных мономерных гранул деформироваться и/или слипаться. Однако предпочтительно водный мономер или смесь мономеров, который загружают или экструдируют, и образованные таким образом водные мономерные гранулы не содержат полимер. В сосуде направление течения должно быть в нисходящем направлении, когда точка выгрузки полимерных гранул находится ниже точки загрузки мономера. Предпочтительно, чтобы направление течения было сверху вниз.

Подходящим образом водный мономер или смесь мономеров можно загружать или экструдировать в неводную жидкость или на нее. Водный мономер или смесь мономеров можно загружать или экструдировать так, чтобы образовались отдельные мономерные гранулы, имеющие желательный размер. Когда водный мономер или смесь мономеров загружают или экструдируют на неводную жидкость, желательным образом это следует осуществлять без нарушения целостности на неводной жидкости. Под этим мы подразумевает, что мономерные гранулы не разрушаются при контакте с неводной жидкостью.

Желательным образом водный мономер или смесь мономеров можно дегазировать, чтобы удалить кислород, который может в противном случае замедлить реакцию полимеризации. Как правило, это следует делать до загрузки водного мономера или смеси мономеров через отверстия.

Подходящим образом дегазацию водного мономера или смеси мономеров можно достичь посредством смешения его с азотом в смесителе. Далее смесь водного мономера или смеси мономеров и азота может течь в дегазирующую колонку. Конкретно на стенках дегазирующей колонки можно образовать тонкую пленку водной смеси, из которой азот и любой захваченный кислород можно выпустить в отходящий газ и/или мономер или смесь мономеров. Подходящим образом стенки дегазирующей колонки могут быть сконструированы из стекла или по меньшей мере иметь стеклянную футеровку. Степень деоксигенации можно контролировать посредством определения количества кислорода в отходящем газе с применением кислородного датчика. Количество азота, примешанного в вышеупомянутую смесь, можно регулировать в зависимости от требований. Дегазацию можно осуществлять согласно идеям WO 03/066190.

Под загрузкой водного мономера или смеси мономера через отверстия это также может рассматриваться как экструзия. Подобная экструзия мономера может иметь тенденцию образовывать поток мономерной жидкости и/или мономерных гранул. Когда образуется поток мономера, поток может затем разрушаться в отдельные мономерные гранулы.

В этом предпочтительном варианте, когда направление течения находится в нисходящем направлении, водные мономерные гранулы желательным образом должны падать постоянно и независимо через неводную жидкость. Спускающиеся водные мономерные гранулы можно подходящим образом инициировать воздействием условий полимеризации, чтобы индуцировать полимеризацию.

Подходящим образом неводную жидкость можно подавать в сосуд любым подходящим устройством, например, входным каналом.

Неводная жидкость может течь в восходящем направлении или альтернативно в нисходящем направлении или в некоторых случаях может быть желательным, чтобы неводная жидкость была по существу нетекучей. Когда неводная жидкость является по существу нетекучей, подходящим образом она может быть по существу стационарной и не перемешиваемой. Желательным образом любое перемещение неводной жидкости должно быть по существу не разрушающим по отношению к мономерным гранулам или полимеризуемым гранулам.

Таким образом, когда неводная жидкость течет или в восходящем направлении, или в нисходящем направлении, желательным образом она должна быть по существу не разрушающей. Под этим мы подразумеваем, что течение неводной жидкости не разрушает отдельную целостность мономерных гранул, которые спускаются через столб неводной жидкости. Следовательно, течение должно быть достаточно не турбулентным, чтобы не вызывать недопустимые столкновения мономерных гранул или полимеризуемых гранул, особенно пока они являются липкими и падают через столб неводной жидкости. Течение должно быть достаточно не разрушаемым так, чтобы не вызвать разделение гранул на небольшие частицы в то время, как они текут вниз через столб. Следовательно, условно течение можно считать по существу не турбулентным. В некоторых случаях может быть желательным, чтобы течение было достаточно не турбулентным (которое является по существу ламинарным течением). Однако все еще может присутствовать небольшое количество не ламинарного течения внутри неводной жидкости благодаря эффектам конвекции со значительным образованием водоворотов или завихрений. Как правило, их можно допустить при условии, что столкновения между водными мономерными гранулами и/или полимеризуемыми гранулами не входят за пределы допустимого интервала. Как правило, гранулы, которые текут через неводную жидкость, будут следовать по существу вертикально нисходящей или восходящей траектории, и не будут встречаться силы, имеющие достаточный поперечный компонент так, чтобы активизировать значительное слипание гранул по мере их течения.

Объем неводной жидкости можно образовать в подходящем сосуде. Подходящим образом объем неводной жидкости может быть в форме столба, который вытягивается между точкой выгрузки полимерных гранул и точкой загрузки мономера. В основном объем или столб неводной жидкости может иметь диаметр поперечного сечения, который меньше чем высота. Тем не менее в некоторых настоящих исследованиях может быть желательным, чтобы диаметр поперечного сечения являлся одинаковым или больше чем высота.

Как правило, объем столба неводной жидкости обычно является полностью вертикальным, но он может быть слегка наклонным в случае, если профиль течения является таким, что гранулы значительно не ударяются и не прилипают по отношению к стенкам сосуда.

Столб можно образовать в любом подходящем вертикальном сосуде, который может, например, представлять собой трубчатый по существу вертикальный реакционный сосуд. В сосуде не должно быть выступов или других индуцирующих турбулентность элементов. Предпочтительно стенки сосуда являются по существу гладкими и параллельными или конусность внутрь или наружу под углом, который является достаточно низким, чтобы избежать активизации турбулентности.

Скорость течения неводной жидкости, или в восходящем направлении или в нисходящем направлении, можно регулировать таким образом, чтобы контролировать скорость спуска гранул до периода, который находится в интервале от около 0,5 или 1 мин до около 30 мин и который является достаточным (относительно инициатора и других условий полимеризации), чтобы гранулы были по существу не слипаемыми, когда они достигают основания столба. Под неслипаемыми мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов.

Когда полимеризуемые гранулы спускаются, скорость течения может быть такой, чтобы продолжительность спуска гранул составляла по меньшей мере около 0,5 мин и обычно по меньшей мере 1 мин. Как правило, в зависимости от скорости полимеризации может требоваться для гарантии, что для полимеризации дается достаточное время, чтобы она достаточно протекала до того, как гранулы достигнут основания сосуда, или гранулы являются по существу не слипающимися за время, пока они достигают основания сосуда. Кроме того, может быть желательным проводить способ с применением полимеризации, которая занимает значительное время до завершения, а не полимеризацию, которая достигается почти полного завершения за несколько секунд. Это происходит, так как в общем улучшенные свойства полимеров имеют тенденцию получаться в случае более медленных полимеризаций, чем в случае более быстрых полимеризаций, особенно с получением растворимых в воде полимеров с высокой молекулярной массой или других полезных полимеров в соответствии с этим изобретением. Как правило, если продолжительность падения составляет, например, значительно менее чем около 0,5 мин, тогда вероятно, что или в основании сосуда может происходить значительное слипание или что полимеризация может стремиться к завершению так быстро, что существует риск получения второсортного полимера, или оба фактора.

Размер полимерных гранул, которые в конце концов образуются, будет определяться как правило как результат выбора загруженного мономера или условий экструзии (например, размер отверстий). Кроме того, на размер полимерных гранул может влиять, как мономерные гранулы вводят в неводную жидкость. Предпочтительно предотвращение нарушения целостности гранул в неводную жидкость или близко к ней, может предотвратить нежелательные вариации размера частиц. Далее предпочтительно, что когда неводная жидкость течет или в восходящем, или в нисходящем направлении, что течение является по существу не турбулентным, что может вызвать риск нежелательных столкновений и/или слипание мономерных гранул или полимеризуемых гранул.

Размер водных мономерных гранул выбирают так, чтобы предоставить конечные полимерные гранулы, какой бы размер ни был желателен, например, имеющие среднемассовый размер в интервале от 30 мкм до 3 мм, и часто между 0,1 мм и 2 мм. Обычно все отверстия имеют по существу одинаковый размер и обычно все выгрузки из единичной питающей камеры и таким образом все выгрузки при одинаковом давлении. В некоторых случаях, особенно когда используют относительно большое количество отверстий, может быть желательным применять множественные питающие камеры. Альтернативно можно использовать единичную питающую камеру, которая имеет на себе несколько входных отверстий. Как правило, давление выгрузки должно быть по существу одинаковым для всех отверстий, даже когда используют множественные питающие камеры. Соответственно первоначальные водные мономерные гранулы являются предпочтительно все по существу одинакового размера. Как правило, извлеченные водные мономерные гранулы обычно настолько однородны, насколько возможно, например по меньшей мере 90 мас. % в интервале от 15 до 30% среднемассового размера. Часто распределение размеров значительно менее чем это, например, как обсуждается более подробно ниже.

Как правило, предпочтительно, чтобы отверстия располагались на поверхности или ниже поверхности неводной жидкости, т.е. так, чтобы мономерные гранулы загружались или экструдировались непосредственно из отверстий в неводную жидкость. Загрузку или экструзию из отверстий выше неводной жидкости можно, однако, допустить в случае, когда гнездное расстояние является достаточно небольшим, что гранулы мономера не разрушаются или иным образом не деформируются при соударении с поверхностью неводной жидкости. В основном, отверстия не должны располагаться более чем на 20 мм и предпочтительно не более чем на 10 мм над поверхностью неводной жидкости. Тем не менее в некоторых случаях может быть желательным, чтобы отверстия для загрузки или экструзии располагались более чем на 20 мм выше поверхности неводной жидкости.

В предпочтительном способе, когда направление течения мономерных гранул является нисходящим, мономерные гранулы желательно вводить в объем или столб неводной жидкости в точке загрузки мономера, которая находится на верху или рядом с верхом объема или столба неводной жидкости. Неводная жидкость может находиться выше точки загрузки мономера, например, в результате обеспечения средства для экструзии для мономерных гранул в центре вертикального сосуда и расположения неводной жидкости вокруг него. Часто, однако, точка загрузки мономера находится на верху столба, что когда неводная жидкость не течет, верхняя часть столба является наивысшей точкой неводной жидкости, или когда неводная жидкость течет вверх, она является точкой, в которой неводная жидкость отклоняется от по существу вертикального течения к горизонтальному течению или другому направлению, которое дает возможность удалять ее из сосуда или когда неводная жидкость течет вниз, она является точкой, в которой неводная жидкость течет из горизонтального или другого направления и затем начинает течь по существу вертикально в нисходящем направлении, которое, как правило, дает возможность неводной жидкости поступать в сосуд. Во многих ситуациях точка загрузки мономера может представлять собой наивысшую точку столба неводной жидкости в сосуде и, как правило, это может быть безотносительно от того, течет ли безводная жидкость или по существу не течет.

В частном случае, когда направление течения является нисходящим, выгрузка водных мономерных гранул в неводную жидкость или на нее может происходить в этой точке загрузки мономера или она может происходить на некотором расстоянии от нее при условии, что местоположение находится выше, и находится достаточно близко и по существу не разрушает контакт неводной жидкости с точкой загрузки мономера. Таким образом, точка загрузки мономера может быть точкой, в которой объем или столб неводной жидкости латерально отклоняется при течении в восходящем направлении или течет от латерального направления и затем отклоняется по существу вертикально при течении в нисходящем направлении и в обоих случаях может присутствовать короткий вертикальный столб над этим, в котором происходит немного или совсем не происходит течение вверх или вниз, а вниз которого гранулы могут падать через неводную жидкость по существу не турбулентным образом без слипания.

Более предпочтительно неводная жидкость течет в нисходящем направлении, т.е. совместным потоком с направлением течения мономерных гранул. Таким образом, было обнаружено, что особо выгодно, когда водный мономер или смесь мономеров загружают или экструдируют в неводную жидкость.

Загрузку или экструзию водного мономера или смеси мономеров в виде мономерных гранул через отверстия можно проводить любым подходящим образом для образования множества гранул предварительно определенного размера из текучей жидкости. Отверстия, как правило, имеют диаметр в интервале от 0,05 до 2 мм. Может быть множество плунжеров питателя, каждый из которых обеспечивается импульсным питанием жидкости или может быть перфорированная решетка/пластина, обеспеченная импульсным питанием жидкости.

Желательным образом отверстия располагаются по меньшей мере на одной пластине или по меньшей мере на одной решетке. Следовательно, способ может использовать множество содержащих отверстия пластин и/или содержащих отверстия решеток. Предпочтительно используют одну пластину или одну решетку. Более предпочтительно используют единичную пластину, на которой располагается множество отверстий.

Предпочтительно отверстия могут содержаться в головке генерации капель. Головка генерации капель может быть так приспособлена, чтобы поставлять импульсный поток водного мономера или смеси мономеров. Частота пульсаций может составлять между 100 и 1000 Гц, например от 300 до 750 Гц. Следовательно, течение мономера через отверстия может влиять на импульсные вариации давления. Например, часть камеры можно ограничить диафрагмой, которая служит причиной вибрации на желательной частоте, например, посредством электромагнитной вибрации или с применением пьезоэлектрического устройства. Однако предпочтительно головка генерации капель адаптирована так, чтобы подавать постоянное течение водного мономера или смеси мономеров, т.е. не воздействовать на импульсное течение или вариации давления.

Предпочтительно камера головки генерации капель функционирует как резервуар, чтобы дать возможность постоянному течению водного мономера или смеси мономеров проходить через все отверстия, содержащиеся в пластине или решетке по существу при постоянной давлении. Внутренняя камера также понижает или устраняет любые вариации давления в результате накачивания или иной загрузки мономера. Таким образом, внутренняя камера обладает демпфирующим влиянием на пульсации давления мономера, переносимого к отверстиям.

Подходящим образом вся содержащая отверстия пластина или вся содержащая отверстия решетка вибрирует в соответствии с настоящим изобретением. Когда отверстия находятся на пластине, которая является частью головки генерации капель, пластина может быть подвержена вибрации или предпочтительно вся головка генерации капель, содержащая пластину, может быть подвержена вибрации.

Способ можно облегчить присутствием подходящих стабилизаторов или защитных коллоидов, которые могут помогать в предотвращении слипания мономерных гранул или полимеризуемых гра