Измеритель разницы давления, оснащенный датчиком

Иллюстрации

Показать всеГруппа изобретений относится к средствам измерения давлений технических жидкостей во время производственных процессов. Измеритель переменных процесса для измерения давления технической жидкости включает в себя: первичный вход, который выполнен с возможностью подачи первичного давления процесса, и вторичный вход, выполненный с возможностью подачи вторичного давления процесса; датчик дифференциального давления, который соединяется с первичным и вторичным входом и передает выходной сигнал, связанный с разницей между первичным и вторичным давлением; датчик первичного давления, который соединяется с первичным входом и передает выходной сигнал, связанный с первичным давлением, причем датчик первичного давления напрямую контактирует с технической жидкостью; фланец, включающий в себя по меньшей мере несколько первичных и вторичных входов, а также канал прямого соединения, который объединяет датчик первичного давления с первичным входом, и схему измерителя, выполненную с возможностью передачи измерителем выходного сигнала, основанного на выходящем сигнале датчика дифференциального давления, и дальнейшего предоставления расширенных функциональных возможностей в зависимости от сигнала, поступающего от датчика первичного давления. Также реализован и второй вариант измерителя переменных технологического процесса, а также способ измерения давления технологической жидкости при помощи таких измерителей. Изобретения позволяют функционировать измерителям давления жидкости в том случае, если изоляционная диафрагма окажется в нерабочем состоянии. 3 н. и 15 з.п. ф-лы, 6 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к измерению давлений технических жидкостей во время производственных процессов. В частности, настоящее изобретение относится к измерению линейного давления в измерителе разницы давления.

[0002] Производственные процессы используются при изготовлении и транспортировке многих типов материалов. В таких системах зачастую требуется измерение различных типов давления в рамках такого процесса. Один из типов давления, которое чаще всего измеряется во время процесса, это дифференциальное давление. Это разница давления между двумя этапами процесса. Например, значение дифференциального давления вдоль измерительной диафрагмы в трубопроводе с потоком технической жидкости связано со скоростью потока жидкости. Дифференциальные давления могут также использоваться, к примеру, для измерения высоты подъема технической жидкости в баке или контейнере.

[0003] В производственных процессах датчики давления обычно содержатся в или соединены с измерителем давления, который расположен в удаленном месте и передает информацию о давлении в централизованный пункт, например, в диспетчерский пункт. Измерения обычно осуществляются через контур управления процессом. Так, например, обычно используются двухпроводные контуры управления, два провода которых передают информацию и питание для измерителя. Также могут использоваться беспроводные контуры управления процессом.

[0004] Благодаря развитию технологии измерения давления увеличилось количество информации, которая может передаваться от измерителя. В частности, измерители могут быть оснащены многоканальными датчиками для измерения многократных вводов переменной процесса или более широкого диапазона одной переменной процесса. К примеру, измерители могут иметь многоканальные датчики давления, как описано в патенте США №5495769, выданном Бродену и соавторам, в патенте США №6047244, выданном Руду мл., и патенте США №7467555, выданном Шульте и соавторам, которые закреплены за компанией Rosemount Inc., Шанхассен, Миннесота.

[0005] Во многих технологических установках кроме измерения разницы давления, желательно также осуществлять измерение абсолютного или манометрического (также называемого «линейное давление») рабочего давления. Эта информация может быть использована, например, для обеспечения более точных измерений потока путем включения данных об изменении плотности технической жидкости при вычислении потока. Давление может также измеряться с помощью отдельного датчика давления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Измеритель переменных процесса для измерения давления технической жидкости включает в себя первичный вход, который выполнен с возможностью подачи первичного рабочего давления и вторичный вход, выполненный с возможностью подачи вторичного рабочего давления. Датчик дифференциального давления соединяется с первичным и вторичным входами и передает выходной сигнал, связанный с разницей между первичным и вторичным давлением. Датчик первичного давления соединен с первичным входом и передает выходной сигнал, связанный с первичным давлением. Схема измерителя обеспечивает передачу выходного сигнала измерителя на основании выходного сигнала датчика дифференциального давления, и в дальнейшем обеспечивает расширенные функциональные возможности на основании сигнала, поступающего от датчика первичного давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

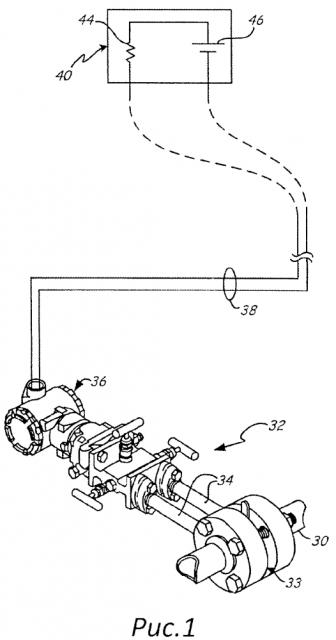

[0007] На рис. 1 продемонстрирована система измерения процесса с рабочим измерителем, сконструированным в соответствии с предлагаемым изобретением.

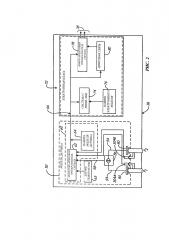

[0008] На рис. 2 представлена упрощенная блок-схема рабочего измерителя с рис. 1.

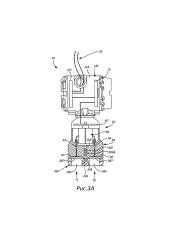

[0009] На рис. 3A показан схематический вид сбоку рабочего измерителя с рис. 1, а на рис. 3B представлен вид в поперечном разрезе сбоку модуля датчика, повернутого на 90 градусов.

[0010] На рис. 4 изображен датчик линейного давления в поперечном разрезе.

[0011] На рис. 5 представлен вид снизу модуля датчика давления с рис. 3.

[0012] На рис. 6 представлен вид сверху фланца выполненного с возможностью подсоединения к модулю датчика давления с рис. 5.

ПОДРОБНОЕ ОПИСАНИЕ ПОЯСНИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0013] В одном из вариантов осуществления изобретения, настоящее изобретения предоставляет аппарат и способ для расширения функциональных возможностей измерителя разницы давления с использованием по меньшей мере одного датчика линейного давления. В частности, в каком-то аспекте настоящее изобретение включает в себя датчик линейного давления, который напрямую связан с рабочим давлением и используется для проведения диагностики и обеспечения другого рода функциональности. Датчик давления напрямую контактирует с технической жидкостью через канал прямого соединения, который ведет к технической жидкости. Этот канал может располагаться во фланце, который используется для соединения измерителя давления и технической жидкости или, как вариант, этот канал может быть сформирован внутри самого измерителя давления.

[0014] На рис. 1 показаны основные условия размещения системы измерения процесса 32. На рис. 1 показана сеть трубопроводов 30, в которых содержится жидкость под давлением. Система измерения процесса 32 включает в себя импульсную обвязку 34, которая соединяет сеть трубопроводов 30 с измерителем рабочего давления 36. Первичный элемент 33, такой как, например, измерительная диафрагма, мерное сопло, расходометр и т.д., контактирует с технической жидкостью в определенном месте в сети трубопроводов 30 между трубами импульсной обвязки 34. Первичный элемент 33 вызывает изменение давления жидкости, когда она протекает вдоль этого первичного элемента 33, которое измеряется измерителем 36 и связано со скоростью потока.

[0015] Контур управления процессом 38 может обеспечивать подачу питания к измерителю 36 от диспетчерского пункта 40 и двунаправленный обмен информацией, а также производить операции в соответствии с протоколом обмена данными по процессу. На продемонстрированном примере контур управления процессом 38 является двухпроводным. Двухпроводной контур используется для подачи питания к измерителю 36 и передачи данных от него и к нему во время нормальной работы с помощью передачи сигнала в 4-20 мА. Диспетчерский пункт 40 включает в себя источник питания 46 и последовательное сопротивление 44. В другом варианте конфигурации, контур 38 являет собой беспроводное соединение, в котором данные могут передаваться и/или приниматься по беспроводной связи по конфигурации «точка-точка», сетчатую схему или другую конфигурацию с измерителем 36, имеющим свой собственный источник питания.

[0016] На рис. 2 показана упрощенная блок-схема, демонстрирующая измеритель давления 36. Измеритель давления 36 включает в себя модуль датчика 52 и электронную плату 72, которые соединены через шину передачи данных 66. Электроника модуля датчика 60 включает в себя датчик дифференциального давления 56, который принимает информацию о значениях давления Д1 и Д2 технической жидкости и передает выходной сигнал 58, который связан с дифференциальным давлением по аналогии с цифровым преобразователем 62. Кроме памяти модуля датчика 64 также продемонстрирован опциональный датчик температуры 63. Электронная плата 72 включает в себя систему с мини-ЭВМ или микропроцессор 74, память модуля электроники 76, цифро-аналоговый преобразователь сигнала 78 и блок передачи цифровой информации 80.

[0017] На рис. 2 также продемонстрированы капиллярные или «наполнительные» трубы 93 и 94, которые используются для соединения датчика дифференциального давления 56 с технической жидкостью 54. Изоляционные диафрагмы 90 получают значения давления Д1 и Д2 технической жидкости, которые соответствующим образом применяются для заполняющей жидкости, которая протекает в капиллярных трубах 93 и 94. По этой заполняющей жидкости значения давления технической жидкости распространяются на датчик дифференциального давления 56.

[0018] В соответствии с продемонстрированными вариантами осуществления изобретения, датчики линейного давления 304A и 304B напрямую соединены со значениями давления Д1 и Д2 соответственно и передают выходной сигнал, который связан со значениями давления по аналогии со схемой цифрового преобразования 62. Микропроцессорная система 74 может контролировать значения линейного давления Д1 и Д2. Датчики давления 304А и 304B могут функционировать в соответствии с известными способами, включая способы измерения давления, при которых происходит изменение электрической емкости датчиков 304A и 304B, изменение электрического сопротивления, изменение резонансной частоты и прочие изменения. Ниже более детально описывается одна из специальных конфигураций.

[0019] На рис. 3A схематически продемонстрирован один из вариантов осуществления измерителя давления 36 с модулем датчика 52 и блоком электроники измерителя 136. Модуль датчика 52 включает в себя корпус 54, в котором расположена электроника 60, датчик дифференциального давления 56, изоляционные или наполнительные трубы 93 и 94, а также изоляционные диафрагмы 90. Модуль датчика 52 также включает в себя датчики линейного давления 304A и 304B, которые не показаны на рис. 3А. Блок электроники измерителя 136 имеет корпус 164, выходной интерфейс 170 и электронную плату 72.

[0020] В соответствии с продемонстрированными вариантами осуществления изобретения, датчик 56 являет собой емкостный датчик измерения дифференциального давления с измерительной диафрагмой, расположенной между двумя пластинчатыми электродами. Датчик 56 соединен с давлением Д1 и Д2 через основание 54 с изоляционными трубами 93 и 94, в которых находится гидравлическая заполняющая жидкость. Изоляционные диафрагмы 90 отделяют заполняющую жидкость в изоляционных трубах 93 и 94 от технической жидкости, распределяя давления Д1 и Д2 между ними. Изменение значений давления Д1 и Д2 технической жидкости измеряются как дифференциальное давление ΔД датчиком 56. Настоящее изобретение не ограничивается этой конфигурацией измерения дифференциального давления.

[0021] В соответствии с продемонстрированным вариантом осуществления изобретения, модуль датчика 52 включает в себя датчик линейного давления 304A, который находится в корпусе модуля 52. В дополнении к этому на рис. 3B представлен вид в поперечном разрезе модуля датчика 52, повернутого на 90° по отношению к рис. 3A. На рис. 3B показаны оба датчика 304A и 304B. На рис. 3A датчик 304A находится в полости модуля 52, который изолирован вторичным герметичным уплотнением 300. Кроме этого, также показана проходная муфта под давлением 302. Проходная муфта под давлением 302 поддерживает датчик 304A в полости. В конфигурации, которая изображена на рис. 3A и 3B, датчики давления 304A и 304B выполнены с возможностью прямого контакта с технической жидкостью через прямое соединение или отверстие 296, 298. В некоторых конфигурациях датчик вторичного давления 304B обеспечивает соединение с вторичным давлением. Датчики давления 304A, B соединены с электронной схемой 60 измерителя.

[0022] На рис. 3A также показан фланец 380, который используется для соединения измерителя 36 с технической жидкостью. Ниже фланец 380 описан более детально в соответствии с рис. 6 и включает в себя впускные напорные отверстия 386, которые расположены таким образом, чтобы подавать рабочее давление Д1 и Д2 для диафрагм 90 через выпускные напорные отверстия под первичным (или дифференциальным) давлением 387. Кроме того, фланец 380 включает в себя выпускные напорные отверстия под вторичным давлением 396 и 398 (см. рис. 6) для создания прямого контакта между давлением Д1 и Д2 и датчиками 304A и 304B через каналы прямого соединения 400 и 402 соответственно.

[0023] В соответствии с описанным вариантом осуществления изобретения, датчики линейного давления 304A и 304B являют собой емкостные датчики абсолютного давления. В одной из конфигураций датчики 304A и 304B функционируют в соответствии с описанием, предложенном в патенте США №6484585, выданном Ситтлеру и соавторам и в сериях соответствующих патентов, которые закреплены за компанией Rosemount Inc., Шанхассен, Миннесота. Такие датчики работают по способу, в котором используются хрупкие сенсорные материалы с высокой прочностью на сжатие. Одним из подходящих хрупких материалов является сапфир. Чтобы обеспечить для измерителя расширенные функциональные возможности, значения давления Д1 и Д2, измеренные датчиками давления 304A и 304B, можно сравнить друг с другом и произвести сигнал, отражающий дифференциальное давление ΔД, которое может использоваться в сравнении с дифференциальным давлением ΔД, измеренным датчиком 56 или вместо него. Эта разница между выходными сигналами датчиков 304A и 304B может использоваться для того, чтобы определить значительную разницу давления, провести диагностику и калибровку для датчика 56 или предоставить другие функциональные возможности. Таким образом, датчики 56, 304A и 304B могут использоваться в различных сценариях для измерения линейного давления и предоставления расширенных функциональных возможностей для измерителя.

[0024] На рис. 4 изображен датчик линейного давления 304 в поперечном разрезе сбоку. В примере, представленном на рис. 4, датчик линейного давления 304 состоит из двух сапфировых подложек 220 и 222, склеенных вместе и формирующих между собой вакуумную полость 224. Вакуумная полость 224 включает в себя две обкладки конденсатора (не изображены), которые соединены с электрическими соединительными выводами 226. Электрические соединительные выводы 226 соединены со схемой платы датчика 156. Также имеется припаянная полоса металла 230, которая используется для соединения датчика 304 и корпуса.

[0025] Возвращаясь опять к рис. 2, необходимо отметить, что сигналы, поступающие от датчиков давления 56, 304A и 304B, принимаются схемой измерителя 36. Этой схемой может быть, например, схема в модуле датчика 52 или на электронной плате 72. К примеру, схема микропроцессора 74 может обрабатывать сигналы линейного давления, чтобы предоставить расширенные функциональные возможности для измерителя 36. К таким расширенным функциональным возможностям относится диагностика, расширенный диапазон измерения, избыточные измерения датчика, калибровка, расчет дополнительных переменных процесса, таких как массовая скорость потока и т.д.

[0026] Могут использоваться дополнительные датчики давления 304A и 304B, чтобы расширить диапазон, в рамках которого устройство может измерять давление. Например, датчики линейного давления 304A и 304B могут использоваться для того, чтобы определить дифференциальное давление технической жидкости в случаях, когда дифференциальное давление превышает верхний предел диапазона измерений датчика давления 56. Хотя такая конфигурация и может привести к снижению точности измерений разницы давления, в некоторых случаях такой выбор оптимального соотношения является приемлемым для того, чтобы расширить диапазон измерения.

[0027] Датчики 304A и 304B могут использоваться для того, чтобы позволить осуществлять измерения излишнего дифференциального давления с целью дальнейшего применения этих данных для проведения диагностики датчика. Можно провести сравнение значения разницы давления, измеряемого линейными датчиками 304A и 304B и значения, измеренного с помощью датчиков дифференциального давления 56. Микропроцессор 74 использует разницы между этими двумя измерениями, чтобы определить неисправный датчик.

[0028] В одном из вариантов конфигурации датчики давления 304A и 304B используются, чтобы обеспечить измерение разницы давления, если датчик дифференциального давления 56 неисправен или осуществляет неточное измерение. Эта конфигурация позволяет измерителю 36 функционировать в ограниченном режиме (режиме нестабильной работы) с пониженной точностью до тех пор, пока оборудование, вышедшее из строя, не будет отремонтировано или заменено. Если микропроцессорная система 74 определяет, что датчик 56 вышел из строя, микропроцессор 74 может рассчитать разницу давления по выходным сигналам, поступающим от датчиков 304A и 304B. Поскольку датчики 304A и 304B находятся в прямом контакте с рабочей жидкостью, они могут продолжать функционировать, даже если одна из изоляционных диафрагм 90 или труб 93 и 94 вышла из строя. Диагностическая информация, как, например, данные о том, что переменная процесса, является неточной, поскольку измеритель работает в режиме нестабильной работы. Эта конфигурация позволяет продолжить осуществление производственного процесса, вероятнее всего при пониженной производительности, до проведения ремонта.

[0029] В другом варианте конфигурации диагностика проводится микропроцессорной системой 74 на датчиках давления 304A и 304B на основании данных о разнице давления, измеренной датчиком дифференциального давления 56. Во время нормальной работы давление, измеряемое одним из датчиков дифференциального давления 304A или 304B должно по существу равняться сумме или разнице между давлением, измеренным другим датчиком линейного давления 304A или 304B, и разницей давления, измеренной датчиком дифференциального давления 56. Аналогичным образом, датчики 304A и 304B могут использоваться для определения закупорки импульсной обвязки или вышедшего из строя первичного элемента.

[0030] В описанных вариантах осуществления изобретения также могут использоваться сенсоры двух разных типов, чтобы обеспечить для датчиков разные частотные характеристики. К примеру, металлическая диафрагма, которая используется в датчике дифференциального давления 56, выступает в качестве фильтра нижних частот, фильтруя повышенный рабочий частотный шум в давлениях, которые подаются на датчик 56. С другой стороны, сапфировые датчики линейного давления 304A и 304B имеют высокочастотную характеристику и способны обеспечивать более быстрый процесс измерения. Эта высокочастотная характеристика может использоваться для измерения сигналов шума с каждой стороны датчика дифференциального давления 56. Она может использоваться для создания расширенной статистики процесса и проведения диагностики, например, для определения забитой импульсной линии или другой отказавшей детали в ходе процесса. Кроме того, эти сигналы линейного давления могут использоваться для калибровки датчика дифференциального давления 56, а также для компенсации измерения разницы давления для любых изменений из-за высокого линейного давления. К примеру, конфигурация датчиков давления 304A и 304B, описанная выше, обеспечивает относительно стабильные измерения в течение большого периода времени. Так как датчики 304A и 304B работают достаточно стабильно, их измерения могут использоваться для калибровки расхождений в измерениях, осуществляемых датчиком давления 56. Таким образом, калибровка может проводиться микропроцессором 74. В другом случае, дополнительные измерения давления, которые проводятся датчиками линейного давления 304A и 304B, могут использоваться для корректировки линейного давления микропроцессором 74 на измерения давления датчиком дифференциального давления 56. В одном из вариантов конфигурации могут использоваться два измерения с датчиков абсолютного или линейного давления для более точной корректировки параметров измерений разницы давления. Алгоритм корректировки может быть реализован в микропроцессоре 74 на основании калибровочной информации, которая занесена в память устройства 76, показанном на рис. 2.

[0031] В одном из вариантов конфигурации для датчиков линейного давления 304A и 304B установлен верхний предел диапазона измерений в 5000 фунт/кв. дюйм. Поскольку описанные здесь датчики линейного давления 304A и 304B работают в соответствии с изменениями емкости, различные операции и компоненты в системе измерений могут также использоваться и для датчика дифференциального давления 56, например, датчик температуры 63, показанный на рис. 2, который также может функционировать в зависимости от изменений емкости. В одном из вариантов осуществления изобретения датчик температуры (не указан) оснащен двумя датчиками 304A и/или 304B. Такой датчик может использоваться для компенсации изменений температуры в измерениях давления. Также к датчику 304A и/или 304B может быть подсоединен эталонный конденсатор (не указан) для дальнейшего повышения точности измерений абсолютного давления.

[0032] На рис. 5 представлен вид снизу модуля датчика 52 и показаны прямые соединения или отверстия под давлением 296 и 298. Прямые соединительные отверстия 296, 298 соединяют полости модуля 52, в которых располагаются датчики 304A, B и имеют уплотнительное кольцо или другого рода уплотнение. Нижняя поверхность модуля давления 52 имеет болтовые отверстия 320, выполненные с возможностью присоединения к фланцу 380 (показан на рис. 6). Также показаны резьбовые отверстия 322 для соединения с фланцем. Соединения 296 и 298 используются для соединения давлений Д1 и Д2.

[0033] Согласно одному из вариантов осуществления изобретения, на рис. 6 представлен вид сверху фланца, выполненного с возможностью подсоединения к нижней поверхности модуля датчика 52, который показан на рис. 5. Фланец 380 включает в себя болтовые отверстия 382, выполненные с возможностью подсоединения к болтовым отверстиям 320, которые представлены на рис. 5. Аналогичным образом, отверстия 384 расположены таким образом, чтобы к ним можно было присоединять резьбовые отверстия 322, показанные на рис. 5. Впускные напорные отверстия 386 расположены таким образом, чтобы иметь возможность подавать рабочее давление для диафрагм 90, продемонстрированных на рис. 5. Кроме того, фланец 380 включает в себя вторичные выпускные напорные отверстия 396 и 398, выполненные с возможностью подсоединения к прямым рабочим соединениям 296 и 298, которые показаны на рис. 5. Внутренние каналы прямого соединения 400 и 402 соединяют отверстия 396 и 398 с напорными отверстиями 296 и 298 соответственно.

[0034] В настоящем изобретении датчики абсолютного давления расположены таким образом, чтобы измерять рабочее давление напрямую без промежуточной диафрагмы или заполняющей жидкости. Таким образом, если диафрагма находится в состоянии неисправности, датчики абсолютного давления продолжают функционировать. В вышеприведенных примерах каналы прямого соединения образованы во фланце. Однако согласно другому варианту конфигурации каналы прямого соединения формируются внутри модуля датчика 52 и исходят из места расположения вблизи диафрагм 90 к полостям, в которых располагаются датчики 304A и 304B.

[0035] Хотя настоящее изобретение описано с учетом предпочтительных вариантов осуществления изобретения, специалисты в данной отрасли признают, что в форму и содержание можно вносить изменения без отступления от существа и объема настоящего изобретения. Датчики линейного давления могут быть соединены с Д1 и Д2 любым надлежащим образом и не ограничиваются продемонстрированными здесь конфигурациями. Различные функции, описанные выше, могут быть реализованы с помощью любой подходящей схемы, а реализация таких функций может делиться между компонентами, внедренными с помощью той же самой или отдельной схемы. В данном контексте понятие «схема измерителя» относится к любой схеме измерителя 36. В данном контексте под понятием «расширенные функциональные возможности» подразумевается: диагностика системы, диагностика компонента, диагностика процесса, диагностика измерителя, диагностика датчика, расширенный рабочий диапазон, калибровка компонентов, статистические измерения процесса и ограниченная работа устройства в случае отказа компонента. В настоящем изобретении, как минимум один датчик абсолютного давления соединен с рабочим давлением в измерителе давления. Дополнительный датчик давления напрямую соединен с рабочим давлением через отверстие, которое используется для соединения датчика дифференциального давления и технической жидкости. В одной из конфигураций предусматривается наличие диафрагмы, которая отделяет техническую жидкость от датчика дифференциального давления путем закрепления изоляционной жидкости на одной стороне диафрагмы, которая направляет давление технической жидкости к датчику дифференциального давления. В подобном варианте конфигурации, дополнительный датчик давления может быть напрямую соединен с технической жидкостью со стороны изоляционной диафрагмы, подверженной воздействию технической жидкости. В таком случае дополнительный датчик соединяется с технической жидкостью на стороне диафрагмы, содержащей техническую жидкость. В этом варианте конфигурации дополнительный датчик непосредственно подвергается воздействию технической жидкости.

1. Измеритель переменных процесса для измерения давления технической жидкости, который включает в себя:

первичный вход, который выполнен с возможностью подачи первичного давления процесса, и вторичный вход, выполненный с возможностью подачи вторичного давления процесса;

датчик дифференциального давления, который соединяется с первичным и вторичным входом и передает выходной сигнал, связанный с разницей между первичным и вторичным давлением;

датчик первичного давления, который соединяется с первичным входом и передает выходной сигнал, связанный с первичным давлением, причем датчик первичного давления напрямую контактирует с технической жидкостью;

фланец, включающий в себя по меньшей мере несколько первичных и вторичных входов, а также канал прямого соединения, который объединяет датчик первичного давления с первичным входом,

и схему измерителя, выполненную с возможностью передачи измерителем выходного сигнала, основанного на выходящем сигнале датчика дифференциального давления, и дальнейшего предоставления расширенных функциональных возможностей в зависимости от сигнала, поступающего от датчика первичного давления.

2. Измеритель переменных процесса по п. 1, отличающийся тем, что датчик первичного давления состоит из хрупкого материала со сформированной в нем полостью, и тем, что выходной сигнал из датчика первичного давления связан с деформацией полости.

3. Измеритель переменных процесса по п. 1, отличающийся тем, что измеритель выполнен с возможностью расчета разницы давления на основании сигнала, поступающего от датчика первичного давления.

4. Измеритель переменных процесса по п. 1, отличающийся тем, что датчик первичного давления имеет частотную характеристику, превышающую частотную характеристику датчика дифференциального давления.

5. Измеритель переменных процесса по п. 1, отличающийся тем, что его расширенные функциональные возможности включают в себя определение забитой импульсной линии.

6. Измеритель переменных процесса по п. 1 с датчиком вторичного давления соединен с вторичным входом и имеет выходной сигнал, связанный с вторичным давлением.

7. Измеритель переменных процесса по п. 6, отличающийся тем, что его расширенные функциональные возможности включают в себя калибровку датчика дифференциального давления на основе выходных сигналов датчиков первичного и вторичного давления.

8. Измеритель переменных процесса по п. 6, отличающийся тем, что его расширенные функциональные возможности включают в себя диагностику датчика дифференциального давления, которая осуществляется на основе выходных сигналов датчиков первичного и вторичного давления.

9. Измеритель переменных процесса по п. 1 с первичной/вторичной изоляционными диафрагмами, которые отделяют техническую жидкость в первичном и вторичном входах от датчика дифференциального давления, причем техническая жидкость находится на первой стороне диафрагм, а заполняющая жидкость располагается на второй стороне диафрагм, и эта заполняющая жидкость переносит первичное и вторичное давление к датчикам дифференциального давления.

10. Измеритель переменных процесса по п. 1 с каналом прямого соединения между первичным входом и датчиком первичного давления в корпусе измерителя переменных процесса.

11. Метод измерения давления технологической жидкости в измерителе переменных процесса, который включает в себя:

соединение первичного канала с первичным рабочим давлением;

соединение вторичного канала с вторичным рабочим давлением;

измерение разницы давления между первичным рабочим давлением и вторичным рабочим давлением с помощью датчика дифференциального давления в измерителе переменных процесса, который напрямую соединен с первичным и вторичным каналами;

измерение первичного рабочего давления с помощью датчика первичного давления, напрямую контактирующего с технической жидкостью в первичном канале;

передачу выходного сигнала измерителя, связанного с разницей давления, измеренной датчиком дифференциального давления; и

обеспечение расширенных функциональных возможностей для измерителя переменных процесса на основании выходного сигнала датчика первичного давления,

при этом первичный и вторичный каналы образованы во фланце, который напрямую соединяет датчик первичного давления с первичным входом измерителя переменных процесса.

12. Метод по п. 11, отличающийся тем, что датчик первичного давления состоит из хрупкого материала со сформированной в нем полостью, и тем, что выходной сигнал из датчика первичного давления связан с деформацией полости.

13. Метод по п. 11 с измерением вторичного давления с помощью датчика вторичного давления и расчетом разницы давления на основании выходных сигналов из датчиков первичного и вторичного давления.

14. Метод по п. 11 с закупоркой измеряемого трубопровода, основанной на измеренном первичном рабочем давлении.

15. Метод по п. 11 с диагностикой работы датчика дифференциального давления, которая осуществляется на основе измеренного первичного рабочего давления.

16. Метод по п. 11 с калибровкой датчика дифференциального давления на основе измеренного первичного рабочего давления.

17. Измеритель переменных процесса для измерения давления технической жидкости, который включает в себя:

первичную изоляционную диафрагму с возможностью соединения с первичным рабочим давлением и вторичную изоляционную диафрагму с возможностью соединения с вторичным рабочим давлением;

датчик дифференциального давления, который с помощью технической жидкости связан с первичной и вторичной диафрагмой с выходным сигналом, связанным с разницей между первичным и вторичным давлением;

датчик первичного давления, который напрямую контактирует с технической жидкостью и передает выходной сигнал, связанный с первичным давлением;

схему измерителя, выполненную с возможностью передачи измерителем выходного сигнала, основанного на выходящем сигнале датчика дифференциального давления, поступающего от датчика первичного давления; и

фланец с первичным входом, который соединяет первичное рабочее давление с первичной диафрагмой, и вторичный вход, который соединяет вторичное рабочее давление с вторичной диафрагмой, причем фланец включает первичный внутренний канал, который соединяет первичный вход с датчиком первичного давления.

18. Измеритель переменных процесса по п. 17, отличающийся тем, что фланец включает в себя вторичный внутренний канал, который соединяет вторичный вход с датчиком вторичного давления в измерителе переменных процесса.