Толстый лист из конструкционной стали для изготовления деталей сварных конструкций и способ его получения в нормализованном состоянии

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения свариваемости и повышенной работы удара при низких температурах стальной лист толщиной до 50 мм содержит, мас. %: C 0,10-0,14, Si 0,16-0,30, Mn 1,35-1,60, Al 0,02-0,05, S не более 0,005, P не более 0,018, Ti 0,010-0,025, Nb 0,025-0,040, V+ Nb+ Ti не более 0,07, Cr+Ni+ Cu не более 0,3, N не более 0,007, Fe и примеси остальное, причем Сэкв ≤ 0,43%, имеет микроструктуру феррита и перлита, предел текучести по меньшей мере 335 МПа, временное сопротивление по меньшей мере 470 МПа, относительное удлинение по меньшей мере 22%, работа удара KV при минус 50°С по меньшей мере 34 Дж. При получении листа непрерывнолитую заготовку нагревают до 1190-1210°С, проводят черновую прокатку при температуре начала не ниже 950°Се на толщину, составляющую не менее двух толщин готового листа, с относительными обжатиями за проход не менее 10% для не менее чем 80% от количества обжатий при черновой прокатке, чистовую прокатку при температуре начала исходя из Тнчп=(-1,05×h+860)±10°С, где h - толщина листа, мм, 1,05 - эмпирический коэффициент, определенный опытным путем, °С/мм, и завершают при температуре 820±10°С, после чего лист охлаждают на воздухе. 2 н.п. ф-лы, 3 табл.

Реферат

Изобретение относится к металлургии, в частности к конструкционным сталям, используемым при производстве толстых горячекатаных листов для изготовления сварных конструкций, работающих под большими нагрузками при температуре окружающей среды и при низких температурах, например конструкций мостов, шлюзов, цистерн и пр.

Известна конструкционная сталь, используемая при производстве горячекатаных листов для изготовления сварного несущего корпуса телескопической стрелы автомобильного подъемного крана (Патент РФ №2075534, МПК С22С 38/50, опубл. 20.03.1997). Сталь содержит углерод, марганец, кремний, хром, никель, медь, молибден, ванадий, алюминий, фосфор, серу, кальций, железо, титан при следующем соотношении компонентов, мас. %:

| Углерод | 0,12-0,18 |

| Марганец | 1,2-1,5 |

| Кремний | 0,5-0,8 |

| Медь | 0,03-0,3 |

| Алюминий | 0,02-0,05 |

| Хром | 0,5-1,0 |

| Никель | 0,5-0,8 |

| Молибден | 0,2-0,6 |

| Ванадий | 0,1-0,2 |

| Сера | 0,003-0,015 |

| Кальций | 0,006-0,03 |

| Фосфор | 0,003-0,02 |

| Титан | 0,01-0,03 |

| Железо | Остальное |

Готовую сталь разливали в слябы, которые подвергали обжигу в камерной печи при температуре 700°С. Затем слябы нагревали до температуры 1230°С и прокатывали в полосы до толщины 6 мм. Температура конца прокатки составляла 860°С. Прокатанные полосы охлаждали водой со скоростью 15°С/с до температуры 550°С, после чего сматывали в рулоны.

Недостатком данной стали является то, что она разработана для производства рулонного проката в состоянии после ускоренного охлаждения водой, а именно толщина проката ограничена 25 мм, возможно снижение прочности после нагрева в процессе изготовления деталей сварных конструкций у потребителя.

Известна наиболее близкая к предложенной сталь, содержащая углерод, кремний, марганец, хром, медь, ванадий, алюминий, никель, азот, кальций и железо, ниобий, титан, серу и фосфор при следующем соотношении содержания элементов, мас. %:

| Углерод | 0,08-0,15 |

| Кремний | 0,1-0,6 |

| Марганец | 1,0-1,8 |

| Хром | 0,3-0,9 |

| Медь | 0,1-0,5 |

| Ванадий | 0,02-0,10 |

| Алюминий | 0,01-0,06 |

| Никель | 0,7-1,5 |

| Азот | 0,002-0,015 |

| Кальций | 0,002-0,030 |

| Ниобий | 0,01-0,05 |

| Титан | 0,004-0,035 |

| Сера | Не более 0,010 |

| Фосфор | Не более 0,020 |

| Железо | Остальное |

Сталь разливали в слябы и подвергали гомогенизирующему отжигу при температуре 680°С. Затем слябы нагревали до температуры 1230°С и прокатывали на толстолистовом стане в листы толщиной 10 мм. Листы подвергали термическому улучшению путем нагрева до температуры 920°С, закалки водой, отпуска при температуре 660°С (Патент РФ №2255999, МПК С22С 38/50, С22С 38/58, опубл. 10.07.2005).

Недостатком данной стали является необходимость проведения дополнительной операции - термического улучшения проката, а также возможное снижение прочности после нагрева в процессе изготовления деталей сварных конструкций у потребителя.

Цель предлагаемого изобретения состоит в получении проката толщиной до 50 мм с гарантией стандартных свойств после нагрева в процессе изготовления деталей сварных конструкций у потребителя при сохранении удовлетворительной свариваемости и повышенной работы удара при низких температурах.

Указанная цель достигается тем, что толстый лист из конструкционной стали для изготовления деталей сварных конструкций имеет следующий химический состав, мас. %:

| Углерод | 0,10-0,14 |

| Кремний | 0,16-0,30 |

| Марганец | 1,35-1,60 |

| Алюминий | 0,02-0,05 |

| Сера | Не более 0,005 |

| Фосфор | Не более 0,018 |

| Титан | 0,010-0,025 |

| Ниобий | 0,025-0,040 |

| суммарное содержание элементов | |

| ванадий, ниобий, титан | Не более 0,07 |

| суммарное содержание элементов | |

| хром, никель, медь | Не более 0,3 |

| Азот | Не более 0,007 |

| Железо и примеси | Остальное, |

причем углеродный эквивалент Сэкв ≤ 0,43%, микроструктура представлена ферритом и перлитом с баллом ферритного зерна не менее 6-го, и в котором предел текучести по меньшей мере 335 МПа, временное сопротивление по меньшей мере 470 МПа, относительное удлинение по меньшей мере 22%, работа удара KV при минус 50°С по меньшей мере 34 Дж в нормализованном состоянии. Цель также достигается тем, что в способе получения толстого листа выше указанного химического состава в нормализованном состоянии, включающем аустенизацию непрерывнолитой заготовки из стали, черновую прокатку с регламентированным обжатием за проход, подстуживание раската, чистовую прокатку, аустенизацию непрерывнолитой заготовки производят до температуры 1190-1210°С, черновую прокатку начинают при температуре не ниже 950°С и осуществляют ее на толщину, составляющую не менее двух толщин готового листа, с относительными обжатиями за проход не менее 10% для не менее чем 80% от количества обжатий при черновой прокатке, чистовую прокатку начинают при температуре, определяемой в зависимости от толщины листа из соотношения

Тнчп=(-1,05×h+860)±10°С,

где h - толщина листа, мм,

1,05 - эмпирический коэффициент, определенный опытным путем, °С/мм,

и завершают при температуре 820±10°С, после чего лист охлаждают на воздухе.

Сущность изобретения заключается в следующем.

Углерод в данной стали является одним из основных упрочняющих элементов. При содержании углерода менее 0,10% не обеспечивается требуемая прочность стали, а увеличение его содержания более 0,14% снижает пластичность и вязкость стали при пониженных температурах эксплуатации, снижает свариваемость.

Кремний раскисляет сталь, повышает ее прочность. При содержании кремния менее 0,16% прочность стали ниже допустимого уровня, а при содержании более 0,30% снижается пластичность стали.

Марганец раскисляет и упрочняет сталь, улучшает десульфурацию. При содержании марганца менее 1,35% снижается прочность, а при его содержании более 1,60% увеличивается зерно аустенита при нагреве перед деформацией и не обеспечивается достижение требуемых свойств без дополнительной термообработки.

Алюминий раскисляет сталь, связывает азот, измельчая зерно, повышает ее прочность. При содержании алюминия менее 0,02% не обеспечивается удовлетворительная степень раскисленности, снижается прочность стали. Увеличение содержания этого элемента более 0,05% приводит к снижению пластических и вязкостных свойств стали.

Сера и фосфор в данной стали являются вредными примесями, их концентрация должна быть минимальной, однако при концентрации серы не более 0,005% и фосфора не более 0,018% их отрицательное влияние на свойства стали незначительно. При этом дальнейшее снижение примесей возможно только за счет более глубокой десульфурации и дефосфорация стали, что существенно удорожат ее производство и нецелесообразно.

Содержание титана ограничивается 0,010-0,025% для предотвращения формирования при кристаллизации крупных частиц TiN и/или комплексных глобулярных частиц на их основе, содержащих Nb, Са, Mg, S, О, а также чрезмерного роста зерна аустенита при нагреве, что приводит к огрублению микроструктуры листов и снижению уровня механических свойств.

Содержание ниобия ограничивается до уровня 0,040% для снижения ликвационной неоднородности, предотвращения образования крупных конгломератов комплексных частиц Ti, Nb (С, N), в количестве не менее 0,025% ниобий необходим для торможения роста зерна при прокатке.

Суммарное содержание ванадия, ниобия и титана ограничено 0,07%, оно определено, исходя из максимальной эффективности этих элементов при активации механизма дисперсионного упрочнения: образование карбида каждого элемента протекает в различных температурных интервалах, увеличение их суммарного содержания выше 0,07% приводит к торможению процесса карбидообразования и неэффективному их использованию в системе легирования.

Суммарное содержание хрома, никеля и меди ограничено 0,3%, оно определено, исходя из их способности упрочнять твердый раствор, снижая пластические свойства стали.

Азот необходим для выделения мелкодисперсных нитридов и сдерживания укрупнения аустенитных зерен. При содержании азота свыше 0,007% увеличивается его концентрация в твердом растворе, что ухудшает ударную вязкость при низких температурах.

Углеродный эквивалент Сэкв ограничен величиной 0,43% для получения стали хорошо сваривающейся.

При нагреве непрерывнолитой заготовки до температуры не менее 1190°С происходит растворение в стальной матрице микролегирующих добавок, далее при прокатке они выделяются в виде дисперсных фаз. При нагреве свыше 1210°С наблюдается укрупнение зерна аустенита.

Температура деформации на черновой стадии прокатки принята не менее 950°С, исходя из необходимости измельчения зерна аустенита за счет многократной рекристаллизации. Для обеспечения удовлетворительной проработки структуры листов по толщине с учетом высокой температуры конца прокатки необходимо обеспечить толщину промежуточного подстуживания не менее 2 толщин готового листа, с относительными обжатиями за проход не менее 10% для не менее чем 80% от количества обжатий при черновой прокатке. Остальные 20% от количества обжатий допускаются с меньшей степенью за проход с целью корректировки геометрических размеров промежуточного раската. При обжатии за проход на черновой стадии прокатки менее 10% при количестве менее чем 80% от количества обжатий при черновой прокатке вследствие неравномерности деформации по толщине листа формируется неоднородная зеренная структура и наблюдается плохая проработка центральных слоев раската.

Температурный интервал начала и окончания деформации на чистовой стадии прокатки выбирается, исходя из необходимости подготовки аустенита к последующему превращению, путем создания деформированных зерен аустенита, содержащих полосы деформации и имеющих высокую плотность дислокаций, это позволяет максимально измельчить зерно феррита, в результате достигается требуемый комплекс свойств: температура начала чистовой прокатки, которая определяется по формуле Тнчп=(-1,05×h+860)±10°С, температура окончания устанавливается равной 820±10°С. Для повышения относительного удлинения и выхода годного листы подвергают замедленному охлаждению в стопе на воздухе. При этом целевой структурой листов является феррит и перлит с баллом ферритного зерна не менее 6-го, в которых предел текучести по меньшей мере 335 МПа, временное сопротивление по меньшей мере 470 МПа, относительное удлинение по меньшей мере 22%, работа удара KV при минус 50°С по меньшей мере 34 Дж.

Реализация предложенного технического решения позволяет получить требуемое качество горячекатаных листов, используемых для изготовления сварных конструкций, работающих под большими нагрузками при температуре окружающей среды и при низких температурах, например конструкций мостов, шлюзов, цистерн и пр., что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали. При выходе варьируемых параметров за указанные границы имеют место случаи неполучения стабильно удовлетворительных результатов механических испытаний. В итоге полученные данные подтверждают правильность выбранных значений технологических параметров в рамках предложенного способа производства горячекатаных листов из конструкционной стали для изготовления сварных конструкций, работающих под большими нагрузками при температуре окружающей среды и при низких температурах.

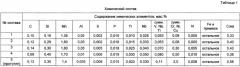

Применение способа поясняется примером его реализации при производстве листов из стали марки S355NL по EN 10025-3 толщиной до 50 мм на толстолистовом стане 5000 ПАО «Северсталь».

Выплавку стали осуществляли в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводили первичное легирование, предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработку металла кальцием и перегрев металла для проведения вакуумирования проводили на агрегате комплексной доводки стали. Дегазацию металла осуществляли путем его вакуумирования. Разливку производили на МНЛЗ с защитой металла аргоном от вторичного окисления.

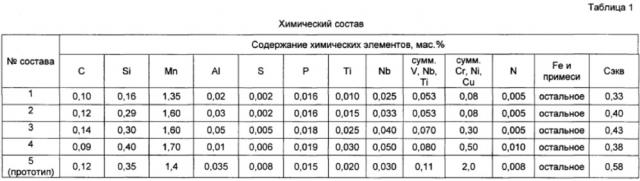

Химический состав стали приведен в таблице 1.

Сталь получена со следующим составом химических элементов, мас. %: С=0,12; Si=0,29; Mn=1,6; Cr=0,03; Ni=0,02; Cu=0,03; Ti=0,015; V=0,005; Nb=0,033; N=0,005; Al=0,03; S=0,002; P=0,016; железо и примеси - остальное. Углеродный эквивалент составил Сэкв=0,40%.

Непрерывнолитые заготовки нагревали до температуры 1196°С и прокатывали на черновой стадии до толщины подстуживания 106,1 мм, охлаждали на воздухе до температуры 829°С, прокатывали на чистовой стадии до конечной толщины 30,0 мм с окончанием процесса деформации при 814°С. Далее листы охлаждали на воздухе. Предварительную деформацию на черновой стадии прокатки начинали при температуре 1016°С и проводили с регламентированными обжатиями 10,3-10,8-10,7-13,3-13,4-12,8-15,8-12,0% (все обжатия проведены со степенью более 10%).

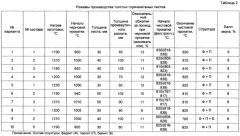

Испытания на статическое растяжение проводили на пятикратных плоских образцах по BS EN ISO 6892-1, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки. Динамические испытания проводили на образцах с V-образным надрезом при температуре минус 50°С по ISO 148-1. Размер зерна - EN ISO 643. Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 2 и 3 соответственно.

Результаты испытаний показали, что предлагаемый способ производства стали выбранного химического состава (варианты №1 и 2) обеспечивает удовлетворительный уровень механических свойств, определяемых при статических испытаниях образцов на растяжение, а также повышенную сопротивляемость хрупкому разрушению при отрицательных температурах. При запредельных значениях предложенных режимов (варианты №№3-9) и способе-прототипе (вариант №10) не удается достигнуть требуемого уровня прочностных и вязкостных свойств, в том числе после нагрева в процессе изготовления сварных конструкций у потребителя.

Таким образом, применение описанного способа прокатки обеспечивает достижение требуемых результатов, а именно получение проката толщиной до 50 мм с пределом текучести по меньшей мере 335 МПа, временным сопротивлением по меньшей мере 470 МПа, относительным удлинением по меньшей мере 22%, работой удара KV при минус 50°С по меньшей мере 34 Дж в нормализованном состоянии.

Технико-экономические преимущества изобретения состоят в том, что использование предложенного способа обеспечивает производство горячекатаных листов из конструкционной стали толщиной до 50 мм с гарантией стандартных свойств после нагрева в процессе изготовления деталей сварных конструкций у потребителя при сохранении удовлетворительной свариваемости и повышенной работы удара при низких температурах.

1. Толстый лист из конструкционной стали для деталей сварных конструкций, имеющий состав, мас. %:

| углерод | 0,10-0,14 |

| кремний | 0,16-0,30 |

| марганец | 1,35-1,60 |

| алюминий | 0,02-0,05 |

| сера | не более 0,005 |

| фосфор | не более 0,018 |

| титан | 0,010-0,025 |

| ниобий | 0,025-0,040 |

| суммарное содержание | |

| ванадий+ ниобий+ титан | не более 0,07 |

| суммарное содержание | |

| хром + никель+ медь | не более 0,3 |

| азот | не более 0,007 |

| железо и примеси | остальное, |

причем углеродный эквивалент Сэкв≤0,43%, при этом стальной лист имеет микроструктуру, состоящую из феррита и перлита с баллом ферритного зерна не менее 6-го и предел текучести по меньшей мере 335 МПа, временное сопротивление по меньшей мере 470 МПа, относительное удлинение по меньшей мере 22%, работа удара KV при минус 50°C - по меньшей мере 34 Дж.

2. Способ изготовления толстого листа из конструкционной стали для деталей сварных конструкций по п.1, включающий аустенизацию непрерывнолитой заготовки из стали, черновую прокатку с регламентированным обжатием за проход, подстуживание раската, чистовую прокатку и охлаждение, при этом аустенизацию непрерывнолитой заготовки производят до температуры 1190-1210°C, черновую прокатку начинают при температуре не ниже 950°C и осуществляют ее на толщину, составляющую не менее двух толщин готового листа, с относительными обжатиями за проход не менее 10% для не менее чем 80% от количества обжатий при черновой прокатке, чистовую прокатку начинают при температуре, определяемой в зависимости от толщины листа из соотношения

Тнчп=(-1,05×h+860)±10°C,

где h - толщина листа, мм,

1,05 - эмпирический коэффициент, определенный опытным путем, °C/мм,

и завершают при температуре 820±10°C, после чего осуществляют охлаждение листа на воздухе.