Сверлильная система для глубоких отверстий

Иллюстрации

Показать всеГруппа изобретений относится к машиностроению и может быть использована при сверлении глубоких отверстий большого диаметра. Сверлильная система содержит сверлильную головку, прикрепляемую к удерживающему корпусу посредством ответных сопрягаемых поверхностей путем поворота сверлильной головки относительно удерживающего корпуса вокруг оси инструмента до тех пор, пока по меньшей мере один выступ типа «ласточкин хвост» не сцепится с по меньшей мере одной канавкой типа «ласточкин хвост» и не запрет сверлильную головку на месте в соединении с удерживающим корпусом. Сверлильная головка имеет по меньшей мере одно отверстие от верхней части сверлильной головки до второй сопрягаемой поверхности, и по меньшей мере одно крепежное средство, продолжающееся через по меньшей мере одно отверстие и прикрепленное к удерживающему корпусу. Обеспечивается высокая скорость сверления с более легкими скоростями подачи, увеличивается производительность за счет использования возможностей современных станков по характеристикам мощности и пониженного осевого давления. 2 н. и 22 з.п. ф-лы, 12 ил.

Реферат

Настоящая заявка является международной заявкой заявки на патент США № 13/787338, поданной 6 марта 2013 г., содержание которой во всей своей полноте включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

В области систем глубокого сверления современные станки обусловили необходимость инструментального оснащения, которое могло бы эффективно выполнять отверстия с большим отношением глубины к диаметру.

Для того чтобы выполнять отверстия с большим диаметром, использовавшееся оборудование «не пренебрегало» пользоваться современными станками с меньшей имеющейся мощностью. Находящиеся в настоящее время в работе станки обычно имеют небольшую мощность и могут достигать ее доступной пиковой величины только при высоких оборотах шпинделя. При сверлении глубоких отверстий может использоваться эффективная двойная геометрия резания, при которой величина нагрузки резания распределяется поровну на обе режущие кромки. Геометрия такого типа позволяет сверлу создавать центральную линию, действуя как направляющая для остальной части последующего корпуса сверла. Это позволяет сверлам с удлиненными корпусами просверливать более прямые отверстия без отклонения от центральной линии. Для того чтобы добиться образования стружки таким образом, чтобы отводом стружки можно было управлять, сверла такого типа должны работать с большими скоростями подачи, чтобы стружка крошилась. Кроме того, сверло требовалось бы вращать с относительно низкой скоростью вращения шпинделя, чтобы с внешнего диаметра сверла можно было отводить тепло.

Другой «стиль» сверления глубоких отверстий, который может быть использован, представлен отдельными эффективными сверлильными станками или сверлильными станками с эжекторной головкой. Инструменты этих типов более подходят для больших отношений глубины к диаметру, и часто для эффективности им необходимы специальные станки и настройка. Кроме того, инструменты этих типов могут использовать опорную поверхность корпуса инструмента, чтобы пытаться придать устойчивость передней части сверла осуществлением контакта с внутренней стенкой только что просверленного отверстия. Эта технология широко использовалась в промышленности в попытках придания устойчивости удлиненным сверлам или в попытках удержания их по центру при сверлении. Было бы желательно обеспечить режущие инструменты, которые допускали бы простую и гибкую настройку и использование стандартных станков.

Имели место также попытки использования для сверления глубоких отверстий больших «перовых лезвий». Однако эти инструменты работают при меньших оборотах и больших скоростях подачи. Меньшие обороты значат, что станок работает на более низком участке кривой мощности станка. Более высокие скорости подачи требуют большего осевого усилия, которого у современных станков может и не быть. Для сверления отверстий при больших оборотах шпинделя и меньших скоростях подачи могут быть использованы индексируемые карбидные сверла. Индексируемое карбидное сверло требует меньшего осевого усилия и работает на более высоком участке кривой мощности по сравнению с перовым сверлом того же диаметра. Однако на глубинах, больших чем 4 диаметра, индексируемые карбидные сверла теряют устойчивость и стремятся уйти от центра, что дает отверстие, которое не может соответствовать требованиям по прямолинейности. Индексируемые режущие пластины существуют в различных формах и имеют возможность при износе разворачиваться («индексироваться») под новую режущую кромку, а со временем - заменяться. Это позволяет при смене изношенных режущих пластин повторно использовать корпус сверла любое количество раз. Корпус сверла включает карманы для размещения режущих пластин посредством винта или механизма механического крепления. Положение кармана на режущем конце корпуса сверла определяет размер отверстия, которое необходимо просверлить. Эти типы сверл считаются эффективными при одной стружечной канавке, что означает, что режущие пластины «перекрываются». Одна режущая пластина режет участок диаметра от основного диаметра в направлении к осевой линии, а другая режущая пластина режет оставшийся участок от осевой линии до точки, в которой она перекрывается с другой режущей пластиной.

Существует необходимость в создании инструмента, который позволял бы использовать кривую мощности современных станков, «приспосабливаясь» к желанию выполнять сверление на более высоких скоростях и более легких подачах, но, в конечном счете, - с более высокими скоростями сверления.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, изобретение направлено на создание сверлильной системы, которая лучше использует кривую мощности современных станков. Сверлильная система использует двухступенчатое сверло, применяя индексируемые карбидные режущие пластины для выполнения резания главного диаметра отверстия. В примерах индексируемые карбидные режущие пластины могут быть установлены в сверлильную головку в одинарной или в двойной эффективной конфигурации. Центральная сверлильная система может резать оставшийся участок отверстия меньшего диаметра и выполнена с возможностью резания меньшей величины поверхности сверления, что обусловлено ее положением во вращающемся центре инструмента. Центральная сверлильная система может включать «самоцентрирующуюся геометрию», такую, посредством которой сверлильная головка инструмента будет направляться по всей глубине отверстия. Центральная сверлильная система позволяет выполнять глубокие отверстия большого диаметра, которые остаются прямыми насквозь при сверлении с более высокой скоростью и с более легкими скоростями подачи, таким образом, предлагая более производительный инструмент, который обладает преимуществом использования возможностей современных станков по характеристикам мощности и пониженного осевого давления.

В другом аспекте сверлильной системы и индексируемые карбидные режущие пластины и центральная сверлильная система обеспечивают гибкость возможности обладать различными режущими геометриями, пригодными для необходимого пользователю применения, с различными вариантами построения, реализуемыми посредством индексируемых карбидных режущих пластин и центральной сверлильной системы. Каждая геометрия может быть подходящей под конкретный материал и (или) задачу, тем самым увеличивая эффективность системы. В другом аспекте дополнительная экономия и гибкость могут быть обеспечены рядом сверлильных головок фиксированного диаметра, которые садятся на один и тот же удерживающий корпус, что наделяет пользователя возможностью просверливать множество отверстий с различными диаметрами без покупки дополнительных удерживающих корпусов.

В соответствии с одним примером настоящего изобретения раскрыта сверлильная система, содержащая удерживающий корпус и сверлильную головку, прикрепляемую к удерживающему корпусу, при этом удерживающий корпус имеет первую сопрягаемую поверхность. Сверлильная головка, в свою очередь, имеет вторую сопрягаемую поверхность, которая зацепляется с первой сопрягаемой поверхностью удерживающего корпуса. Одна из каждой из первой и второй сопрягаемых поверхностей включает, соответственно, по меньшей мере один выступ типа «ласточкин хвост» и по меньшей мере одну канавку типа «ласточкин хвост». В другом примере может быть использовано множество выступов «ласточкин хвост» и множество канавок «ласточкин хвост», каждый из которых образован в виде фигуры вращения вокруг центральной оси инструмента. Может быть обеспечена система центрального позиционирования, позволяющая производить выставку сверлильной головки относительно удерживающего корпуса. Сверлильную головку собирают на удерживающем корпусе вращением сверлильной головки относительно оси инструмента в направлении вращения инструмента (по часовой стрелке) до тех пор, пока по меньшей мере один выступ «ласточкин хвост» не зайдет в по меньшей мере одну канавку «ласточкин хвост» и не запрет сверлильную головку на месте в соединении с удерживающим корпусом.

В одном примере по меньшей мере один выступ типа «ласточкин хвост» и канавка сконструированы совместно, для того чтобы поглощать возникающие во время сверления усилия резания в двух направлениях. Первая и вторая сопрягаемые поверхности сверлильной головки и удерживающего корпуса совместно переносят осевое усилие от сверлильной головки к удерживающему корпусу. По меньшей мере одна канавка «ласточкин хвост» и выступ «ласточкин хвост», образованные, соответственно, на одной из первой и второй сопрягаемых поверхностей, включают поверхности, которые переносят вращательное усилие от сверлильной головки к удерживающему корпусу. Эти поверхности по меньшей мере одной канавки тип «ласточкин хвост» и выступа типа «ласточкин хвост» могут быть расположены под углом, чтобы противостоять боковым нагрузкам от усилий сверления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

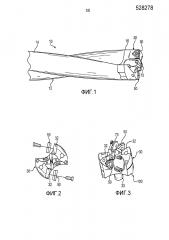

Фиг. 1 представляет собой вид в перспективе сверлильной системы в соответствии с одним примером настоящего описания.

Фиг. 2 представляет собой вид сбоку сверлильной головки, связанной со сверлильной системой.

Фиг. 3 представляет собой вид в перспективе сверлильной головки по фиг. 2.

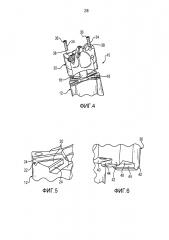

Фиг. 4 представляет собой вид поэлементный вид в перспективе сверлильной головки и удерживающего корпуса сверлильной системы.

Фиг. 5 представляет собой частичный вид в перспективе верхней поверхности удерживающего корпуса сверлильной системы по этому примеру.

Фиг. 6 представляет собой частичный вид в перспективе нижней поверхности сверлильной головки сверлильной системы по этому примеру.

Фиг. 7 представляет собой вид сверху верхней поверхности удерживающего корпуса этого примера сверлильной системы.

Фиг. 8 представляет собой вид снизу нижней поверхности сверлильной головки этого примера сверлильной системы.

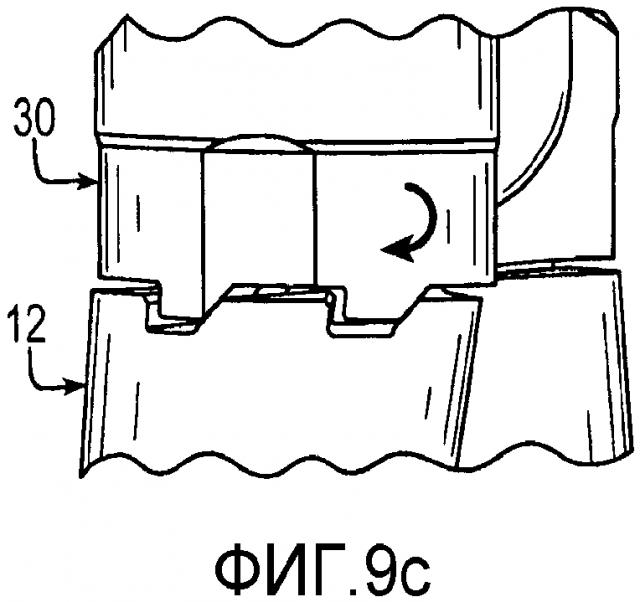

Фиг. 9а-9d показывают частичные виды в перспективе соединения и сборки между сверлильной головкой и удерживающим корпусом этого примера сверлильной системы.

Фиг. 10а-10с показывают частичные виды в поперечном сечении соединения между сверлильной головкой и удерживающим корпусом этого примера сверлильной системы.

Фиг. 11а-11d показывают частичные виды в сечении систем охладителя сверлильной системы по этому примеру.

Фиг. 12а и 12b показывают частичные виды сбоку режущей вставки, связанной со сверлильной системой.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг. 1, пример сверлильной системы 10 по настоящему изобретению может включать удерживающий корпус 12 с концом 14 хвостовика, чтобы устанавливать его в станок, и с концом 16 головки. Длина этого корпуса 12 будет являться определяющим фактором глубины предназначенного для сверления отверстия. В показанном примере удерживающий корпус имеет две канавки для удаления стружки материала из эффективной двойной геометрии резания, сверлильной головки 30. В этом примере сверлильная головка 30 собрана на конце удерживающего корпуса 12. Эта сверлильная головка 30 удерживает и позиционирует множество индексируемых режущих пластин 50 и центральную сверлильную систему 70, все вместе которые выполняют действие сверления. На удерживающем корпусе 12 могут быть собраны сверлильные головки 30 различного главного диаметра и режущей конфигурации, обеспечивая значительную гибкость в возможности подбора для данного приложения различных режущих геометрий. И режущие пластины 50, и центральная сверлильная система 70 могут заменяться на сверлильной головке 30 в зависимости от материалов и (или) предложенного пользователем характера использования. Сменная сущность режущих пластин 50 и центральной сверлильной системы 70, которая может быть собрана на сверлильной головке 30, позволяет пользователю специфицировать тип геометрии, которая должна быть использована в каждой режущей пластине в зависимости от приложения. Каждая геометрия может быть подходящей для конкретного материала и (или) задачи, тем самым увеличивая эффективность системы 10. Кроме того, при наличии диапазона сверлильных головок 30 фиксированного диаметра, которые подходят к одному и тому же удерживающему корпусу 12, обеспечивая пользователя возможностью сверления отверстий со множеством размеров без закупки дополнительных корпусов держателей, обеспечивается дополнительная экономия и функциональная гибкость.

Чтобы еще более повысить качество системы 10 по этому примеру, сверлильные головки 30 выполнены такими, чтобы они подходили к удерживающим корпусам 12 одинаковых размеров с заданным сопрягаемым элементом 100, предназначенным для данного диапазона диаметров сверла. Как видно на фиг. 2 и 3, все индексируемые карбидные режущие пластины 50, а также центральная сверлильная система 70 собраны на сверлильной головке 30. Центральная сверлильная система 70 может быть типа сменного режущего лезвия или типа сменного концевого сверла и собрана с использованием механических средств сборки для соответствующего типа, имея конструктивные средства для позиционирования центральной сверлильной системы 70 в заданном положении как части сверлильной головки 30. Кроме того, сверлильная головка 30 содержит дополнительно карманы 32 для помещения в них индексируемых карбидных режущих пластин 50 в должном положении с целью выполнения резания главного диаметра. Эти индексируемые карбидные режущие пластины 50 могут быть механически закреплены в карманах 32 в точном положении для резания внешнего диаметра требуемого отверстия. Сверлильная головка 30 может включать центральный направляющий штифт 33. В одном примере сверлильную головку 30 затем устанавливают на корпус 12 и крепят, используя винты 34 с коническими головками 36 под звездообразный ключ, как показано на фиг.4. Ось отверстия 18 установочного винта в удерживающем корпусе построена таким образом, чтобы была на одной линии с осью отверстия 38 установочного винта в сверлильной головке, так чтобы во время затяжки коническое посадочное место головки 36 винта воздействовало на сверлильную головку 30, вынуждая ее проворачиваться вокруг центральной оси в направлении вращения инструмента до тех пор, пока соединительный выступ 100 не войдет в удерживающий корпус 12.

Обратимся к фиг. 5-8, - на них более подробно показаны соединительный выступ 100 между сверлильной головкой 30 и корпусом 12, который выполнен для того, чтобы соединять сверлильную головку 30 и корпус 12 таким образом, чтобы наиболее эффективно поглощать режущие усилия во время операции сверления, а более конкретно, - режущие усилия в двух направлениях. Как видно на фиг. 7 и 8, поверхности, которые переносят осевую силу от сверлильной головки 30 к корпусу 12, являются плоской поверхностью 20 корпуса 12 и плоской поверхностью 26 донной части сверлильной головки 30. На поверхности 20 корпуса 12 образованы канавки 22 типа «ласточкин хвост», а в сверлильной головке 30, соответственно, образованы выступы 42 типа «ласточкин хвост». Поверхности, которые переносят вращательное усилие от сверлильной головки 30 к корпусу 12, являются поверхностями 24 канавок типа «ласточкин хвост» корпуса 12 и поверхности 44 выступов 42 типа «ласточкин хвост» сверлильной головки 30. В этом примере могут быть обеспечены по меньшей мере одна канавка 22 типа «ласточкин хвост» и по меньшей мере один выступ 42 типа «ласточкин хвост», а может быть, как показано, использовано множество канавок 22 типа «ласточкин хвост» и выступов 42 «ласточкин хвост», расположенных на противоположных сторонах сопрягающихся поверхностей 20 и 40. Может быть возможно образовать канавку(и) 22 типа «ласточкин хвост» и (или) выступ(ы) 42 типа «ласточкин хвост» на каждой из сопрягающихся поверхностей 20 и 40. В этом примере показано симметричное расположение канавок и выступов, обеспечивающее сбалансированное и эффективное поглощение нагрузок сверления. По каждой стороне сопрягаемого элемента 100 может быть обеспечено две канавки 22 на корпусе 12 и два сопрягающихся выступа 42 на сверлильной головке 30. Все другие поверхности этого сопряжения имеют зазоры. Сопряжение этого примерного соединения 100 является симметричным, что позволяет производить последовательную сборку головки с 180-градусными поворотами или, например, с другими удобными поворотами.

В этом примере, показанном на фиг. 9а-9d, выступы 42 типа «ласточкин хвост» сверлильной головки 30 и канавки 22 типа «ласточкин хвост» на корпусе 12 образованы в виде фигуры вращения вокруг центральной оси инструмента таким образом, который сначала позволяет ввести центральный направляющий штифт 33 в отверстие 28 для центрального направляющего штифта, как это видно на фиг. 9а. Затем сверлильную головку 30 можно повернуть вокруг оси центрального штифта 33 в направлении вращения инструмента (по часовой стрелке), как это видно на фиг. 9b. После того как сверлильная головка 30 повернута, выступы 42 типа «ласточкин хвост» сверлильной головки 30 заходят в канавки 22 типа «ласточкин хвост» на корпусе 12, как это видно на фиг. 9с, и запираются на месте, как на фиг. 9d.

В этом примере соединение между корпусом 12 и сверлильной головкой 30 обеспечивает первое определенное преимущество. В процессе сверления наличие боковых усилий сверления привело к использованию винтов и (или) вставляемого штифта или шпонки в попытке создать противодействие такой боковой нагрузке. Кроме того, установкой этих винтов и (или) штифтов на изгиб были предприняты попытки предотвратить болтания или качания сверлильной головки относительно удерживающего корпуса в результате боковой нагрузки, обусловленной усилиями сверления. В таких попытках положение этих элементов относительно точки на сверлильной головке, куда приложена боковая нагрузка, увеличивает изгибающий момент. В отличие от этого, настоящее изобретение обеспечивает такое соединение между корпусом 12 и сверлильной головкой 30, которое эффективно и по-разному воспринимает боковую нагрузку. Находящиеся в зацеплении поверхности 106 и 108 (см. фиг. 9b) канавок 22 и выступов 42 типа «ласточкин хвост» могут быть ориентированы под углами, такими как от 2 до 30° или, еще лучше, от 5 до 20°, при этом в примере указан угол в 10°. Наклонные под углом поверхности позволяют сделать так, чтобы любые все компоненты боковой нагрузки воспринимались бы по меньшей мере двумя из этих конструктивных элементов. Первым назначением наклонных поверхностей является перевод момента вращения от инструмента в осевое движение, протяжением сверлильной головки 30 к посадочной поверхности удерживающего корпуса. Их вторая функция заключается в том, что когда эти наклонные поверхности войдут в зацепление, они предотвратят биение или качание сверлильной головки 30 на удерживающем корпусе 12. На фиг. 10а-10с показаны сцепленные поверхности сверлильной головки 30 и удерживающего корпуса 12, а также конструктивные элементы типа «ласточкин хвост» с линейным сопряжением по поз. 110. Встречные стрелки 112 на основном виде поперечного сечения показывают, как эти конструктивные элементы типа «ласточкин хвост» создают эффективное крепление в каждом из элементов, с которыми они соединены, так чтобы положительно удерживать сверлильную головку 30 на сопрягаемой поверхности удерживающего корпуса 12. Далее, поскольку эти конструктивные признаки являются симметричными, они создают эффект противоположных клиновых форм, которые обычно, будучи один раз собраны, не допускают никаких степеней свободы.

Центральный направляющий штифт 25 сверлильной головки 30 вставляется в соответствующее отверстие 15 для центрального направляющего штифта в корпусе 12. Этот конструктивный признак действует как позиционирующая направляющая, обеспечивающая, что, будучи собранными, сверлильная головка 30 и корпус 12 в диапазоне установленных допусков будут иметь одну и ту же ось вращения, и позволяет обеспечивать должную взаимную выставку канавок типа «ласточкин хвост» и выступов типа «ласточкин хвост».

Как описано выше, центральный направляющий штифт 33 и установочные винты 34 действуют всего лишь как средства для направления сборки сверлильной головки 30 с корпусом 12. Назначение установочных винтов заключается в том, чтобы обеспечить правильную сборку сверлильной головки и корпуса. Будучи затянутыми на месте, сверлильная головка и корпус будут собраны и готовы к использованию для сверления. Установочные винты во время сверления не несут никакой нагрузки, поскольку вся нагрузка передана через сверлильную головку и сопрягаемый элемент корпуса. После того как поверхности «ласточкиных хвостов» сцеплены, влияния установочных винтов и направляющего штифта становятся пренебрежимо малыми. Это удерживает центральный направляющий штифт 33 и установочные винты 34 от нагрузки при изгибах и концентрирует все противодействующие боковые нагрузки непосредственно в соединительном сопрягаемом элементе 100.

В этом примере сверлильная система может быть сконструирована с возможностью работать с проточным охладителем инструмента. Как видно на фиг. 11а и 11b, сверлильная головка 30 может содержать четыре выпускных отверстия, включая два внутренних выпускных отверстия 120, предназначенных для того, чтобы направлять охладитель к центральной сверлильной системе 70, и два внешних выпускных отверстия 122, предназначенных для того, чтобы направлять охладитель к режущим пластинам 50 главного диаметра. Образованное в удерживающем корпусе 12 большое центральное отверстие 124 охладителя несет охладитель от станка через корпус 12 в направлении сверлильной головки 30. В этом примере, как видно на фиг. 11с, стрелки показывают, что охладитель, который подается в два внутренних выпускных отверстия 120, будет проходить через образованный в корпусе 12 главный центральный канал 124 охладителя, и который выбрасывается в отверстие 26 центрального направляющего штифта. Отсюда охладитель через центральный канал 126 в дне центрального направляющего штифта 33 протекает в сверлильную головку 30. Два внутренних выпускных отверстия 120 выполнены под углами, пересекая этот главный канал 126 в сверлильной головке 30, и выпускают охладитель около центральной сверлильной системы 70. На фиг. 11d стрелки показывают, что охладитель, который подается в два внешних выпускных отверстия 122, будет проходить через главный центральный канал 124 охладителя удерживающего корпуса 12 в направлении сверлильной головки 30. Два выпускных отверстия 128 продолжаются от передней поверхности корпуса 12 с наклоном, пересекаясь с главным каналом 124 охладителя. Охладитель будет протекать через эти наклонные выпускные отверстия 128 туда, где они соединяются с внешними выпускными отверстиями 122 такого же диаметра в донной части посадочной поверхности сверлильной головки 30, таким образом, что охладитель испускается около внешнего диаметра сверлильной головки 30 в направлении режущих пластин 50 главного диаметра. Могут быть использованы и другие конфигурации для того, чтобы подавать охладитель в места нахождения режущих пластин 50 и 70.

Режущие пластины 50 главного диаметра могут быть индексируемыми карбидными режущими пластинами, такими как показанные на фиг. 12а и 12b. В этом примере показаны треугольные режущие пластины, имеющие три режущие кромки, и включающие зачистной элемент 150, являющийся элементом режущей пластины 50, который образован на части режущей пластины, режущей главный наружный диаметр. Зачистной элемент 150 обычно расположен таким образом, чтобы быть вертикальным на одной линии с центральной осью просверливаемого отверстия. Поверхность зачистного элемента, как видно на фиг.12, позади режущей кромки имеет зазор 152 небольшой величины. Зачистной элемент 150 предотвращает образование поверхностных дефектов от режущей кромки, имеющей единственную контактную точку между инструментом и обрабатываемой деталью, так как будто бы вместо зачистного элемента 150 используется радиусный угол. Одноточечный контакт может привести к появлению на финишной поверхности отверстия видимых канавок, и, кроме того, он не будет способствовать устойчивости инструмента. Зачистной элемент 150 способствует тому, чтобы сверлильная система образовала финишную конфигурацию отверстия с улучшенной финишной поверхностью обрабатываемой детали, особенно при выводе инструмента. Кроме того, зачистной элемент 150 обеспечивает устойчивость инструмента в момент, когда центральное сверло выходит из обрабатываемой детали. В показанном примере, когда режущие пластины 30 установлены в конфигурации с двойной эффективностью, на двух сторонах инструмента, таких как разнесенные на 180 градусов друг от друга, будет зачистной элемент 150, режущий главный диаметр. Эти противолежащие зачистные элементы 150 будут действовать в качестве границы инструмента, когда он выходит из обрабатываемой детали при сквозных отверстиях. Если режущие пластины 30 установлены в конфигурации с одинарной эффективностью, только с одним зачистным элементом 150 на режущей пластине, режущей главный диаметр, то на сверлильной головке 30 может быть использована износная накладка, чтобы противодействовать зачистному элементу 150 и обеспечивать устойчивость при выходе из сквозных отверстий.

Для центральной сверлильной системы 70 самоцентрирующаяся точечная геометрия, такая как установленная на инструменте АМЕС Т-А® и на сверле со сменным наконечником Gen3sys® от компании «Allied Machine & Engineering Corp.», обеспечивает комбинацию зазоров как конструктивных признаков в точке режущего лезвия, которая значительно увеличивает его центрирующую возможность. Положительная геометрия по длине режущей кромки обеспечивает свободное механическое образование стружки по центру сверла. Эти конструктивные признаки обеспечивают преимущество конструкции, заключающееся в выполнении отверстия, которое начинается по центру и поддерживает общую повышенную прямолинейность по всей глубине отверстия. Эта сверлильная система может быть использована на любом из этих двух инструментах в качестве центральной сверлильной системы или же на другой соответствующей системе.

Конструкция системы 10 обеспечивает большую величину диапазона диаметров с каждым удерживающим корпусом 12, а также гибкость в приспособлении геометрии центральной сверлильной системы к данному приложению. Кроме того, соединение между сверлильной головкой 30 и удерживающим корпусом 12 обеспечивает структурно прочную конструкцию, которая наделяет сверлильную головку 30 во время сверлильных операций максимальной устойчивостью. Любая изменчивость, проявляющаяся во время сверления, устраняется внутри соединения между сверлильной головкой 30 и удерживающим корпусом 12, и устойчивость сверлильной головки 30 в настоящем изобретении определяется удерживаемыми режущими пластинами 50 и 70, что приводит к увеличенному сроку службы инструмента и повышенному качеству отверстия. Соединение между сверлильной головкой 30 и удерживающим корпусом 12 является, кроме того, экономичным в изготовлении и упрощает сборку.

Хотя изобретение было подробно проиллюстрировано и описано на предшествующих чертежах и описании, его следует рассматривать как иллюстративное, а не ограничивающее, и следует понимать таким образом, что были показаны и описаны лишь иллюстративные варианты осуществления и что все изменения и модификации, которые лежат в рамках сущности изобретения, определенной нижеследующими пунктами формулы изобретения, охватываются изобретением. Специалистам в данной области после рассмотрения описания станут очевидны дополнительные признаки изобретения. В него могут быть внесены изменения, не выходящие за рамки сущности и объема изобретения.

1. Сверлильная система для выполнения глубоких отверстий в обрабатываемой детали, содержащая:

удерживающий корпус;

сверлильную головку, прикрепляемую к удерживающему корпусу, при этом удерживающий корпус имеет первую сопрягаемую поверхность, а сверлильная головка имеет вторую сопрягаемую поверхность, которая зацепляется с первой сопрягаемой поверхностью удерживающего корпуса при прикреплении к ней;

по меньшей мере один выступ типа «ласточкин хвост» и по меньшей мере одну канавку типа «ласточкин хвост», образованные на противоположных первой и второй сопрягаемых поверхностях, при этом сверлильная головка собрана с удерживающим корпусом посредством поворота сверлильной головки относительно удерживающего корпуса вокруг оси инструмента до тех пор, пока по меньшей мере один выступ типа «ласточкин хвост» не сцепится с по меньшей мере одной канавкой типа «ласточкин хвост» и не обеспечит запирание сверлильной головки на месте в соединении с удерживающим корпусом, причем сверлильная головка имеет по меньшей мере одно отверстие от верхней части сверлильной головки до второй сопрягаемой поверхности, и по меньшей мере одно крепежное средство, продолжающееся через по меньшей мере одно отверстие и прикрепленное к удерживающему корпусу, при этом после сборки сверлильной головки с удерживающим корпусом по меньшей мере одно крепежное средство во время сверления по существу не несет нагрузки.

2. Сверлильная система по п. 1, в которой по меньшей мере одна канавка типа «ласточкин хвост» и/или по меньшей мере один выступ типа «ласточкин хвост» образованы, соответственно, на любой одной из сопрягаемых поверхностей.

3. Сверлильная система по п. 1, в которой обеспечено множество канавок типа «ласточкин хвост» и выступов типа «ласточкин хвост».

4. Сверлильная система по п. 3, в которой множество канавок типа «ласточкин хвост» и выступов типа «ласточкин хвост» расположено симметрично на противоположных сторонах каждой сопрягаемой поверхности и каждая из них продолжается к внешнему диаметру сверлильной головки и удерживающего корпуса.

5. Сверлильная система по п. 3, в которой множество выступов типа «ласточкин хвост» и канавок типа «ласточкин хвост» образованы в виде фигуры вращения вокруг центральной оси инструмента.

6. Сверлильная система по п. 1, в которой обеспечена по меньшей мере пара канавок типа «ласточкин хвост» и сопрягающихся выступов типа «ласточкин хвост», которые расположены симметрично на противоположных сторонах сопрягаемой поверхности, и возможность последовательного сбора сверлильной головки с заданными приращениями.

7. Сверлильная система по п. 1, дополнительно содержащая направляющий штифт на одном из удерживающего корпуса и сверлильной головки и отверстие направляющего штифта на другом из удерживающего корпуса и сверлильной головки, при этом сборка сверлильной головки с удерживающим корпусом включает ввод направляющего штифта в отверстие направляющего штифта и поворот удерживающего корпуса относительно сверлильной головки до тех пор, пока по меньшей мере один выступ типа «ласточкин хвост» и по меньшей мере одна канавка типа «ласточкин хвост» не сцепятся между собой с запиранием на месте.

8. Сверлильная система по п. 1, в которой каждый из по меньшей мере одного выступа типа «ласточкин хвост» и по меньшей мере одной канавки типа «ласточкин хвост» включает поверхность, которая зацепляется с другой поверхностью для передачи усилий сверления между сверлильной головкой и удерживающим корпусом.

9. Сверлильная система по п. 8, в которой сцепленные поверхности образованы под углом.

10. Сверлильная система по п. 9, в которой сцепленные поверхности расположены под углом от 2 до 30°.

11. Сверлильная система по п. 9, в которой сцепленные поверхности расположены под углом, чтобы позволить любым и всем компонентам боковой нагрузки противостоять преобразованию вращающего момента от инструмента в осевое движение, тем самым втягивая сверлильную головку на посадочную поверхность удерживающего корпуса.

12. Сверлильная система по п. 1, в которой по меньшей мере одна канавка типа «ласточкин хвост» и по меньшей мере один выступ типа «ласточкин хвост» включают поверхности, которые сцепляются друг с другом с образованием эффективного зажима между по меньшей мере одной канавкой типа «ласточкин хвост» и по меньшей мере одним выступом типа «ласточкин хвост», так чтобы положительно удерживать сверлильную головку на сопрягаемой поверхности удерживающего корпуса.

13. Сверлильная система по п. 12, в которой множество канавок типа «ласточкин хвост» и выступов типа «ласточкин хвост» образовано симметрично на противоположных сторонах сопрягаемых поверхностей, чтобы создать эффект противоположных клиновых форм, которые по существу предотвращают любую степень свободы перемещения между сверлильной головкой и удерживающим корпусом.

14. Сверлильная система по п. 1, дополнительно содержащая по меньшей мере одну центральную сверлильную систему и по меньшей мере одну режущую пластину для нарезки главного диаметра отверстия и сквозную систему охлаждения инструмента, включающую по меньшей мере одно внутреннее выпускное отверстие, расположенное для направления охладителя к центральной сверлильной системе, и по меньшей мере одно внешнее выпускное отверстие, расположенное для направления охладителя к режущей пластине главного диаметра.

15. Сверлильная система по п. 14, в которой для нарезки главного диаметра отверстия обеспечено множество режущих пластин, а внешнее выпускное отверстие направляет охладитель к каждой из режущих пластин.

16. Сверлильная система по п. 1, дополнительно содержащая по меньшей мере одну центральную сверлильную систему и по меньшей мере одну режущую пластину для нарезки главного диаметра отверстия, при этом по меньшей мере одна режущая пластина включает режущую кромку, содержащую зачистной элемент, образованный на части режущей пластины, режущей главный диаметр, и расположенный таким образом, чтобы быть по существу вертикальным на одной линии с центральной осью просверливаемого отверстия.

17. Сверлильная система по п. 16, в которой зачистная поверхность позади режущей кромки имеет зазор небольшой величины.

18. Сверлильная система для выполнения глубоких отверстий в обрабатываемой детали, содержащая:

удерживающий корпус;

сверлильную головку, прикрепляемую к удерживающему корпусу, при этом удерживающий корпус имеет первую сопрягаемую поверхность, а сверлильная головка имеет вторую сопрягаемую поверхность, которая зацепляется с первой сопрягаемой поверхностью удерживающего корпуса при прикреплении к ней;

по меньшей мере пару выступов типа «ласточкин хвост» и по меньшей мере пару канавок типа «ласточкин хвост», при этом по меньшей мере одна пара выступов или канавок образована на противоположных первой и второй сопрягаемых поверхностях, при этом сопрягаемые поверхности вместе передают осевое усилие от сверлильной головки к удерживающему корпусу, а по меньшей мере одна пара канавок типа «ласточкин хвост» и выступов типа «ласточкин хвост» включает поверхности, которые передают вращательное усилие от сверлильной головки к удерживающему корпусу, причем по меньшей мере пара выступов типа «ласточкин хвост» и канавок типа «ласточкин хвост» образованы так, чтобы продолжаться от места рядом с центральной осью сверлильной системы к внешнему диаметру сверлильной головки и удерживающего корпуса.

19. Сверлильная система по п. 18, в которой по меньшей мере пара выступов типа «ласточкин хвост» и по меньшей мере пара канавок типа «ласточкин хвост» расположены симметрично на противоположных сторонах сопрягаемых поверхностей и позволяют последовательно собрать сверлильную головку с заданными приращениями и каждая включает расположенные под углами поверхности, которые сцепляются друг с другом.

20. Сверлильная система по п. 18, дополнительно содержащая по меньшей мере одну центральную сверлильную систему и множество режущих пластин для нарезки главного диаметра отверстия, и сквозную систему охлаждения инструмента, включающую по меньшей мере одно внутреннее выпускное отверстие, расположенное для направления охладителя к центральной сверлильной системе, и по меньшей мере одно внешнее выпускное отверстие, расположенное для направления охладителя к режущей пластине главного диаметра.

21. Сверлильная система по п. 18, дополнительно содержащая по меньшей мере одну центральную сверлильную систему и по меньшей мере одну режущую пластину для нарезки главного диаметра отверстия, и сквозную систему охлаждения инструмента, включаю