Свариваемая электрической контактной сваркой стальная труба, обладающая превосходным сопротивлением водородному растрескиванию (hic) и низкотемпературной ударной вязкостью получаемого электрической контактной сваркой сварного соединения, и способ ее производства

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к стальным трубам, получаемым электрической контактной сваркой. Труба имеет химическую композицию, содержащую, в мас.%, С: от 0,03 до 0,59, Si: от 0,10 до 0,50, Mn: от 0,60 до 2,10, Al: от 0,01 до 0,35, Са: от 0,0001 до 0,0040, Cr: от 0,01 до 1,09, при этом содержание Si и содержание Mn удовлетворяют массовому отношению Mn/Si, находящемуся в диапазоне от 6,0 до 9,0, и остальное составляет Fe и неизбежные примеси. В сварном соединении общее количество кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более составляет не более 16 ч./млн в мас.% относительно общей массы сварного соединения шириной 2 мм, включая основу, содержащую железо и неизбежные примеси. Получаемые трубы имеют прочность на разрыв TS не менее 434 МПа, а сварное соединение обладает стойкостью к водородному растрескиванию (HIC) и низкотемпературной ударной вязкостью при испытаниях по Шарпи при -60°С согласно JIS Z 2242 не менее 120 Дж. 2 н. и 11 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к свариваемым электрической контактной сваркой стальным трубам с прочностью на разрыв (TS) не менее 434 МПа, подходящих для применения в добыче и транспортировке таких природных ресурсов, как сырая нефть и природный газ. В частности, настоящее изобретение относится к технологии увеличения устойчивости к водородному растрескиванию и низкотемпературной ударной вязкости сварных соединений, получаемых электрической контактной сваркой.

Уровень техники

Свариваемые электрической контактной сваркой стальные трубы до сих пор широко применяются в добыче или транспортировке таких ресурсов, как сырая нефть и природный газ. Свариваемые электрической контактной сваркой стальные трубы имеют сварные соединения, свариваемые электрической контактной сваркой. С точки зрения надежности сварных соединений, получаемых электрической контактной сваркой, использование стальных труб было ограничено областями применения, не требующими высоких уровней сопротивления водородному растрескиванию (далее стойкость к HIC) и низкотемпературной ударной вязкости сварных соединений, получаемых электрической контактной сваркой. Таким образом, имеется значительная потребность в свариваемых электрической контактной сваркой стальных трубах, имеющих превосходную стойкость к HIC и превосходную низкотемпературную ударную вязкость.

Для удовлетворения этой потребности, например, в патентном документе 1 описываются свариваемые электрической контактной сваркой стальные трубы с превосходной стойкостью к коррозии в сернистых средах, которые изготавливаются из раскисленной стали Al, содержащей 0,0012% или более кальция. Согласно технологии, описанной в патентном документе 1, соотношение Ca/Al контролируется на уровне до 0,10 или менее, а соотношение длины в направлении по толщине и длины в окружном направлении контролируется до 2 или более; плотность включений, имеющих наибольший диаметр равной или больший 10 мкм контролируется до 5 частиц или менее на 1 мм2. Предположительно эти конфигурации обеспечивают возможность предотвращения индуцированного водородом растрескивания (вспучивания) даже при эксплуатации в неблагоприятных условиях окружающей среды с низким уровнем pH и придают свариваемым электрической контактной сваркой стальным трубам превосходную стойкость в сернистых средах.

В патентном документе 2 описывается способ сварки в защитной газовой среде стальных труб, изготовленных электрической контактной сваркой, который позволяет увеличить ударную вязкость сварных соединений, получаемых электрической контактной сваркой. Технология, описанная в патентном документе 2, отличается тем, что осаждающаяся на внутренней поверхности трубы окалина удаляется посредством аэрозольной промывки после формования ножевой клетью трубосварочного стана и перед выполнением сварки, а защита защитным газом свариваемого участка выполняется таким образом, чтобы все ролики за исключением удерживающих роликов защитной системы на внутренней поверхности трубы, не вступали в контакт с трубой во время осуществления защиты газом сварного соединения на локальном участке трубы. Таким образом, в получаемом с помощью электрической контактной сварки сварном соединении не остается окалины, а ударная вязкость свариваемого электрической контактной сваркой сварного соединения значительно увеличивается.

В патентном документе 3 описываются свариваемые электрической контактной сваркой тонкостенные магистральные или обычные трубы класса API Х80 или выше с высокой прочностью на разрыв. В технологии, которая описывается в патентном документе 3, магистральные трубы представляют собой свариваемые электрической контактной сваркой стальные трубы, изготовленные посредством прохождения горячекатаных стальных рулонов через стадии, включающие формование холодногнутых профилей, электрическую контактную сварку, термообработку сварного шва и калибрование, при этом наружный диаметр свариваемых электрической контактной сваркой стальных труб составляет 200-610 мм, соотношение толщина/наружный диаметр (t/D) составляет не более 2%, структура металла представляет собой игольчато-ферритную структуру со средним размером зерна не более 5 мкм, окисленная зона в получаемом электрической контактной сваркой встык сварном соединении составляет не более 0,1% (1000 ч./млн), а прочность на разрыв в окружном направлении после сплющивания не менее 700 Н/мм2. Утверждается, что эти конфигурации гарантируют превосходную ударную вязкость основного металла, и что полученное такой электрической контактной сваркой стыковое сварное соединение оказывается таким же прочным, как и основной металл.

В патентном документе 4 описываются свариваемые электрической контактной сваркой стальные трубы для отопительных котлов, имеющие незначительное количество дефектов в получаемых электрической контактной сваркой сварных соединениях, а также обладающие превосходными характеристиками сопротивления разрушению при ползучести и ударной вязкости. Свариваемые электрической контактной сваркой стальные трубы для нагревательных котлов, описанные в патентном документе 4, выполнены из стали, которая содержит, мас. %, С: от 0,01 до 0,20%; Si: от 0,01 до 1,0%, Mn: от 0,10 до 2,0%, Cr: от 0,5 до 3,5%, Р: не более 0,030%, S: не более 0,10%, О: не более 0,020%, Nb: от 0,001 до 0,5%, V: от 0,02 до 1,0% и B: от 0,0003 до 0,01%, удовлетворяет соотношению (Si%)/(Mn% + Cr%) от 0,202 до 1,5 и соотношение площадей смеси трех оксидов SiO2, MnO и Cr2O3, образующейся во время электрической контактной сварки, не более 0,1%. Указывается, что при этих конфигурациях свариваемые электрической контактной сваркой стальные трубы для нагревательных котлов обеспечивают превосходную свариваемость электрической контактной сваркой, а также демонстрируют превосходное сопротивление разрушению при ползучести.

Список упоминаемых документов

Патентные источники.

PTL 1 - нерассмотренная патентная заявка Японии, публикация №60-213366

PTL 2 - нерассмотренная патентная заявка Японии, публикация №4-178281

PTL 3 - нерассмотренная патентная заявка Японии, публикация №2008-223134

PTL 4 - нерассмотренная патентная заявка Японии, публикация №2006-77330

Краткое описание существа изобретения

Проблема, решаемая изобретением

Технология, описанная в патентном документе 1, обеспечивает превосходную стойкость к HIC в определенных условиях (0,5% CH3COOH + искусственная морская вода (3% NaCl) + насыщенный H2S). Однако описанная в патентном документе 1 технология не является достаточной в части контроля включений. Кроме этого, описанная в патентном документе 1 технология имеет недостаток, который заключается в невозможности избежать водородного растрескивания (HIC) в более жесткой коррозионной среде, а именно в растворе A NACE ТМ0284 (0,5% CH3COOH + 5% NaCl + насыщенный H2S). Наличие 5 частиц включений, имеющих наибольший диаметр 10 мкм или более на площади в 1 мм2 соответствует отношению площадей 0,05% (500 ч./млн) или, даже при условии, что соотношение большего диаметра частицы к ее меньшему диаметру составляет 2, соответствует отношению площадей приблизительно в 100 ч./млн. Таким образом, стальные трубы, свариваемые электрической контактной сваркой, изготовленные с применением технологии, которая описывается в патентном документе 1, применимы в таких жестких условиях окружающей среды, как условия, обеспечиваемые средой 0,5% CH3COOH + искусственная морская вода (с приблизительно 3% концентрацией NaCl) + насыщенный H2S, или же в менее жестких условиях. Использование стальных труб в более жестких коррозионных условиях повышает риск возникновения HIC. В частности, оказывается сложным избегать возникновения HIC в среде раствора A NACE ТМ0284 (0,5% CH3COOH + 5% NaCl + насыщенный H2S), которая представляет собой стандартные жесткие условия эксплуатации. Кроме этого, описанная в патентном документе 1 технология не удовлетворяет требованиям в отношении низкотемпературной ударной вязкости и нуждается в дальнейшем усовершенствовании для целей применения в условиях низких температур.

В технологии, описанной в патентном документе 2, свариваемые электрической контактной сваркой сварные соединения демонстрируют высокое поглощение энергии удара (высокую ударную вязкость получаемых электрической контактной сваркой сварных соединений) около 20 кгсм или более во время испытания на ударную вязкость по Шарпи только при температурах до -50°F (соответствует -45,5°C), а при сверхнизких температурах в -60°C или ниже возникает проблема ухудшения этого показателя. Помимо этого, стальные трубы, изготовленные по технологии, описанной в патентном документе 2, не обладают хорошими показателями устойчивости к HIC в жестких с точки зрения возможной коррозии условиях.

Описанная в патентном документе 3 технология позволяет получать свариваемые электрической контактной сваркой стальные трубы, в которых занимаемая оксидами область составляет не более 0,1% (1000 ч./млн). Однако снижение количества оксидов до этого уровня в испытании на ударную вязкость по Шарпи при температуре -20°C позволяет достичь показателя ударной вязкости для получаемых электрической контактной сваркой сварных соединений лишь менее 100 Дж. Таким образом, технология, описанная в патентном документе 3, характеризуется недостатком, который заключается в невозможности достижения хорошей низкотемпературной ударной вязкости для получаемых электрической контактной сваркой сварных соединений на уровне 120 Дж или более в отношении поглощенной энергии удара во время испытания на ударную вязкость по Шарпи при температурах -60°C.

В технологии, описанной в патентном документе 4, точка плавления смешанного оксида снижается для уменьшения количества дефектов сварного шва в получаемых электрической контактной сваркой сварных соединениях и для предотвращения ухудшения характеристик ползучести и ударной вязкости сварных соединений, получаемых электрической контактной сваркой. Однако свариваемые электрической контактной сваркой сварные соединения, полученные по технологии, описанной в патентном документе 4, по результатам испытания на ударную вязкость по Шарпи имеют температуру перехода от вязкого разрушения к хрупкому приблизительно от 0°C до -50°C. Таким образом, эта технология все еще не способна обеспечивать получение изготавливаемых электрической контактной сваркой сварных соединений, демонстрирующих хорошие показатели низкотемпературной вязкости в 120 Дж или более в отношении поглощенной энергии при испытании на ударную вязкость по Шарпи при температуре -60°C.

Для решения описанных выше проблем существующего уровня техники в настоящем изобретении ставится цель создания свариваемых электрической контактной сваркой стальных труб с прочностью на разрыв (TS) не менее 434 МПа, имеющих свариваемые электрической контактной сваркой сварные соединения с превосходной стойкостью к водородному растрескиванию (HIC) и превосходной низкотемпературной ударной вязкостью. В настоящем документе термин «превосходная стойкость к HIC» означает, что относительная площадь растрескивания (CAR) после выдерживания стальных труб в NACE растворе A (0,5% CH3COOH + 5% NaCl + насыщенный H2S) согласно требованиям стандарта NACE ТМ0284 в течение 200 часов составляет не более 3%. Кроме этого, термин «превосходная низкотемпературная ударная вязкость» означает, что поглощенная энергия vE-60, измеренная во время испытания на ударную вязкость по Шарпи при температуре -60°C, в соответствии с требованиями JIS Z 2242 составляет не менее 120 Дж, а показатель смещения раскрытия вершины трещины (показатель CTOD), измеренный во время испытания CTOD при температуре -20°C в соответствии с требованиями WES 1108 (1995) составляет не менее 0,3 мм. В настоящем изобретении температура перехода от вязкого разрушения к хрупкому во время испытания на ударную вязкость по Шарпи составляет -60°C или ниже.

Пути решения проблемы

Для достижения указанной выше цели авторы настоящего изобретения провели широкие исследования влияния оксидных компонентов, размера оксидных частиц и количества оксидов на стойкость к HIC и низкотемпературную ударную вязкость получаемых электрической контактной сваркой сварных соединений. В результате авторы настоящего изобретения пришли к выводу о том, что вязкость оксидов, образующихся на краях стальных полос при выполнении электрической контактной сварки, оказывает значительное влияние на стойкость к HIC и низкотемпературную ударную вязкость получаемых электрической контактной сваркой сварных соединений, а также обнаружили, что стойкость к HIC и низкотемпературная ударная вязкость получаемых электрической контактной сваркой сварных соединений заметно увеличиваются при контролировании вязкости оксидов, образующихся на краях стальных полос во время электрической контактной сварки, на уровне до 2 пуаз или менее.

До настоящего времени остаются неясными причины увеличения стойкости к HIC и низкотемпературной ударной вязкости при регулировании вязкости оксидов, образующихся на краях стальных полос во время сваривания электрической контактной сваркой, в пределах до 2 пуаз или менее. Авторы настоящего изобретения предполагают, что такие улучшения вызваны способностью оксидов, имеющих указанную выше низкую вязкость, вытесняться без сохранения в сварных соединениях, когда расплавленный металл, образующийся на краях стальных полос, вытесняется под действием имеющего электромагнитную природу давления или когда расплавленный металл вытесняется в результате высадки (или сварки давлением).

Прежде всего описываются результаты выполненных авторами настоящего изобретения экспериментов, которые образуют основу настоящего изобретения.

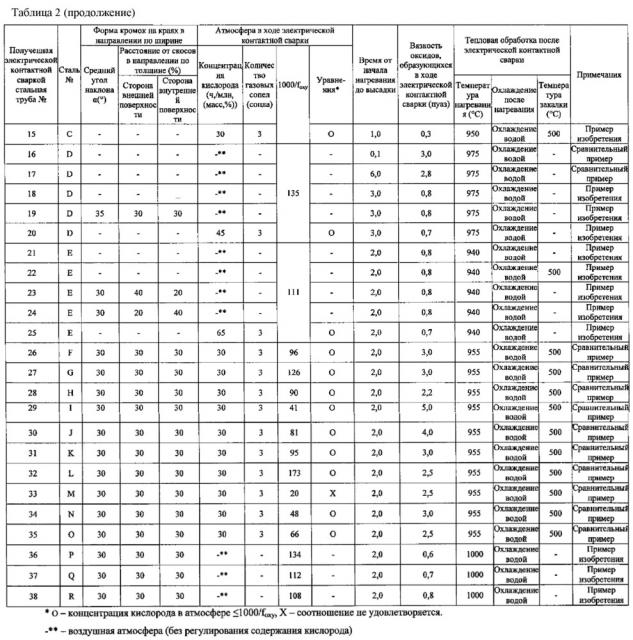

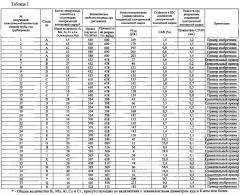

Были получены горячекатаные стальные листы (толщина листа 20,6 мм), имеющие различные химические композиции, которые включали, в мас. %, от 0,01 до 0,80% углерода, от 0 до 2,50% кремния, от 0,15 до 3,00% марганца, от 0,009 до 0,0125% серы, от 0,001 до 0,035% фосфора, от 0 до 0,70% алюминия, от 0 до 3,50% хрома, от 0 до 0,0060% кальция и от 0 до 0,085% ниобия, остальное железо и неизбежные примеси. Из стальных листов получали открытые трубы посредством непрерывного холодного профилирования валками. Края открытых труб в направлении по ширине сваривали электрической контактной сваркой с варьированием условий электрической контактной сварки, таких как концентрация кислорода в атмосфере в зависимости от типа горячекатаных стальных листов, и, кроме этого, с изменением условий высадки концов трубы с применением шовообжимных роликов в зависимости от типа горячекатаных стальных листов. Таким образом, из различных горячекатаных стальных листов были получены стальные трубы, имеющие наружный диаметр 660 мм и сваренные электрической контактной сваркой. На некоторых получаемых электрической контактной сваркой стальных трубах на краях в направлении ширины стальных полос с помощью валков с разрезной шайбой трубоформовочного стана при профилировании были выполнены кромки (угол раскрытия кромок 30°). Для некоторых получаемых электрической контактной сваркой стальных труб полученное электрической контактной сваркой соединение подвергали термообработке закалкой и отпуском (шов после закалки и отпуска).

Образцы для испытания на стойкость к HIC (размер: толщина 10 мм × ширина 20 мм × длина 100 мм) были взяты из сварных соединений полученных электрической контактной сваркой сварных стальных труб или трубопроводов таким образом, чтобы направление по длине испытуемых образцов было бы направлением по оси трубы, а сварное соединение, полученное электрической контактной сваркой, находилась бы в центре в направлении по длине испытуемого образца. Испытуемые образцы были подвергнуты испытаниям на стойкость к HIC. Испытание на стойкость к HIC выполнялось посредством выдерживания испытуемых образцов в среде NACE ТМ0284 раствора A (0,5% CH3COOH + 5% NaCl + насыщенный H2S) в течение 200 часов. После выдерживания поверхность испытуемых образцов анализировали с помощью ультразвуковой дефектоскопии и по результатам обработки изображения определялась относительная площадь растрескивания (CAR).

Отдельно из получаемых электрической контактной сваркой стальных труб согласно JIS Z 2242 были взяты образцы для испытания на ударную вязкость по Шарпи (испытательные образцы с V-образными надрезами) в обоих окружных направлениях, начиная от получаемого электрической контактной сваркой сварного соединения. Наличие надреза подтверждали травлением и полученное электрической контактной сваркой сварное соединение размещали в центре. Образцы для испытания на ударную вязкость по Шарпи (испытательные образцы с V-образными надрезами) подвергали испытанию на ударную вязкость с целью измерения величины поглощенной энергии. Температура испытания равнялась -60°C, для каждой сварной стальной трубы, свариваемой электрической контактной сваркой, выполняли испытания трех образцов. Было получено среднее арифметическое для ударной вязкости (поглощенная энергия) vE-60 свариваемого электрической контактной сваркой сварного соединения стальной трубы, свариваемой электрической контактной сваркой.

Вязкость образовавшихся в ходе электрической контактной сварки оксидов рассчитывалась для каждой свариваемой электрической контактной сваркой стальной трубы. Вязкость оксидов, образующихся в процессе электрической контактной сварки, может быть определена на основе температуры жидкой стали во время сваривания электрической контактной сваркой и химических композиций оксидов, образующихся в ходе электрической контактной сварки, и может быть рассчитана с использованием следующего, предложенного P.V. Riboud и др. Fachber. Heuteenprax. Metall weiterverrarb., 19 (1981) 859, уравнения:

T - абсолютная температура (К);

Ar - exp{-19,81 + 1,73(XCaO+XMn) - 35,75XAl2O3};

BR - 31140 - 23896 × {(XCaO+XMn) + 68833XAl2O3};

XCaO, XMn и XAl2O3 - мольные доли СаО, MnO и Al2O3 в оксидах.

При вычислении вязкости использовались мольные доли, полученные при температуре 1550°C, т.е. при температуре, достигаемой в ходе электрической контактной сварки. Химические композиции оксидов, образующихся во время электрической контактной сварки, определяются химическими композициями горячекатаных стальных листов, которые являются материалом для свариваемых электрической контактной сваркой стальных труб, и временем между сваркой кромок стальных листов и высадкой.

Полученные результаты проиллюстрированы на фиг. 1, где показаны соотношения между CAR сварных соединений, получаемых электрической контактной сваркой, или vE-60 сварных соединений, получаемых электрической контактной сваркой, и вязкостью оксидов, образовавшихся в процессе электрической контактной сварки.

Как видно из фиг. 1, когда вязкость оксидов, образовавшихся во время электрической контактной сварки, составляет 2 пуаза или менее, свариваемые электрической контактной сваркой стальные трубы имеют превосходную стойкость к HIC получаемых электрической контактной сваркой сварных соединений, причем CAR получаемых электрической контактной сваркой сварных соединений составляет не более 3% даже в жестких, с точки зрения коррозионного воздействия, условиях; также было достигнуто улучшение низкотемпературной ударной вязкости получаемых электрической контактной сваркой сварных соединений с показателем vE-60, составляющим 120 Дж или более.

Авторы настоящего изобретения провели дополнительные исследования и получили следующие результаты. Во-первых, снижение вязкости оксидов, образующихся во время сваривания электрической контактной сваркой, до 2 пуаз или менее, позволяет оксидам легко выдавливаться из части, сваренной электрической контактной сваркой.

Во-вторых, благодаря снижению вязкости оказывается возможным получение таких полученных электрической контактной сваркой сварных соединений, в которых общее количество кремния, марганца, алюминия, кальция и хрома во включениях, имеющих эквивалентный диаметр круга 8 мкм или более, снижается до 16 ч./млн или менее, выраженных в мас. % по отношению к общей массе участка сварного соединения шириной 2 мм, полученного электрической контактной сваркой, включая железную основу. Исходя из этих результатов, было установлено, что с помощью настоящего изобретения могут быть увеличены стойкость к HIC и низкотемпературная ударная вязкость сварных соединений, получаемых электрической контактной сваркой.

Фиг. 2 иллюстрирует взаимозависимости между результатами упомянутых выше измерений CAR получаемых электрической контактной сваркой сварных соединений или vE-60 получаемых электрической контактной сваркой сварных соединений, и общим количеством кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более (количество в мас. % относительно общей массы участка сварного соединения шириной 2 мм, полученного электрической контактной сваркой, включая железную основу).

Как видно из фиг. 2, когда общее количество кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более составляет 16 ч./млн или менее, свариваемые электрической контактной сваркой стальные трубы имеют превосходную стойкость к HIC получаемых электрической контактной сваркой сварных соединений, причем CAR получаемых электрической контактной сваркой сварных соединений составляет не более 3% даже в жестких с точки зрения коррозионного воздействия условиях; также обеспечивается улучшение низкотемпературной ударной вязкости получаемых электрической контактной сваркой сварных соединений с показателем vE-60, составляющим 120 Дж или более.

Общее количество кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более было определено следующим способом.

Образцы листов для электролитического извлечения (размер: толщина трубы × ширина 2 мм × длина 20 мм) были отобраны из получаемых электрической контактной сваркой стальных труб таким образом, чтобы свариваемые электрической контактной сваркой сварные соединения располагались в центре образца. Эти образцы выдерживались в 10% АА жидкости, используемой в качестве электролитического раствора (АА жидкость: 10 об. % ацетилацетона и 1 мас. % хлорида тетраметиламмония в метаноле) для электролитического извлечения включений. Полученный электролитический экстракт (включения) фильтровали через сетчатый фильтр с диаметром ячейки 8 мкм. Профильтрованный электролитический экстракт (включения с эквивалентным диаметром круга 8 мкм или больше) подвергали плавлению в щелочи и ICP-анализу (масс-спектрометрия с индуктивно связанной плазмой) для определения наличия во включениях кремния, марганца, алюминия, кальция и хрома. Посредством этого анализа определяли общее количество кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более, выраженное в мас. % относительно общей массы участка сварного соединения шириной 2 мм, полученного электрической контактной сваркой, включая железную основу.

Основываясь на приведенных выше результатах, авторы настоящего изобретения определили, что свариваемые электрической контактной сваркой стальные трубы, имеющие свариваемые электрической контактной сваркой сварные соединения с превосходной стойкостью к HIC и низкотемпературной вязкостью, могут быть получены посредством снижения вязкости оксидов, образующихся во время сваривания электрической контактной сваркой, до величин в 2 пуаз или менее с помощью соответствующего контроля химической композиции стальных листов (горячекатаные стальные листы), являющихся исходным материалом для стальных труб, а также посредством регулирования соответствующих условий сваривания электрической контактной сваркой, что позволяет снизить содержание таких элементов сплава, как кремний, марганец и алюминий, во включениях, обнаруживаемых в получаемых электрической контактной сваркой сварных соединениях, до заданного уровня или ниже.

Настоящее изобретение было осуществлено на основе вышеуказанных заключений и результатов дальнейших исследований. Краткое описание существа изобретения состоит в следующем.

(1) Свариваемая электрической контактной сваркой стальная труба или трубопровод, имеющая контролируемую химическую композицию, включающую, мас. %, С: от 0,03 до 0,59%; Si: от 0,10 до 0,50%, Mn: от 0,40 до 2,10% и Al: от 0,01 до 0,35%, причем содержание Si и содержание Mn являются такими, что отношение Mn/Si (массовое отношение) находится в диапазоне от 6,0 до 9,0 и остальное Fe и неизбежные примеси; стальная труба или трубопровод имеющая прочность на разрыв TS не менее 434 МПа; стальная труба или трубопровод, включающая образованное электрической контактной сваркой сварное соединение, в котором общее количество кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более составляет не более 16 ч./млн в мас. % по отношению к общей массе сварного соединения шириной 2 мм, полученного электрической контактной сваркой, включая железную основу; при этом данное сварное соединение, образованное электрической контактной сваркой, имеет превосходную стойкость к HIC и превосходную низкотемпературную ударную вязкость.

(2) Свариваемая электрической контактной сваркой сварная стальная труба или трубопровод по (1), в которой химическая композиция дополнительно включает в мас. %, Са: от 0,0001 до 0,0040%.

(3) Свариваемая электрической контактной сваркой сварная стальная труба или трубопровод по (1) или (2), в которой химическая композиция дополнительно включает в мас. %, Cr: от 0,01 до 1,09%.

(4) Свариваемая электрической контактной сваркой сварная стальная труба или трубопровод по (1)-(3), в которой химическая композиция дополнительно включает в мас. %, один или более элементов, выбираемых из Cu: от 0,01 до 0,35%, Мо: от 0,01 до 0,25%, Ni: от 0,01 до 0,20% и B: от 0,0001 до 0,0030%.

(5) Свариваемая электрической контактной сваркой сварная стальная труба или трубопровод по (1)-(4), в которой химическая композиция дополнительно включает в мас. %, один или более элементов, выбираемых из Nb: от 0,001 до 0,060%, V: от 0,001 до 0,060% и Ti: от 0,001 до 0,080%.

(6) Способ производства получаемых электрической контактной сваркой стальных труб или трубопроводов, включающий непрерывное роликовое профилирование горячекатаной стальной полосы в открытую трубу или трубопровод, имеющую приблизительно круговое поперечное сечение, сваривание открытой трубы или трубопровода электрической контактной сваркой, при котором участки открытой трубы или трубопровода, включая стыковые части, нагревают до температуры плавления или выше и трубу или трубопровод высаживают отжимным роликом для образования свариваемого электрической контактной сваркой сварного соединения, и подвергают полученное электрической контактной сваркой сварное соединение тепловой обработке в режиме реального времени, при этом данный способ отличается тем, что данная горячекатаная стальная полоса имеет контролируемую химическую композицию, которая включает в мас. %, C: от 0,03 до 0,59%; Si: от 0,10 до 0,50%, Mn: от 0,40 до 2,10% и Al: от 0,01 до 0,35%, причем содержание Si и содержание Mn являются такими, что отношение Mn/Si находится в диапазоне от 6,0 до 9,0 Fe и неизбежные примеси: остальное; при этом данная горячекатаная стальная полоса имеет прочность на разрыв (TS) не менее 434 МПа, и электрическую контактную сварку выполняют, регулируя концентрацию кислорода в атмосфере во время выполнения электрической контактной сварки и/или регулируя время от начала плавления под действием нагрева до высадки с тем, чтобы регулировать вязкость оксида, который образуется во время электрической контактной сварки, до величины в 2 пуаза или менее, получая электрической контактной сваркой сварное соединение, которое имеет превосходную стойкость к HIC и превосходную низкотемпературную ударную вязкость.

(7) Способ производства получаемых электрической контактной сваркой стальных труб или трубопроводов по (6), в котором роликовое профилирование включает формовку ножевой клетью трубосварочного стана и эта формовка ножевой клетью трубосварочного стана обеспечивает получение скошенных кромок на краях по обеим сторонам горячекатаной стальной полосы в направлении по ширине, причем эти скошенные кромки формируют таким образом, чтобы общее расстояние в направлении по толщине горячекатаной стальной полосы между исходной точкой скоса и поверхностью, определяющей наружную поверхность трубы или трубопровода, или поверхностью, определяющей внутреннюю поверхность трубы или трубопровода, составляло от 2 до 80% толщины горячекатаной стальной полосы.

(8) Способ производства получаемых электрической контактной сваркой стальных труб или трубопроводов по (6) или (7), в котором время от начала плавления под действием нагрева до высадки регулируют в диапазоне от 0,2 до 4 секунд.

(9) Способ производства получаемых электрической контактной сваркой стальных труб или трубопроводов по любому из (6)-(8), в котором электрическую контактную сварку осуществляют, регулируя концентрацию объемной доли кислорода в атмосфере во время электрической контактной сварки до уровня 1000/foxy ч./млн или ниже, где foxy является показателем склонности жидкой стали к окислению, определяемой представленным ниже уравнением (1)

где Mn, Si, Cr, Al и Ca являются значениями содержания, в мас. % соответствующих элементов.

(10) Способ производства получаемых электрической контактной сваркой сварных стальных труб или трубопроводов или трубопроводов по любому из (6)-(9), в котором термообработка полученного электрической контактной сваркой сварного соединения включает нагревание полученного электрической контактной сваркой сварного соединения до температуры от 720 до 1070°C, причем данная температура нагревания является средней величиной температуры в направлении по толщине сварного соединения, и воздушное охлаждение или водяное охлаждение сварного соединения, или, кроме этого, включает нагревание полученного электрической контактной сваркой сварного соединения до температуры ниже 720°C, причем указанная температура нагревания является средней величиной температуры в направлении по толщине сварного соединения, и воздушное охлаждение сварного соединения.

(11) Способ производства получаемых электрической контактной сваркой сварных стальных труб или трубопроводов или трубопроводов по любому из (6)-(10), в котором химическая композиция дополнительно включает в мас. %, Ca: от 0,0001 до 0,0040%.

(12) Способ производства получаемых электрической контактной сваркой сварных стальных труб или трубопроводов или трубопроводов по любому из (6)-(11), в котором химическая композиция дополнительно включает в мас. %, Cr: от 0,01 до 1,09%.

(13) Способ производства получаемых электрической контактной сваркой сварных стальных труб или трубопроводов или трубопроводов по любому из (6)-(12), в котором химическая композиция дополнительно включает в мас. %, один или несколько элементов, выбираемых из Cu: от 0,01 до 0,35%, Мо: от 0,01 до 0,25%, Ni: от 0,01 до 0,20% и B: от 0,0001 до 0,0030%.

(14) Способ производства получаемых электрической контактной сваркой сварных стальных труб или трубопроводов или трубопроводов по любому из (6)-(13), в котором химическая композиция дополнительно включает в мас. %, один или несколько элементов, выбираемых из Nb: от 0,001 до 0,060%, V: от 0,001 до 0,060% и Ti: от 0,001 до 0,080%.

Полезный эффект изобретения

Получаемые электрической контактной сваркой согласно настоящему изобретению сварные соединения демонстрируют превосходную стойкость к HIC даже в жестких, с точки зрения коррозионного воздействия, средах. Кроме этого, получаемые электрической контактной сваркой сварные соединения согласно настоящему изобретению обладают превосходной низкотемпературной вязкостью с величиной поглощаемой энергии по результатам испытания на ударную вязкость по Шарпи при температуре -60°C в 120 Дж или более. Свариваемые электрической контактной сваркой сварные стальные трубы или трубопроводы согласно настоящему изобретению имеют прочность на разрыв TS не менее 434 МПа. Соответственно свариваемые электрической контактной сваркой сварные стальные трубы или трубопроводы согласно настоящему изобретению обладают превосходной стойкостью к водородному растрескиванию HIC и превосходной низкотемпературной ударной вязкостью, а также имеют достаточную прочность. Способ производства свариваемых электрической контактной сваркой сварных стальных труб или трубопроводов или трубопроводов, обладающих указанными выше превосходными свойствами, согласно настоящему изобретению является не сложным. Таким образом, настоящее изобретение имеет значительный полезный эффект для промышленности.

Краткое описание чертежей

Фиг. 1 является графиком, иллюстрирующим влияние вязкости оксидов, образующихся во время сваривания электрической контактной сваркой, на CAR сварных соединений, получаемых электрической контактной сваркой, и vE-60 сварных соединений, получаемых электрической контактной сваркой.

Фиг. 2 является графиком, иллюстрирующим влияние общего содержания кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более на CAR сварных соединений, получаемых электрической контактной сваркой, и vE-60 сварных соединений, получаемых электрической контактной сваркой.

Фиг. 3 иллюстрирует предпочтительный пример формы кромок.

Фиг. 4 является графиком, представляющим зависимость между Mn/Si в горячекатаных стальных листах, которая влияет на химические композиции оксидов, образующихся во время электрической контактной сварки, и временем от плавления краев стального листа до высадки.

Описание воплощений

Прежде всего описываются причины ограничений в отношении химической композиции получаемых электрической контактной сваркой сварных стальных труб или трубопроводов согласно настоящему изобретению.

Далее мас. % указано просто в виде %, если не указывается иного.

С: от 0,03 до 0,59%.

Углерод является элементом, который увеличивает прочность стальных труб вследствие образования твердых фаз, таких как перлит, цементит, бейнит и мартенсит. Для того, чтобы обеспечивать требуемую в настоящем изобретении прочность (прочность на разрыв 434 МПа и более), предпочтительное содержание C составляет не менее 0,03%. Кроме этого, углерод снижает точку плавления жидкой стали во время электрической контактной сварки.

Более того, углерод влияет на образование оксидов во время выполнения электрической контактной сварки посредством образования CO в процессе реакции с O2 в воздухе. Если содержание углерода превышает 0,59%, жидкая сталь в сварных соединениях, получаемых электрической контактной сваркой, демонстрирует низкую температуру затвердевания в связи со снижением точки плавления, и в результате увеличивается вязкость жидкой стали, что усложняет вытеснение оксидов из сварных соединений. По этой причине содержание C ограничивается диапазоном значений от 0,03 до 0,59% и предпочтительно составляет от 0,04 до 0,49%.

Si: от 0,10 до 0,50%.

Кремний является элементом, который увеличивает прочность стальных труб посредством упрочнения твердого раствора. Кроме того, кремний демонстрирует более высокое, чем железо, сродство к кислороду (О) в сварных соединениях, получаемых электрической контактной сваркой, образуя высоковязкие эвтектические оксиды с оксидом марганца. Если содержание Si составляет менее 0,10%, то концентрация Mn в эвтектических оксидах сварных соединений, получаемых электрической контактной сваркой, увеличивается настолько, что точка плавления оксидов становится выше температуры жидкой стали, что повышает вероятность сохранения оксидов в сварных соединениях, получаемых электрической контактной сваркой. В результате включения, обнаруженные в сварных соединениях, получаемых электрической контактной сваркой, могут стать такими, что общее количество кремния, марганца, алюминия, кальция и хрома во включениях с эквивалентным диаметром круга 8 мкм или более превысит 16 ч./млн, вызывая ухудшение ударной вязкости и стойкости к H