Способ изготовления тонкой полосы из магнитомягкого сплава и полоса, полученная этим способом

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изготовлению полосы из магнитомягкого сплава. Способ изготовления полосы из магнитомягкого сплава толщиной менее 0,6 мм, пригодной для механической резки, включает холодную прокатку полосы, полученной горячей прокаткой полуфабриката, затем полосу подвергают непрерывному отжигу пропусканием через печь непрерывного действия при температуре в пределах от температуры перехода упорядочения/разупорядочения сплава до температуры начала ферритно-аустенитного превращения сплава, причем скорость движения полосы устанавливают таким образом, чтобы время выдержки полосы в печи непрерывного действия при температуре отжига составляло меньше 10 минут. Скорость охлаждения полосы, выходящей из печи непрерывного действия в интервале между температурой перехода упорядочения/разупорядочения сплава и 200°С, превышает 600°С/ч. Затем осуществляют охлаждение до температуры менее 200°С. Полученные полосы обладают высокой пластичностью для дальнейшей механической резки. 3 н. и 13 з.п. ф-лы, 10 табл., 8 пр.

Реферат

Изобретение относится к изготовлению полосы из магнитомягкого сплава типа железо-кобальт.

Многие электротехнические устройства содержат магнитные детали и, в частности, магнитные ярма, выполненные из магнитомягких сплавов. В частности, это относится к электрическим генераторам транспортных средств, в частности, в области авиации, железнодорожного или автомобильного транспорта. Как правило, используемые сплавы являются сплавами типа железо-кобальт и, в частности, сплавами, содержащими около 50 мас. % кобальта. Эти сплавы интересны тем, что имеют очень сильную индукцию насыщения, повышенную проницаемость для рабочих индукций, равную или превышающую 1,6 тесла, и очень высокое удельное сопротивление, позволяющее снизить потери переменного и индуцированного тока. В обычных условиях эксплуатации эти сплавы обладают механической прочностью, соответствующей пределу упругости примерно от 300 до 500 МПа. Однако в некоторых случаях применения желательно иметь высокопрочные сплавы, предел упругости которых может достигать или превышать 600 МПа и в некоторых случаях даже превышать 900 МПа. Эти последние сплавы, называемые сплавами HLE, представляют особый интерес для изготовления миниатюрных генераторов переменного тока, устанавливаемых на самолетах. Эти генераторы характеризуются очень высокой скоростью вращения, которая может превышать 20000 об/мин, что требует высокой механической прочности деталей, входящих в состав магнитных ярм. Чтобы достичь требуемых характеристик сплавов с высоким пределом упругости, в некоторых патентах было предложено добавлять в сплав различные элементы, в частности, такие как ниобий, углерод и бор.

Все эти материалы, содержащие 15-55 мас. % кобальта, независимо от того, имеют ли они приблизительно эквиатомный состав Fe-Co или содержат намного больше железа, чем кобальта, должны быть подвергнуты отжигу, чтобы иметь желаемые эксплуатационные свойства и, в частности, представлять собой хороший компромисс между механическими характеристиками и магнитными характеристиками, которыми они должны обладать в зависимости от своего назначения. В случае использования таких сплавов, как правило, электротехнические детали (статоры, ротор и самые разные другие профили) вырезают из полос деформационно-упрочненного материала, полученного посредством холодной прокатки до конечной толщины. После вырезания детали систематически подвергают на последнем этапе статическому отжигу для регулирования магнитных свойств. Под статическим отжигом сплавов Fe-Co следует понимать термическую обработку, в ходе которой вырезанные детали выдерживают при температуре выше 200°С в течение, по меньшей мере, 1 ч и затем их нагревают до температуры, превышающей или равной 700°С, которая считается температурным плато. Под плато следует понимать, что в период времени на менее 10 минут температура колеблется не более чем на 20°С выше или ниже заданной температуры. При такой обработке повышение и понижение температуры между температурой окружающей среды и температурой плато обычно занимает не менее одного часа в режиме промышленного производства. Поэтому промышленный «статический» отжиг, обеспечивающий хорошую оптимизацию магнитных свойств, включает в себя термическое плато от одного до нескольких часов: таким образом, «статический» отжиг занимает несколько часов.

Как известно специалисту, холодную прокатку осуществляют на полосах толщиной примерно от 2 до 2,5 мм, полученных посредством горячей прокатки с последующей сверхбыстрой закалкой. Это позволяет во многом избежать превращения порядок-беспорядок в материале, который по этой причине остается почти разупорядоченным, но при этом мало меняется по сравнению со своим структурным состоянием при температуре выше 700°С. Благодаря этой обработке, материал можно затем беспрепятственно подвергать холодной прокатке до конечной толщины.

Полученные таким образом полосы обладают достаточной пластичностью, чтобы их можно было разрезать посредством механической резки. Поэтому, если сплавы предназначены для изготовления магнитных ярм, состоящих из набора деталей, вырезанных из тонких полос, эти сплавы поставляют пользователям в виде полос в деформационно-упрочненном состоянии. Пользователь вырезает детали, собирает их в набор и обеспечивает монтаж или сборку магнитных ярм, после чего осуществляет термическую обработку для улучшения качества, необходимую для получения требуемых свойств. Эта термическая обработка для улучшения качества предназначена для определенного роста зерен после рекристаллизации, так как именно размер зерна обуславливает компромисс между механическими и магнитными характеристиками. В зависимости от деталей электротехнической машины компромиссы характеристик и, следовательно, термических обработок могут быть разными. Так, обычно статоры и роторы бортовых авиационных генераторов вырезают вместе из одного участка полосы, чтобы минимизировать отходы металла. Однако ротор подвергают термической обработке, способствующей достаточно высоким механическим свойствам, как правило, при температуре ниже 800°С, тогда как статор подвергают термической обработке, оптимизирующей магнитные свойства (то есть с более значительным размером зерна), как правило, при температуре выше 800°С.

Кроме того, эта обработка для улучшения качества может включать в себя для каждого типа вырезанной детали два отжига: один для коррекции магнитных и механических свойств, как было указано выше, а другой для окисления поверхностей листов, чтобы снизить межслойные магнитные потери. Этот второй отжиг можно также заменить нанесением покрытия из органического, минерального или смешанного вещества.

Эта известная технология имеет целый ряд недостатков, а именно:

- необходимость изменять состав сплава (усложнение, необходимость наличия больших запасов на складе, удорожание), если требуется достичь пределов упругости не менее 500-600 МПа; действительно, известный сплав FeCo, широко применяемый в электротехнике, может получать мягкие магнитные свойства, такие как коэрцитивное поле в 0,4-0,6 эрстед (32-48 А/м), когда отжиг производят при температуре не менее 850°С, а также может достичь предела упругости в 450-500 МПа, если температуру отжига понизить ниже 750°С; во всех случаях предел упругости никогда не достигает 600 МПа на одном сплаве; для его достижения необходимо использовать другие сплавы, слегка отличающиеся по составу, в частности, с применением выделений или 2-й фазы;

- необходимость для пользователя подвергать отжигу все вырезанные детали (как их сплава с высоким пределом упругости (HLE), так и из другого сплава); действительно, сплав является слишком хрупким, чтобы его можно было резать механическими средствами;

- неизбежность больших магнитных потерь при пределах упругости не менее 500 МПа;

- при характеристиках высокого предела упругости HLE трудность и даже невозможность достижения точного компромисса между механическими и магнитными свойствами; действительно, теоретически можно все же получить характеристики HLE (500-1200 МПа предела упругости) посредством «статического отжига», как было указано выше, применяя температурные плато между 700 и 720°С, то есть в металлургическом состоянии от дрессированного состояния, восстановленного затем в более или менее кристаллизованное состояние, характерное для этого типа отжига; однако на практике в этом интервале 500-1200 МПа предел упругости во многом зависит от температуры плато с точностью до градуса; эта сверхчувствительность свойств к температуре плато препятствует промышленному внедрению, так как промышленные статические печи, как правило, не могут обеспечивать однородность температуры отжигаемого материала с большей точностью чем ±10°С, то есть в пределах диапазона регулирования предела упругости от 500 до 1200 МПа; в исключительных случаях эта однородность должна составлять ±5°С; однако даже этого недостаточно, чтобы перевести изготовление на промышленный уровень.

- трудность достижения точных размеров готовой детали, когда конечный статический отжиг применяют для деталей, вырезанных из дрессированного металла и имеющих сложную геометрию (например, деталь/профиль Е-образной формы с вытянутыми ножками для трансформатора).

Настоящее изобретение призвано устранить эти недостатки и предложить способ, позволяющий изготовить тонкую полосу из магнитомягкого сплава типа железо-кобальт, что позволяет получить из этого сплава полосу, легко поддающуюся резке, которая может иметь как средний, так и очень высокий предел упругости, и сохраняет хорошие и даже очень хорошие магнитные свойства с последующей второй термической обработкой, статической или непрерывной, при этом сплав может переходить из состояния с высоким пределом упругости в состояние высокой магнитной характеристики под действием отжига, например, такого как обычный статический отжиг, при этом сплав дополнительно отличается хорошим сопротивлением старению своих механических свойств до 200°С.

В связи с этим объектом изобретения является способ изготовления полосы из магнитомягкого сплава, обладающего хорошей обрабатываемостью резанием и имеющего следующий химический состав в мас. %:

остальное составляют железо и неизбежные примеси.

Согласно этому способу, полосу, полученную в результате горячей прокатки полуфабриката, выполненного из этого сплава, подвергают холодной прокатке для получения холоднокатаной полосы толщиной менее 0,6 мм и после холодной прокатки полосу подвергают непрерывному отжигу при пропускании через печь непрерывного действия при температуре в пределах от температуры перехода порядок/беспорядок сплава (например, 700-710°С для хорошо известного в уровне техники сплава Fe-49%Co-2%V) до температуры начала ферритно-аустенитного превращения сплава (как правило, 880-950°С для сплавов FeCo в соответствии с изобретением) с последующим быстрым охлаждением до температуре менее 200°С.

Предпочтительно температура отжига составляет от 700°С до 930°С.

Предпочтительно скорость движения полосы подбирают таким образом, чтобы время выдержки полосы при температуре отжига было меньше 10 минут.

Предпочтительно скорость охлаждения полосы на выходе печи при обработке превышает 1000°С/ч.

Согласно изобретению, скорость движения полосы подбирают таким образом, чтобы регулировать механическую прочность полосы.

Предпочтительно сплав имеет следующий химический состав:

Этот способ позволяет изготавливать тонкую полосу, легко поддающуюся резанию механическими средствами и отличающуюся от известных полос своей микроструктурой. В частности, полоса, полученная при помощи этого способа является холоднокатаной полосой толщиной менее 0,6 мм из магнитомягкого сплава, имеющего следующий химический состав в мас. %:

остальное составляют железо и неизбежные примеси, и ее микроструктура представляет собой:

- либо «частично кристаллизованную», то есть, по меньшей мере, на 10% поверхности образцов при наблюдении через микроскоп с увеличением ×40 после химического травления хлорным железом невозможно идентифицировать границу зерен;

- либо «кристаллизованную», то есть, по меньшей мере, на 90% поверхности образцов при наблюдении через микроскоп с увеличением ×40 после химического травления хлорным железом можно идентифицировать решетку границ зерен, при этом в интервале размера зерен от 0 до 60 мкм2 существует, по меньшей мере, один класс с диапазоном размера зерен 10 мкм2, включающий в себя, по меньшей мере, в два раза больше зерен, чем такой же класс зерен, соответствующий наблюдению контрольной холоднокатаной полосы, имеющей тот же состав, которую подвергали не непрерывному отжигу, а статическому отжигу при температуре, при которой отклонение между коэрцитивным полем, полученным при статическом отжиге, и коэрцитивным полем, полученным при непрерывном отжиге, составляет меньше половины значения коэрцитивного поля, полученного при обработке непрерывным образом, и в интервале размера зерен от 0 до 60 мкм2 существует, по меньшей мере, один класс с диаметром размера зерен 10 мкм2, в котором отношение числа зерен к общему числу зерен, наблюдаемых на образце, подвергнутом непрерывной обработке, превышает, по меньшей мере, 50% этого отношения, соответствующего образцу, взятому на контрольной холоднокатаной полосе, подвергнутой статическому отжигу.

Для специалиста понятно, что термин «кристаллизованный» в данном случае используется как синоним термина «рекристаллизованный». Действительно, холоднокатаная полоса в виде тонкой полосы является полностью деформационно-упрочненной, то есть кристаллический порядок полностью нарушен на большом расстоянии, и понятие кристаллов или «зерна» больше не существует. Непрерывный отжиг позволяет «кристаллизовать» эту деформационно-упрочненную (наклепанную) матрицу в кристаллы или зерна. Это явление называют также рекристаллизацией, так как речь не идет о первой кристаллизации, которой повергается сплав после образования фазы в результате затвердевания жидкого металла.

Предпочтительно магнитомягкий сплав имеет следующий химический состав:

и предел упругости RP0,2 составляет от 590 МПа до 1100 МПа, коэрцитивное поле Hc составляет от 120 А/м до 900 А/м, магнитная индукция В для поля 1600 А/м составляет от 1,5 до 1,9 тесла.

Кроме того, насыщенная намагниченность полосы превышает 2,25 Т.

Из такой полосы можно изготавливать детали для магнитных компонентов, например, части ротора и статора, в частности, для магнитного ярма, и такие магнитные компоненты, как магнитные ярма, посредством вырезания деталей непосредственно из полосы в соответствии с изобретением, и затем, в случае необходимости, собрать вырезанные таким образом детали для получения компонентов, таких как ярма, и, возможно, подвергнуть некоторые из них, например, только части статора или, например, ярма статора, дополнительному отжигу, позволяющему оптимизировать магнитные свойства и, в частности, минимизировать магнитные потери.

Объектом изобретения является также способ изготовления магнитного компонента, согласно которому вырезают множество деталей путем механического разрезания полосы, полученной в соответствии со способом, и после разрезания детали собирают для получения магнитного компонента.

Кроме того, магнитный компонент или детали можно подвергнуть статическому отжигу для улучшения качества, то есть отжигу для оптимизации магнитных свойств.

Предпочтительно статический отжиг для улучшения качества или оптимизации магнитных свойств является отжигом при температуре от 820°С до 880°С в течение времени от 1 ч до 5 ч.

Магнитный компонент является, например, магнитным ярмом.

Далее следует более детальное описание изобретения, которое проиллюстрировано примерами и не носит ограничительного характера.

Для изготовления холоднокатаных тонких полос, предназначенных для изготовления посредством механического резания деталей магнитного ярма электротехнических устройств, используют известный сплав, имеющий следующий химический состав в мас. %: 18-55 кобальта, 0-3 ванадия и/или вольфрама, 0-3 хрома, 0-3 кремния, 0-0,5 ниобия, 0-0,05 бора, 0-0,1 С, 0-0,5 циркония и/или тантала, 0-5 никеля, 0-2 марганца, остальное составляет железо и примеси.

Предпочтительно сплав содержит 47-49,5% кобальта, 0-3% суммы ванадий плюс вольфрам, 0-0,5% тантала, 0-0,5% ниобия, менее 0,1% хрома, менее 0,1% кремния, менее 0,1% никеля, менее 0,1% марганца.

Кроме того, содержание ванадия предпочтительно должно превышать или быть равным 0,5%, чтобы улучшить магнитные свойства и лучше избегать охрупчающего упорядочивания во время быстрого охлаждения, и должно оставаться меньшим или равным 2,5%, чтобы избегать присутствия второй немагнитной аустенитной фазы. При этом вольфрам не является необходимым, и предпочтительно содержание ниобия должно превышать или быть равным 0,01%, чтобы контролировать рост зерна при высокой температуре и облегчать превращение в горячем состоянии. Действительно, ниобий является ингибитором роста, позволяющим ограничивать зарождение кристаллизации и рост зерна в ходе непрерывного отжига.

Сплав содержит небольшое количество углерода, чтобы во время варки обеспечивать достаточное раскисление, но содержание углерода должно оставаться меньшим 0,1% и предпочтительно меньшим 0,02% и даже 0,01%, чтобы избежать чрезмерного образования карбидов, которые ухудшают магнитные свойства.

Для содержания элементов, таких как Mn, Si, Ni или Cr, не существует нижнего предела, хотя эти элементы могут отсутствовать, но, как правило, они присутствуют, по крайней мере, в небольших количествах вследствие своего наличия в сырье или в результате загрязнения огнеупорами печи во время варки. Эти элементы не влияют на магнитные свойства сплава, если они присутствуют в очень незначительных количествах. Если их присутствие является значительным, значит они были добавлены намеренно для коррекции магнитных свойств сплава в зависимости от назначения.

Этот сплав может быть, например, сплавом, известным под названием AFK 502R, который содержит в основном около 49% кобальта, 2% ванадия и 0,04% ниобия, остальное составляют железо и примеси, а также небольшие количества таких элементов, как С, Mn, Si, Ni и Cr.

Этот сплав варят известным способом и отливают в виде полуфабрикатов, таких как слитки. Для изготовления тонкой полосы полуфабрикат, такой как слиток, подвергают горячей прокатке для получения горячекатаной полосы, толщина которой зависит от практических условий изготовления. Например, эта толщина обычно составляет от 2 до 2,5 мм. После горячей прокатки полученную полосу подвергают сверхбыстрой закалке. Эта обработка позволяет по большей части избежать превращения порядок/беспорядок в материале, так что материал остается по существу в разупорядоченном структурном состоянии, не меняясь по сравнению со своим структурным состоянием при температуре свыше 700°С, и за счет этого является достаточно пластичным, чтобы его можно было подвергнуть холодной прокатке. Таким образом, сверхбыстрая закалка позволяет производить последующую холодную прокатку горячекатаной полосы до конечной толщины без каких-либо проблем. Сверхбыструю закалку можно осуществлять непосредственно на выходе горячей прокатки, если в конце прокатки температура является достаточно высокой, или в противном случае после нагрева до температуры, превышающей температуру превращения порядок/беспорядок. На практике, поскольку охрупчивающее упорядочение происходит между 720°С и температурой окружающей среды, металл либо резко охлаждают, например, водой (обычно со скоростью более 1000°С/мин) на выходе горячей прокатки от температуры 800-1000°С до температуры окружающей среды, либо горячекатаный и медленно охлажденный, а значит хрупкий металл затем нагревают до температуры 800-1000°С, после чего резко охлаждают до температуры окружающей среды. Такая обработка известна специалисту, который осуществляет ее на оборудовании, которое обычно имеется в его распоряжении.

После сверхбыстрой закалки горячекатаную полосу подвергают холодной прокатке для получения холоднокатаной полосы толщиной менее 1 мм, предпочтительно менее 0,6 мм и, как правило, в пределах от 0,5 мм до 0,2 мм, которая может быть уменьшена до 0,05 мм.

После изготовления деформационно-упрочненной (наклепанной) холоднокатаной полосы ее подвергают непрерывному отжигу в печи непрерывного действия при такой температуре, чтобы сплав находился в неупорядоченной ферритной фазе. Это значит, что температура находится в пределах между температурой превращения порядок/беспорядок и температурой ферритно-аустенитного превращения. Для сплава железо-кобальт с содержанием кобальта от 45 до 55 мас. %, температура отжига должна составлять от 700°С до 930°С. Температурный интервал непрерывного отжига можно расширить до более низких температур по мере приближения содержания кобальта к 18%. Например, при 27% кобальта температура отжига должна составлять от 500 до 950°С. Специалист может определять эту температуру отжига в зависимости от состава сплава.

Скорость прохождения в печи можно подобрать в зависимости от длины печи, так чтобы время прохождения в зоне однородной температуры печи было меньше 10 минут и предпочтительно составляло от 1 до 5 минут. В любом случае время выдержки при температуре обработки должно превышать 30 с. В случае промышленной печи длиной в один метр скорость должна превышать 0,1 метр в минуту. Для другого типа промышленной печи длиной 30 м скорость движения должна превышать 2 метра в минуту и предпочтительно должна составлять от 7 до 40 м/мин. Обычно специалист знает, как адаптировать скорость движения в зависимости от длины имеющейся в его распоряжении печи.

Следует отметить, что для обработки можно использовать печь любого типа. В частности, она может быть обычной печью сопротивления или печью инфракрасного излучения, печью с эффектом Джоуля, установкой отжига при помощи псевдоожиженного слоя или любой другой печью.

На выходе из печи полосу необходимо охладить с достаточно высокой скоростью, чтобы избежать полного превращения порядок/беспорядок. Однако авторы изобретения неожиданно обнаружили, что в отличие от полосы толщиной 2 мм, которую следует подвергать сверхбыстрой закалке для ее последующей холодной прокатки, полосу небольшой толщины (0,1-0,5 мм), предназначенную для механической обработки, штамповки, перфорирования, можно подвергнуть лишь частичному упорядочению, в результате которого происходит лишь незначительное охрупчивание, поэтому необходимость в сверхбыстрой закалке отпадает.

Авторы изобретения неожиданно также установили, что после описанного выше непрерывного отжига, способность полосы к резке становится очень хорошей, поскольку превращение порядок/беспорядок не является полным. Неожиданно оказалось, что такую полосу можно резать при помощи механических средств, несмотря на частичное упорядочение, приводящее к некоторому охрупчиванию.

Чтобы превращение порядок/беспорядок не было полным, скорость охлаждения, определенная в пределах между температурой превращения порядок/беспорядок (700°С для известного сплава с составом, близком к Fe-49% Co-2%V) и 200°С, должна превышать 600°С/ч и предпочтительно превышать 1000°С/ч и даже 2000°С/ч. На практике не стоит превышать 10000°С/ч, и, как правило, скорость от 2000°С/ч до 3000°С/ч является достаточной.

Авторы изобретения неожиданно обнаружили, что при такой непрерывной обработке, в отличие от того, что происходит при статической термической обработке, позволяющей получать сравнимые механические или магнитные свойства, получают достаточно пластичные полосы, чтобы их можно было резать механически для изготовления деталей, предназначенных для соединения в наборы и для изготовления магнитных ярм или любого другого магнитного компонента.

Авторы изобретения также установили, что, меняя время прохождения через печь, можно регулировать механические характеристики полосы, поэтому из стандартного сплава железо-кобальт можно получать как сплавы с обычными механическими характеристиками, то есть с пределом упругости от 300 до 500 МПа, так и сплавы с высоким пределом упругости (HLE), то есть сплавы с пределом упругости, превышающим 500 МПа, предпочтительно составляющим от 600 до 1000 МПа и достигающим 1200 МПа. Разумеется, эта термическая обработка приводит к магнитным свойствам, которые могут быть самыми разными, в частности, что касается магнитных потерь. Например, стандартный сплав железо-кобальт является сплавом железо-кобальт типа AFK 502R, в основном содержащим 49% кобальта, 2% ванадия и 0,04% ниобия, остальное составляет железо и примеси.

Авторы изобретения установили, что этот набор необычных свойств, то есть обрабатываемость резанием в отожженном состоянии и возможность произвольно устанавливать предел упругости от 300 до 1200 МПа, тесно связан с особой металлургической структурой, получаемой при помощи непрерывного отжига в соответствии с изобретением и отличающейся от микроструктуры, достигаемой при классическом отжиге. В частности, это касается степени кристаллизации и, для достаточно кристаллизованных материалов, распределения размера зерна, которое намного отличается от того, что получают при статическом отжиге, позволяющем получать такие же эксплуатационные свойства материала.

Далее следует более подробное описание влияния непрерывной термической обработки и условий ее реализации на механические и магнитные свойства сплава типа 50% кобальта на основании ряда испытаний.

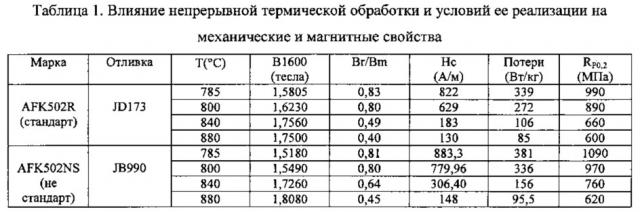

Были проведены лабораторные испытания, с одной стороны, на сплаве с нестандартным составом AFK502NS (отливка JB 990), который содержит 48,6% Со-1,6% V-0,119% Nb-0,058% Та-0,01% С, остальное - железо и примеси, и на обычной марке сплава типа AFK 502 R (отливка JD173), то есть стандартного сплава, содержащего 48,6% Со-1,98% V-0,14% Ni-0,007% С, остальное составляют железо и примеси. Эти сплавы, которые сначала были использованы для изготовления холоднокатаных полос толщиной 0,2 мм, были подвергнуты термической обработке в горячей проходной печи с выдержкой в течение одной минуты при температуре 785°С, 800°С, 840°С и 880°С соответственно. Эти термические обработки, которые позволяют моделировать промышленную термическую непрерывную обработку, были осуществлены в атмосфере аргона с последующим быстрым охлаждением со скоростью от 2000°С/ч до 10000°С/ч, точнее 6000±3000°С/ч с учетом неточности определения этого типа скорости и неравномерности скорости охлаждения между температурой плато и 200°С или температурой окружающей среды. Эти испытания позволили получить результаты, приведенные в таблице 1.

В таблице 1:

Т: температура отжига в °С

В1600: магнитная индукция в теслах для магнитного поля 1600 А/м (примерно 20 Э)

Br/Bm: отношение остаточной магнитной индукции Br к максимальной магнитной индукции Bm, полученной при магнитном насыщении образца

Hc: коэрцитивное поле в А/м

Потери: магнитные потери в Вт/кг, рассеиваемые наведенными токами, когда образец подвергают действию переменного магнитного поля, которое в данном случае является переменным полем с частотой 400 Гц, создающим переменную синусоидальную индукцию благодаря применению электронного автоматического регулирования прикладываемого магнитного поля, что само по себе известно специалисту; максимальное значение магнитного поля равно 2 Т.

RP0,2 = обычный предел упругости, измеренный при чистом растяжении на стандартных образцах.

После термической обработки провели испытания механической резки при помощи пуансонов и матриц. В результате этих испытаний было установлено, что после непрерывного отжига детали можно вырезать в удовлетворительных условиях без видимых признаков хрупкости как из сплава нестандартной марки с составом AFK 502NS, так и из сплава классической или стандартной марки AFK 502 R. Было также отмечено, что адаптируя температуру непрерывного отжига в пределах между 785°С и 880°С можно получать механические свойства типа высокого предела упругости как для сплава AFK502NS, так и для классического сплава AFK502R, и что полученные механические характеристики являются очень близкими. Поэтому сделан вывод, что нет необходимости использовать две разные марки для получения сплавов с высоким пределом упругости или сплавов с распространенным пределом упругости, то есть для изготовления деталей из сплава с высоким пределом упругости и из сплава с текучим пределом упругости.

Кроме того, эти результаты показывают, что магнитные свойства, в том числе потери, измеренные в переменном поле с максимальной амплитудой 2 тесла с частотой 400 Гц, являются вполне сравнимыми. Более того, отмечается, что отношение между магнитными потерями и пределом упругости для листов толщиной 0,20 мм, измеренное на шайбах, вырезанных из отожженной полосы, являются вполне сравнимыми для этих двух сплавов разного состава.

На этих материалах, находящихся после описанного выше отжига, осуществили также высокотемпературный отжиг, называемый «статическим отжигом оптимизации». Этот отжиг был произведен на шайбах в режиме статического отжига при температуре 850°С в течение трех часов. Результаты, полученные при этом статическом отжиге оптимизации, представлены в нижеследующей таблице 2.

Из этих результатов можно сделать вывод, что магнитные потери при 400 Гц в поле 2 тесла значительно снизились, и, в целом, полученные магнитные свойства практически не зависят от температуры непрерывного отжига. Кроме того, эти свойства являются по существу идентичными свойствам на шайбах, вырезанных из полосы толщиной 0,2 мм, которые не были подвергнуты непрерывному отжигу, но которые прошли через одинаковый статический отжиг оптимизации, что соответствует известным решениям.

Эти результаты показывают, что непрерывный отжиг дает преимущество материалу типа AFK 502R (классическая марка): действительно, с этим материалом можно производить предварительно отожженные полосы с характеристиками HLE, которые можно разрезать и деформировать в этом предварительно отожженном состоянии.

Кроме того, отмечается, что компромисс механические свойства/магнитные свойства можно корректировать при помощи температуры непрерывного отжига. Таким образом, сплав, имеющий состав, указанный в этих примерах, может быть использован пользователем, который желает производить детали как с высокими механическими характеристиками, так и с обычными механическими характеристиками, причем пользователь может осуществлять статический отжиг оптимизации только на вырезанных деталях, чтобы просто оптимизировать магнитные потери, если это необходимо.

Кроме того, был проведен ряд испытаний на полосах из промышленного деформационно-упрочненного сплава AFK 502R со стандартным составом и толщиной 0,35 мм. Во время этих испытаний был произведен непрерывный отжиг с разными скоростями прохода в промышленной печи с полезной длиной 1,2 м. Под полезной длиной следует понимать длину печи, в которой температура является достаточно однородной, чтобы соответствовать температурному плато отжига.

Химические составы использованных образцов приведены в таблице 3. В этой таблице указаны не все элементы, и специалисту понятно, что остальную часть составляют железо и примеси, получаемые при варке, а также возможные элементы в незначительном количестве, такие как углерод.

Скорость прохождения была выбрана таким образом, чтобы каждая из этих обработок соответствовала времени прохода при ниже 500°С, то есть до температуры начала восстановления, по существу менее 10 минут.

Непрерывный отжиг был осуществлен при трех скоростях движения: 1,2 м в минуту для получения магнитных и механических свойств, соответствующих использованию для получения магнитных ярм статора, для которых желательны уровни магнитных потерь от низких до средних; скорость 2,4 м в минуту для получения механических характеристик, соответствующих изготовлению магнитных ярм роторов, и 3,6 и 4,8 м в минуту для получения механических характеристик, соответствующих качеству HLE. Кроме того, для сравнения на этих образцах был произведен статический отжиг при температуре 760°С в течение двух часов. Этот отжиг является отжигом типа обычного «статического отжига оптимизации», который приводит к результатам, сравнимым с результатами непрерывного отжига при скорости 1,2 м в минуту при 880°С. Наконец, при самой высокой температуре непрерывного отжига (880°С) скорость понизили еще больше (в пределах плато в 10 минут), чтобы еще больше уменьшить магнитные потери и предел упругости. Действительно, для некоторых вариантов применения статор должен иметь достаточно низкие магнитные потери. Эти результаты показывают, что можно действительно снизить RP0,2 ниже 400 МПа, что представляет интерес как расширение интервала регулирования предела упругости путем простого регулирования скорости движения. С другое стороны, магнитные потери не снижаются по сравнению со скоростью близкого значения. Поэтому, если необходимо существенно уменьшить магнитные потери, то следует осуществить дополнительный статический отжиг магнитной оптимизации, как показывают результаты в таблице 2.

Результаты испытаний, проведенных с отливкой №1, JD 842, представлены в таблице 4, при этом результаты, полученные с другими отливками, являются сравнимыми.

Эти результаты показывают, что предел упругости RP0,2 можно регулировать в очень широком диапазоне значений от 400 МПа до 1200 МПа, меняя параметры отжига, в том числе скорость прохождения, то есть время выдержки при высокой температуре, и температуру отжига, причем в условиях, удовлетворительных для промышленного производства. Действительно, получаемые свойства меняются достаточно медленно вместе с параметрами обработки, поэтому можно контролировать промышленное производство. Эти результаты показывают также, что существует хорошая взаимосвязь между пределом упругости, коэрцитивным полем и различными другими свойствами сплава.

Кроме того, эти испытания позволили идентифицировать влияние термических обработок на металлографическую структуру сплава, изготовленного при помощи заявленного способа. В частности, были проведены испытания на отливке JD 842. Измерения были осуществлены, в частности, на листе, подвергнутом непрерывному отжигу при 880°С на разных скоростях движения. Была выбрана температура 880°С, поскольку именно она соответствует оптимальной для получения хороших магнитных свойств, то есть температуре, позволяющей получать одновременно низкие значения магнитных потерь и широкий диапазон пределов упругости (например, от 300 МПа до 800 МПа) посредством простого изменения скорости движения со значениями, которые позволяют оставлять сплав в зоне температурного плато всего в течение нескольких минут (<10 минут).

Для изучения металлографических структур были осуществлены микрографические наблюдения на образцах, взятых с полос, таким образом, чтобы наблюдать срез прокатанных полос, перпендикулярный к направлению прокатки. Были сделаны микрофотографии этих образцов с травлением путем погружения на 5 секунд в ванну хлорного железа при температуре окружающей среды, содержащую (на 100 мл): 50 мл FeCl3 и 50 мл воды после полирования бумагой 1200, затем электролитического полирования при помощи ванны А2, содержащей (для 1 литра) 78 мл хлорной кислоты, 120 мл дистиллированной воды, 700 мл этилового спирта, 100 мл бутилгликоля.

Эти наблюдения были произведены при помощи оптического микроскопа с увеличением 40. Было отмечено, что при низких скоростях отжига, то есть 1,2 м в минуту, структура является сходной со структурой, наблюдаемой на материалах, прошедших статический отжиг. Речь идет об изотропной кристаллизованной структуре. При статическом отжиге структура кристаллизуется на 100%, и четко прослеживаются границы зерен. При непрерывном отжиге при 785°С структура является частично кристаллизованной (границы зерен определены не очень хорошо), и при непрерывном отжиге при 880°С структура является более кристаллизованной, но вместе с тем границы зерен проявляются недостаточно четко, чтобы можно было определить, являются ли образцы кристаллизованными на 100%.

При самых высоких скоростях, то есть при скоростях 2,4 м в минуту, 3,6 м в минуту и 4,8 м в минуту, микрофотографии показывают особую структуру, существенно отличающуюся от структур, получаемых при статическом отжиге. Речь идет о структуре, близкой к структуре деформационно-упрочненного металла. Авторы изобретения установили также, что на микрофотографиях, сделанных на материалах, прошедших непрерывный отжиг при 880°С на скорости 4,8 м в минуту, видна ярко выраженная анизотропная структура (очень удлиненные зерна), намного более анизотропная, чем с