Способ изготовления бронезащитного многослойного материала

Иллюстрации

Показать всеПредложен способ изготовления бронезащитного многослойного материала как для индивидуальной защиты человека, так и для защиты боевой техники и других объектов. Способ предполагает формирование воздушных зазоров в многослойных материалах, состоящих из арамидной ткани, или материалов из металлических слоев. Размер зазоров и их число определяются энергией воздействующего снаряда. Проанализирован и рассчитан бронежилет из бронезащитной ткани для человека. 6 ил.

Реферат

Предлагается способ изготовления бронезащитного многослойного материала, ориентированного для применения не только в индивидуальных средствах защиты тела человека, но и других объектов с большим и малым объемами.

Предлагаемый способ может быть использован для бронезащиты сухопутной, водной и воздушной боевой техники, защита которой в настоящее время базируется на увеличении толщины монолита металла либо за счет увеличения количества слоев при многослойной защите. Как средство индивидуальной защиты человека предлагаемый материал, по мнению авторов, обеспечивает 100% защиту от огневых зарядов и исключает заброневые локальные контузионные травмы и механические повреждения.

В дальнейшем предлагаемый способ будет проанализирован на примере создания материала для индивидуальной бронезащиты человека на основе многослойной бронезащитной ткани.

В поисковых системах интернета и в открытой литературе представлен большой объем работ, посвященный как отечественным, так и зарубежным средствам индивидуальной защиты [1, 2, 3, 4] и, в частности, материалам на базе баллистических тканей [5, 6, 7, 8, 9].

Так в работе [8] представлен бронежилет (БЖ), который состоит из 30 слоев бронезащитной ткани кевлар, пропитанных эпоксидной смолой и с размещением на наружном и внутреннем слое титановых пластин (2-3 мм), защищающих жизненно важные органы (ЖВО) человека. В работе [9] предложен способ получения пулестойкого материала из слоев баллистической (бронезащитной) ткани путем обработки ткани фтороуглеродным полимером, в результате которой ткань покрывается отвержденным эпиламоном, механические прочностные свойства бронезащитные свойства средств из таких тканей намного повышаются за счет многослойности в защитных изделиях.

Материал, использованный в качестве защитного в работах [8] и [9] можно рассматривать как аналог предлагаемому способу.

Практика эксплуатации различных БЖ и материала аналога показывает, что отличить «хороший» БЖ от «плохого» достаточно сложно, что связано с изменчивостью положения человека в реальной обстановке, хотя существуют ГОСТы и системы сертификации средств бронезащиты.

К недостаткам бронезащитных тканей, которые применены в аналогах, следует отнести:

- необходимость введения дополнительных защитных элементов на ткань для защиты ЖВО из-за возникающих заброневых контузионных травм (площадь дополнительных защитных элементов в БЖ для защиты ЖВО составляет 25%);

- отсутствие комфортности ношения при эксплуатации средств индивидуальной защиты из многослойных бронезащитных тканей, связанное с плохой вентиляцией и достаточно большим весом.

Предлагаемый способ изготовления материала из бронезащитного материала в виде слоев ткани или слоев металла устраняет перечисленные недостатки аналога, что и является техническим решением.

Предложен способ изготовления бронезащитного многослойного материала в виде ткани или металла, в соответствии с которым между бронезащитными слоями формируют воздушные зазоры размером Δ, а их число n в материале определяют из равенства

Pзар⋅(1-βотр)n=Ркон.зар,

а величину зазора Δ определяют из равенства

при этом места соединения слоев в соответствии с выкройкой-размером защищаемого объекта выполняют локальными, между которыми формируют клапаны для выхлопа воздуха из зазоров, где tвозд - время взаимодействия заряда с материалом, определяемое энергией заряда, где Рзар и Ркон.зар - соответственно давление заряда на входе в материал и в материале при его торможении, βохр - коэффициент отражения звукового давления от бронезащитного слоя, - среднее значение скорости звука в зазорах материала.

В дальнейшем предлагаемый способ поясняется следующими чертежами:

Фиг. 1 - воздействующий заряд, где 1 - медная оболочка, 2 - сердечник из стали, 3 - свинцовый наконечник, h - длина заряда, hг - длина головной конусной части, d - диаметр (калибр) заряда, dц - диаметр центральной головной части, θ - угол конуса головной части;

Фиг. 2 - положение заряда, летящего со скоростью νзар>Сзв (Сзв - скорость звука в воздухе) в момент соприкосновения ударной волны с первым слоем ткани 4, где δ - толщина ударной волны, α - угол фронта ударной волны по отношению к конусной части заряда; (2α+θ) - общий угол ударной волны.

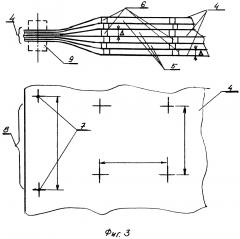

Фиг. 3 - общий вид соединения слоев ткани (из 7 слоев) по краю, где 5 - воздушный зазор между слоями ткани 4 с поперечным размером зазора Δ, 6 - элементы на ткани, задающие размер зазора, 7 - места локального соединения слоев соединителями, 8 - условные клапаны для выхлопа воздуха (ткани свободно соприкасаются друг с другом), 9 - соединители ткани;

Фиг. 4 - вид исполнения соединителя ткани 9, где 10 - «гвоздь» со шляпкой с заостренным резьбовым телом, 11 - гайка для соединения с «гвоздем» при стягивания слоев ткани с отверстием 12 для пропускания стягивающего шнура;

Фиг. 5 - виды элементов защиты с применением предложенного материала, где на 5а - элемент защиты типа «кирпич» или «лист» для защиты стен, крыш (например, ангаров) в механически прочном водо- и снегоотталкивающем чехле, 5б - элемент защиты в виде накидки для человека.

В качестве бронезащитной ткани в настоящее время используют ткани на арамидной основе [2, 10, 11, 12, 13, 14, 15, 16]. Такие ткани были названы в США - кевлар, в СССР - фенилон, армос, в Японии - конекс, НМ-50. Отметим, что арамидное волокно, в котором волоконообразующим материалом является длинноцепной синтетический полиамид, 85% арамидных групп которого присоединены к фениловым кольцам. Такие ткани сочетают высокую удельную энергию на разрыв, незначительную долю удлинения волокон и высокую температуру сгорания.

Ткани практически не имеют «возраста», но имеют некоторые недостатки, которые следует учитывать при использовании тканей в бронезащитных средствах:

- механические свойства ухудшаются при УФ-облучении;

- истирание и утоньшение нитей при длительном использовании;

- необратимые потери механических свойств в результате воздействий химических веществ (кислоты, масла);

- при намокании ткани ухудшаются механические свойства, восстанавливающиеся при высыхании.

Анализ приведенных публикаций показывает, что во всех случаях применения бронезащитных тканей предполагает усиление защитных свойств за счет увеличения числа слоев ткани без зазоров между ними.

Предлагаемый способ основан на использовании акустического механизма торможения заряда (нейтрализация его воздействия), что, по мнению авторов, делается впервые.

При оценке бронезащитных свойств предлагаемого материала авторы считают правильным использовать обобщенную величину огнестрельного заряда - энергию.

В дальнейшем эффективность защиты материала будет рассматриваться на примере БЖ при предельной энергии зарядов, выпущенных длинноствольным стрелковым оружием (~2500 Дж). Остальные виды стрелкового оружия (пистолеты, автоматы) в соответствии с ГОСТ Р 50744-95 характеризуются энергией зарядов (пуль) меньше 2500 Дж.

Так же в расчетах будут использоваться параметры и характеристики ткани кевлар, которые более полно представлены в открытых публикациях. Анализ предложенного материала будет выполнен в упрощенном виде на базе акустических явлений, таких как отражение, поглощение, прохождение и формирование ударных воздушных волн.

Авторы отмечают, что теоретический анализ взаимодействия огневых зарядов с энергией в 2500 Дж с различными преградами в настоящее время не разработан. Имеющиеся методы компьютерного моделирования [2, 6, 7] не рассматривают акустическое взаимодействие и оставляют «последнее слово» по оценке качества бронезащитных средств за результатами экспериментов.

1. На Фиг. 1 показан заряд, который будет взаимодействовать с предложенным материалом с энергией 2500 Дж. Заряд состоит из медной оболочки 1, сердечника из стали 2 и наконечника 3. Длина заряда h относится к головной конусной части заряда hг как 5:1, а диаметр центральной зоны головной части dц относится к калибру заряда dзap как 1:3. Угол θ характеризует конусную часть заряда.

Из общей физики известно, что сопротивление трения и сопротивление давления зависят от скорости тела. При малых скоростях преобладающим оказывается сопротивление трения, а при больших скоростях - сопротивление давления, что и побудило авторов рассматривать именно этот вид трения (торможение).

При скорости заряда νзap=750 м/с (νзap>Сзв) в его носовой части формируется ударная волна [17] с параметрами:

- «толщина» ударной волны δ составляет ~0,4 мм (несколько длин волн свободного пробега молекул воздуха);

- угол α расхождения ударной волны от летящего тела (как точки) находят из выражения

и при отношении угол α=27°,

- плотность воздуха в ударной волне зависит от скорости νзap и при отношении плотность воздуха в ударной волне составляет ~2 ρвоз (ρвоз - плотность невозмущенного воздуха ~1,3 кг/м3).

Примечание: при скоростях заряда более νзap/Сзв≥5 плотность ударной волны достигает своего максимального предела, равного 6ρвоз.

На Фиг. 2 показан момент сближения ударной волны летящего заряда с первым слоем ткани, при этом общий угол ударной волны заряда ϕ равен

ϕ=θ+2α≅116°.

В этом случае область взаимодействия заряда с первым слоем ткани будет определяться не диаметром заряда dц, а диаметром равным dц+2⋅0,4=3,8 мм.

Очевидно, что в контакт с 1-ым слоем ткани вступит не сам заряд, а упомянутый выше ударный фронт.

Определим величину давления заряда. Сила F, развиваемая снарядом на пути длиной в 1 см, равна

Эта сила на площади, определяемой диаметром dц+2⋅0,4=3,8 мм (S3,8≅0,12 см2), создает давление Рзар равное

Следует отметить, что головная часть заряда не плоская, а шарообразная (шаровой сегмент) с параметрами: а - радиус основания сегмента,

Rc - радиус шара, hc - высота сегмента. Значение Рзар рассчитано из условия, что hc=0,2 Rc, то есть принимает шаровую поверхность условно плоской.

Если предположить заряд без конусной части, то давление при dзap=9,6 мм (S9,6=0,72 см2=0,72⋅10-4 м2) оказывается равным

Следовательно, во время воздействия «нормального» заряда на материал только за счет конусной части давление заряда будет изменяться от 20 ГПа до 3,5 ГПа. В этом случае общее время воздействия заряда tвозд на входную поверхность материала не может превышать значение

При расчете использованы m=12 г и входная скорость νзap=750 м/с), которая при воздействии с материалом уменьшается. Например, при уменьшении скорости в 3 раза энергия заряда уменьшится в 9 раз и также в 9 раз уменьшится сила Fзap

2. Волновое сопротивление (акустическое) арамидной ткани определяется из выражения

где ρтк - плотность ткани (кг/м3), и Стк - скорость звука в ткани (м/с).

В литературе плотность арамидного волокна указана равной 1440 кг/м3, однако для оценки ρтк целесообразно использовать величину веса ткани площадью в 1 м2 при толщине ткани 0,3 мм. Для плотного плетения ткани вес 1 м2 составляет 400 г и при объемном весе волокон в ткани, равном 65%, плотность ткани может быть принята равной 780 кг/м3. В литературе значение Стк отсутствует и авторами предложено использовать данные скорости звука в дереве (поперек их волокон) из [18] и Стк принять равной

Волновое акустическое сопротивление ткани в этом случае оказывается равным

Волновое сопротивление воздуха в ударной волне при скорости фронта равной νзар составит:

3. В акустике коэффициенты отражения звукового давления от границы 2-х сред с волновыми сопротивлениями Z1≠Z2 находится из выражения (см. [18])

и, подставив в (3), значения Zтк и , получим βотр=0,99.

Таким образом, ударная волна заряда, отразившись от 1-го слоя ткани, уменьшит воздействие центральной части заряда на величину (1-βотр) и сделает суммарное давление равным 0,25 ГПа.

Скорость полета заряда уменьшится и ударная волна «развалится», то есть в зоне головной части заряда она исчезнет.

Прохождение давления из 1-го слоя ткани в 1-й воздушный зазор будет характеризоваться выражением для коэффициентов отражения, поглощения и прохождения очевидным равенством

где γпогл и qпрох - коэффициенты поглощения и прохождения через ткань давления Рзар.

Значения коэффициентов γпогл и qпрох арамидной ткани отсутствуют, однако, для рассматриваемого случая при βотр=0,99, величины γпогл и qпрох можно принять равными друг другу и равными 0,005. В дальнейшем значениями γпогл и qпрох можно пренебречь из-за их малости и будем рассматривать только βотр.

4. Оценим временные особенности процессов в материале при воздействии заряда с энергией 2500 Дж.

На Фиг. 2 показан момент соприкосновения ударной волны с 1-м слоем ткани. Отраженная от слоя ударная волна только через время, равное

начнет компенсировать исходное давление.

Таким образом, в течение времени tпрох=0,27⋅10-6 с исходное давление в 20 ГПа будет воздействовать на 1-й слой ткани в условиях отсутствия отражения.

При появлении в воздушном зазоре такого высокого давления явление диффузии в газах будет основным процессом. Этот эффект по закону Фике [19] для одномерного пространства записывается в виде

где dM - масса переносимого газа за время dt через площадку dS в направлении области с пониженной плотностью (давлением) газа, - градиент плотности, D - коэффициент диффузии

где νср.кин - средняя кинетическая скорость молекул и атомов в газе при повышенном давлении (плотности), lср - средняя длина свободного пробега молекул и атомов газа.

В соответствии с молекулярно-кинетической теорией газа среднее значение скорости νср.кин или скорости звука в зазорах материала С*зв определим из выражения

(для Рзар=20 ГПа и ρвоз=1,3 кг/м3).

Скорость νдиф будет определять как время прохождения давления 20 ГПа от одного слоя ткани к другому, так и время «растекания» этого давления по зазорам. При «растекании» давления по зазору за время 0,27⋅10-6 с растекающее давление будет воздействовать как на нижний слой, так и на верхний слой ткани, а также на элементы, задающие высоту зазора Δ.

Определим радиус растекания заряда Рзар по первому зазору, который равен произведению

Это значит, что на последнем n-ном слое этот радиус будет равен rп.сл.=n⋅5,7⋅10-2 м. Например, при n=10⇒r10≅0,57 м площадь исходного давления Рзар будет равно . Давление на этой площади составит ~0,2 МПа при времени действия этого давления 0,27⋅10-6 с (270 нс).

К сожалению, в известной литературе отсутствуют сведения о механических свойствах ткани при импульсном (ударном) на нее воздействии. Поэтому в данном случае авторы проводят аналогию с рентгенографией, в которой исходная величина рентгеновского облучения в статическом режиме опасна для здоровья человека, а при импульсном облучении (≅2,0 мс) считается безопасной.

В связи с этим уточненное действие упомянутого давления Рзар на последний слой материала за время 2,7⋅10-7 с должно быть установлено экспериментально. При этом за счет явления диффузии при «растекании» давления по слою это «растекшееся» давление будет оказывать «тормозящее» действие и на слой ткани, через которое оно поступило в зазор. В этом случае за время действия 0,27⋅10-6 с давление с первого слоя на второй слой и так далее будет также уменьшаться, то есть исходное давление в 20 ГПа на последнем слое БЖ, по мнению авторов, будет безопасным для человека.

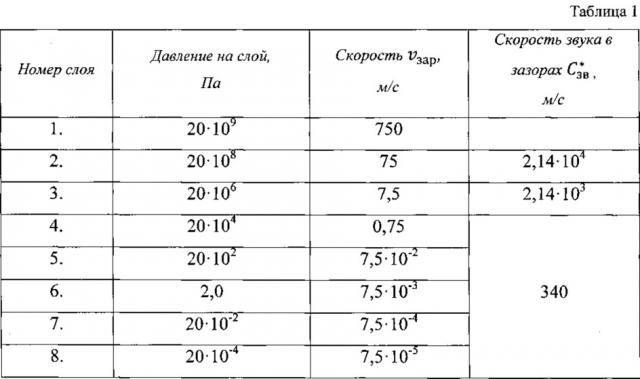

5. Рассмотрим далее прохождение заряда через материал с учетом коэффициента отражения βотр. На каждом зазоре исходное давление за счет отражения будет уменьшаться на величину (1-βотр), в нашем случае это уменьшение составляет ~102 раз. В таблице 1 приведены расчетные значения давлений, которые возникнут в каждом зазоре, и значения скоростей заряда νзap, исходя из условия, что уменьшение скорости заряда в 10 раз приводит к изменению давления в 100 раз. В таблице 1 так же приведены значения скорости С*зв распространения давления по зазору (см. выражение (6).

Уравнение, которое связывает Рзар и Рзар.кон при торможении за счет βотр имеет вид

и для рассматриваемого случая при βотр=0,99 n=7.

Как уже отмечалось (см. п. 1) общее время воздействия заряда tвоз на материал с учетом торможения не может быть меньше 3,6⋅10-5 с. За это время исходное давление заряда проходит по всем зазорам материала с диффузной скоростью νдиф (см. табл. 1). Среднее значение νдиф.ср (или ) можно принять равным 360 м/с.

С другой стороны, tвоз может быть записан в виде

откуда

Подставляя в (8) значение tвоз≅3,75⋅10-5 с усредненное значение диффузной скорости (см. табл. 1) νдиф≅360 м/с и n=7, усредненное значение оказывается равным

Однако, в первом зазоре скорость составляет 2,1⋅107 мм/с и, приняв время воздействия заряда в зазоре равным 0,27⋅10-6 с (см. п. 4 описания), размер первого зазора следует устанавливать равным

Величина второго зазора может быть установлена равной 3 мм, так как диффузная скорость в слое составляет 2,1⋅106 мм/с. Остальные воздушные зазоры целесообразно выполнять равными ~2 мм.

Увеличение Δср в первых воздушных слоях материала за время 0,27⋅10-7 с не изменит процесса прохождения Рзар=20 ГПа через все воздушные зазоры, но процесс «растекания» давления по первым двум воздушным зазорам увеличится, что дополнительно уменьшает нагрузку на последний слой материала.

6. В работах [10, 12] представлена диаграмма напряжение-деформация ткани кевлар 29; 40 при растяжении, откуда следует, что при давлении 20 ГПа деформация не превышает 2%. Однако, эта диаграмма получена при статических нагрузках.

Как уже авторы отмечали, при импульсных воздействиях зарядов на бронезащитные ткани упругие деформации и механические прочностные характеристики этих тканей существенно отличаются от статических в сторону упрочения механических свойств.

В ткани при 2%-ной деформации ее 1-го слоя с диаметром dцу≅3 мм будет образовываться воронка, диаметр которой увеличивается до 8÷9 мм. Ворончатая форма 1-го слоя ткани будет определять и направление «расхождения» давления 20 ГПа по нормале к ворончатой поверхности и, следовательно, это давление во 2-ом слое ткани вызовет также увеличение диаметра на 2 dц.

Таким образом, на последнем 8-ом слое ткани исходное давление увеличит воронку до диаметра dц8=dц+2dц⋅n≅50 мм, и это означает, что «растекание» давлений в воздушных зазорах за счет явления диффузии является основным процессом.

При этом следует отметить, что оба явления «растекания» давления в зазорах, за счет деформации ткани и за счет явления диффузии, протекают одновременно в течение времени tвоз.об≅37,5⋅10-6 с.

7. Рассмотрим взаимодействие с предлагаемым материалом, например, заряда с энергией 105 Дж. Такую энергию имеют кинетические противотанковые ракеты типа СКЕМ (Compakt Kinitic Energy Missili), пробивающие броневой корпус танка или стальной борт судна. Исходные параметры этого снаряда: вес - 45 кг; длина - 1500 мм, скорость - 2000 м/с (νзар/Сзв≅6,5 м); кинетическая энергия заряда (бронебойного стержня) - до 10 МДж (107 Дж).

Процессы, происходящие при встрече заряда с броневой преградой, подробно описаны в работе [7], однако при решении задач о состоянии преграды в зависимости от материала из которого она состоит (металла или мягкого материала типа кевлар) требуются знания термодинамических свойств составляющего материала. В подавляющих случаях такие свойства формируются на основании экспериментальных данных в каждом конкретном случае.

Предположение, что энергия заряда (снаряда СКЕМ), прошедшего броню объекта, будет в 100 раз меньше исходной, вполне оправдано и вследствие этого энергия заряда может быть принятой равной 105 Дж.

7.1. Определим скорость заряда при энергии 105 Дж из выражения

откуда

Сила, воздействующая на броню заряда, будет равна

Fзар=105 Дж/1 см=1012 дин=107 Н

Давление, которое вызывает заряд прошедший через броню, вычислим, приняв площадь воздействующего заряда в диаметре 12-16 см (площадь 0,01 м2 и 0,02 м2)

При коэффициенте отражения ткани βотр=0,99 и, приняв Ркон.зар≅2⋅10-3 Па, число n воздушных слоев в материале определим из (7), откуда n=8.

Величину зазора Δ определим из выражения (8), для чего вычислим время воздействия снаряда tвоз из выражения

и величина воздушного зазора Δ оказывается равной

Таким образом, при n≅8 общая толщина бронезащитного материала оказывается равной 102 мм.

8. Формирование воздушных зазоров между слоями бронезащитной ткани, как показали расчеты, является и технологической и технической задачей. Однако, для создания материала для БЖ формирование зазоров, по мнению специалистов-технологов по ткацким станкам, видят решение этой проблемы в 2-х вариантах:

- включать в ткань как по основе, так и по утку, нить толстого плетения диаметром 2,3-2,5 мм, а места пересечения нитей расположить в углах квадрата со стороной 4-5 см;

- наносить на ткань в углы квадрата со стороной 4-5 см полиэфирные «бородавки» высотой 2,0-2,2 мм на одной или на обеих сторонах полотна ткани.

Формирование зазоров от 6 мм и выше требует применения, видимо, специальных элементов либо в виде «спирали», либо «столбиков», фиксирующихся на ткани термическим способом, либо с помощью специальных клеящих веществ.

На Фиг. 3 демонстрируется пример соединения ткани в местах, определяемых выкройкой изделия. Организация выхлопа воздуха при воздействии заряда (за счет явления диффузии), в соответствии с предложением, организуют на краях ткани при свободном соприкосновении слоев друг с другом между точек 7 с помощью специального соединения 9.

По мнению авторов при заряде с энергией 107 Дж и более целесообразно все слои, формирующие воздушные зазоры Δ, выполнять в виде двух соединенных без зазоров слоев бронезащитной ткани с целью увеличения механической прочности материала.

На Фиг. 4 показан предложенный авторами вариант соединителя ткани 9: «гвоздь» со шляпкой с заостренным резьбовым телом 10 и гайки 11 для стягивания с помощью «гвоздя» всех слоев бронезащитной ткани по краям. Важно, чтобы на гайке 11 было бы предусмотрено кольцо для стягивания (фиксации) элементов бронезащиты на объекте с помощью шнура.

Заметим, что приведенная конструкция соединителя может быть другого исполнения и более эффективной, но соблюдение основных требований соединения слоев должно быть соблюдено, а именно

- формирование условных клапанов для выхлопа газов из каждого воздушного зазора,

- наличие на соединителях элементов (колец или «липучек» в виде ленты) для закрепления изделия на объекте защиты.

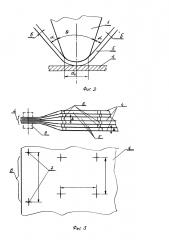

На Фиг. 5 условно показаны виды элементов защиты на базе предложенных материалов, которые по мнению авторов следует разделить на две группы.

К первой группе следует отнести элемент бронезащиты от зарядов с энергией до 2,5⋅103 Дж, который предназначен для создания накидки и бронежилета и показан на Фиг. 5а. К этой же группе следует отнести и создание специальных чехлов для специальных объектов (папки для документов, спецящики и пр.).

Ко второй группе следует отнести элементы защиты, которые устанавливают на внутренней поверхности корпусов для защиты объекта при воздействии зарядов с энергией от 107 Дж и выше на любые поверхности, а именно:

- на внутреннюю поверхность подводной части корпусов судов любого типа, а также на внутренние корпуса подводных лодок;

- на внутреннюю поверхность брони танков, бронемашин в местах расположения людей и боеприпасов;

- на внутренних поверхностях корпусов гражданских и военных самолетов в местах особо опасных для воздействия зарядов;

- непосредственно на внутренних поверхностях хранилищ, ответственных помещений и зданий;

- под крышами ответственных ангаров, производственных помещений и пр.

Необходимо заметить, что толщина основных существующих броневых материалов (танков, бронемашин и пр.) при реализации предложенных авторами элементов защиты может быть уменьшена как минимум на 25%.

На Фиг. 5б, в качестве примера, показано использование элементов бронезащиты типа «кирпичи» для защиты, например, ангаров и подводной части кораблей. Следует заметить, что размер «кирпичей» для судов при толщине «кирпича» ~ 3,0÷7,0 см может быть размером, например, 1×1 м2 и более. При этом «кирпич» внутри любых защищенных объектов могут формироваться в независимые, изолированные друг от друга секции с перекрытием стыков, то есть быть двуслойными.

Секции, а возможно, и отдельные элементы бронезащиты, должны иметь внешние влагозащитные и механически прочные чехлы.

К достоинствам изготовления материала из многослойной армидной ткани предложенным способом следует отнести также и небольшой вес материала и естественную вентиляцию элементов при их использовании в БЖ.

В рамках настоящей заявки необходимо отметить, что приведенный расчет броневой защиты на базе многослойного материала из арамидной ткани с зазорами применим и при замене бронезащитной ткани на металлические, например, листы. Получаемый в этом случае бронезащитный материал предполагает в качестве первого слоя использовать монолитную броню, требование к толщине которой следует устанавливать из условия, что прошедший через него заряд при поступлении в первый зазор должен иметь энергию не выше, например, 106 Дж.

Используемые в качестве слоев металлические листы (или заменяющий их листовой пластик) должны обладать повышенными параметрами упругости. При этом величина воздушных зазоров и их число (Δ и n) следует определять по формулам (7) и (8).

Абсолютная защита может быть обеспечена размещением за бронезащитным материалом из металлических слоев (например, при Δ≅6-12 мм, n≅10, толщина металла - 2÷3 мм) бронезащитных «кирпичей» из арамидной ткани в два слоя.

Такая защита целесообразна при воздействии зарядов, которые взрываются после прохождения первого слоя бронезащиты.

Важно, что даже такой предложенный сложный «пирог» абсолютной бронезащиты оказывается по весу легче монолитных броней.

Авторы не предлагают конструктивных вариантов организации выхлопа воздуха в бронезащите из многослойного металлического материала, полагая, что подобная конструкторская работа должна проводиться на конкретной единице боевой техники.

Таким образом, авторы считают, что предложен способ изготовления материала, который может быть очень востребован для бронезащиты и человека и техники, которому на сегодня альтернативы нет.

Использованная литература

1. ГОСТ Р50744-95 «Бронеодежда. Классификация и общие технические требования». Пост. ГОСстандарто РФ от 27.02.95 г. №82, утвержден в сентябре 1998 г. и мае 2002 г. - М.: ИПК изд. сиандартов, 2008 г.

2. Семыкин В.В. «Средства индивидуальной защиты» уч. пособ. - М.: Мос. унив-т МВД России, 2008 г.

3. Иванюк А.М., Зарецкий В.В. «Специальные средства индивидуальной бронезащиты и активной обороны». Техника и тактика применения: уч. пособ. - Калининград: Калин, юрид-ий ин-т МВД России, 2009 г.

4. Сильников М.В., Химичев В.А. «Средства индивидуальной бронезащиты» - СПб: фонд унив., 2000 г.

5. Бова В.Г. «Концепция построения мягкого бронежилета для максимальной реализации свойств арамидных нитей». «Рабочая одежда и средства индивидуальной защиты». - №2 (10), 2001 г.

6. Долганина Н.Ю. «Оценка баллистического предела и прошиба многослойных тканевых пластин при ударе индентором». II Вестник Юж.-Уральского госуниверситета, сер. «Машиностроение», вып. 15, №10 (186), 2010 г.

7. Галинский А.Л., Колпаков В.И., Муляр С.Г. «Анализ эффективности различных средств индивидуальной бронезащиты». Наука и образование 77-30569/342…01 - М.: изд. МВТУ им. Баумана, №3, март 2012 г.

8. «Армейский вестник» - интернет журнал, http://army-news.ru/ - «Только ткань лучше стали».

9. Еремин С.В., Воронько О.В., Егоров А.И. и др. «Способ получения пулестойкого материала из слоев баллистической ткани». Патент РФ №2430327 от 11.03.2009, пат. обл-ль ФГУП ЦНИИХМ.

10. Волохина А.В., Щетинин A.M., Френкель Г.Г. «Араминдные волокна и их применение в технике», «Промышленность химических волокон». - М.: НИИ технико-экономических исследований, 1984 г.

11. Перепелкин К.Е., Мачалаба Н.Н., Курылева Н.Н., Андреев А.С. «Армос - отечественная альтернатива арамидам (кевлару)». www.nabirka.ru/a202.shtml ЗАО «ТРЭМ Инжиниринг».

12. Мусина Т.К., Волохина А.В., Щетинин A.M. и др. «Полиимидные и арамидные волокна и нити со специальными свойствами и изделиями на их основе». «В мире оборудования», №2 (91) апрель 2010 г.

13. www.twistcom.ru/p-structura.html. Компания «ТВИСТ», «Структура и механические свойства kevlar фирмы Дюпон».

14. «Волокно кевлар (29 и 49) фирмы Дюпон», часть 2. ООО «СФЕРА» - «Материалы высоких технологий».

15. Сахарова Н.А. «Разработка теоретических принципов проектирования и изготовления БЖ с высокой эффективностью защиты и повышенной полиморфностью», ИГТА - Иваново, 2003 в ООО «Легпроминформ», 19.03.03 №4088 - ЛП.

16. Григорян В.А. «Тканевая основа средств индивидуальной защиты» - М.: 2003 г.

17. «Физические величины». Справочник / Под ред. Григорьева И.С. и Мейлихова Е.З. - М.: Энергоатомиздат, 1991 г.

18. «Акустика». Справочник / Под ред. М.А. Сапожкова. - М.: Радио и связь, 1989 г.

19. Яворский Б.М., Детлаф А.А. «Справочник по физике». - М.: Физматизд, 1963 г.

Способ изготовления бронезащитного многослойного материала для средств индивидуальной защиты тела человека и боевой техники, отличающийся тем, что между бронезащитными слоями формируют воздушные зазоры размером Δ и их число n в материале определяют из равенства

а величину зазора Δ находят из выражения

при этом места соединения слоев в соответствии с выкройкой-размером объекта выполняют локальными, между которыми формируют клапаны для выхлопа воздуха из зазоров, где tвозд - время взаимодействия снаряда с материалом, определяемое энергией заряда, Рзар и Рзар.кон - соответственно давление заряда на входе в материал и в материале при его торможении, βотр - коэффициент звукового давления от бронезащитного слоя, формирующего зазор Δ, - среднее значение скорости звука в зазорах материала.