Теплоизолированная гибкая полимерная труба, армированная лентами (варианты)

Иллюстрации

Показать всеИзобретение относится к нефтегазовой отрасли и может быть использовано для подъема продукции из скважин и дальнейшего ее транспортирования. Технической задачей, решаемой предлагаемым изобретением, является уменьшение теплоотдачи от добываемого флюида к окружающей среде, предотвращение замораживания воды внутри трубы и предотвращение налипания парафинов, смол, гидратов и солей на внутренней поверхности трубы. Техническая задача решается использованием теплоизолированной гибкой полимерной трубы с одним или несколькими теплоизоляционными слоями с низким коэффициентом теплопередачи, причем в теле такой трубы могут находиться электрические нагревательные элементы для компенсации тепловых потерь. Кроме того, наружная полимерная оболочка такой трубы имеет толщину, зависящую от условий эксплуатации. Предлагаемое изобретение может быть использовано для транспортирования добываемого флюида нефтяных и газоконденсатных скважин, а также иных жидкостей (например, воды, масла, метанола, бензинового или дизельного топлива) с целью сохранения их динамической вязкости. Техническим результатом предлагаемого устройства является увеличение срока службы выкидной трубы, увеличение безопасности ее эксплуатации, а также снижение затрат на ее эксплуатацию. 2 н. и 10 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к нефтегазовой отрасли и может быть использовано для подъема продукции из скважин и дальнейшего ее транспортирования.

Известна гибкая труба (заявка на патент США US 20020144745), содержащая трубчатый элемент (основание), выполненный в виде экструдированной пластмассовой оболочки, множество проволок, навитых по спирали в разных направлениях в два слоя на всю длину вокруг внешней поверхности основания, один слой ленты, спирально навитый на основание и находящийся между ним и первым слоем проволоки, а также внешнюю оболочку поверх второго слоя проволоки. Проволоки могут иметь различные виды покрытий (анодированное, лакокрасочное, полимерное). Кроме того, один слой ленты может находиться между первым и вторым слоем проволоки, и/или между вторым слоем проволок и внешней оболочкой. Соседние витки ленты взаимно блокированы одним из следующих вариантов:

а) поперечное сечение ленты имеет по существу горизонтальную внутреннюю часть, по существу, горизонтальную внешнюю часть, которая находится на расстоянии в радиальном направлении наружу от внутренней, и изогнутую часть, проходящую между внутренней и внешней частями, при этом лента расположена таким образом, что ее внешние части перекрывают внутренние части предыдущего витка.

б) поперечное сечение полосы может иметь выпуклую часть с одной стороны и вогнутую - с другой, при этом лента расположена таким образом, что ее выпуклые части перекрывают вогнутые части предыдущего витка. Кроме того, труба может содержать внутреннюю винтовую полосу, проходящую внутри основания, которая может быть рифленой и самоблокированной.

Кроме того, известна гибкая труба (заявка на патент США US 2003183293), содержащая трубчатый элемент (основание), выполненный с возможностью содержать жидкость, первый слой из гибкого материала, спирально навитый вокруг наружной поверхности основания таким образом, чтобы образовать зазоры между смежными витками (угол повива приблизительно 52°), второй слой из гибкого материала, навитый вокруг первого слоя в том же направлении таким образом, чтобы перекрывать зазоры между смежными витками первого слоя, третий слой из гибкого материала, навитый вокруг второго слоя в направлении, противоположном направлению навивки второго слоя. Третий слой может быть навит таким образом, чтобы образовать зазоры между смежными витками, при этом труба дополнительно содержит четвертый слой из гибкого материала, навитый вокруг третьего слоя в одном направлении с ним, таким образом, чтобы перекрывать зазоры между смежными витками третьего слоя.

Труба дополнительно может содержать по крайней мере один фиксирующий элемент, расположенный по меньшей мере между двумя соседними слоями, чтобы предотвратить их относительное перемещение, например за счет их сварки или того, что фиксирующий элемент, выполненный на одном слое, входит в зазоры другого.

Другим предложенным вариантом является гибкая труба, содержащая основание, первый слой гибкого материала, спирально навитый вокруг наружной поверхности основания таким образом, что смежные витки перекрывают друг друга, второй слой из гибкого материала, навитый вокруг первого слоя в противоположном направлении, смежные витки которого перекрывают друг друга.

Кроме того, труба может содержать средство для предотвращения относительного перемещения между соседними витками по меньшей мере одного слоя, причем средство представляет собой выступ и формируется на, по меньшей мере, одном из витков.

При этом выступы на лентах могут быть устранены и внешняя поверхность внутреннего слоя может быть приварена или иным образом присоединена к внутренней поверхности внешнего слоя вблизи зазора, образованного между соседними витками, и предотвратить любое относительное продольное перемещение между этими двумя слоями.

Кроме того, один или более из слоев могут быть сформированы с помощью множества относительно узких лент. Ленты могут быть полимерными, армированными волокнами композиционных материалов или полосками металлов или металлическими, в том числе из стали, алюминиевых или медных сплавов. Слои могут быть намотаны с углами, отличными от описанных выше, и каждый слой может быть навит под другим углом, чем предыдущий или другие слои в трубе. Кроме того, лента, формирующая слои, может быть не только прямоугольного сечения, а любой из слоев может иметь покрытие.

Известны гибкая труба с ленточным слоем (заявка на патент США US 2004048833), содержащая трубчатый элемент (основание) и слой ленты, навитый на поверхность основания таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций с частью каждой секции, обернутой непосредственно на поверхности основания, а другая часть каждой секции перекрывает такую часть предыдущей секции, лента формируется, по меньшей мере, частично с помощью материала, который деформируется под напряжением, чтобы обеспечить натяг частей, которые навиты поверх предыдущих. При этом ширина каждой части составляет примерно 50% от ширины ленты.

Другим вариантом является гибкая труба, содержащая основание, и слой ленты, навитый на поверхность основания таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций с частью каждой секции, навитой на поверхность основания, а другая часть каждой секции перекрывает такую часть предыдущей секции, лента формируется, по меньшей мере, частично с помощью материала, который сжимается при нагреве (например, полиолефин), чтобы обеспечить усадку частей, которые навиты на основание. При этом лента может быть покрыта материалом, который вынуждает ее прилипнуть к соответствующей перекрываемой части (например, под воздействием тепла).

Еще одним вариантом является гибкая труба, содержащая основание, первый слой ленты, навитый на поверхность трубчатого элемента таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, имеющих зазор между соседними секциями, и второй слой, навитый на первый слой ленты таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, имеющих зазор между соседними секциями, причем второй слой ленты перекрывает зазоры, образованные между соседними секциями первого слоя ленты, а первый слой ленты перекрывает зазоры, образованные между соседними секциями второго слоя ленты. При этом ленты первого и второго слоев могут быть приварены друг к другу в зазорах или содержать в последних такой материал, чтобы каждая лента образовывала герметичную трубу. При этом лента может быть покрыта материалом, который вынуждает ее прилипнуть к соответствующей перекрываемой части (например, под воздействием тепла).

Кроме того, предложен вариант, в котором гибкая труба содержит основание, слой ленты, навитый на поверхность трубчатого элемента таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, условно без зазора между ними, т.е. витки ленты соединены с соответствующими смежными ребрами соседних витков, причем эти соединения могут быть сварены или покрыты удерживающим материалом.

В процессе движения добываемого флюида (жидкой продукции добывающих нефтяных, газоконденсатных скважин) внутри выкидной трубы происходит процесс теплопередачи от добываемого флюида к стенкам трубы и далее в окружающую среду. В результате добываемый флюид охлаждается, а породы, прилегающие к стенкам трубы, нагреваются. Этот процесс приводит к следующему негативному результату: охлаждение добываемого флюида при транспортировке по выкидной трубе приводит к резкому увеличению его кинематической вязкости, кристаллизации высокомолекулярных парафинов, осаждению на стенках труб смол и асфальтенов, образованию газогидратных отложений, а также замораживанию воды (при эксплуатации обводненных газовых скважин). Это приводит, как правило, к образованию сужений, пробок, преждевременному выходу из строя насосного и другого оборудования, а также повышает вероятность разрыва трубы с последующей техногенной аварией. Для предупреждения возникновения отложений, трубы промывают различными составами (например, этиленгликоль), что повышает трудоемкость обслуживания труб.

Недостатком указанного устройства является повышенная теплоотдача от добываемого флюида к окружающей среде.

Технической задачей, решаемой предлагаемым изобретением, является уменьшение теплоотдачи от добываемого флюида к окружающей среде, предотвращение замораживания воды внутри трубы и предотвращение налипания парафинов, смол, гидратов и солей на внутренней поверхности трубы.

Техническая задача решается использованием теплоизолированной гибкой полимерной трубы с одним или несколькими теплоизоляционными слоями (с низким коэффициентом теплопередачи), причем в теле такой трубы могут находиться электрические нагревательные элементы для компенсации тепловых потерь. Кроме того, наружная полимерная оболочка такой трубы имеет толщину, зависящую от условий эксплуатации.

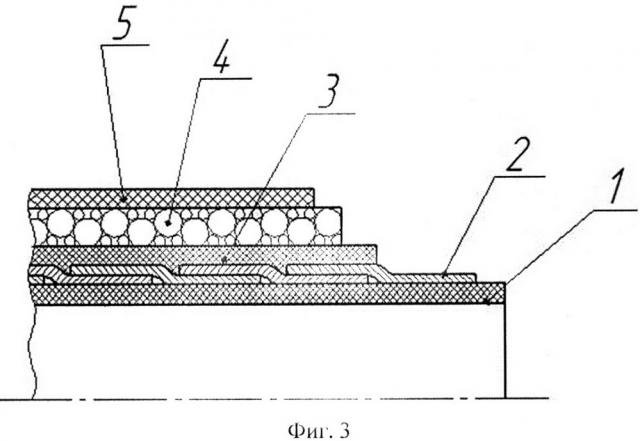

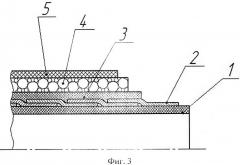

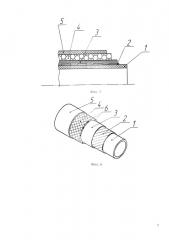

На фиг. 1-5 показана теплоизолированная гибкая полимерная труба, армированная одним слоем ленты и содержащая термоизоляционный слой.

На фиг. 6 показана теплоизолированная гибкая полимерная труба, армированная одним слоем ленты и содержащая термоизоляционный слой, в котором находятся электрические нагревательные элементы.

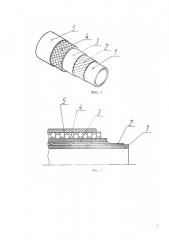

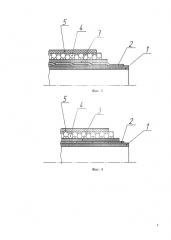

На фиг. 7-10 показана теплоизолированная гибкая полимерная труба, армированная двумя слоями ленты и содержащая термоизоляционный слой.

На фиг. 11 показана теплоизолированная гибкая полимерная труба, армированная двумя слоями ленты и содержащая термоизоляционный слой, в котором находятся электрические нагревательные элементы.

На фиг. 12 показана теплоизолированная гибкая полимерная труба, армированная тремя слоями ленты и содержащая термоизоляционный слой.

На фиг. 13 показана теплоизолированная гибкая полимерная труба, армированная тремя слоями ленты и содержащая термоизоляционный слой, в котором находятся электрические нагревательные элементы.

На фиг. 14 показана теплоизолированная гибкая полимерная труба, армированная четырьмя слоями ленты и содержащая термоизоляционный слой.

На фиг. 15 показана теплоизолированная гибкая полимерная труба, армированная четырьмя слоями ленты и содержащая термоизоляционный слой, в котором находятся электрические нагревательные элементы.

Согласно фиг. 1-5 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2, полимерной подложки 3, теплоизоляционного слоя 4 (например, из вспененного пенополиуретана) и наружной оболочки 5.

Согласно фиг. 6 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2, полимерной подложки 3, теплоизоляционного слоя 4 (например, из вспененного пенополиуретана), в котором находятся нагревательные элементы 6 (например, из меди), и наружной оболочки 5.

Согласно фиг. 7-10 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2 и второго слоя ленты 7, полимерной подложки 3, теплоизоляционного слоя 4 и наружной оболочки 5.

Согласно фиг. 11 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2 и второго слоя ленты 7, полимерной подложки 3, теплоизоляционного слоя 4, в котором находятся нагревательные элементы 6, и наружной оболочки 5.

Согласно фиг. 12 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2, второго слоя ленты 7 и третьего слоя ленты 8, полимерной подложки 3, теплоизоляционного слоя 4 и наружной оболочки 5.

Согласно фиг. 13 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2, второго слоя ленты 7 и третьего слоя ленты 8, полимерной подложки 3, теплоизоляционного слоя 4, в котором находятся нагревательные элементы 6, и наружной оболочки 5.

Согласно фиг. 14 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2, второго слоя ленты 7, третьего слоя ленты 8 и четвертого слоя ленты 9, полимерной подложки 3, теплоизоляционного слоя 4 и наружной оболочки 5.

Согласно фиг. 15 теплоизолированная гибкая полимерная труба состоит из внутренней трубки 1, первого слоя ленты 2, второго слоя ленты 7, третьего слоя ленты 8 и четвертого слоя ленты 9, полимерной подложки 3, теплоизоляционного слоя 4, в котором находятся нагревательные элементы 6, и наружной оболочки 5.

Устройство по фиг. 1-5, 7-10, 12, 14 работает следующим образом: теплоизолированная гибкая полимерная труба присоединяется к фонтанной арматуре, при необходимости укладывается в траншею, и по внутренней трубке 1 осуществляется транспортировка скважинного флюида. При этом слой или слои ленты (2, 7, 8, 9) предохраняют теплоизолированную гибкую полимерную трубу от повреждений, полимерная подложка 3 отделяет (предохраняя от повреждения) термоизоляционный слой 4 от ближайшего слоя ленты, термоизоляционный слой 4 препятствует передаче теплоты от скважинного флюида к окружающей среде.

Устройство по фиг. 6, 11, 13, 15 работает следующим образом: теплоизолированная гибкая полимерная труба присоединяется к фонтанной арматуре, при необходимости укладывается в траншею, и по внутренней трубке 1 осуществляется транспортировка скважинного флюида. При этом слой или слои ленты (2, 7, 8, 9) предохраняют теплоизолированную гибкую полимерную трубу от повреждений, полимерная подложка 3 отделяет (предохраняя от повреждения) термоизоляционный слой 4 и нагревательные элементы 6 от ближайшего слоя ленты, термоизоляционный слой 4 препятствует передаче теплоты от скважинного флюида к окружающей среде, а нагревательные элементы 6 осуществляют подогрев добываемого флюида.

Согласно фиг. 2 первый слой ленты 2 может быть навит на основание 1 таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций с частью каждой секции, обернутой непосредственно на поверхности основания 1, а другая часть каждой секции перекрывает такую часть предыдущей секции, лента формируется, по меньшей мере, частично с помощью материала, который деформируется под давлением, чтобы обеспечить натяг частей, которые навиты поверх предыдущих, или с помощью материала, который сжимается при нагреве (например. полиолефин). При этом ширина каждой части составляет примерно 50% от ширины ленты.

Причем,согласно фиг. 3 зазоры между двумя соседними секциями ленты 2, по крайней мере частично, заполнены материалом полимерной подложки 3.

Другим вариантом исполнения, согласно фиг. 4, является навив первого слоя ленты 2 на основание 1 таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, находящихся в плотном контакте друг с другом для их последующего скрепления между собой (например. сваркой).

Еще одним вариантом исполнения, согласно фиг. 5, является навив первого слоя ленты 2 на основание 1 таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, разделенных между собой зазорами.

Указанные зазоры могут быть, по крайней мере, частично заполнены материалом полимерной подложки 3.

Также второй слой ленты 7, согласно фиг. 8, может быть навит поверх первого слоя ленты 2 в том же или противоположном направлении и под тем же или иным углом, что и первый слой ленты 2, таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций с частью каждой секции, обернутой непосредственно на поверхности первого слоя ленты 2, а другая часть каждой секции перекрывает такую часть предыдущей секции, лента формируется, по меньшей мере, частично с помощью материала, который деформируется под напряжением, чтобы обеспечить натяг частей, которые навиты поверх предыдущих, или с помощью материала, который сжимается при нагреве.

Кроме того, второй слой ленты 7, согласно фиг. 9, может быть навит поверх первого слоя ленты 2 в том же или противоположном направлении и под тем же или иным углом, что и первый слой ленты 2, таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, находящихся в плотном контакте друг с другом для их последующего скрепления между собой (например, сваркой).

Кроме того, второй слой ленты 7, согласно фиг. 10 может быть навит поверх первого слоя ленты 2 в том же направлении и под тем же углом, что и первый слой ленты 2, таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, разделенных между собой зазорами, причем второй слой ленты 7 перекрывает зазоры, образованные между соседними секциями первого слоя ленты 2, а первый слой ленты 2 перекрывает зазоры, образованные между соседними секциями второго слоя ленты 7.

Третий слой ленты 8 может быть навит поверх второго слоя ленты 7 теми же способами, что и второй слой ленты 7 поверх первого слоя ленты 2.

Четвертый слой ленты 9 может быть навит поверх третьего слоя ленты 8 теми же способами, что и третий слой ленты 8 поверх второго слоя ленты 7.

Указанные ленты 2, 7, 8, 9 могут быть изготовлены из полимерного, композиционного или металлического материала, иметь лакокрасочное, полимерное, клеевое или адгезионное покрытие, а также могут отличаться между собой материалом, толщиной и шириной.

Полимерная подложка 3 и наружная оболочка 5 могут быть выполнены из материала, устойчивого к истиранию, царапинам и растрескиванию (например, полиэтилена ПЭ 100).

В случае применения предлагаемого устройства в условно прямолинейном состоянии слой или слои ленты (2, 7, 8, 9) могут формироваться, по меньшей мере, частично с помощью материала, который деформируется под напряжением, чтобы обеспечить натяг частей, которые навиты поверх предыдущих. При этом ширина каждой части составляет примерно 50% от ширины ленты.

Другим вариантом обеспечения натяга частей изделия является формирование ленты, по меньшей мере, частично с помощью материала, который сжимается при нагреве (например, полиолефин). При этом лента может быть покрыта материалом, который вынуждает ее прилипнуть к соответствующей перекрываемой части (например, под воздействием тепла).

При навивке одного слоя ленты поверх другого в том же направлении (в соответствии с фиг. 8, 10, 12-15), зазоры, образующиеся между ленточными секциями нижней ленты, перекрываются сверху ленточными секциями верхней ленты, а частичное заполнение материалом полимерной подложки зазоров верхнего слоя ленты позволяет создать по существу герметичные спиральные каналы (см. фиг. 10), увеличивающие термоизоляционные свойства трубы. Аналогичные каналы создаются и при навивке одного слоя ленты «внахлест» (см. фиг. 3).

Применение в качестве материала теплоизоляционного слоя пенополиуретана позволяет такому слою работать в широком диапазоне температур (от -60 до +200°С) и, соответственно, размещать внутри такого слоя нагревательные элементы без опасения повреждения материала слоя.

Толщина теплоизоляционного слоя 4, наружной оболочки 5, а также количество нагревательных элементов 6 определяются из конкретных условий применения теплоизолированной гибкой полимерной трубы.

Тепловой поток непосредственно через стенку трубы зависит от коэффициента теплопроводности материала трубы А и определяется по формуле:

где tc1 - температура внутренней поверхности трубы (температура добываемого флюида),

tc2 - температура внешней поверхности трубы,

d1, d2 - внутренний и внешний диаметры трубы.

λ - коэффициент теплопроводности материала стенки трубы.

Значение коэффициента теплопроводности (λ) для вспененного полиэтилена - 0,032, для вспененного пенополиуретана - 0,02, в то время как для полиэтилена составляет 0,32. Соответственно, использование вспененного полиэтилена или пенополиуретана в качестве материала теплоизолирующего слоя значительно понизит тепловой поток от добываемого флюида к окружающей среде за счет уменьшения коэффициента теплопроводности в 10-16 раз.

Увеличение внешнего диаметра d2 наружной оболочки приведет к уменьшению теплового потока Q через нее, а следовательно, к увеличению термоизоляционных свойств и прочности теплоизолированной гибкой полимерной трубы.

Применение теплоизоляционного слоя позволит значительно сократить тепловые потери от добываемого флюида (или иной транспортируемой жидкости) к окружающей среде за счет низкого коэффициента теплопроводности. А при наличии нагревательных элементов внутри теплоизоляционного слоя тепловые потери становятся еще меньше.

Кроме того, использование в качестве материала ленты полиолефина (например, полибутилен, полиэтилен) также способствует сокращению тепловых потерь от транспортируемой жидкости к окружающей среде.

Помимо вышеназванного добываемого флюида предлагаемое изобретение может быть использовано для транспортирования иных жидкостей (например, воды, масла, метанола, бензинового или дизельного топлива) с целью сохранения их динамической вязкости.

При понижении температуры перекачиваемых углеводородов из них кристаллизуются парафины, смолы, гидраты и соли, которые могут оседать на внутренней поверхности трубы. Этот эффект приводит к уменьшению ее внутреннего диаметра и, как следствие, необходимости промывки или преждевременной замены трубы. Промывка является сложной операцией, требующей значительных затрат времени и промывочного раствора. Кроме того, уменьшение пропускной способности трубы при сохранении давления и объема подаваемой в нее жидкости ведет к увеличению давления внутри самой трубы, что может привести к разрушению последней.

При эксплуатации трубы в условиях низких температур (до -40°С) вода, содержащаяся в добываемом флюиде, может кристаллизоваться, что ускорит процесс уменьшения пропускного диаметра, а также может привести к полной закупорке трубы, ее разрушению и дальнейшим негативным последствиям.

Таким образом, техническим результатом предлагаемого устройства является увеличение срока службы выкидной трубы, увеличение безопасности ее эксплуатации, а также снижение затрат на ее эксплуатацию.

1. Теплоизолированная гибкая полимерная труба, содержащая основание, по крайней мере один слой ленты, навитой на поверхность основания таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, поверх верхнего слоя ленты содержится полимерная подложка, теплоизоляционный слой и наружная оболочка, отличающаяся тем, что зазоры между двумя соседними секциями ленты по крайней мере частично заполнены материалом полимерной подложки.

2. Теплоизолированная гибкая полимерная труба по п. 1, отличающаяся тем, что лента формируется, по меньшей мере частично, с помощью материала, который деформируется при оказании на него давления.

3. Теплоизолированная гибкая полимерная труба по п. 1, отличающаяся тем, что лента формируется, по меньшей мере частично, с помощью материала, который имеет усадку под термическим воздействием.

4. Теплоизолированная гибкая полимерная труба по любому из пп. 1-3, отличающаяся тем, что внутри теплоизоляционного слоя находятся нагревательные элементы.

5. Теплоизолированная гибкая полимерная труба по любому из пп. 1-3, отличающаяся тем, что материалом теплоизоляционного слоя является пенополиуретан.

6. Теплоизолированная гибкая полимерная труба, содержащая основание, первый слой ленты, навитой на поверхность основания таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, а также второй слой ленты, навитой на первый таким образом, чтобы образовать множество аксиально-разнесенных ленточных секций, имеющих зазор между соседними секциями, причем второй слой ленты перекрывает зазоры, образованные между соседними секциями первого слоя ленты, а первый слой ленты перекрывает зазоры, образованные между соседними секциями второго слоя ленты, поверх второго слоя ленты содержится полимерная подложка, теплоизоляционный слой и наружная оболочка, отличающаяся тем, что зазоры между двумя соседними секциями ленты, по крайней мере частично, заполнены материалом полимерной подложки.

7. Теплоизолированная гибкая полимерная труба по п. 6, отличающаяся тем, что ленты формируются, по меньшей мере частично, с помощью материала, который деформируется при оказании на него давления.

8. Теплоизолированная гибкая полимерная труба по п. 6, отличающаяся тем, что ленты формируются, по меньшей мере частично, с помощью материала, который имеет усадку под термическим воздействием.

9. Теплоизолированная гибкая полимерная труба по п. 6, отличающаяся тем, что между вторым слоем ленты и полимерной подложкой находится третий слой ленты, навитый на второй.

10. Теплоизолированная гибкая полимерная труба по п. 9, отличающаяся тем, что между третьим слоем ленты и полимерной подложкой находится четвертый слой ленты, навитый на третий.

11. Теплоизолированная гибкая полимерная труба по любому из пп. 6-10, отличающаяся тем, что внутри теплоизоляционного слоя находятся нагревательные элементы.

12. Теплоизолированная гибкая полимерная труба по любому из пп. 6-10, отличающаяся тем, что материалом теплоизоляционного слоя является пенополиуретан.