Способ диагностики технического состояния подземных трубопроводов

Иллюстрации

Показать всеИзобретение относится к области бесконтактной внутритрубной диагностики технического состояния подземных ферромагнитных нефтяных и газовых труб. Сущность изобретения заключается в том, что способ диагностики технического состояния подземного трубопровода основан на измерении 36 сумм компонент поля и 36 градиентов постоянного магнитного поля, используя 8 трехкомпонентных датчиков постоянного магнитного поля, расположенных в вершинах куба околотрубного пространства, с использованием системы не менее чем из четырех преобразователей магнитной индукции, каждый из которых состоит из двух трехкомпонентных соосных датчиков постоянного поля с осевой симметрией. В состав системы входят также два трехкомпонентных датчика переменного магнитного поля. Технический результат – повышение точности и чувствительности способа диагностики технического состояния подземных трубопроводов, повышение точности привязки результатов измерений к положению трубопровода, а также повышение надежности и точности разделения полей дефектов и полей помех. 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемый способ предназначен для бесконтактной внетрубной диагностики технического состояния подземных ферромагнитных нефтяных и газовых труб. Предложение особенно эффективно при диагностике промысловых и транспортных труб малого и среднего диаметра (100-500 мм), а также при дефектоскопии стальных и чугунных металлоконструкций.

Известен способ контроля и обнаружения дефектов на трубопроводах из ферромагнитных материалов (патент РФ №2294482, МПК F17D 5/02, G01N 27/82, приоритет от 18.10.2005, опубл. 27.03.2007). Способ основан на измерении абсолютной величины модуля и/или градиента модуля магнитной индукции, предусматривает построение графиков этих величин, получение для выбранных участков средних значений этих величин, вычисление среднеквадратичных отклонений этих величин от их средних значений, выделение участков, для которых отклонение в два и более раз превышает среднеквадратичное определение на местности участков, соответствующих выделенным на графиках, и проведение на этих участках работ методами неразрушающего контроля. При реализации способа необходимо соблюдение одинакового расстояния между датчиками (преобразователями) магнитной индукции или незначительное отклонение от этого равенства и постоянство глубины погружения трубопровода.

Недостатками применения данного способа являются пропуск локальных аномалий от дефектов, магнитные моменты которых ориентированы не оптимально по отношению к датчикам поля и зависимость результатов диагностики от глубины погружения трубопровода, т.к. практически невозможно обеспечить одинаковое расстояние между осью трубопровода и датчиками, вследствие чего возникают ошибки при ранжировании аномалий, необходимость предварительного трассирования и, следовательно, снижение производительности работ и точности привязки аномалий.

Известен также «Магнитный локатор дефектов и повреждений труб» (заявка РФ №2005139236, МПК G01N 27/82, приоритет 12.15.2005, опубл. 06.27.2007). Магнитный локатор включает измерительные катушки и два постоянных магнита. Полезный эффект достигается за счет использования измерительных катушек седлообразной формы. Недостатками предложенного локатора является необходимость существенного приближения локатора к трубопроводу и отсутствие контроля расстояния между локатором и трубопроводом.

Известен способ бесконтактного выявления местоположения и характера дефектов металлических сооружений и устройство для его осуществления (патент РФ №2264617, МПК G01N 27/82, G01V 3/08, приоритет от 23.05.2001, опубл. 20.11.2005). Способ включает измерение индукции постоянного магнитного поля над трубопроводом, перемещение датчиков и аппаратуры вдоль трубопровода, измерение магнитного поля в прямоугольных координатах двумя трехкомпонентными датчиками, составление элементов тензора градиентов постоянного магнитного поля, обработку полученной информации путем матричного преобразования, определение фоновых значений и отклонений от этих значений. По отличию отклонений на заданную критериальную величину от фоновых значений судят о наличии и местоположении дефектов трубопроводов и строят магнитограмму с указанием местоположения дефектов.

Использование данного способа и устройства так же, как и предыдущего, приводит к пропуску аномалий при неоптимальной ориентации магнитного момента дефекта и датчиков поля. В известном способе не учитывается также фактическая невозможность получения тензора градиентов по измерениям двумя трехкомпонентными датчиками. Во-первых, использование двух- пятикомпонентных датчиков не обеспечивает получение полной матрицы тензора градиента, поскольку в этом случае не получается полный набор компонент, т.к. минимально-необходимое количество трехкомпонентных датчиков равно шести. Во-вторых, не все компоненты тензора могут быть получены с необходимой точностью, и поэтому матричные преобразования приводят к большим погрешностям. Тензор градиентов может быть получен при последовательных измерениях при остановке оператора в точках измерений. Недостатком известного способа и устройства является также необходимость предварительного трассирования трубопроводов, что приводит к повышению трудозатрат и снижению точности привязки выявляемых дефектов.

Известен способ диагностики технического состояния подземных трубопровода и устройство для его осуществления, описанные в патенте РФ №2453760 от 18.12.2009 г. Известный способ включает измерение компонент постоянного магнитного поля над трубопроводом не менее чем в шести точках пространства над трубопроводом при перемещении трехкомпонентных датчиков поля вдоль трубопровода, математическую обработку измерения и по полученным данным идентификацию и ранжирование особенностей технического состояния трубопроводов. Для лучшей геометризации трубопровода при перемещении датчиков поля вдоль трубопровода используют возбуждаемые с помощью специальных устройств переменные магнитные поля. Измеряют расстояние от датчиков до проекции оси трубопровода на дневную поверхность, индуцируют величину и направление удаления датчиков от проекции оси трубопровода, на основании чего оператор корректирует путь перемещения вдоль трубопровода. Известное устройство включает узел датчиков постоянного магнитного поля, состоящий по меньшей мере из шести трехкомпонентных датчиков, полевой компьютер и блок сбора данных и управления (БСДУ).

Недостатками данного способа и устройства являются недостаточная точность определения градиентов, ошибки в интерпретации результатов измерений из-за больших конструктивных размеров датчиков. Реальные дистанционные измерения проводятся в существенно неоднородном магнитном поле. Получаемые в этом случае разности одноименных компонент поля не являются градиентами поля в математическом и физическом смыслах, так как градиенты должны получаться на основе бесконечно малого расстояния между трехкомпонентными датчиками.

Глубина погружения промыслового трубопровода в основном составляет 1-2 метра, а размеры базы датчиков, используемых для получения разностей компонент поля, в практически используемых конструктивах составляют 0,8-1 метр (См., например, Е.И. Крапивский, В.О. Некучаев, Дистанционная магнитометрия газонефтепроводов, учебное пособие, Ухта: УГТУ, 2011, стр. 76-78.). В этом случае происходит смещение рабочей (средней) точки базы датчиков и результаты интерпретации могут содержать существенные ошибки. Известен также «Способ и устройство диагностики технического состояния подземных трубопроводов» по патенту РФ №2504763, приоритет от 12.09.2012 г., МПК G01N 27/82, опубл. 20.01.2014 г. Способ включает измерение компонент постоянного магнитного поля над трубопроводом не менее чем в шести точках пространства над трубопроводом при перемещении трехкомпонентных датчиков поля вдоль трубопровода, математическую обработку измерения и по полученным данным ~ идентификацию и ранжирование особенностей технического состояния трубопроводов. Компенсацию влияния на результаты измерений постоянного магнитного поля Земли производят путем подключения к каждому из датчиков компенсационных обмоток, включенных для каждой из одноименных компонент датчиков последовательно и навстречу друг другу, причем измерительные обмотки трехкомпонентных датчиков каждой из одноименной компонент подключают таким образом, что выходной сигнал датчиков равен сумме или разности компонент, на основе которых проводят математическую обработку измерений. В качестве математической обработки используется тензорная обработка матрицы градиентов, проведенная на основе результатов измерений, с получением линейных, квадратичных и кубических инвариантов и компонент магнитных моментов магнитных аномалий дефектов, причем при обработке измерений исключаются из обработки интервалы записи измерений, превышающие время действия перегрузок, определяемое по превышению амплитуд пороговых значений измеряемых сигналов.

Кроме того, дополнительно для датчиков, находящихся вдоль оси, ориентированной параллельно поверхности земли и перпендикулярно трубопроводу, получают разность модулей компонент и на основе знака и величины этой разности подают речевые указания оператору по направлению движения.

Недостатками известного технического решения являются:

- неопределенность точки записи всей установки вследствие смещения продольного датчика магнитного поля относительно вертикального на величину размера приемного продольного преобразователя, что затрудняет интерпретацию полевых наблюдений и препятствует точной привязке полевых наблюдений;

- невозможность получения градиентов компонент поля и градиентов модулей измеряемых полей (первых и вторых производных) относительно центра установки, что снижает чувствительность установки при фиксации дефектов на трубопроводах;

- асимметричная конструкция системы горизонтальных и вертикальных датчиков, которая не позволяет получать параметры матрицы градиентов с необходимой точностью;

- невозможность получения несмещенных оценок вторых производных компонент поля.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является «Способ и устройство диагностики технического состояния подземного трубопровода по патенту РФ на изобретение №2568808. Известное устройство содержит узел датчиков постоянного магнитного поля с компенсационными обмотками и устройствами сложения и вычитания сигналов постоянного магнитного поля, блок сбора данных и управления (БСДУ) и полевой компьютер.

При этом узел датчиков состоит по меньшей мере из семи- трехкомпонентных датчиков постоянного магнитного поля с центральной симметрией и расположением одного датчика в центре симметрии и по одной прямой. Вдоль каждой из трех ортогональных координатных осей расположено не менее трех трехкомпонентных датчиков, настроенных таким образом, чтобы одноименные компоненты магнитного поля в каждом из датчиков вдоль одинаковых осей датчиков были соосны, в ортогональных датчиках одноименные компоненты вдоль одинаковых осей датчиков параллельны, а разноименные компоненты ортогональны и образовывали правостороннюю систему координат. К каждой паре датчиков, расположенных в крайних точках от центра симметрии, подключены соответственно трехсекционная компенсационная обмотка и трехканальные устройства сложения и вычитания сигналов постоянного магнитного поля, а к соответствующей паре датчиков, расположенных в центре симметрии, и датчиков, расположенных в крайних точках от центра симметрии вдоль каждой из трех ортогональных осей координат, подключены трехканальные устройства вычитания. При этом БСДУ содержит по меньшей мере 8 аналого-цифровых преобразователей, входы которых подключены к выходам устройств вычитания и сложения сигналов постоянного магнитного поля по меньшей мере 8 ретранслирующих модулей, связанных с аналого-цифровыми преобразователями и через каналы взаимодействия - с принимающими модулями, выходы которых соединены с формирователем выходных сигналов, который через USB-порт связан с полевым персональным компьютером.

Недостатками прототипа являются:

- недостаточная точность измерений при глубине погружения трубопровода более 2 метров, в том числе при мощности снежного покрова более 1 метра,

- сильное влияние на информативность измерений в зонах промышленного высокого уровня технических и физических магнитных помех, вызванных магнитной неоднородностью труб, обилием вставок, кранов, задвижек, маркеров, металлических пикетов, обрывков тросов, «пригрузов» и других металлических а также железобетонных предметов в околотрубном пространстве, создающих маскирующие магнитные поля, затрудняющее выделение дефектов на их фоне,

- отсутствие надежной информации о локальных поворотах, изгибах, поворотах, арках пучения, скручивании и других искривлениях трубопроводов под действием технологичесих и природных факторов, создающих аварийно опасные дефекты или зоны концентрации напряжений,

- влияние подвижек оператора в магнитном поле Земли при его перемещении, создающих ложные магнитные аномалии, не связанные с дефектными зонами или с зонами концентрации напряжений,

- необходимость предварительного трассирования проекции оси трубопровода на дневной поверхности другими методами,

- несимметричное положение индукционных датчиков с несимметричным влиянием полей феррозондов на результаты измерений.

Задачей изобретения является разработка такого способа диагностики технического состояния промысловых подземных трубопроводов, который бы позволил повысить информативность и точность бесконтактной дефектоскопии подземных трубопроводов при значительном их погружении, уменьшить влияние технических и технологических помех и облегчить работу оператора при проведении диагностики.

При этом предполагается:

- получать в результате обработки параметры локальных изгибов, поворотов, скручиваний и других искривлений труб, образующихся за счет нескомпенсированных механических напряжений и вызывающих появление дефектов и зон напряженно-деформированного состояния,

- ослабить влияние на информативность измерений технических магнитных помех, вызванных магнитной технологической неоднородностью труб, а также повысить надежность и точность разделения полей дефектов и полей помех,

- получать с более высокой точностью оценки модулей, градиентов модулей, их первых и вторых производных магнитного поля, положение в пространстве и величины главных осей тензоров градиентов, в том числе их относительных величин и на этой основе геометрические и магнитные характеристики дефектов стенок трубопровода.

Техническим результатом предложения является повышение точности и чувствительности способа диагностики технического состояния подземных трубопроводов, в том числе фиксации дефектов и зон концентрации напряжений на промысловых и транспортных трубах малого диаметра, повышение точности привязки результатов измерений к положению трубопровода, а также повышение надежности и точности разделения полей дефектов и полей помех.

Технический результат достигается за счет того, что в способе диагностики технического состояния подземного трубопровода, включающем измерение сумм и разностей компонент постоянного магнитного поля над трубопроводом при перемещении датчиков поля вдоль трубопровода, компенсацию влияния на результаты измерений постоянного магнитного поля Земли, математическую обработку измерения на основе составленной из сумм или разностей компонент матрицы градиентов и по полученным данным - идентификацию и ранжирование особенностей технического состояния трубопроводов,

предлагается: при измерениях использовать не менее восьми трехкомпонентных датчиков постоянного магнитного поля и двух трехкомпонентных датчиков переменного магнитного поля, объединенных в узел датчиков, представляющий из себя пространственную фигуру в виде куба, причем трехкомпонентные датчики постоянного магнитного поля расположены в вершинах куба, тогда как трехкомпонентные датчики переменного магнитного поля расположены по вертикальной оси симметрии куба, один на верхней его грани и один на нижней, все датчики соединены между собой креплением из немагнитного непроводящего материала;

- в процессе измерений фиксировать 36 сумм и 36 разностей одноименных компонент постоянного магнитного поля с помощью трехкомпонентных датчиков постоянного магнитного поля и 6 компонент переменного магнитного поля с помощью трехкомпонентных датчиков переменного магнитного поля,

- в процессе математической обработки 36 сумм и 36 разностей одноименных компонент постоянного магнитного поля вычислять для 6 плоскостей куба величины модулей и величины главных осей плоскостных тензоров градиентов, углы между главными осями градиентов в каждой плоскости, отклонения главных осей от направлений выбранной системы координат, взаимные повороты главных осей в параллельных плоскостях, а также повороты выбранных плоскостей, на основе этих данных получают параметры поворотов, скручивания и изгибов локальных участков трубопровода, зоны концентрации напряжений, области кластеров дефектов,

- в процессе математической обработки измеренных 6 компонент переменного магнитного поля вычислять глубину погружения трубопровода, отклонение оператора от проекции оси трубопровода на дневную поверхность и требуемое направление движения оператора для приближения к этой проекции, затем на основе этих данных вырабатывают речевые команды направления движения оператора.

Дополнительными отличиями способа являются:

- дополнительно может быть проведено измерение 6 компонент переменного магнитного поля с помощью второй группы трехкомпонентных датчиков переменного магнитного поля, расположенных вдоль горизонтальной оси куба, на основе которых дополнительно вычисляют величину и направлении приближения оператора к положению проекции оси трубопровода на дневной поверхности, и вырабатывают речевые команды,

- в качестве трехкомпонентных датчиков могут быть применены феррозондовые, магниторезистивные датчиков или ГМР (гигантский магниторезистивный эффект) датчики,

- в качестве датчиков переменного магнитного поля могут быть применены индукционные датчики.

Таким образом, предлагаемый способ диагностики технического состояния подземного трубопровода основан на измерении 36 сумм компонент поля и 36 градиентов постоянного магнитного поля, используя 8 трехкомпонентных датчиков постоянного магнитного поля, расположенных в вершинах куба околотрубного пространства, с использованием системы не менее чем из 4-х преобразователей магнитной индукции, каждый из которых состоит из 2-х трехкомпонентных соосных датчиков постоянного поля с осевой симметрией. В состав системы входит также 2 трехкомпонентных датчиков переменного магнитного поля.

В способе производится измерение суммы 36 и разности 36 одноименных компонент относительно выбранной системы координат. В результате обработки результатов измерений в предлагаемом способе производят выявление, идентификацию и ранжирование особенностей технического состояния трубопроводов с использованием геометрических характеристик аномалообразующих магнитных объектов, а также параметров локальных поворотов и изгибов, дефектов и зон напряженного состояния металла, интенсивности деформаций сдвига.

Для получения этих параметров в качестве математической обработки после вычислений компонент поля используется тензорная обработка, т.е. вычисление расположенных в параллельных плоскостях матрицы градиентов компонент магнитной индукции, величин производных градиентов магнитной индукции, а также производной модулей магнитной индукции с последующим вычислением параметров, характеризующих техническое состояние трубопроводов. Таким образом, в результате, используя измерения нормальных и касательных компонент индукции магнитного поля и их градиентов вдоль вертикальных и горизонтальных осей на основе приемов тензорного анализа, достигается повышение точности, надежности и детальности решения задач бесконтактной диагностики и неразрушающей дефектоскопии подземных трубопроводов, улучшение идентификации и геометризации дефектов металла и изоляции. В случае необходимости перемещение датчиков поля вдоль трубопровода производят по крайней мере дважды, последовательно на ограниченных по протяженности участках, а идентификацию и ранжирование дефектов производят на основе первичных и повторных наблюдений. После выявления участков трубопровода с аномальным магнитным полем и проведения шурфования производят непрерывное их сканирование с помощью магнитного дефектоскопа и далее в этих областях проводят уточняющие работы на основе ультразвукового толщиномера, фиксируя локальные зоны коррозии, например зоны питтинговой коррозии.

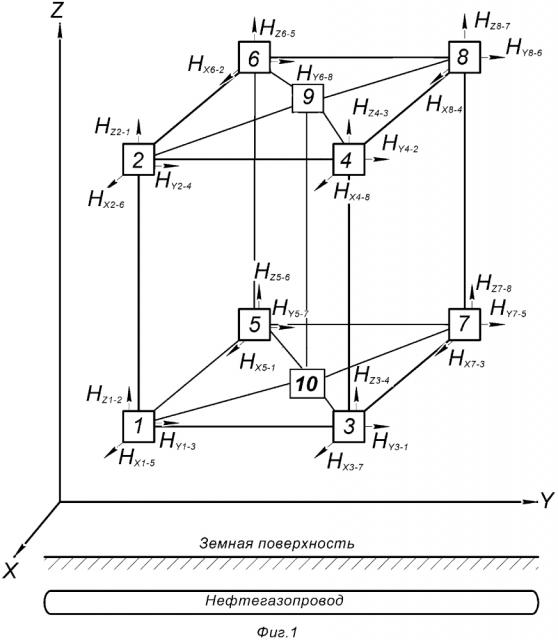

Сущность предлагаемого изобретения поясняется следующими чертежами:

Фиг. 1, на которой изображена пространственная схема узла трехкомпонентных датчиков,

где 1,.2.,3.,4.,5.,6.,7, 8 - трехкомпонентные датчики постоянного магнитного поля,

X, Y, Z - оси координат,

9-10 - трехкомпонентные датчики переменного магнитного поля.

Фиг. 2, на которой приведена схема индукционного датчика.

Для осуществления предлагаемого способа необходимо произвести следующие операции.

1. Ha участке, удаленном от промышленных помех, производят калибровку измерительной аппаратуры, поочередно располагая систему датчиков вдоль магнитного меридиана, и производят необходимые измерения.

2. Производят разметку диагностируемого трубопровода, закрепляют трассу трубопровода на местности и определяют координаты закрепленных точек портативными навигаторами GPS.

3. Переносят измерительную аппаратуру на диагностируемый трубопровод. Включают измерительный комплекс и измеряют компоненты постоянного и переменного магнитного поля и разности компонент постоянного магнитного поля при перемещении системы датчиков вдоль проекции оси трубопровода на дневную поверхность. В каждый момент производятся измерения 36 сумм и 36 разностей постоянного магнитного поля и 6 компонент переменного магнитного поля.

4. При перемещении руководствуются автоматически подаваемыми речевыми командами по требуемому направлению движения оператора для выхода на проекцию оси трубопровода на дневной поверхности и на величину требуемого отступа.

На основе измерения 36 сумм и 36 разностей постоянного магнитного поля в результате обработки получают повороты и изгибы локальных участков трубопровода, зоны концентрации напряжений, области кластеров дефектов.

На основе аномалий этих параметров по стандартным статистическим характеристикам (превышение текущей дисперсии над среднеквадратичным отклонением) производят выявление дефектов трубопроводов. По количеству аномалий, выявленных при тензорной обработке записей, оценивают вклад поля дефекта и производят ранжирование выделенных дефектов по степени опасности. На основе сигналов от датчиков переменного магнитного поля после необходимых вычислений получают речевые команды направления поворотов оператора, величины и направления приближения оператора к положению проекции оси трубопровода на дневной поверхности.

Таким образом, достигается повышение точности, надежности и детальности решения задач бесконтактной диагностики и неразрушающей дефектоскопии подземных трубопроводов, улучшение идентификации и геометризации дефектов металла и изоляции.

Приемы вычислений параметров поля приведены ниже.

В правосторонней системе координат х, у, z тензор градиентов характеризуется матрицей |Hij|:

С некоторым приближением тензор |Hij| может быть представлен в виде суммы шести поверхностных тензоров на шести плоскостях: xz, yz, ху.

1. Используя приемы тензорного анализа для каждой из плоскостей куба для определения аномалий анизотропии трубопровода, возникающих из-за нарушений технологии изготовления труб, проводим вычисления главных осей и их средних значений.

Для плоскости 1-2-3-4 (фиг. 1) имеем среднюю величину максимального значения главной оси по 4-м точкам 1-2-3, 1-3-4, 1-2-4, 2-4-3.

, где = определяется из соотношения

Аналогичным образом определяются величины .

Для плоскости 1-2-5-6 имеем среднюю величину максимального значения главной оси максимальные величины 2 ср главной оси по 4-м точкам 1-2-5, 1-2-6, 2-6-5, 1-5-6.

, где определяется из соотношения

По величине отношения определяем параметр К ан, пропорциональный коэффициенту анизотропии. Аномалии этого параметра связаны с внутренними дефектами металла трубопровода.

2. Эффект «скручивания» происходит при сезонных изменениях положениях трубопровода при оттаивании и отсутствии компенсации растягивающих и сжимающих напряжений. Наиболее вероятен эффект скручивания в витых трубах.

В этом случае имеет место изменение положения главных осей плоскостей матриц, фиксируемых величинами углов ϕ. При скручивании вокруг оси У имеем положение главной оси, определяемое в плоскости 1-2-5-6 углом ϕ1 по соотношению

В плоскости 3-4-7-8 определяется положение главной оси углом ϕ2 по соотношению

Разность (ϕ1--ϕ2) определяет величину скручивания вокруг оси у. Аналогичным образом определяем скручивание вокруг осей X и Z.

3. Изгиб или искривление оси трубы происходит при сезонных воздействиях грунта при оттаивании в зонах вечной мерзлоты, а также в зонах коррозионного утонения металла трубопровода под действием внутреннего давления. Изгиб приводит к появлению подземных « арок пучения», опасных по раскрытию сварных швов и образованию аварий.

Изгиб трубопровода приводит к изменению величины градиентов и характеризуется ростом градиентов при растяжении и уменьшением градиентов при сжатии. Например, о величине изгиба по оси X можно судить по разности градиентов (d Н у 2-4 / dy - dHy 1-3 /dy) или (d Н у 6-8 / d у - d Н у 5-7 / d у). Аналогичным образом можно судить о изгибах (поворотах) вокруг осей У и Z.

4. По величинам градиентов вокруг горизонтальных и вертикальных осей судят о наличии дефектов. Например, градиенты вдоль горизонтальных осей оцениваются следующим образом:

где Δl - длина преобразователя; Hx1, Hx2 …… и Н y1, Ну2 …… - величины компонент поля в точках 1-8.

По величинам модулей также производится выявление и оценка дефектов и их кластеров.

Например, оценка модулей разностей для вертикальных преобразователей определяется из соотношений |M12-M34|, |M12-M56|, |M12-M78|, |M34-M18|, |M34-M56|, |M56-M78|, где

5. На основе сигналов датчиков переменного магнитного поля производится расчет глубины погружения трубопровода от поверхности земли (h), отступа оператора от проекции оси (X1).

Для вертикального положения трубки датчиков

h=Z1-hнижн. датчика (фиг. 2),

где

где

При расчетах L Z1Z2X1X2 - геометрические параметры (фиг. 2)

L - размер трубки датчиков (расстояние между верхним и нижним датчиками),

Z1 - расстояние между осью трубы и проекцией нижнего датчика на ось Z (м),

Z2 - расстояние между осью трубы и проекцией верхнего датчика на ось Z (м),

X1 - расстояние между осью трубы и проекцией нижнего датчика на ось X (м),

Х2 - расстояние между осью трубы и проекцией верхнего датчика на ось X (м).

В расчетах используется обозначения:

Hz нижн. - вертикальная компонента нижнего датчика,

Нх нижн. - горизонтальная поперечная компонента нижнего датчика,

Hz верх. - вертикальная компонента верхнего датчика,

Нх верх. - горизонтальная поперечная компонента верхнего датчика.

Для обнаружения аномальных локальных погружений трубопровода и связанных с ним зон концентрации напряжений используется продольная производная

d Z1/d y.

Для обнаружения локальных искривлений трубопровода и связанных с ним зон концентрации напряжений используется продольная производная d X1/d у.

Для обнаружения зон локального стекания тока катодной защиты Ikz в зонах нарушения изоляции и повышенного коррозионного износа используется продольная производная тока d Ikz/d у.

Способ может быть частично реализован на известных устройствах диагностики технического состояния подземных трубопроводов, например:

- Прибор типа ИКН Разработан и серийно изготавливается ООО "Энергодиагностика". Имеют сертификат Федерального агентства по техническому регулированию и метрологии RU.C.34003.A №22258,

- Прибор серии МБС (МБС-03, МБС-04). Название прибора " Скиф". Разработан и изготавливается ООО НТЦ "Транскор-К".

Эти устройства включают узел датчиков, полевой компьютер и блок сбора данных и управления (БСДУ), причем БСДУ состоит из плат АЦП, соединенных с ретранслирующими микросхемами LVDS, передающими каналами SPI, приемными микросхемами LVDS, соединенными с программируемой логической интегральной микросхемой ПЛИС, соединенной с последовательным интерфейсом передачи данных USB, дополнительно подключают к каждому из датчиков компенсационные обмотки, включенные для каждой из одноименных компонент датчиков последовательно и навстречу друг другу, измерительные обмотки каждой из одноименных компонент датчиков включают так, что на выходе получают сумму и разность этих компонент, трехкомпонентные датчики, наиболее приближенные к земле, снабжены тремя фиксаторами перегрузок, причем эти фиксаторы соединены с одной из плат АЦП, устройства сложения и вычитания также соединены с платами АЦП.

В конструкции устройства также используют наушники, подключенные к полевому компьютеру, который оснащен блоком выработки речевых команд.

При этом узел датчиков должен состоять из восьми трехкомпонентных датчиков постоянного магнитного поля (1-8) (фиг. 1), установленных на концах конструкции из немагнитного материала. Профили, из которых выполнены линейные элементы конструкции, ориентированы вдоль и поперек трех пространственных взаимно перпендикулярных осей и образуют пространственную фигуру в виде куба. На оси симметрии расположен вертикальный преобразователь индукции переменного магнитного поля, состоящий из двух трехкомпонентных датчиков переменного магнитного поля. Датчики в каждом из преобразователей постоянного магнитного поля настроены соосно, с минимальным дисбалансом, и их расположение позволяет измерять разности одноименных компонент поля между крайними точками преобразователей и крайними точками, а также измерять сумму одноименных компонент поля между крайними точками преобразователей.

В случае использования феррозондовых датчиков, работа устройства осуществляется следующим образом.

Феррозондовые датчики 1-8, практически примененные в предложении, являются датчиками активного типа и используют для своей работы ток возбуждения. Ток возбуждения дважды за период доводит ферромагнитные сердечники датчиков до насыщения, за счет чего изменяется потокосцепление намотанной на сердечник измерительной катушки с внешним магнитным полем. В измерительной катушке возникает переменное электрическое напряжение, частота которого в два раза больше частоты тока возбуждения, а амплитуда пропорциональна постоянной составляющей проекции вектора индукции внешнего магнитного поля на магнитную ось датчика. В компенсационных обмотках для каждой из одноименных компонент датчиков внешние помехи, в том числе флуктуации магнитного поля Земли, подавляются. Кроме того, исключаются искажения, связанные с нестабильностью частоты возбуждающего поля. Устройства определения разности одноименных компонент формируют сигналы, равные разности этих компонент, а устройства определения суммы этих компонент формируют сигналы, равные их суммам.

Устройства вычитания сигналов поля в крайних точках преобразователей формирует разность сигналов между точками 1-2, 1-3, 1-5, 8-4, 8-7 и 8-6.

Устройство сложения формируют сигналы, равные сумме этих компонент в точках 1-2, 1-3,1-5, 8-4, 8-7 и 8-6, т.е. в крайних точках преобразователей.

Сигналы от компенсационных обмоток подаются на АЦП. Сигналы суммы компонент поля и их разностей подаются на блок БСДУ, где с помощью 12 канальных плат АЦП преобразуются в цифровой код. Микросхемой LVDS по каналу связи (интерфейсу) SPI сигналы передаются на принимающую микросхему LVDS и затем на программируемую логическую микросхему ПЛИС. Микросхема ПЛИС формирует сигналы последовательного интерфейса передачи данных USB. Трехкомпонентный датчик, наиболее приближенный к Земле, снабжен тремя фиксаторами перегрузок, причем эти фиксаторы соединены с одной из плат БСДУ.

Достоинствами предлагаемого способа являются:

- возможность получать в результате обработки параметры локальных изгибов, поворотов, скручиваний и других искривлений труб, образующихся за счет нескомпенсированных механических напряжений и вызывающих появление дефектов и зон напряженно-деформированного состояния,

- возможность ослабить влияние на информативность измерений технических магнитных помех, вызванных магнитной технологической неоднородностью труб, а также повысить надежность и точность разделения полей дефектов и полей помех,

- возможность получать с более высокой точностью оценки модулей, градиентов модулей, их первых и вторых производных магнитного поля, положение в пространстве и величины главных осей тензоров градиентов, в том числе их относительных величин и на этой основе геометрические и магнитные характеристики дефектов стенок трубопровода.

1. Способ диагностики технического состояния подземного трубопровода, включающий измерение сумм и разностей компонент постоянного магнитного поля над трубопроводом при перемещении датчиков поля вдоль трубопровода, компенсацию влияния на результаты измерений постоянного магнитного поля Земли, математическую обработку измерения на основе составленной из сумм или разностей компонент матрицы градиентов и по полученным данным - идентификацию и ранжирование особенностей технического состояния трубопроводов, отличающийся тем, что:

- при измерениях используют не менее восьми трехкомпонентных датчиков постоянного магнитного поля и двух трехкомпонентных датчиков переменного магнитного поля, объединенных в узел датчиков, представляющий собой пространственную фигуру в виде куба, причем трехкомпонентные датчики постоянного магнитного поля расположены в вершинах куба, тогда как трехкомпонентные датчики переменного магнитного поля расположены по вертикальной оси симметрии куба - один на верхней его грани и один на нижней, все датчики соединены между собой креплением из немагнитного непроводящего материала,

- в процессе измерений фиксируют 36 сумм и 36 разностей одноименных компонент постоянного магнитного поля с помощью трехкомпонентных датчиков постоянного магнитного поля и 6 компонент переменного магнитного поля с помощью трехкомпонентных датчиков переменного магнитного поля,

- в процессе математической обработки 36 сумм и 36 разностей одноименных компонент постоянного магнитного поля вычисляют для шести плоскостей куба величины модулей и величины главных осей плоскостных тензоров градиентов, углы между главными осями градиентов в каждой плоскости, отклонения главных осей от направлений выбранной системы координат, взаимные повороты главных осей в параллельных плоскостях, а также повороты выбранных плоскостей, на основе этих данных получают параметры поворотов, скручивания и изгибов локальных участков трубопровода, зоны концентрации н