Способ изготовления таблеток ядерного топлива с использованием легирования

Иллюстрации

Показать всеИзобретение относится к способам изготовления керамического ядерного топлива с использованием легирования. Cпособ легирования порошков UO2, включающий дозирование в UO2 порошкового легирующего соединения (добавки), операцию приготовления порции смеси из UO2 с порошковым легирующим соединением, изготовление пресс-порошка, формование прессовок и их термообработку. В качестве легирующего соединения используются алюминий- или(и) кремнийсодержащее вещество с температурой плавления до 200°С, температуры плавления и испарения которого лежат ниже температуры его разложения. Изобретение позволяет повысить эффективность легирования и сократить время спекания таблеток. 1 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к способам изготовления керамического ядерного топлива (G21C 3/62) с использованием легирования. Способ обеспечивает эффективное воздействие на микроструктуру таблеток, улучшение качества топлива и снижение затрат на производство таблеток.

Легирование используется как способ улучшения свойств самой керамики либо для совершенствования процесса ее спекания. Конечно, не может быть подвергнуто сомнению наличие очень мощного воздействия малых количеств добавок на структуру и свойства керамики на основе UO2. Тем не менее, недостатком многих изобретений является то, что в них чисто эмпирически перечислены различные легирующие добавки, предлагаемые к введению в спекаемый материал в различной форме, в различном количестве и на разных стадиях переработки материала в таблетки. Многие добавки предлагается вводить в количествах, превышающих во много раз значения, указанные в ТУ на таблетки, что, конечно же, весьма ограничивает использование таких изобретений по назначению.

Наиболее ранним аналогичным известным изобретением, в котором описан способ изготовления топлива с использованием легирования, является патент US 4,430,276 от 1984 г. «Способ изготовления стабильных топливных таблеток», где идет речь о влиянии добавок различных химических элементов на плотность, размер зерна и пор урандиоксидной керамики.

Существенными признаками этого изобретения, определяющими его сущность, являются: 1. Применение способа для легирования порошков UO2 с высокой спекаемостью (на плотность не менее 97% от теоретической). 2. Введение водорастворимых добавок соединений: алюминия, кальция, магния, титана, циркония, ванадия, и ниобия. 3. Количество вводимых добавок (к урану) - от 0,05 до 1,7 мол.%, т.е. от 50÷70 ррм до ~1700÷6000 ррм. 4. Варианты введения растворов добавок в технологические урансодержащие растворы при переработке UF6 в порошок UO2: в воду на операции гидролиза UF6, в раствор UO2F2 либо в уранилнитратный раствор на операции осаждения полиуранатов аммония. Кроме того, в описании изобретения рассматриваются не вошедшие в формулу способы введения указанных количеств этих элементов (в виде растворов и порошков) в готовый порошок UO2 в процессе приготовления пресс-порошка. Введение легирующих добавок в форме растворов их солей предлагалось осуществлять для достижения более высокой однородности распределения добавок в легированном материале в сравнении с другими способами (например, когда один из компонентов твердый, или когда оба компонента - порошки). В отличающихся частных вариантах формулы указаны интервалы времени (1÷10 ч) и температур (1400÷4800°C) спекания. Заявленным техническим результатом этого изобретения являлась повышенная стабильность топлива, обусловленная увеличенным размером зерна и пор спеченной UO2.

Как следует из многочисленных, приведенных в описании, примеров осуществления изобретения, легирование указанными добавками может приводить как к снижению, так и к увеличению плотности спеченных таблеток. Предсказуемое действие добавок, выражающееся в снижении плотности спеченного материала до нормы и в увеличении размера зерна до 15÷35 мкм, наблюдалось только для порошков UO2 с высокой спекаемостью. Недостатки этого изобретения следующие. 1. Однородность распределения жидких добавок в растворах достигается ценой того, что легируется еще не изготовленный порошок, спекаемость которого нельзя измерить, чтобы принять решение о необходимости легирования. 2. Применение указанных добавок сугубо эмпирическое, т.к. авторы не анализируют химические свойства образующихся из них, в итоге, оксидов элементов, в частности, самое главное их свойство - растворимость этих оксидов в решетке UO2. Этим объясняется огромный разброс в необходимом для получения технического результата количестве вводимых добавок и неопределенность во времени и температуре спекания материала. 3. Количество вводимых добавок (минимум 50 ррм) очень велико и, как правило, превышает допустимое техническими условиями на таблетки. Это говорит о низкой эффективности применения легирующих добавок. 4. Введенные на химическом переделе добавки начинают проявлять свое действие при нагревании содержащего их материала до нескольких сотен градусов, т.е. уже при изготовлении UO2, в результате чего изменяются свойства последнего (обычно увеличивается удельная поверхность порошка).

Также известен «Способ изготовления таблетированного ядерного топлива» (патент RU 2275700 от 2004 г.), в котором описывается введение легирующей добавки в порошок UO2 и применение в качестве легирующей добавки порошка стеарата алюминия, являющегося также смазкой. Сущность этого изобретения, выраженная в формуле совокупностью существенных признаков состоит в подготовке пресс-порошка диоксида урана путем постадийного смешения с сухим связующим и с порошком оксида урана U3O8. Затем осуществляют прессование, термическое удаление связующего, спекание таблетированного топлива в газообразной восстановительной среде, мокрое шлифование, сушку и отбраковку бракованного таблетированного топлива. При этом в качестве сухого связующего используют до 0,4% к весу диоксида урана UO2 стеарата алюминия Al(С17Н35СОО)3 с зольностью 8,0÷9,5%, с содержанием металла 4,2÷5,0%, с содержанием влаги до 1,5%, с фракционным составом до 100 мкм, с содержанием свободных кислот до 7,0%, с насыпной плотностью до 0,20 г/см3. Технической задачей изобретения является «повышение производительности получения перспективного таблетированного топлива с увеличенным размером зерна, так и требуемой скоростью ползучести, обеспечивающего увеличение выхода годного, улучшение технических характеристик по доспекаемости…».

Недостатком этого изобретения является недостаточная однородность распределения легирующего элемента в UO2, необходимая для быстрого образования стабильной микроструктуры при спекании - она будет значительно хуже, чем в случае введения элемента в жидком виде в уранилнитратный раствор. Причина этого в том, что использованный в данном случае стеарат алюминия содержит (исходя из указанного химического состава) алюминий в форме оксида и гидроокиси (оксида в том числе - 2,2÷3,7%). Общее содержание алюминия в данном стеарате довольно велико, так что при введении стеарата в количестве 0,4% содержание алюминия в таблетках будет достигать ~200 ррм. Далее в процессе термообработки из таблеток будет удаляться органическая часть стеарата, а весь алюминий останется в материале. Вопреки утверждениям авторов, этот алюминий не может восстановиться водородом печи до металла и образовать жидкую фазу, а останется в форме оксида алюминия на поверхности частиц порошка UO2. При этом размер частиц UO2 (в описании не оговаривается) может достигать 1÷1,5 мм и, значит, внутри частиц (в сравнении с их поверхностью) содержание алюминия будет очень мало. Вследствие этого, при спекании, скорость усадки и роста зерна материала в различных точках будут различаться. Таким образом, эффективное легирование стеаратом алюминия указанного состава осуществить проблематично.

Наиболее близким к заявляемому решению по своей технической сущности и результатам является «Способ изготовления из UO2 топливных таблеток» (патент JPH02307094 (А) от 1990 г.), в котором описывается применение стеарата алюминия в качестве сухой смазки (вместо стеарата цинка). Сущностью этого изобретения, выраженной в совокупности существенных признаков, является: использование порошка стеарата (дистеарата) алюминия в качестве смазки и легирующего соединения, введение порошка стеарата алюминия в порошок UO2, перемешивание, формование из полученного пресс-порошка сырых таблеток, спекание таблеток с одновременным разложением стеарата до оксида алюминия. Оксид алюминия в процессе спекания «управляет размером зерна», в итоге, в UO2 формируется необходимая микроструктура. В качестве технических результатов названы следующие: увеличение прочности и плотности прессовок (эффекты от смазки), уменьшение времени спекания таблеток, увеличение среднего размера зерна в таблетках, уменьшение выхода газообразных продуктов деления при эксплуатации топлива вследствие увеличенного размера зерна (эффекты легирования).

В описании этого изобретения указывается на возможность использования для легирования ди- и тристеаратов алюминия и приведен пример легирования диоксида урана с применением порошка «гидроксида дистеарата алюминия». Такой способ легирования (порошок - в порошок), по замыслу, может являться альтернативой легированию раствором (раствор - в раствор). В этом изобретении приведен пример использования 200-кг шихтовки из UO2 с размером частиц менее 1,5 мм и очень мелкого дистеарата алюминия, аналогичного по размеру частиц стеарату цинка (98% всех частиц - менее 74 мкм). Дистеарат алюминия имел зольность около 19% мас. - больше, чем имеет моностеарат. Указанному значению зольности отвечает формула Al(ОН)2,3(C18H35O2)0,7, что соответствует содержанию в нем алюминия ~10% мас. Высокое содержание алюминия в примененном стеарате означает, что объем этого стеарата, а также его удельный объем (на единицу содержания алюминия), оказываются слишком малы, т.е. необходимо смешать 100 литров порошка UO2 с 1,2÷1,5 л стеарата. Это обстоятельство не способствует однородности распределения стеарата, вводимого в 200-кг шихтовку порошка UO2. Во-вторых, введение такого стеарата в количестве всего даже 0,2% мас. создает в UO2 концентрацию алюминия ~200 ррм (избыточную для легирования). Кроме того, данное легирующее соединение фактически представляет собой модифицированную стеарат-ионом гидроокись алюминия (что характерно для стеаратов алюминия технических сортов), которая при нагревании (на стадии удаления смазки) разлагается, т.е. плавление сопровождается разложением, с образованием оксида алюминия (твердая фаза). При этом оксид алюминия остается зафиксированным на поверхности частиц UO2. Поэтому в процессе удаления смазки не происходит перемещения алюминия внутрь частиц UO2 и, соответственно, - выравнивания его концентрации. Таким образом, недостатки этого стеарата - малый удельный объем, высокое содержание в нем алюминия, неспособность плавиться и испаряться без разложения, - ограничивают возможности предлагаемого способа и говорят о том, что выбор высокозольных стеаратов в качестве легирующих реагентов неудачен, и введение легирующего элемента по принципу «порошок - в порошок», в данном случае, не может быть полноценной заменой жидкостному легированию (раствор - в раствор).

Технической задачей заявляемого изобретения является повышение эффективности легирования, в результате чего происходит целенаправленное изменение структуры спекаемых таблеток, объективно проявляющееся в характеризующем показатели качества таблеток техническом результате. А именно: плотности в диапазоне 10,35÷10,70 г/см3, среднего размера зерна от 20 до 45 мкм, высокой (не более + 0,10 г/см3) термической стабильности. Дополнительным техническим результатом является сокращение (в 2÷3 раза) времени спекания таблеток, необходимого для образования стабильной микроструктуры, а также улучшение внешнего вида изделий.

Сущностью изобретения является усовершенствованный способ легирования порошков UO2, обеспечивающий высокую начальную однородность распределения легирующего элемента и включающий следующую совокупность существенных признаков: дозирование в порошок UO2 порошкового легирующего соединения, операцию приготовления порции пресс-порошка из UO2 с порошковым легирующим соединением, формование из пресс-порошка прессовок, термообработку прессовок, содержащих легирующее соединение. Способ отличается тем, что в качестве порошкового легирующего соединения используется неабразивное мелкодисперсное вещество определенного химического состава, с температурой плавления до 200°C, содержащее легирующий элемент и удаляющееся из материала в процессе термообработки. При этом температуры плавления Tпл и испарения Tисп легирующего соединения лежат ниже температуры его разложения Тразл.

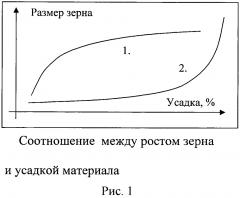

Важнейшей характеристикой любого спеченного поликристаллического материала, эксплуатирующегося при высоких температурах (к такому материалу относится ядерное топливо), является стабильность его плотности и геометрии. Наиболее технологичным и эффективным следует признать режим спекания, обеспечивающий очень быстрое уплотнение материала до плотности ~95% от теоретической, т.е. когда в материале происходит быстрое достижение равновесия с температурой. Это гарантирует образование, в итоге, наиболее термодинамически стабильной структуры. Напротив, медленная усадка материала, требующая длительного нагрева, дает в итоге изделия с повышенной доспекаемостью. Так как при спекании материала изначально открытая пористость имеет тенденцию переходить в закрытую, ограничивающую скорость дальнейшего уплотнения материала до плотности близкой к теоретической, сохранение открытой пористости на всех стадиях спекания (кроме завершающей) является логически обоснованным. Пористость сформованных прессовок UO2 при их плотности 45÷60% от теоретической может иметь величину 40÷55%. Естественно, вся она является открытой, т.е. межзеренной, и скорость усадки (скорость ее удаления) ограничена величиной межзеренной поверхности, которая определяется размером зерна. В идеале, рост плотности материала, обычно обусловленный стремлением системы к уменьшению площади поверхности, должен происходить за счет перемещения и поворота зерен относительно друг друга и образования, вследствие этого, более плотной укладки, вплоть до плотности близкой к теоретической. Практически же, в процессе спекания, прежде всего в точках соприкосновения зерен, всегда присутствует массоперенос с зерна на зерно, т.е. нормально к зеренной поверхности. Зерна срастаются между собой и в процессе усадки материала перемещаются как одно целое. Таким образом, становится ясно, как преждевременный рост зерна тормозит усадку (см. рисунок 1), что в итоге, практически всегда, приводит к развитию крупной пористости. Зная, что движущей силой роста зерна являются различия в энергии активации этого процесса у отдельных зерен, можно попытаться нивелировать это различие и ограничить поглощение одних зерен другими, чтобы усадка и рост зерна были сбалансированы. В технологии керамики эта проблема возникает при спекании чрезмерно активного материала (например, при излишне высокой удельной поверхности порошка) и частично решается ограничением скорости нагрева изделий. Однако, в большинстве случаев, получение практически беспористой мелкокристаллической керамики стало возможным благодаря использованию химических добавок.

Наличие на поверхности зерен UO2 инертного химического соединения тормозит их рост и переводит процесс спекания с траектории 1 на 2 (см. рисунок 1), т.е. к первоначальному превалированию усадки. В завершающей стадии спекания легирующий элемент оказывается сосредоточенным на сильно сократившейся межзеренной поверхности вместе с остальными примесями, что приводит к активации процесса роста зерна. При этом большая часть пор оказывается захваченной зернами и образует внутризеренную закрытую пористость. Средний размер зерна легированных таблеток составляет обычно 20÷35 мкм.

Наиболее известными химическими элементами, использующимися для легирования UO2, являются кремний и алюминий. Такие оксиды, как SiO2, Al2O3 и SnO2, совершенно нерастворимы в решетке UO2 и по этой причине могут располагаться только на межзеренной поверхности, проявляя поверхностную активность и ограничивая процессы массопереноса. Наибольшая эффективность легирования наблюдается при введении Si и Al в виде растворов (на химическом переделе), в результате чего обеспечивается крайне равномерное распределение оксидов этих элементов по поверхности зерен UO2. Опыт изготовления промышленных партий уран-эрбиевых таблеток показывает, что в этом случае данные добавки при содержании 10÷20 ррм проявляют свое действие уже на стадии изготовления порошков, т.е. удельная поверхность легированных порошков UO2 коррелирует с содержанием в них легирующего элемента (алюминия). Продолжительность спекания таблеток из легированных партий порошка (статистика за полгода) была сокращена в 1,6 раза.

Таким образом, высокая эффективность легирования может быть обеспечена равномерностью распределения легирующего соединения (ЛС) и может быть оценена сокращением времени спекания материала, средним размером зерна, а также величиной остаточного содержания легирующего элемента в топливе.

Заявляемый усовершенствованный способ легирования порошков на основе UO2, дающий в итоге необходимую однородность распределения ЛС в спекаемом материале, может быть альтернативой жидкостному легированию. Этот способ встроен в последовательность технологических операций благодаря логически последовательному использованию свойств ЛС. Каждая технологическая операция этого способа направлена на улучшение распределения этого соединения в урандиоксидном материале.

На этапе дозирования ЛС в порошок UO2 важно обеспечить однородность шихтовки, чтобы гарантировать в итоге одинаковое содержание ЛС во всех таблетках. Это условие легко выполняется, если объемы смешиваемых порошков различаются не более чем в ~10÷20 раз. Для этого выбранное ЛС должно быть мелкодисперсным и иметь большой удельный объем по вводимому легирующему элементу. То есть ЛС будет представлять собой порошок с возможно меньшей насыпной плотностью и низким содержанием легирующего элемента. Порошок UO2, используемый для изготовления легированной смеси, необходимо ограничивать по крупности частиц. Обычно предельный размер частиц UO2 ограничен на уровне 1,25÷1,5 мм. Фракция порошка мельче 71 мкм отсеивается либо посредством грануляции переводится в более крупную. Важно, что предлагаемый способ легирования во многом снимает ограничения на предельный размер частиц UO2, так как уже на этом этапе предполагает достижение однородности распределения ЛС за счет избыточного дозирования его в UO2. То есть в более грубый порошок дозируется больше ЛС, в мелкий - меньше.

Порошок UO2 может содержать спеченную подшихтованную закись-окись урана, оксиды редкоземельных выгорающих поглотителей и порообразователь. Эти добавки, как правило, гораздо мельче порошка UO2 и могут ухудшать качество распределения ЛС на стадии перемешивания.

На операции приготовления пресс-порошка, где происходит смазка UO2 порошком ЛС, осуществляется первоначальное легирование. ЛС за счет адгезивности своих частиц распределяется по поверхности частиц UO2. Это исключает сегрегацию смешиваемых порошков. Достигаемая при этом однородность смеси будет определяться гранулометрическим составом порошка UO2. Мелкая фракция UO2, как имеющая большую поверхность, будет содержать большее количество ЛС. На этой операции используется наличие у выбираемого ЛС такого свойства, как отсутствие абразивности, гарантирующее минимальный износ пресс-инструмента, что в комплексе с другим свойством – дисперсностью - позволяет использовать ЛС в качестве эффективной сухой смазки.

На операции формования прессовок все компоненты шихты под действием давления приводятся в тесный контакт. За счет увеличения поверхности соприкосновения в материале происходит дополнительное выравнивание концентрации ЛС. На этом этапе содержание ЛС во всех прессовках практически одинаково, однако в пределах одной прессовки будут локальные отклонения от его среднего содержания, т.к., например, частицы наиболее крупной фракции порошка UO2 практически не содержат внутри ЛС. На этой операции ЛС функционирует только как сухая смазка.

На операции спекания таблеток прессовки подвергаются термообработке. На первоначальном этапе нагрева используется такое существенное отличие ЛС, как способность плавиться без разложения, в данном случае - без образования твердой фазы. Температура плавления Тпл ЛС лежит не выше 100÷200°C и отличается от температуры испарения Тисп на несколько десятков градусов. При нагревании ЛС проникает с поверхности внутрь частиц UO2, т.е. происходит выравнивание концентрации ЛС в частицах материала. Условием диффузии достаточного количества ЛС внутрь наиболее крупных частиц UO2 является избыточное дозирование ЛС в порошок. Кроме того, благодаря способности плавиться ЛС может быть использовано как порообразователь. В этом случае ЛС может иметь меньшую дисперсность и иметь частицы размером до 100 мкм.

В ходе дальнейшего нагрева таблеток наблюдается продолжение процесса распределения ЛС в материале таблеток. Тут используется еще одно существенное отличие ЛС - способность испаряться без разложения в атмосфере печи, т.е. летучесть. Высокая летучесть ЛС обусловлена тем, что оно не является продуктом гидролиза (или частичного гидролиза), т.е. оно практически не содержит связей Ме-ОН. Использование этой способности начинается еще на этапе дозирования ЛС и позволяет реализовать весьма высокую однородность распределения ЛС, сравнимую с таковой для жидкостного легирования. Это достигается дозированием в урандиоксидный материал большого избыточного количества ЛС, благодаря чему операция перемешивания существенно упрощается, а наличие непромешанных объемов исключается. В том случае, если ЛС одновременно служит смазкой для порошка UO2, ее содержание ограничивается необходимым для этой функции количеством. Количество вводимого легирующего элемента при этом может достигать сотен ррм, однако при нагреве большая часть его будет удаляться в атмосферу печи.

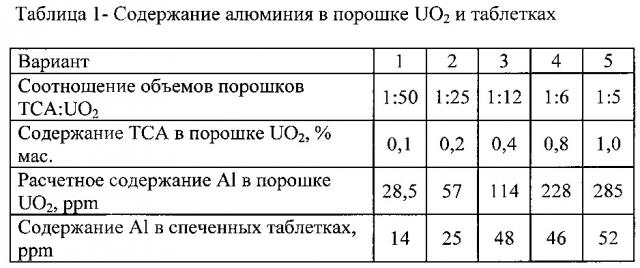

Для легирования UO2 наиболее удобно использовать соединения кремния или алюминия, плавящиеся при температурах до ~200°C и затем испаряющиеся практически без разложения. Это могут быть кремнийорганические соединения выбранные, например, из замещенных тетраалкиларилсиланов, или алюминиевые соли высших жирных кислот с длиной углеводородной цепи С16÷С22 и их производные. При увеличении доли углеводородных радикалов, доля металла в соединении снижается. Меньшая доля легирующего металла соответствует большему количеству ЛС в смеси с UO2. Например, бегенат алюминия Al(C22H43O2)3 содержит алюминия 2,6% мас. Для легирования (как менее экзотическое и более дешевое соединение) использовали тристеарат алюминия (ТСА) Al(C18H35O2)3. В промышленном масштабе выпускаются десятки марок ТСА по CAS 637-12-7, получаемых осаждением либо растворением какой-либо формы гидроокиси алюминия в стеариновой кислоте. Практически все они имеют высокую зольность (8÷19%), т.е. содержат большое количество окиси и гидроокиси алюминия, и потому малопригодны для легирования. Чистый тристеарат алюминия содержит по стехиометрии 3,1% мас. металла, имеет температуру плавления Тпл ~120°C и испаряется в печи при температурах Тисп<Тразл, благодаря чему избыток его удаляется из материала. ТСА, близкий к стехиометрическому составу Al(OH)0÷0,1(C18H35O2)3,0÷2.9, т.е. практически не содержащий свободной гидроокиси алюминия, изготавливали обменным осаждением из растворов солей. Для подавления гидролиза ТСА использовали этиловый спирт. Полученный выход ТСА ~98% от расчетного. Готовый порошкообразный ТСА имел: влажность <0,1%, насыпную плотность 0,12 г/см3, зольность ~3,6%, крупность частиц <80 мкм. Летучесть изготовленного ТСА оценивали экспериментально. В порошок UO2 дозировали расчетное количество ТСА, перемешивали 20 мин. Затем формовали на прессе сырые таблетки. Таблетки спекали в водородной печи при 1750°C. Результаты по содержанию алюминия в таблетках для различного вводимого количества ТСА в UO2 приведены в таблице 1.

Сравнительный анализ этих данных говорит о высокой летучести алюминия, скоординированного с тремя стеарат-ионами. Потери алюминия растут с увеличением его содержания в UO2. В спекаемом материале, на поверхности зерен UO2, эффективно адсорбируется не более ~50 ppm алюминия, введенного в виде ТСА, остальное количество испаряется в водородной атмосфере печи. Таким образом, при легировании есть возможность вводить до 1,0% мас. тристеарата алюминия, обеспечивая тем самым необходимую однородность его распределения в UO2. С другой стороны, для использования ТСА в качестве смазки достаточным количеством будет 0,15÷0,25% мас.

Пример осуществления

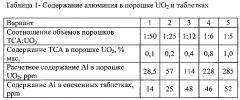

Изготавливали таблетки UO2, используя усовершенствованный способ легирования ТСА. В порошок UO2 дозировали 0,2% мас. ТСА. Порошки перемешивали 10 минут, добавляли расчетное количество порообразователя (АДКА) и перемешивали еще 10 минут. Сырые таблетки формовали на плотность 5,85÷5,95 г/см3. Спекали в водородной печи при 1750°C. При этом продолжительность спекания таблеток установили ~ в 3,3 раза меньшей (против штатного периода в 1 час). Результаты измерения плотности и термической стабильности спеченных таблеток для различного, вводимого в UO2, количества порообразователя, приведены в таблице 2.

Из данных, приведенных в таблице 2, следует, что таблетки, несмотря на сокращенное более чем в 3 раза время спекания, имеют термическую стабильность, значительно ниже установленных предельных значений 0,14÷0,15 г/см3. В исследованном диапазоне плотности 10,33÷10,67 г/см3 зависимости термической стабильности от плотности таблеток не наблюдается. Микроструктура легированных таблеток плотностью 10,43 г/см3 приведена на рисунке 2.

Увеличенный средний размер зерна (25÷35 мкм) характерен для легированной керамики. Особенностью этих легированных таблеток является наличие на их поверхности мелкозернистого (6÷9 мкм) слоя толщиной 0,2÷0,3 мм. Повышенная прочность поверхностного слоя таблеток способствует уменьшению брака по внешнему виду в спеченной продукции.

1. Способ изготовления таблеток ядерного топлива с использованием легирования, включающий дозирование в порошок UO2 порошкового легирующего соединения, приготовление порции пресс-порошка из UO2 с порошковым легирующим соединением, формование из пресс-порошка прессовок, термообработку прессовок, отличающийся тем, что в качестве легирующего соединения используется алюминий- или(и) кремнийсодержащее вещество с температурой плавления до 200°C, температуры плавления Тпл и испарения Тисп которого лежат ниже температуры его разложения Тразл.

2. Способ по п. 1, отличающийся тем, что в качестве легирующего соединения используется тристеарат алюминия (СAS 637-12-7), имеющий зольность не более 5%.