Дезинтегратор

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с жестко закрепленными на них рядами ударных элементов 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. Диски 4 и 5 расположены вертикально. Осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов 2, жестко соединенных с дисками 4 и 5. На выходе из каждого шнекового вала 2 под одинаковым углом к горизонтальной оси вращения дисков 4 и 5 установлены разбрасывающие патрубки 8 и 9. Оси разбрасывающих патрубков 8 и 9 пересекаются в точках, находящихся на расстоянии не менее 2 dmax от ударных элементов 6 первого внутреннего ряда, где dmax - максимальный размер измельчаемых частиц. В дезинтеграторе обеспечивается повышение эффективности процесса измельчения и производительности по готовому классу измельчаемого материала за счет соударения частиц материала, выходящих из разбрасывающих патрубков, в пересекающихся потоках перед ударными элементами первого внутреннего ряда. 2 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, 1990), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В02С 13/22, 1979), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Недостатками известных конструкций является недостаточная эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением (авторское свидетельство СССР на изобретение №1694211, В02С 13/22, 1989) к предлагаемому является дезинтегратор, содержащий корпус, в котором соосно размещены диски, содержащие ударные элементы, установленные по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием соударений частиц материала между собой до попадания их на первый внутренний ряд ударных элементов.

Изобретение направлено на повышение эффективности процесса измельчения за счет дополнительных соударений частиц материала в пересекающихся потоках, выходящих из разбрасывающих патрубков перед ударными элементами первого внутреннего ряда.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. В предложенном решении диски расположены вертикально. Осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками. На выходе из каждого шнекового вала под одинаковым углом к горизонтальной оси вращения дисков установлены разбрасывающие патрубки. Оси разбрасывающих патрубков пересекаются в точках, находящихся на расстоянии не менее 2dmax от ударных элементов первого внутреннего ряда, где dmax - максимальный размер измельчаемых частиц.

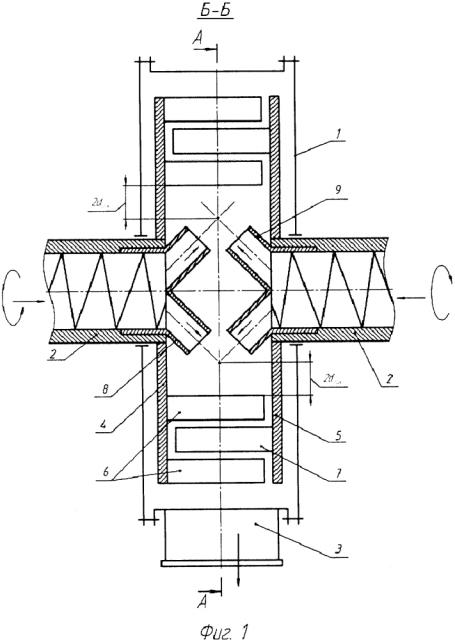

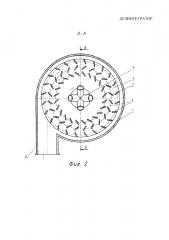

Сущность изобретения поясняется графическими материалами, где на фиг. 1 - продольное сечение камеры помола (разрез Б-Б на фиг. 2), фиг. 2 -поперечное сечение камеры помола (разрез А-А на фиг. 1).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством, выполненным в виде двух полых горизонтальных шнековых валов 2, расположенных соосно друг с другом, и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе размещены с возможностью встречного вращения вертикальные диски 4 и 5 с жестко закрепленными на них рядами ударных элементов соответственно 6 и 7. Каждый из ударных элементов 6 диска 4 расположен между рядами ударных элементов 7 диска 5, образуя с внутренней поверхностью корпуса 1 камеру помола. Все ударные элементы 6 и 7 расположены по концентрическим окружностям.

Каждый из двух полых горизонтальных шнековых валов 2 жестко соединен, например, сваркой с вертикальным диском 4 и 5 соответственно. На выходе из полых горизонтальных шнековых валов 2 под одинаковым углом к горизонтальной оси вращения вертикальных дисков 4 и 5 установлены разбрасывающие патрубки 8 и 9 соответственно. Оси разбрасывающих патрубков 8, соединенных с вертикальным диском 4, пересекаются с осями разбрасывающих патрубков 9, соединенных с вертикальным диском 5 в точках, находящихся на расстоянии не менее 2dmax от ударных элементов 6 первого внутреннего ряда, где dmax - максимальный размер измельчаемых частиц.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк, влажностью до 4% с помощью двух полых горизонтальных шнековых валов 2 направляется в разбрасывающие патрубки 8 и 9. Так как находящиеся в одной плоскости оси разбрасывающих патрубков 8 и 9, соединенных соответственно вертикальными дисками 4 и 5, пересекаются в точках, находящихся между внешними кромками разбрасывающих патрубков 8 и 9 и ударными элементами 6 первого внутреннего ряда, измельчаемый материал, вылетая из разбрасывающих патрубков 8 и 9, соединенных с вертикальными дисками 4 и 5, предварительно измельчается в пересекающихся потоках, после чего за счет центробежной силы направляется на первый внутренний ряд ударных элементов 6, где происходит частичное измельчение. Пройдя первый внутренний ряд ударных элементов 6, материал попадает на последующие ряды 7, где подвергается интенсивным ударным и истирающим нагрузкам. Готовый продукт выводится из дезинтегратора через тангенциальное разгрузочное устройство 3 в корпусе 1.

Если оси разбрасывающих патрубков 8 и 9 пересекаются в точках, находящихся менее 2dmax от ударных элементов первого внутреннего ряда, не будет обеспечиваться самоизмельчение частиц материала в пересекающихся потоках до достижения ударных элементов, что значительно снижает эффективность измельчения.

Применение дезинтегратора с загрузочным устройством в виде двух полых горизонтальных шнековых валов, на выходе из которых под одинаковым углом к горизонтальной оси вращения вертикальных дисков установлены разбрасывающие патрубки, позволяет значительно повысить эффективность процесса измельчения и увеличить производительность по готовому классу измельчаемого материала за счет дополнительных соударений частиц материала в пересекающихся потоках, выходящих из разбрасывающих патрубков перед ударными элементами первого внутреннего ряда.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что диски расположены вертикально, а осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками, на выходе из каждого шнекового вала под одинаковым углом к горизонтальной оси вращения дисков установлены разбрасывающие патрубки, оси которых пересекаются в точках, находящихся на расстоянии не менее 2dmax от ударных элементов первого внутреннего ряда, где dmax - максимальный размер измельчаемых частиц.