Способ термостабилизации электронной аппаратуры

Иллюстрации

Показать всеИзобретение относится к электронике и может быть использовано для обеспечения требуемых тепловых режимов элементов радиоэлектронной аппаратуры, в частности электронных плат. Способ термостабилизации электронной аппаратуры, основанный на пропускании предварительно охлажденного или нагретого теплоносителя через микроканальный теплообменник, установленный на электронной аппаратуре, заключается в том, что теплоноситель предварительно нагревают или охлаждают блоком термостабилизации на основе термоэлектрических модулей, затем его приводят в состояние циркуляции в едином гидравлическом контуре с микроканальным теплообменником. Техническим результатом является повышение эффективности теплообмена, уменьшение массы и габаритов и значительная экономия электроэнергии на работу агрегатов системы. 3 ил.

Реферат

Изобретение относится к электронике и может быть использовано для обеспечения требуемых тепловых режимов элементов радиоэлектронной аппаратуры, в частности электронных плат.

Известен способ и система теплообмена (см. патент №2515308, кл. C10J 3/10, опубл. 10.05.2014), основанный на смешивании с добавками и/или катализаторами биомассы, которая сжимается компрессирующим устройством 1 и подается в реакторную систему 2, которая включает в себя нагревательную секцию 3 с первым теплообменником 6, реакционную секцию 4 и охлаждающую секцию 5 со вторым теплообменником 12. Теплоноситель, в качестве которого используется расплавленная соль, циркулирует между первым теплообменником 6 и вторым теплообменником 12. Теплообменники 6 и 12 соединены с циркуляционной системой теплоносителя, которая также включает первый резервуар с солью 13, в котором поддерживается температура, близкая к максимальной рабочей температуре расплавленной соли, и второй резервуар с солью 14 с температурой, близкой к температуре плавления расплавленной соли.

Недостатком указанного способа является невозможность подогрева системы в случае понижения температуры ниже допустимой, значительная сложность в регулировании расхода теплоносителя.

Известна система терморегулирования связного спутника (см. патент №2158703, кл. B64G 1/50, опубл. 10.11.2000), содержащая теплообменники приборов, компенсатор, электронасосный агрегат и жидкостный контур с регулятором расхода и распределителем. Последний имеет один вход и два выхода. Второй выход распределителя соединен байпасом с выходом радиатора-холодильника системы. Параметры линии от первого выхода распределителя до точки соединения с байпасом удовлетворяют специальному условию. Через гидроразъемы к системе перед испытаниями спутника подключается жидкостный тракт охлаждения ретранслятора. До этого подключения гидроразъемы состыкованы друг с другом через кольцевую перегородку со специально выбираемым числом отверстий. Установленные в жидкостном контуре элементы предпочтительно квалифицированы в ходе прошлых разработок системы. Изобретение направлено на повышение надежности и ресурса системы при работе на орбите, а также на снижение ее массы и стоимости изготовления.

Недостатком указанной системы является невозможность подогрева системы в случае понижения температуры ниже допустимой, сложность в регулировке потока теплоносителя.

Наиболее близким из известных технических решений является способ и система терморегулирования космического аппарата (см. патент №2237600, кл. B64G 1/50, опубл. 10.10.2004 - прототип), содержащая замкнутый циркуляционный контур с жидким теплоносителем. Контур включает в себя соединенные между собой с помощью гидроразъемов жидкостный подконтур модуля служебных систем аппарата. В жидкостном тракте подконтура модуля служебных систем аппарата установлены:

- радиатор;

- жидкостный тракт для отвода тепла от приборов;

- компенсатор объема;

- электронасосный агрегат;

- регулятор расхода теплоносителя;

- жидкостный подконтур модуля полезной нагрузки аппарата, жидкостный тракт которого проходит через термостатируемые панели (на их наружных поверхностях установлены тепловыделяющие приборы, покрытые теплоизоляцией).

Термостатируемые панели выполнены в виде сотовых панелей с встроенными в них жидкостными трактами. На них перпендикулярно установлены три панели: две боковые панели, в параллельных плоскостях, перпендикулярных к поперечной оси аппарата, параллельной в условиях геостационарного орбитального функционирования оси вращения Земли, и не менее одной центральной панели между этими боковыми панелями, установленной перпендикулярно им.

При этом жидкостный тракт модуля полезной нагрузки в сотовых панелях выполнен из трубопроводов с полками на участках контакта их с внутренними поверхностями обшивок в зонах расположения на их наружных поверхностях тепловыделяющих приборов. Со стороны полок приклеены к внутренней поверхности внутренней обшивки панели, а на незадействованной стороне полок приклеен электрообогреватель, включающийся в работу, например, когда приборы не работают (наружные поверхности наружных обшивок боковых панелей предназначены для использования в качестве излучающей поверхности, и на них приклеено оптическое покрытие, и на них приборы не устанавливаются, в связи с чем к наружным обшивкам боковых панелей трубопроводы не подведены).

Малотеплонагруженные приборы установлены на боковых панелях. Теплонагруженные приборы с относительно низкой максимально допустимой рабочей температурой расположены на базовой панели. Теплонагруженные приборы с относительно высокой максимально допустимой рабочей температурой установлены на центральной панели, что обеспечивает поступление теплоносителя в радиатор с максимально возможной температурой. Минимально возможные толщины стенок и полок трубопроводов равны 1,2 мм и 1,5 мм соответственно, минимально возможная ширина полок равна 30 мм. В боковых и базовой панелях трубопроводы имеют одну полку, а в центральной - две полки. Оптимальные внутренние диаметры трубопроводов и типы соединения жидкостных трактов: в боковых панелях допускается параллельное соединение жидкостных трактов с внутренним диаметром трубопроводов, равным 12 мм, а в остальных панелях - последовательное соединение жидкостных трактов с внутренним диаметром, равным 16 мм.

Способ терморегулирования при орбитальном функционировании осуществляется следующим образом.

Циркуляцию жидкого теплоносителя в жидкостных трактах системы терморегулирования по замкнутому контуру осуществляет электронасосный агрегат.

Избыточное тепло от работающих приборов, расположенных на панелях, непосредственно (практически полностью) воспринимается теплоносителем, движущимся в жидкостном тракте, расположенном под каждым тепловыделяющим прибором.

В процессе движения теплоносителя в жидкостном тракте радиатора происходит отвод основного количества избыточного тепла излучением в космическое пространство; а меньшая часть избыточного тепла отводится излучением в космическое пространство с наружных поверхностей боковых панелей.

Во всех условиях требуемое рабочее давление теплоносителя в жидкостном тракте системы терморегулирования поддерживается с помощью компенсатора объема, жидкостная полость которого сообщена с жидкостным трактом вблизи входа в электронасосный агрегат.

Недостатком указанного способа является значительная сложность в регулировании нагрева и охлаждения теплоносителя.

Недостатком данного устройства является наличие дополнительного подогревателя теплоносителя, что значительно увеличивает массу и расход электроэнергии.

Задачей изобретения является повышение эффективности теплообмена, уменьшение массы и габаритов и значительная экономия электроэнергии на работу агрегатов системы.

Поставленная задача достигается тем, что в известном способе термостабилизации электронной аппаратуры, основанном на пропускании предварительно охлажденного или нагретого теплоносителя через микроканальный теплообменник, установленный на электронной аппаратуре, согласно изобретению теплоноситель предварительно нагревают или охлаждают блоком термостабилизации на основе термоэлектрических модулей, затем его приводят в состояние циркуляции в едином гидравлическом контуре с микроканальным теплообменником.

Данный способ реализуется в устройстве термостабилизации электронной аппаратуры, содержащем микроканальный теплообменник, радиатор с вентиляторами, насос, расширительный бак, клапан, систему мониторинга и управления, трубопроводы, которое согласно изобретению снабжено блоком термостабилизации на основе термоэлектрических модулей с системой охлаждения и нагрева термоэлектрических модулей.

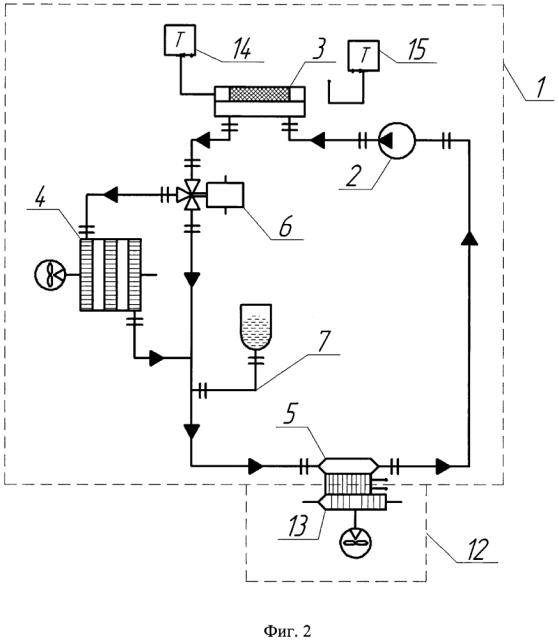

Сущность изобретения поясняется фиг. 1-3.

На фиг. 1 изображена пневмогидравлическая схема системы термостабилизации электронной аппаратуры, состоящая из пневмогидравлического контура охлаждения или нагрева электронной аппаратуры и пневмогидравлического контура охлаждения или нагрева термоэлектрических модулей, на фиг. 2 изображена пневмогидравлическая схема системы термостабилизации электронной аппаратуры, состоящая из пневмогидравлического контура охлаждения или нагрева электронной аппаратуры и контура воздушного охлаждения или нагрева термоэлектрических модулей, на фиг. 3 изображена принципиальная блок-схема мониторинга и управления гибридной системой термостабилизации.

В состав установки входят:

1 - пневмогидравлический контур охлаждения или нагрева электронной аппаратуры;

2 - насос;

3 - микроканальный теплообменник;

4 - радиатор с вентиляторами;

5 - блок термостабилизации на основе термоэлектрических модулей;

6 - клапан;

7 - расширительный бак;

8 - пневмогидравлический контур охлаждения или нагрева термоэлектрических модулей;

9 - насос;

10 - радиатор с вентиляторами;

11 - расширительный бак;

12 - контур воздушного охлаждения или нагрева термоэлектрических модулей;

13 - воздушный теплообменный аппарат (куллер);

14 - датчик температуры электронного модуля;

15 - датчик температуры окружающей среды;

16 - блок ввода и вывода параметров;

17 - блок системы мониторинга и управления.

Конструктивно устройство для термостабилизации электронной аппаратуры содержит пневмогидравлический контур 1 охлаждения или нагрева электронной аппаратуры. Контур 1 состоит из насоса 2, микроканального теплообменника 3, радиатора 4 с вентиляторами, блока термостабилизации 5 на основе термоэлектрических модулей, клапана 6, расширительного бака 7, трубопроводов. Для наиболее эффективной работы блока термостабилизации 5 дополнительно к контуру 1 применяется отдельный пневмогидравлический контур 8 (фиг. 1) жидкостного охлаждения или нагрева термоэлектрических модулей. Контур 8 состоит из насоса 9, теплообменного аппарата блока термостабилизации 5 на основе термоэлектрических модулей, радиатора 10 с вентиляторами, расширительного бака 11, трубопроводов. Для наиболее эффективной работы блока термостабилизации 5 дополнительно к контуру 1 применяется отдельный контур 12 (фиг. 2) воздушного охлаждения или нагрева термоэлектрических модулей. Контур 12 состоит из куллера 13, который представляет собой воздушный ребристый теплообменный аппарат с вентиляторами. В устройстве для термостабилизации электронной аппаратуры совместно с контуром 1 применяется только контур 8 или только контур 12. Расширительные баки 7, 11 служат для заправки системы теплоносителем и компенсации его расширения в процессе работы. Для определения параметров системы предусмотрен датчик температуры электронного модуля 14 и датчик температуры окружающей среды 15. Заштрихованными стрелками обозначено направление теплоносителя (жидкости). Система мониторинга и управления содержит блок ввода и вывода параметров 16, систему мониторинга и управления 17.

Перед началом работы системы выполняются следующие подготовительные действия:

1) Заправляется теплоносителем контур 1 через расширительный бак 7.

2) Вытесняются остатки газа в контуре 1.

3) Проверяется герметичность контура 1.

4) В случае применения жидкостного охлаждения и нагрева термоэлектрических модулей 5 заправляется теплоносителем контур 8 через расширительный бак 11.

5) Вытесняются остатки газа в контуре 8.

6) Проверяется герметичность контура 8.

7) Задаются необходимые значения регулируемых параметров для системы мониторинга и управления 17 с помощью блока ввода и вывода параметров 16.

8) Выполняется проверка функционирования всех агрегатов системы и датчиков температуры.

Работа системы термостабилизации осуществляется следующим образом. Теплоноситель контура 1 насосом 2 подается в микроканальный теплообменник 3, после теплообмена в микроканальном теплообменнике 3, который установлен на электронной аппаратуре, теплоноситель поступает в радиатор 4. Затем теплоноситель поступает в блок термостабилизации 5 на основе термоэлектрических модулей, далее теплоноситель поступает в насос 2. Теплоноситель контура 8 насосом 9 подается в блок термостабилизации 5 на основе термоэлектрических модулей, после этого теплоноситель поступает в радиатор 10 и затем в насос 9. В случае если для охлаждения или нагрева термоэлектрических модулей применяется контур 12 воздушного охлаждения или нагрева термоэлектрических модулей, то включаются вентиляторы охлаждения куллера 13.

Интенсивность теплообмена в радиаторе 10 контура 8 изменяется вентиляторами. Для экономии электроэнергии частота вращения вентиляторов радиатора 11 регулируется командами, поступающими от блока системы мониторинга и управления 17. Насос 9 регулирует расход теплоносителя за счет изменения частоты вращения ротора командами, поступающими от блока системы мониторинга и управления 17, что также экономит электроэнергию. Для изменения интенсивности теплообмена в контуре 12, а также экономии электроэнергии частота вращения вентиляторов куллера 13 регулируется командами, поступающими от блока системы мониторинга и управления 17.

Для определения параметров системы предусмотрены два датчика температуры 14, 15. Согласно параметрам, полученным с датчиков температуры и данным с блока ввода и вывода параметров 16, система мониторинга и управления 17 подает сигнал на управление (фиг. 3):

- насосом 2 (включение/выключение, увеличение/уменьшение оборотов);

- блоком термостабилизации 5 на основе термоэлектрических модулей (включение/выключение, увеличение/уменьшение мощности, изменение полярности);

- вентиляторами радиатора 4 (включение/выключение, увеличение/уменьшение оборотов);

- клапаном 6 (изменение направления движения теплоносителя);

- насосом 9 контура 8 (включение/выключение, увеличение/уменьшение оборотов);

- вентиляторами радиатора 10 (включение/выключение, увеличение/уменьшение оборотов);

- вентиляторами куллера 13 контура 12 (включение/выключение, увеличение/уменьшение оборотов).

Проводя анализ информации, полученной с датчиков температуры 14, 15, и сравнение с параметрами регулирования, заданными через блок ввода и вывода параметров 16, система мониторинга и управления 17 подает команды на снижение или повышение интенсивности теплообмена в микроканальном теплообменнике 3. Система мониторинга и управления может осуществлять регулирование как одного, так и всех параметров одновременно.

Система мониторинга и управления (фиг. 3) в случае необходимости (анализируя данные с датчиков температуры) подает команды:

- на изменение полярности блоком термостабилизации на основе термоэлектрических модулей, что позволяет производить подогрев электронного модуля;

- переключения клапана 6 на линию в обход радиатора 4 и выключение вентилятора, что позволяет уменьшить теплообмен теплоносителя с окружающей средой.

Все данные, полученные в процессе работы системы, выводятся на блок 16 ввода и вывода параметров для их контроля.

Преимуществом приведенной схемы является способность регулировать мощность элементов системы, поддерживая постоянную температуру на электронном модуле (анализируя данные с датчиков температуры), тем самым осуществлять более экономичную работу.

Таким образом, реализация изобретения приводит к повышению эффективности теплообмена, уменьшению массы и габаритов и значительной экономии электроэнергии на работу агрегатов системы.

Способ термостабилизации электронной аппаратуры основанный на пропускании предварительно охлажденного или нагретого теплоносителя через микроканальный теплообменник, установленный на электронной аппаратуре, отличающийся тем, что теплоноситель предварительно нагревают или охлаждают блоком термостабилизации на основе термоэлектрических модулей, затем его приводят в состояние циркуляции в едином гидравлическом контуре с микроканальным теплообменником.