Устройство для локального нанесения металлических покрытий электролитическим методом

Иллюстрации

Показать всеУстройство относится к области гальванотехники и может быть использовано в электронном и термоэлектрическом приборостроении. Устройство содержит корпус, источник постоянного тока, кожух с закрепленным в нем анодом и электролизную ванну. Корпус разделен на две изолированные части - нижнюю и верхнюю, при этом нижняя часть снабжена крышкой с прокладкой и двумя отверстиями на боковой стенке корпуса для ввода и вывода теплоносителя, на дне верхней части корпуса расположен образец, на который установлена разборная электролизная ванна со съемным дном, при этом дно ванны соединяется с образцом через эластичную прокладку. В дне ванны и прокладке выполнены отверстия, конгруэнтные участку на образце, на который локально наносят металл. В разборную ванну погружена мешалка, вал которой вставлен в кожух, при этом ванна имеет кольцевой выступ на внешней стенке и зафиксирована прижимной гайкой для придания герметичности соединению дна ванны с пластиной, при этом внутренний диаметр прижимной гайки соответствует диаметру верхней части ванны, а резьба на внешней стороне прижимной гайки соответствует резьбе на внутренней стороне верхней части корпуса. Верхняя часть корпуса снабжена двумя отверстиями, расположенными на боковой стенке корпуса - отверстием для ввода газа и отверстием для подвода тока к образцу, являющемуся катодом. Технический результат заключается в создании надежного, компактного, герметичного устройства, обеспечивающего возможность нанесения локальных металлических покрытий на отдельные участки стороны или грани плоских образцов, в том числе имеющих малую толщину или хрупких. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области электронного и термоэлектрического приборостроения, в частности к устройству для локального нанесения металлических покрытий. Изобретение может быть использовано для электролитического нанесения металлических покрытий на поверхности образцов из материалов, используемых в электронном и термоэлектрическом приборостроении, включая полупроводниковые пластины на основе кремния.

Известно устройство для нанесения металлических покрытий на пластины из термоэлектрических материалов электрохимическим методом в электролизной ванне (RU 2293399, H01L 35/34, 10.02.2007).

Его недостатком является невозможность локального нанесения металла на участок поверхности.

Наиболее близким по технической сущности и достигаемому результату является устройство (RU 2402644, C25D 17/02, 27.10.2010). Это устройство содержит источник постоянного тока, заполненную электролитом электролизную ванну с выполненным в ее стенке окном, перекрытым эластичной вставкой для герметичного крепления покрываемых с отдельной стороны образцов, крышки с закрепленной в ней металлической пластиной - анодом, а также катодом, в качестве которого служит покрываемый образец, который размещен в конгруэнтной его форме сквозной прорези, выполненной в эластичной вставке, герметично перекрывающей с внешней стороны окно ванны и закрепленной с использованием рамки с крепежными элементами, плотно прижимающей за пределами окна эластичную вставку к стенке ванны, полностью перекрывая его, при этом рамка снабжена отверстиями для пропуска крепежных элементов, причем количество прорезей в эластичной вставке соответствует количеству покрываемых образцов, при этом в теле эластичной вставки размещен, по меньшей мере, один, а предпочтительно несколько токоподводов от источника постоянного тока с выведением концевой части каждого токоподвода в зоне прорези наружу с выходом на внешнюю поверхность эластичной вставки и обеспечением электрического контакта с каждым образцом в зоне прорези и передачей ему катодного электрического потенциала.

Недостатком этого устройства является невозможность нанесения металлического покрытия на отдельный участок поверхности образца, а только на всю сторону или грань образца целиком. Кроме того, локальная металлизация таким способом тонких пластин из хрупкого материала, например кремниевых полупроводниковых пластин, может привести к образованию трещин и сколов на образцах вследствие сжимающего усилия, создаваемого эластичной вставкой и направленного нормально к боковым граням образца. Образцы в виде тонких пластин из гибких материалов, например тонких металлических пластин, могут деформироваться по этой же причине.

Задачей изобретения является создание надежного, компактного, герметичного, недорогого по себестоимости устройства, обеспечивающего возможность нанесения локальных металлических покрытий на отдельные участки стороны или грани плоских образцов, в том числе имеющих малую толщину или хрупких, из материалов, используемых в электронной и термоэлектрической промышленности, достижения необходимого качества и получения заданных параметров покрытия.

Поставленная задача решается за счет того, что устройство для локального нанесения металлических покрытий электролитическим методом согласно изобретению содержит корпус, источник постоянного тока, кожух с закрепленным в нем анодом и электролизную ванну. Причем корпус разделен на две изолированные части - нижнюю и верхнюю. Нижняя часть снабжена крышкой с прокладкой и двумя отверстиями на боковой стенке корпуса для ввода и вывода теплоносителя. На дне верхней части корпуса расположен образец, на который установлена разборная электролизная ванна со съемным дном, которое соединяется с образцом через эластичную прокладку, причем в дне ванны и прокладке выполнены отверстия, конгруэнтные участку на образце, на который локально наносят металл. В разборную ванну погружена мешалка, вал которой вставлен в кожух. Ванна имеет кольцевой выступ на внешней стенке и зафиксирована прижимной гайкой для придания герметичности соединению дна ванны с пластиной. Внутренний диаметр прижимной гайки соответствует диаметру верхней части ванны, а резьба на внешней стороне прижимной гайки соответствует резьбе на внутренней стороне верхней части корпуса. Верхняя часть корпуса снабжена двумя отверстиями, расположенными на боковой стенке корпуса - отверстием для ввода газа и отверстием для подвода тока к образцу, являющемуся катодом.

Источник тока может иметь рабочий диапазон от 0,001 до 1 А.

Корпус может быть выполнен из коррозионно-устойчивого, электротеплопроводящего материала, например нержавеющей стали или алюминия. Причем внутренняя поверхность верхней части корпуса снабжена резьбой, а сверху наружной поверхности может быть выполнена круговая проточка, служащая пазом для фиксации крышки.

Образец может быть размещен по центру дна нижней части.

Прокладка между дном разборной ванны и образцом, конгруэнтная форме участка, на который наносят металлическое покрытие, и прокладка между съемным дном ванны и ванной, а также прокладка между нижней частью корпуса и крышкой нижней части корпуса могут быть выполнены из эластичного водонепроницаемого химически устойчивого материала, например силикона.

Токоподвод к образцу может быть выполнен в виде изолированного провода или металлической проволоки подходящего сечения.

Съемное дно ванны может быть выполнено из химически стойкого водонепроницаемого диэлектрика, например фторопласта. Дно ванны может иметь коническое сечение для уменьшения объема электролита, необходимого для заполнения ванны до уровня мешалки. Сквозное отверстие в дне ванны выполнено по центру, конгруэнтно участку поверхности образца, на который требуется нанести металлическое покрытие.

Прижимная гайка может быть выполнена из химически стойкого водонепроницаемого диэлектрика, например фторопласта. Верхняя сторона гайки может быть снабжена радиальными цилиндрическими проточками для удобства ручной фиксации.

Съемный кожух верхней части корпуса может быть выполнен из химически стойкого водонепроницаемого диэлектрика, например фторопласта. В кожухе могут быть выполнены отверстия под смотровой люк, держатель анода (предпочтительно по центру), вал мешалки (предпочтительно на небольшом удалении от центра), вывод газа и термопару.

Анод может быть выполнен в виде пластины, конгруэнтной участку поверхности образца, на который требуется нанести металлическое покрытие, с прикрепленным к ней тонким стержнем, фиксируемым в держателе анода. В качестве материала анода предпочтительно использовать инертный металл, например платину.

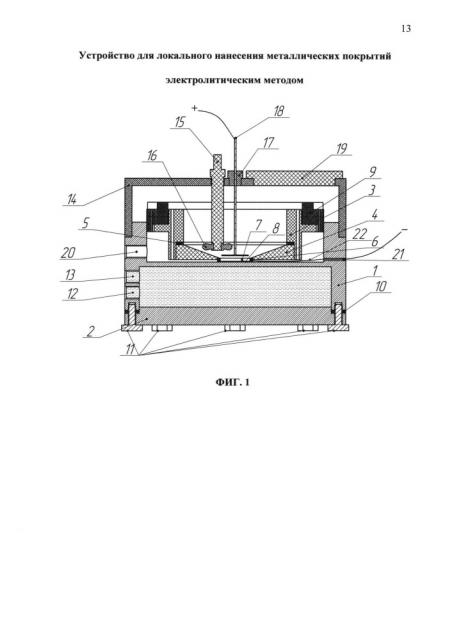

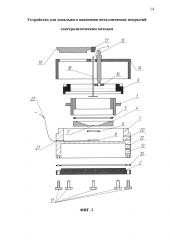

Сущность изобретения поясняется чертежами, на которых на фиг. 1 - устройство для локального нанесения металлических покрытий электролитическим способом в сборе, сечение, на фиг. 2 - то же, в разобранном виде.

Устройство для локального нанесения металлических покрытий электролитическим методом содержит источник постоянного тока (на чертежах не показано), корпус 1 с крышкой 2, выполненные из коррозионно-стойкого теплоэлектропроводного материала, например алюминия или нержавеющей стали, заполненную электролитом электролизную ванну 3 со съемным дном 4 с прикрепленными к нему эластичными прокладками 5, 6. В съемном дне 4 и прокладке 6 выполнены отверстия 7, конгруэнтные участку поверхности плоского образца 8, являющемуся катодом, на который требуется нанести металлическое покрытие.

Эластичные прокладки 5, 6 выполнены из химически стойкого водонепроницаемого упругого материала, например силикона или резины, а сама электролизная ванна 3 со съемным дном 4 выполнена из химически стойкого водонепроницаемого диэлектрического материала, например фторопласта.

Герметичность соединения электролизной ванны 3 со съемным дном 4 и съемного дна 4 с образцом 8 обеспечивается прижимной гайкой 9, выполненной из химически стойкого водонепроницаемого диэлектрического материала, например фторопласта.

Крышка 2 нижней части корпуса 1 крепится к корпусу через эластичную прокладку 10 с помощью крепежных элементов 11, например болтов. Нижняя часть корпуса заполнена теплоносителем, поступающим из термостата (на чертежах не показан) через отверстия 12, 13.

Кожух 14 служит крышкой верхней части корпуса и устанавливается в кольцевую проточку. Кожух выполнен из диэлектрического материала, например фторопласта.

В кожухе закреплен вал мешалки 15 с мешалкой 16, а также держатель анода 17, выполненные из водонепроницаемого диэлектрического материала, например фторопласта. Анод 18 закреплен в держателе анода 17 и выполнен из химически стойкого электропроводного материала, например платины. Кожух 14 снабжен смотровым люком, закрытым крышкой смотрового люка 19, выполненной из диэлектрического материала, например фторопласта.

В боковых стенках верхней части корпуса 1 выполнено отверстие 20 для ввода газа в верхнюю часть корпуса, а также отверстие 21 для токоподвода 22 к образцу.

Устройство работает следующим образом.

На центр дна верхней части корпуса 1 укладывается образец 8. Токоподвод 22 устанавливается на периферию образца 8 (на верхнюю или нижнюю его сторону). Сверху на образец устанавливается собранная электролизная ванна 3 с вставленным в нее съемным дном 4 таким образом, что прокладка 6 полностью закрывает образец 8, а отверстие 7 в съемном дне 4 и прокладке 6 ограничивает область локального нанесения металла на образец 8. Электролизная ванна 3 прижимается к образцу 8 с помощью прижимной гайки 9 таким образом, чтобы обеспечить герметичность соединения электролизной ванны 3 со съемным дном 4 и съемного дна 4 с образцом 8 (через прокладки 5, 6 соответственно). Открытый участок поверхности образца 8 смачивается этиловым или изопропиловым спиртом, после чего в электролизную ванну наливается электролит.

На верхнюю часть корпуса 1 устанавливается кожух 14, с закрепленными в нем держателем анода 17 с анодом 18, валом мешалки 15 с мешалкой 16 и крышкой смотрового люка 19. В дополнительные технологические отверстия в кожухе 14 может быть установлен термометр для контроля температуры электролита (на чертежах не показан).

После сборки может быть включен привод мешалки (на чертежах не показан), вращающий вал мешалки 15, причем в верхнюю часть корпуса может быть подан инертный газ, а в нижнюю - теплоноситель от термостата (на чертежах не показан). По достижении заданных параметров процесса (состав газовой среды в верхней части корпуса, температура электролита) на анод и катод (образец) подается электрический ток от источника постоянного тока (на чертежах не показан) для получения заданных параметров покрытия.

Как видно из описания, выполнена задача создания надежного, компактного, герметичного, недорогого по себестоимости устройства, обеспечивающего возможность нанесения локальных металлических покрытий на отдельные участки стороны или грани плоских образцов, в том числе имеющих малую толщину или хрупких, из материалов, используемых в электронной и термоэлектрической промышленности, достижения необходимого качества и получения заданных параметров покрытия, за счет обеспечения возможности герметичного соединения образца с дном электролизной ванны посредством использования съемного дна ванны, снабженного эластичной прокладкой с отверстием, конгруэнтном отверстию в прокладке и покрываемому металлом участку на поверхности образца, и исключения протекания электролита на необрабатываемый участок поверхности образца, достижения необходимого качества металлического покрытия за счет равномерной катодной плотности тока на обрабатываемом участке поверхности образца, получаемой путем передачи им катодного электрического потенциала с использованием токоподводов, контактирующих с верхней или нижней стороной образца, а также за счет обеспечения возможности поддерживать оптимальную температуру электролита в электролизной ванне и инертную газовую среду внутри верхней части корпуса (для окисляющихся на воздухе образцов, например кремниевых пластин).

1. Устройство для локального нанесения металлических покрытий электролитическим методом, содержащее корпус, источник постоянного тока, кожух с закрепленным в нем анодом и электролизную ванну, отличающееся тем, что корпус разделен на две изолированные нижнюю и верхнюю части, при этом нижняя часть снабжена крышкой с прокладкой и двумя отверстиями на боковой стенке корпуса для ввода и вывода теплоносителя, а внутренняя сторона верхней части снабжена резьбой, при этом дно верхней части корпуса выполнено с возможностью установки через эластичную прокладку образца и разборной электролизной ванны со съемным дном, причем в дне ванны и прокладке выполнены отверстия, конгруэнтные участку на образце, для локального нанесения металла, причем разборная ванна снабжена мешалкой, вал которой вставлен в кожух, при этом ванна имеет кольцевой выступ на внешней стенке и зафиксирована прижимной гайкой для придания герметичности соединению дна ванны с образцом, при этом внутренний диаметр прижимной гайки соответствует диаметру верхней части ванны, а резьба на внешней стороне прижимной гайки соответствует резьбе на внутренней стороне верхней части корпуса, причем верхняя часть корпуса снабжена двумя отверстиями, расположенными на боковой стенке корпуса, в виде отверстия для ввода газа и отверстия для подвода тока к образцу, являющемуся катодом.

2. Устройство по п. 1, отличающееся тем, что источник постоянного тока имеет рабочий диапазон от 0,001 до 1 А.

3. Устройство по п. 1, отличающееся тем, что электролизная ванна, кожух, мешалка и прижимная гайка выполнены из химически стойких водонепроницаемых диэлектрических материалов типа фторопласта.

4. Устройство по п. 1, отличающееся тем, что в стенках электролизной ванны выполнено по меньшей мере одно сквозное отверстие для вывода газа, ось которого параллельна оси вращения ванны.

5. Устройство по п. 1, отличающееся тем, что в кожухе выполнены отверстия под смотровой люк, держатель анода, а также ряд других технологических отверстий, например для термометра и датчика кислорода.

6. Устройство по п. 1, отличающееся тем, что снаружи верхней части корпуса выполнена круговая проточка, служащая пазом для фиксации кожуха.

7. Устройство по п. 1, отличающееся тем, что дно ванны выполнено коническим для обеспечения уменьшенного объема электролита, необходимого для заполнения ванны до уровня мешалки.