Бумажный поддон глубокой вытяжки, способ и устройство (варианты ) для изготовления такого поддона и продуктовая упаковка с таким поддоном

Иллюстрации

Показать всеИзобретение относится к полученному способом глубокой вытяжки бумажному поддону (4), в частности к неглубокому поддону из картона или плотной бумаги, к способу и устройству для изготовления такого поддона технологией глубокой вытяжки и к закрытой продуктовой упаковке, содержащей поддон в соответствии с изобретением, в частности к запечатанной термосваркой продуктовой упаковке, непроницаемой для газа и жидкости. Поддон содержит днище (4a) и расширяющиеся вверх боковые стенки вокруг днища, при этом боковые стенки поддона сформованы с расширением за счет нескольких окружающих ступенек (4b, 4c, 4d), достаточно низких для того, чтобы боковые стенки поддона не имели морщин. Крайняя наружная ступенька является плоской и не имеющей морщин закраиной (4d), что позволяет создать упаковку путем крепления крышки термосваркой с обеспечением непроницаемости для жидкости и газа. Устройство согласно изобретению может содержать верхний и нижний формующие инструменты (10, 11) с концентрическими подвижными рамками (10b, 10c, 10d) для формования из бумажных заготовок днища поддона и ступенек боковых стенок, при этом формующие инструменты (10) могут быть установлены на поворотном устройстве (9), несущем бумажную заготовку через рабочие станции, расположенные вдоль периметра поворотного устройства, для придания формы днищу поддона и ступенькам боковых стенок на последовательных станциях. 5 н. и 12 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к бумажному поддону глубокой вытяжки, в частности, к поддону небольшой глубины, изготовленному из картона или плотной бумаги, к способу и устройству для изготовления такого поддона технологией глубокой вытяжки и к закрытой продуктовой упаковке, содержащей поддон в соответствии с изобретением, в частности, к запечатанной термосваркой продуктовой упаковке, непроницаемой для газов и жидкостей.

Уровень техники

Упаковочные поддоны широко используются для упаковки свежих или готовых к употреблению продуктов. Поддон может быть изготовлен из поддающегося термосварке картона или плотной бумаги с полимерным покрытием и закрыт поддающейся термосварке полимерной пленкой или крышкой из картона с полимерным покрытием. Срок хранения свежих продуктов очень невелик, и часто требуется запечатывание, непроницаемое для протечек и воздуха. Некоторые пищевые продукты требуют также довольно жесткого упаковочного поддона.

Известно преобразование плоских картонных заготовок в контейнеры и поддоны для использования в качестве упаковки для пищевых и других продуктов. Основными проблемами в таком процессе являются разрыв основы во время вытяжки и неровная поверхность верхнего периферийного края или закраины поддона из-за образования в картоне морщин при формовании поддона. Такие морщины создаются особенно в углах поддона общей прямоугольной формы, а также вдоль боковых стенок и периферийной закраины круглых и овальных поддонов. Морщины создают помехи при запечатывании продуктовой упаковки с обеспечением ее непроницаемости для жидкости и воздуха, они имеют тенденцию вызывать протечки между закраиной поддона и краем приваренной к нему крышки.

Пример поддонов и приваренных крышек, известных из уровня техники, раскрыт в патентном документе GB 2123786 A. Штамповка выдавливанием контейнера в форме поддона из картонного материала с покрытием из полиэстера вызывала складки (морщины), проходящие от углов боковых стенок к закраине поддона. Закрывающая пленка, которая проходит по таким морщинам на поверхности закраины, прикреплялась к закраине термосваркой для образования непроницаемой для протечек упаковки.

В патентном документе US 4026458 раскрыт прямоугольный контейнер, изготовленный способом глубокой вытяжки заготовки из плотной бумаги с полимерным покрытием, заложенный складками для образования плоских складок в угловых боковых стенках и закраине контейнера. Формующие инструменты для глубокой вытяжки содержат верхний пуансон и нижнюю матрицу, подвижные относительно друг друга для вытяжки заготовки в матрице и придания ей формы контейнера. Закрытие контейнера в US 4026458 не обсуждается, но очевидно, что полимерная крышка или крышка с полимерным покрытием может быть прикреплена термосваркой к закраине для получения герметичной упаковки.

Решение по патентному документу EP 1115572 B1 направлено на потенциальную проблему протечки запечатанных упаковок, содержащих бумажный контейнер с линиями сгиба (морщинами) в углах и крышку, прикрепленную термосваркой к кольцевому краю (закраине) контейнера. В документе предлагается использовать слой покрытия минимальной толщины, способный выровнять любые неровности в углах и тем самым избежать протечек через морщины. Однако в документе отсутствует подробное описание материала покрытия и толщины слоя.

В патентном документе JP 2000211043 A представлен совершенно другой подход и описан бумажный поддон, полученный штамповкой выдавливанием, при этом указано, что он практически не имеет морщин в результате операции формования. Решение заключается в использовании гофрированного картона в качестве заготовки для формования поддона. Однако такая технология бесполезна, когда поддоны и герметичные упаковки изготавливаются из обычного картона и плотной бумаги, как это требуется для обычных продуктовых упаковок.

Цели и сущность изобретения

Задачей настоящего изобретения является решение проблемы протекающих углов и/или закраин запечатанных упаковок с поддонами путем введения новой концепции и технологии формования бумажного поддона посредством глубокой вытяжки. Различными аспектами настоящего изобретения, основанными на общей изобретательской концепции, являются способ формования поддона, устройство или инструменты для формования поддона, поддон, полученный в результате процесса формования, и образованная поддоном упаковка, содержащая поддон в соответствии с изобретением и прикрепленную термосваркой крышку для закрытия упаковки.

Согласно первому аспекту изобретения проблема решается благодаря способу изготовления бумажного поддона глубокой вытяжкой, при этом способ содержит следующие шаги: (a) устанавливают бумажную заготовку между верхним и нижним формующими инструментами, (b) перемещают формующие инструменты относительно друг друга для формования днища поддона и по меньшей мере одной ступеньки расширяющихся вверх боковых стенок, окружающих днище, и (c) посредством увеличения числа ступенек боковой стенки формуют за один или несколько рабочих шагов боковые стенки поддона, имеющие концентрический ступенчатый профиль, вокруг днища поддона.

По существу, концепция изобретения состоит в том, чтобы предотвращать появление морщин, обычно проходящих по всей высоте боковых стенок поддона, как это случалось в решениях, известных из уровня техники, в результате неспособности бумаги воспринимать интенсивную деформацию, особенно в углах поддона, без образования морщин. В определенном смысле решение заключается в том, чтобы разбить направленную вверх линию деформации, которая в ином случае вызвала бы образование морщин, на достаточно короткие участки, чтобы бумага могла воспринять изгибающие усилия без образования морщин. Длина таких участков или высота ступенек в боковых стенках поддона может быть различной в соответствии с используемым бумажным материалом, но для обычного картона или плотной бумаги она имеет порядок не более приблизительно 6 мм. Ступеньки, которые прерывают линии деформации, могут иметь, по меньшей мере, такую же ширину для компенсации вызываемых в материале напряжений до следующего шага деформации с его новыми напряжениями.

Дополнительные аспекты и варианты осуществления изобретения

Согласно предпочтительному примеру осуществления изобретения, по меньшей мере один из верхнего и нижнего формующих инструментов содержит несколько концентрических рамок, которые выполнены подвижными относительно друг друга. Рамки приводят в ступенчатую конфигурацию для формирования ступенек боковых стенок поддона друг за другом.

В решениях, известных из уровня техники, операция глубокой вытяжки, преобразующая заготовку в готовый поддон, выполнялась за один шаг. Указанный выше пример осуществления изобретения представляет собой принципиальный отход от этой практики путем выполнения глубокой вытяжки в виде ряда последовательных шагов формования.

В том случае, когда только один из формующих инструментов имеет конструкцию из концентрических подвижных рамок, инструмент на противоположной стороне заготовки или формуемого поддона может быть выполнен в виде жесткой детали, имеющей ступенчатую конфигурацию, соответствующую боковым стенкам готового поддона. В этом случае, предпочтительно, жесткой деталью является верхний формующий инструмент, а заготовка прижимается к нему шаг за шагом снизу посредством нижнего формующего инструмента. Однако оба формующих инструмента, как верхний, так и нижний, могут содержать несколько концентрических рамок, подвижных относительно друг друга, и в этом случае соответствующие рамки верхнего и нижнего формующих инструментов перемещаются парами для формования ступенчатых боковых стенок поддона.

В описанном выше ступенчатом формовании поддона концентрические ступеньки боковых стенок поддона, предпочтительно, формуют, начиная с крайней внутренней ступеньки, и затем постепенно продолжают до крайней наружной ступеньки рядом с периферийной закраиной поддона.

Однако изобретение охватывает даже пример осуществления, в котором верхний и нижний формующие инструменты оба являются жесткими ступенчатыми деталями. В этом случае поддону придают форму за один шаг глубокой вытяжки.

Кроме того, помимо индивидуальных заготовок, вырезанных по размеру поддона, заготовки могут обеспечиваться непрерывным бумажным полотнищем, которое подают между верхним и нижним формующими инструментами и разрезают на отдельные готовые поддоны после операции формования.

Альтернативным подходом формования поддона на единственной рабочей станции с помощью одной пары из верхнего и нижнего формующих инструментов является использование первого комплекта формующих инструментов, перемещающихся вдоль направляющего устройства, и второго комплекта формующих инструментов, установленных в ряде рабочих станций рядом с направляющим устройством, при этом способ содержит следующие шаги: (a) подают заготовку из полотнища бумажного материала между формующим инструментом первого комплекта и формующим инструментом второго комплекта на первой рабочей станции, (b) перемещают формующие инструменты на первой рабочей станции относительно друг друга для формования днища поддона и по меньшей мере одной ступеньки расширяющихся вверх боковых стенок, окружающих днище, (c) отводят формующие инструменты, (d) подают формующий инструмент первого комплекта вместе с формуемой заготовкой ко второй рабочей станции и выставляют этот инструмент в соответствии с рабочим инструментом второго комплекта, (е) перемещают формующие инструменты, выставленные на второй рабочей станции относительно друг друга, для формования по меньшей мере одной следующей ступеньки расширяющихся вверх боковых стенок поддона, и отводят формующие инструменты, (f) опционально повторяют шаги (d) и (e) на одной или нескольких рабочих станциях для получения поддона с несколькими концентрическими ступеньками в боковых стенках поддона, окружающих днище поддона, (g) высвобождают готовые поддоны на станции сбора поддонов, и (h) возвращают формующий инструмент первого комплекта к первой рабочей станции.

Предпочтительно, первый комплект формующих инструментов, перемещающихся вдоль направляющей, выполняет функцию верхних формующих инструментов, которые придают форму верхней стороне готовых поддонов, а второй комплект на стационарных рабочих станциях выполняет функцию нижних формующих инструментов, которые придают форму нижней стороне готовых поддонов, однако вполне возможно также противоположное выполнение этих функций.

Первый комплект формующих инструментов может быть установлен на поворотном устройстве, а второй комплект формующих инструментов установлен на рабочих станциях вдоль периметра поворотного устройства. В этом случае концентрические ступеньки боковых стенок поддона формуются друг за другом на последовательных рабочих станциях вдоль периметра поворотного устройства. Однако, направляющее устройство первого комплекта формующих инструментов не обязательно должно быть кольцевым, а рабочие станции могут быть расположены также, например, линейно. При непрерывном процессе на различных шагах процесса формования находится столько поддонов, сколько имеется последовательных рабочих станций. Бумага может подаваться в виде непрерывного полотнища и разрезаться на заготовки на первой рабочей станции.

Еще одной модификацией способа согласно изобретению является расположение ряда парных верхних и нижних формующих инструментов, которые могут быть стационарными, и подача заготовок или непрерывного полотнища бумаги через этот ряд, при этом каждая пара инструментов формует одну из концентрических ступенек боковых стенок формуемого поддона.

Пригодная для использования в решении по изобретению бумага является, в частности, картоном или плотной бумагой с плотностью от 120 до 500 г/м2, предпочтительно, от 170 до 350 г/м2. Для получения не имеющего морщин поддона концентрические ступеньки боковых стенок поддона должны быть достаточно низкими, чтобы гарантировать деформацию без образования морщин, как это было описано выше. Для картона или плотной бумаги высота каждой ступеньки, предпочтительно, составляет не более приблизительно 6 мм.

Вторым аспектом настоящего изобретения является устройство для глубокой вытяжки бумажного поддона из бумажной заготовки, предназначенное для осуществления вышеуказанной изобретательской концепции. Для реализации подхода к решению задачи одиночной пары верхнего и нижнего формующих инструментов устройство содержит верхний и нижний формующие инструменты, подвижные относительно друг друга и предназначенные для придания формы заготовке с ее противоположных сторон. По существу, верхний и нижний формующий инструмент оба содержат центральную площадку и несколько концентрических зон вокруг центральной площадки в ступенчатой конфигурации. Центральная площадка предназначена для формования днища поддона, а окружающие ее ступенчатые зоны создают ступенчатый профиль, соответствующий боковым стенкам формуемого поддона.

В одном из примеров осуществления изобретения по меньшей мере один из верхнего и нижнего формующих инструментов, а предпочтительно - оба, содержит центральную деталь и несколько концентрических рамок, которые выполнены подвижными относительно центральной детали и относительно друг друга, причем центральная деталь принимает часть заготовки, образующую днище формуемого поддона, а рамки приводятся в ступенчатую конфигурацию для формования ступенек боковых стенок поддона друг за другом.

В отношении формующих инструментов для бумажных поддонов, устройство, известное из уровня техники, содержащее параллельные формующие элементы, подвижные относительно друг друга, показано в патентном документе JP 2001096646 A. Однако эти элементы не являются концентрическими рамками и предназначены для придания формы днищу поддона, а не боковым стенкам, как в настоящем изобретении. На фиг. 1 указанного документа видно, что прямоугольный поддон все еще имеет обычные морщины в углах. Проблема образования морщин или решение этой проблемы, предлагаемое в настоящем изобретении, не обсуждается и не предлагается в JP 2001096646 A.

Возможен также вариант осуществления, в котором верхний и нижний формующие инструменты оба выполнены в виде жестких ступенчатых деталей, формующих поддон за один шаг глубокой вытяжки. При комбинации альтернативных конструкций устройство согласно изобретению может содержать жесткую ступенчатую деталь в качестве верхнего формующего инструмента и систему из центральной детали и множества окружающих ее подвижных рамок в качестве нижнего формующего инструмента.

Для варианта с несколькими последовательными рабочими станциями устройство согласно изобретению содержит первый комплект формующих инструментов, перемещающихся вдоль направляющего устройства, и второй комплект формующих инструментов, установленных в ряде рабочих станций рядом с направляющим устройством, причем инструменты первого комплекта несут формуемые бумажные заготовки через рабочие станции, а готовые поддоны высвобождаются из направляющего устройства на станции сбора поддонов, при этом соответствующие формующие инструменты первого и второго комплектов на каждой рабочей станции могут перемещаться относительно друг друга и предназначены для придания формы заготовке с ее противоположных сторон посредством формования днища и концентрических ступенек боковых стенок поддона друг за другом на последовательных рабочих станциях. Устройство может содержать поворотное устройство с расположенным по его периметру первым комплектом формующих инструментов, и второй комплект формующих инструментов, установленных на ряде рабочих станций вдоль периметра поворотного устройства. Перемещение инструментов, взаимодействующих на каждой рабочей станции, предпочтительно, является радиальным относительно оси поворотного устройства, при этом расположенные напротив поворотного устройства инструменты могут отводиться для высвобождения заготовки для ее перемещения к следующей рабочей станции. Предпочтительно, формующие инструменты на периметре поворотного устройства служат также для переноса заготовки между рабочими станциями.

Третьим аспектом настоящего изобретения является бумажный поддон, который может быть изготовлен при применении способа и/или рабочих инструментов в соответствии с изобретением. Поддон содержит днище и расширяющиеся вверх боковые стенки, окружающие днище, причем в соответствии с отличительными признаками изобретения боковым стенкам поддона придана форма с расширением за счет нескольких окружающих ступенек.

Используемая для поддона бумага обычно является картоном или плотной бумагой с плотностью от 120 до 500 г/м2, более предпочтительно - от 170 до 350 г/м2. В общем случае высота каждой ступеньки боковых стенок составляет не более 6 мм, предпочтительно, от 3 до 6 мм, и более предпочтительно - от 3 до 4 мм.

Независимо от бумажного материала поддона ступеньки должны быть достаточно низкими для получения боковых сторон поддона без морщин. Для получения непроницаемой для жидкости и газа упаковки с поддоном особенно важно, чтобы не было морщин в периферийной закраине, которую образует крайняя наружная ступенька боковой стенки поддона.

Бумажный поддон в соответствии с изобретением может иметь прямоугольную, круглую или овальную форму. В каждом случае устраняется проблема образования морщин и протечек, характерная для поддонов и упаковок, известных из уровня техники.

Четвертым аспектом настоящего изобретения является продуктовая упаковка, содержащая раскрытый выше бумажный поддон в соответствии с третьим аспектом. Упаковка отличается тем, что поддон содержит днище, расширяющиеся вверх боковые стенки, окружающие днище и плоскую периферийную закраину, причем боковым стенкам поддона придана расширяющаяся форма за счет нескольких окружающих ступенек, а крышка прикреплена термосваркой к закраине поддона с обеспечением непроницаемости для жидкости и газа.

Как поддон, так и прикрепленная термосваркой крышка могут быть изготовлены из картона или плотной бумаги с полимерным покрытием. Альтернативно, крышка может быть покрытием из подходящей для термосварки полимерной пленки. В рамках настоящего изобретения раскрытые выше конкретные варианты исполнения поддона образуют конкретные варианты исполнения продуктовой упаковки с использованием таких поддонов.

Ступенчатая конфигурация боковых стенок поддона устанавливает практический предел крутизны боковых стенок. Поэтому поддоны в соответствии с изобретением лучше всего подходят для относительно плоских или неглубоких упаковок с поддонами, которые могут использоваться как упаковки для продажи готовых к употреблению пищевых продуктов, таких как нарезанный сыр, мясные продукты, овощи, шоколадные и другие продукты, при этом упаковки соответствуют форме или характеру упакованного продукта или желательна хорошая видимость продукта через прозрачную пластиковую крышку.

Краткое описание чертежей

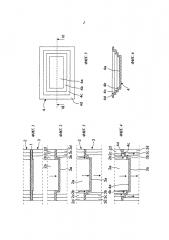

На фиг. 1-4 схематично представлены последовательные шаги процесса глубокой вытяжки бумажного поддона между верхним и нижним формующими инструментами. В частности:

на фиг. 1 показана бумажная заготовка, помещенная между формующими инструментами в начале процесса,

на фиг. 2 показано формование первой ступеньки в боковых стенках формуемого поддона,

на фиг. 3 показано формование второй ступеньки в боковых стенках формуемого поддона,

на фиг. 4 показано формование третьей, крайней наружной ступеньки в боковых стенках формуемого поддона,

на фиг. 5 показан на виде сверху готовый поддон, изготовленный в соответствии с фиг. 1-4,

на фиг. 6 показан поддон в поперечном разрезе по линии VI-VI на фиг. 5,

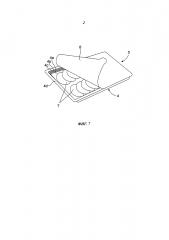

на фиг. 7 показана запечатанная продуктовая упаковка, содержащая поддон по фиг. 5 и 6 и частично открытая так, что видна часть продуктов,

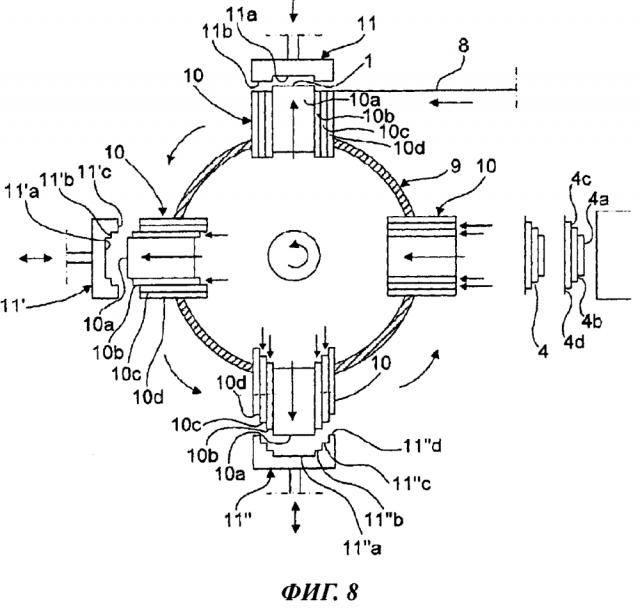

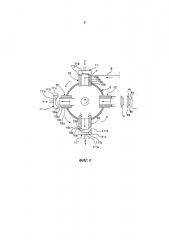

на фиг. 8 показан альтернативный процесс формования для изготовления бумажных поддонов в соответствии с изобретением, и

на фиг. 9 показана модификация процесса по фиг. 8.

Раскрытие вариантов осуществления, показанных на чертежах

В показанном на фиг. 1-4 процессе глубокой вытяжки плоскую бумажную заготовку 1 из картона с полимерным покрытием превращают в относительно неглубокий прямоугольный поддон 4 между двумя формующими инструментами 2, 3. На фиг. 1 показано исходное положение, в котором заготовка находится между верхним формующим инструментом 2 и нижним формующим инструментом 3. Верхний формующий инструмент 2 содержит прямоугольную центральную деталь 2а, которая окружена комплектом концентрических прямоугольных рамок 2b, 2c, 2d, причем центральная деталь и рамки выполнены подвижными относительно нижнего формующего инструмента 3 и относительно друг друга. Центральная деталь 2а обращена к днищу 4а формуемого поддона. Рамки 2b, 2c и 2d обращены к трем концентрическим ступенькам 4b, 4c и 4d боковых стенок формуемого поддона, при этом крайняя внутренняя рамка 2b обращена к крайней внутренней ступеньке 4b, средняя рамка 2c обращена к средней ступеньке 4c, а крайняя наружная рамка 2d обращена к крайней наружной ступеньке 4d. Напротив частей верхнего формующего инструмента 2 c противоположной стороны от формуемого поддона нижний формующий инструмент 3 содержит соответствующие части 3a-3d, а именно прямоугольную центральную площадку 3a, окруженную комплектом концентрических прямоугольных рамок 3b, 3c и 3d. Центральная площадка 3a выполнена как одно целое с крайней внутренней рамкой или зоной 3b и углублена относительно нее, тогда как средняя и крайняя наружная рамки 3c, 3d являются отдельными частями, подвижными относительно центральной части 3a, 3b и относительно друг друга. Таким образом, напротив центральной детали 2а верхнего инструмента находится центральная площадка 3a нижнего инструмента, напротив крайней внутренней рамки 2b верхнего инструмента находится внутренняя рамка или зона 3b нижнего инструмента, напротив средней рамки 2c верхнего инструмента находится средняя рамка 3c нижнего инструмента, а напротив крайней наружной рамки 2d верхнего инструмента находится крайняя наружная рамка 3d нижнего инструмента.

В начальном положении процесса глубокой вытяжки, показанном на фиг. 1, части верхнего и нижнего формующих инструментов 2, 3 выровнены с обеих сторон от заготовки 1. В качестве первого шага центральную деталь 2а верхнего инструмента протягивают вниз до плотного прилегания к углубленной центральной площадке 3a нижнего инструмента, как показано на фиг. 2. Вследствие этого в заготовке 1 формуется днище 4а и крайняя внутренняя ступенька 4b, окружающая днище. На следующем шаге крайнюю внутреннюю часть 3a, 3b нижнего инструмента и центральную деталь 2а и крайнюю внутреннюю рамку 2b, окружающую центральную деталь верхнего инструмента, протягивают вниз до положения по фиг. 3, при этом в заготовке формируется средняя ступенька 4 с будущего поддона. Как показано на фиг. 4, последний шаг состоит в перемещении вниз всех частей инструментов 2, 3 за исключением, соответственно, крайних наружных рамок 3d и 4d для формования крайней наружной ступеньки 4d поддона, причем эта крайняя наружная ступенька образует плоскую закраину 4d готового поддона 4. Затем верхний и нижний формующие инструменты 2, 3 отделяют путем достаточного обратного перемещения относительно друг друга для удаления готового поддона 4.

Вместо выполненной как одно целое центральной детали 3a, 3b нижнего формующего инструмента, окружающая центральную площадку 3a зона 3b может быть выполнена в виде отдельной подвижной рамки, подобной подвижным средней и наружной рамкам 3c и 3d или крайней внутренней рамке 2b верхнего формующего инструмента. В этом случае верхний и нижний формующие инструменты были бы идентичными и выровненными в исходном положении процесса. Первый направленный вниз ход центральной детали 2а верхнего инструмента сопровождался бы соответствующим движением вниз центральной детали 3a нижнего инструмента до достижения углубленного положения по фиг. 2.

Вместо формующих инструментов 2, 3, состоящих из подвижных частей 2a-2d, 3b-3d, верхний и нижний формующие инструменты могут быть выполнены в виде единых деталей, при этом их общая конфигурация соответствует положениям частей инструментов по фиг. 4. Такие инструменты жесткой конструкции позволяют формовать поддон за один шаг глубокой вытяжки.

Кроме того, показанные на фиг. 1 отдельные заготовки 1, вырезанные по размеру поддона, могут быть заменены непрерывным бумажным полотнищем, которое подается между верхним и нижним формующими инструментами 2, 3 и разрезается на отдельные поддоны 4 только после операции формования.

Готовый поддон 4 показан на виде сверху и в разрезе соответственно на фиг. 5 и 6. Предпочтительным материалом для поддона является картон или плотная бумага с плотностью от 170 до 350 г/м2 с покрытием из запечатываемого полимера, такого как полиолефин или полиэстер, по меньшей мере, на верхней (внутренней) стороне, входящей в контакт с продуктом. Предпочтительно, полимерное покрытие нанесено на обе стороны поддона.

Высота ступенек 4b, 4c, 4d, предпочтительно, составляет не более приблизительно 6 мм, более предпочтительно - от 2 до 6 мм. Такие низкие ступеньки могут быть сформованы путем деформации листа на перегибах без образования морщин в углах прямоугольного поддона, как это случалось в известных из уровня техники бумажных поддонах, сформованных в ходе одного этапа глубокой вытяжки. Также и поддоны в целом округлой формы, круглые или овальные, могут быть сформованы без образования морщин в ступенчатых боковых стенках и в крайней наружной закраине. Таким образом, обеспечивается совершенно плоская закраина без морщин для прямоугольных и для округлых поддонов, что позволяет производить непроницаемое для жидкостей и газов крепление крышки к закраине без существовавших раньше проблем протечек или без избыточного использования полимера покрытия во избежание протечек.

В целом, в соответствии с изобретением число ступенек 4b, 4c… в боковых стенках поддона равно по меньшей мере двум без ограничения по верхнему пределу. Показанные на чертежах три ступеньки подходят для неглубоких поддонов, используемых для упаковки пищевых продуктов холодной нарезки. При увеличении числа ступенек глубина поддона соответственно увеличивается. Высота и ширина ступенек может быть различной и не обязательно должна быть одинаковой для каждой ступеньки. Крайняя наружная ступенька 4d, образующая закраину, может быть шире внутренних степеней для закрепления крышки термосваркой. Как было указано, общая форма поддона может быть прямоугольной, как на фиг. 5 и 6, со слегка закругленными углами, что может быть желательно во избежание образования морщин, или поддон может быть круглым или овальным. Возможны даже несимметричные или другие нерегулярные формы, при этом в соответствии с изобретением в одном бумажном листе может быть выполнено не одно образующее поддон углубление при использовании одних и тех же или различных формующих инструментов, одновременно или последовательно.

Поддон 4 по фиг. 5 и 6 особенно подходит для использования в запечатанных продуктовых упаковках, таких, как показана на фиг. 7. Крышка 5 из прозрачной полимерной пленки была прикреплена термосваркой к закраине 4d поддона с полимерным покрытием для образования упаковки 5, непроницаемой для жидкости и газа. На фиг. 7 показана упаковка, частично открытая путем оттягивания за выступ в углу для доступа к продукту, обычно к продукту холодной нарезки, такому как нарезанное мясо или сыр.

Благодаря тому, что ступеньки в боковых стенках поддона выполнены низкими, общая форма поддона получается неглубокой, подходящей для готовых пищевых продуктов, таких как нарезанный сыр, мясо холодной нарезки (нарезанная ветчина или другая мясная закуска), рыба, овощи, сласти и т.д. Поддон может использоваться даже для упаковки непищевой продукции. Вместо пленки для запечатываемой крышки может использоваться лист с полимерным покрытием, подобный листу поддона. Покрышки из полимерной пленки не обязательно должны быть плоскими, они могут быть выпуклыми или иметь форму продукта, что увеличивает объем готовой упаковки.

На фиг. 8 показана альтернативная технология формования поддонов 4 согласно изобретению, в которой непрерывное бумажное полотнище 8 разрезают на заготовки, которые следуют через последовательный ряд рабочих станций и формуются на этих станциях в поддоны шаг за шагом. В соответствии с фиг. 8 устройство содержит поворотное устройство 9 с радиально подвижными формующими инструментами 10 вдоль его периметра, причем их число зависит от числа рабочих шагов в процессе. По своей конструкции и принципу действия каждый формующий инструмент 10 на поворотном устройстве 9 соответствует раскрытому применительно к верхнему формующему инструменту 2 по фиг. 1-4. Несколько жестких формующих плит 11, установленных на радиально отводимых стержнях 12 в соответствующих противоположных положениях, расположены вдоль периферии поворотного устройства 9. На последовательных рабочих станциях концентрические ступеньки 4b, 4c, 4d в боковых стенках поддона 4 формуются друг за другом от крайней внутренней до крайней наружной ступеньки по мере того, как поворотное устройство 9 переносит заготовку от одной станции к другой.

На первой рабочей станции один из формующих инструментов 10 на поворотном устройстве 9 взаимодействует с расположенной на периферии формующей плитой 11, содержащей углубление 11а и окружающую рамку 11b, предназначенные для формования днища 4а и крайней внутренней ступеньки 4b, окружающей днище формуемого поддона. Рамка 11b снабжена режущей кромкой, отделяющей заготовку от полотнища 8 для ее преобразования в поддон в ходе процесса формования. Инструмент 10 с выровненными частями и формующая плита 11 приводятся в контакт с заготовкой 8 с обеих сторон, а подвижная центральная деталь 10а протягивается до плотного прилегания к углублению 11а формующей плиты для образования днища 4а поддона и крайней внутренней ступеньки 4b боковой стенки поддона, тогда как остальная часть заготовки удерживается на месте рамками 10b, 10c, 10d и 11b инструмента 10 и формующей плиты 11. Функционально этот первый рабочий шаг соответствует шагу, описанному и показанному на фиг. 2. После хода центральной детали 10а инструмента формующая плита 11 отводится, как это показано на фиг. 8, чтобы позволить поворотному устройству с помощью всасывающих средств (не показано) перенести сформованное днище поддона ко второй рабочей станции.

Тем временем на второй рабочей станции вторая ступенька 4c формуется в боковой стенке поступившего поддона, в целом, таким образом, как это было описано и показано применительно к фиг. 3. Формующий инструмент 10, который уже выполнил первый шаг формования в первом положении и перенес заготовку ко второй станции, находится в контакте с поддоном сверху, а жесткая формующая плита 11', содержащая углубление 11'a с окружной ступенькой 11'b, входит в контакт с заготовкой снизу, при этом крайняя внутренняя рамка 10b формующего инструмента 10 протягивается до плотного контакта с формующей плитой 11', в то время как наружная рамка 11'c формующей плиты и наружные рамки 10c, 10d удерживают заготовку на месте. Затем формующая плита 11' отводится, как показано на фиг. 8, и заготовка, переносимая поворотным устройством 9, следует к третьей рабочей станции.

На третьей рабочей станции формующий инструмент 10 и отводимая формующая плита 11'' предназначены и приводятся в действие для формования третьей ступеньки 4d боковой стенки поддона аналогичным образом. Формующая плита 11'', содержащая углубление 11''a с двумя окружными ступеньками 11''b, 11''c, приводится в контакт с заготовкой снизу, а центральная деталь 10а вместе со средними рамками 10b, 10c формующего инструмента 10 протягиваются до плотного прилегания к формующей плите 11', в то время как наружная рамка 11''d формующей плиты 11'' и крайняя наружная рамка 10d формующего инструмента 10 удерживают заготовку на месте. Формующая плита 11'' отводится, как показано на фиг. 8, и готовый сформованный поддон 4 высвобождается из поворотного устройства 9 и складывается на конечной станции сбора поддонов. Освобожденный от поддона формующий инструмент 10 приводится в ровное положение и возвращается к первой рабочей станции для повторения рабочего цикла.

На фиг. 9 показана модификация процесса по фиг. 8, в котором, в целом, формующий инструмент и форма расположены в обратном порядке, то есть поворотное устройство 9 несет на своем периметре жесткие формующие детали 12, а радиально подвижные формующие инструменты 13 расположены на последовательных рабочих станциях вдоль периферии поворотного устройства. Кроме того, вместо резки бумажного полотнища 8 на заготовки на первой рабочей станции готовые сформованные поддоны 4 отделяются от полотнища только на конечной сборной станции.

Формующие детали 12 на поворотном устройстве 9 имеют выступающую ступенчатую конфигурацию, соответствующую ступенчатой верхней стороне формуемых бумажных поддонов 4. Формующие инструменты 13 на рабочих станциях содержат каждый жесткую центральную деталь 14 и окружающую рамку 15, подвижную относительно центральной детали. Рамки 15 предназначены для формования концентрических ступенек 4b, 4c, 4d боковых стенок поддона друг за другом на соответствующих рабочих станциях.

На первой рабочей станции самая верхняя центральная площадка 12а формующей детали 12 и формующий инструмент 13 с выровненными центральной деталью 14а и окружающей рамкой 15b входят в контакт с бумажным полотнищем 8 с его противоположных сторон, а затем рамка 15b прижимается к первой ступеньки 12b формующей детали 12 для формования днища 4а и крайней внутренней ступеньки 4b боковой стенки поддона. Затем формующий инструмент 13 отводится в положение, показанное на фиг. 9, чтобы дать возможность поворотному устройству 9 перенести полотно ко второй рабочей станции.

Тем временем на второй рабочей станции формующий инструмент 13' содержит жесткую обрамленную центральную деталь 14', конфигурация которой соответствует днищу и крайней внутренней ступеньке будущего поддона, и подвижную рамку 15'c. Формующий инструмент 13' с выровненными рамкой 14'b жесткой центральной детали 14' и подвижной рамкой 15'c прижимается ко второй ступеньке 12'c формующей детали 12' для формования средней ступеньки 4 с боковой стенки поддона. Затем формующий инструмент 13' отводится, как показано на фиг. 9, чтобы дать возможность поворотному устройству 9 перенести полотнище к третьей рабочей станции.

На третьей рабочей станции формующая деталь 12'' и отводимый формующий инструмент 13'' предназначены и приводятся в действие для формования третьей ступеньки 4d боковой стенки поддона аналогичным образом. Формующий инструмент 13'' с выровненными наружной рамкой 14''c ступенчатой центральной детали 14'' и подвижной рамкой 15''d прижимается к соответствующей формующей детали 12'' и расположенному между ними полотнищу, а затем подвижная рамка 15''d прижимается к третьей ступеньке 12''d формующей детали 12'' для формования крайней наружной ступеньки 4d боковой стенки поддона. Формующий инструмент 13'' отводится, как показано на фиг. 8, и несущее готовый поддон полотнище отделяется от поворотного устройства 9 и разрезается на отдельные готовые поддоны 4, складываемые на конечной сборной станции. Освобожденная от полотнища формующая деталь 12 возвращается к первой рабочей станции для повторения рабочего цикла.

Показанные на фиг. 8 и 9 процессы могут быть модифицированы таким образом, что вместо поворотного устройства рабочие станции могут быть расположены по-другому, например, рядом с направляющим устройством, а первый комплект формующих инструментов после выпуска готовых поддонов возвращается по параллельному направляющему устройству к первой станции. При расположении рабочих станций плотным рядом полотнище может разрезаться на поддоны только после шагов формования, в соответствии с принципом по фиг. 9, при этом неразрезанно