Неразъёмное соединение деталей замкнутого контура и способ его осуществления

Иллюстрации

Показать всеИзобретение относится к области приборостроения и машиностроения и предназначено для неразъемного соединения деталей замкнутого контура, выполненных из разнородных металлов, которые нельзя соединить между собой сваркой из-за усталостных разрушений сварного шва при эксплуатации. Соединение содержит охватываемую и охватывающую металлические детали, в которых выполнены не менее двух отверстий, причем в охватывающей детали сквозное, а в охватываемой детали глухое. В отверстия установлены по прессовой посадке металлические цилиндрические штифты со сквозным внутренним отверстием, выполненные из такого же материала, из которого изготовлена охватываемая деталь, и хорошо свариваемые между собой и сплавленные по внутреннему диаметру штифта с материалом охватываемой детали. Техническим результатом является повышение надежности соединения деталей замкнутого контура из разнородных материалов. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области приборостроения и машиностроения и предназначено для неразъемного соединения деталей замкнутого контура (цилиндрических деталей типа «вал-втулка», деталей прямоугольного и других сечений), изготовленных из разнородных металлов.

Известно неразъемное соединение, состоящее из сопряженных деталей замкнутого контура и способ получения такого соединения. Соединение сопряженных деталей замкнутого контура происходит за счет затекания материала в канавки одной из них, причем канавки выполняют по всему периметру сопряжения на расстоянии друг от друга. Деталь меньшего сечения вводят в деталь большего размера. На второй детали могут быть сделаны буртики на расстоянии, равном расстоянию между канавками первой, а площадь поперечного сечения которых равна площади поперечного сечения канавок. Патент на изобретение RU 2120846, МПК В23Р 11/02, F16L 13/00, 27.10.1998. Такой способ соединения не защищает от проворота детали большего сечения относительно детали меньшего сечения при приложении радиальных нагрузок, не позволяет соединять тонкостенные детали из-за тепловой деформации, не подходит для изготовления соединения деталей прямоугольного и других сечений, а также достаточно сложен в реализации.

Известно электрозаклепочное соединение и способ его получения. Электрозаклепочное соединение предназначено для соединения тонких пластин к деталям, состоящих преимущественно из однородных материалов. Электрозаклепочное соединение получают путем заплавления металлом присадочной проволоки предварительно выполненного в одной из соединяемых деталей цилиндрического отверстия с образованием стержня электрозаклепки. При этом стержень электрозаклепки имеет боковой неразъемный контакт с поверхностью стенки отверстия, полученный при взаимодействии расплава присадочного металла с твердой фазой металла детали. Патент на изобретение RU 2375161, МПК В23K 9/173, 10.12.2009. Данное решение принято в качестве прототипа. Такой способ не позволяет выполнять надежное соединение разнородных материалов, например нержавеющей стали 12Х18Н10Т и сталей типа ХВГ, У8, легированных сталей 65Г, 40X13 и аналогичных.

Задачей, на решение которой направлено изобретение, является создание неразъемного соединения деталей замкнутого контура (например, типа «вал-втулка»), выполненных из разнородных металлов, которые нельзя соединить между собой сваркой из-за усталостных разрушений сварного шва при эксплуатации (воздействие повышенной температуры, вибрации, ударных нагрузок, воздействия агрессивных рабочих сред и т.д.).

Технический результат, достигаемый при использовании изобретения, заключается в повышении надежности соединения деталей замкнутого контура из разнородных металлов.

Технический результат достигается за счет того, что в неразъемном соединении изготовленных из разнородных металлов деталей замкнутого контура, содержащем охватываемую и охватывающую детали, выполнены не менее двух отверстий, причем в охватывающей детали сквозное, а в охватываемой детали глухое, в которые по прессовой посадке установлены металлические цилиндрические штифты со сквозным внутренним отверстием, выполненные из такого же материала, из которого изготовлена охватываемая деталь, и сплавленные по внутреннему диаметру штифта с материалом охватываемой детали.

Выполнение соединения штифтов с охватываемой и охватывающей деталями по прессовой посадке исключает самопроизвольное выпадание штифтов в процессе изготовления предлагаемого соединения.

Выполнение штифтов из такого же материала, из которого изготовлена охватываемая деталь, позволяет получить качественное сварное соединение, при этом не будет образовано сварное соединение между штифтом и охватывающей деталью.

Соотношение толщины стенки штифта и толщины стенки охватываемой детали должно составлять от 1:1 до 1:2, что обеспечивает оптимальное распределение температурных полей при сварке штифта с охватываемой деталью. Уменьшение соотношения может привести к изменению геометрических размеров охватываемой детали и ее прожогу, увеличение соотношения может привести к дефектам сварного соединения штифта с охватываемой деталью.

Наружный диаметр штифта определяется требованиями к прочности на срез для материалов, из которых изготовлены штифт и охватываемая деталь.

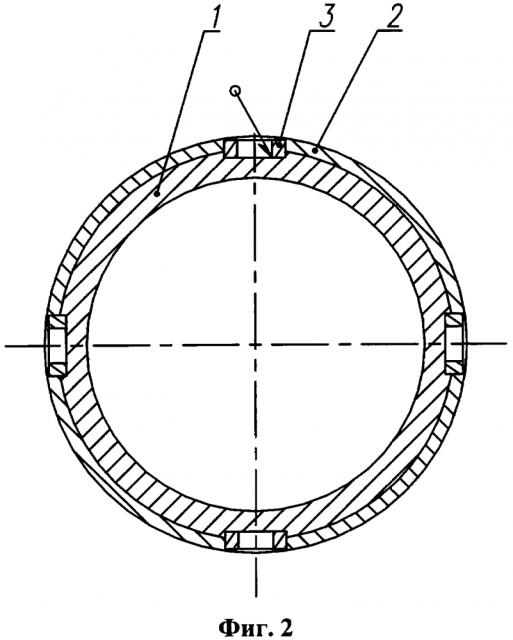

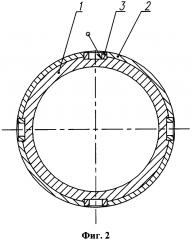

Предлагаемое неразъемное соединение для деталей типа «вал-втулка» иллюстрируется чертежами, на которых изображены:

на фиг. 1 - неразъемное соединение, продольный разрез;

на фиг. 2 - неразъемное соединение, поперечный разрез.

Неразъемное соединение служит для соединения детали 2 со сквозными отверстиями с деталью 1 с глухими отверстиями с помощью цилиндрического штифта со сквозным внутренним отверстием 3, выполненного из такого же материала, из которого изготовлена охватываемая деталь 1, и хорошо свариваемого с материалом детали 1, вставленного через соосные отверстия деталей 1 и 2 и соединенного с помощью сварки через центральное сквозное отверстие штифта с деталью 1.

Таким образом, штифт 3, соединяющий неразъемно между собой детали 1 и 2, выполняет функцию заклепки, имеющей стержень, и сварного соединения, имеющего сплавление материала заклепки с деталью 1. При этом между деталями 1 и 2, 2 и 3 нет сварного соединения, которое может усталостно разрушаться в процессе эксплуатации, и механические свойства детали 2 не изменяются.

Неразъемное соединение получают следующим образом: деталь 2 с заранее выполненными отверстиями устанавливают на деталь 1 с заранее выполненными отверстиями и совмещают отверстия между собой. В отверстия в деталях 1 и 2 запрессовывают до упора штифты 3, затем выполняют сварку с присадочной проволокой между деталью 1 и штифтом 3, заполняя расплавленным металлом внутреннее отверстие штифта 3. В результате образуется прочное соединение между деталью 1 и штифтом 3.

Аналогично неразъемное соединение может быть выполнено для деталей квадратного, прямоугольного, треугольного и других сечений.

Предлагаемое неразъемное соединение выполняли следующим образом. Брали трубу из стали 12Х18Н10Т наружным диаметром 90 мм и толщиной стенки 6,5 мм и длиной 2500 мм. В трубе выполняли две группы по четыре глухих отверстия диаметром 14 мм и полем допуска С12. На трубу устанавливали две втулки из стали 20X17Н2 с посадочным диаметром 90 мм, наружным диаметром 96 мм, длиной 55 мм с заранее выполненными четырьмя отверстиями диаметром 14 мм, затем совмещали отверстия на трубе и втулке. В каждое отверстие запрессовывали трубчатые цилиндрические штифты из стали 12Х18Н10Т с наружным диаметром 14 мм и полем допуска u8, внутренним диаметром 8 мм и длиной 4 мм. Затем с помощью аргонодуговой сварки в среде защитных газов с присадочной проволокой диаметром 1 мм из стали 12Х18Н10Т выполняли сварное соединение между трубой и штифтом через внутреннее сквозное отверстие в штифте.

Для проверки работоспособности предлагаемого неразъемного соединения были изготовлены корпуса из стали 12Х18Н10Т, на которых предлагаемым способом были закреплены втулки из стали 20X17Н2 и проведены натурные испытания в условиях повышенной температуры до 150°C, вибрации частотой до 300 Гц с максимальным ускорением 100 м/с2, механическими ударами длительностью до 12 мс с максимальным ускорением 150 м/с и количеством до 50 в минуту и воздействия щелочной среды. Результаты испытаний показали, что корпус отработал установленный ресурс, разрушения соединения не произошло. Таким образом, проведенные испытания подтвердили работоспособность предложенного неразъемного соединения.

1. Неразъемное соединение деталей замкнутого контура, отличающееся тем, что в изготовленных из разнородных металлов охватываемой и охватывающей деталях выполнены как минимум два отверстия, детали совмещены между собой, а в отверстия установлены по прессовой посадке цилиндрические штифты со сквозным внутренним отверстием, выполненные из такого же материала, из которого изготовлена охватываемая деталь, и соединены с охватываемой деталью сваркой с присадочным металлом.

2. Способ выполнения неразъемного соединения деталей замкнутого контура, отличающийся тем, что в изготовленных из разнородных металлов охватываемой и охватывающей деталях заранее выполняют как минимум по два цилиндрических отверстия, в охватываемой глухие, а в охватывающей сквозные, охватываемую и охватывающую детали совмещают по отверстиям, в отверстия запрессовываются цилиндрические штифты с внутренним цилиндрическим отверстием, выполненные из такого же материала, из которого изготовлена охватываемая деталь, затем приваривают штифты с присадочным материалом по внутреннему диаметру к охватываемой детали, при этом охватывающая деталь и штифты не свариваются между собой.