Штамп для вытяжки крупногабаритных деталей сложной формы

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано для штамповки крупногабаритных деталей сложной формы. В штампе, содержащем пуансон, матрицу с перетяжными ребрами и прижим с выемками под перетяжные ребра, перетяжные ребра, расположены по периметру относительно проема пуансона для создания радиальных растягивающих напряжений. Имеются также дополнительные перетяжные ребра для создания тангенциальных растягивающих напряжений. Причем отрезки дополнительных ребер, обращенные в сторону проема матрицы, сопрягаются с ребрами, расположенными по периметру относительно проема пуансона, радиусами, равными (3,0-3,5) от толщины исходной заготовки. Повышается точность вытянутой детали и надежность штамповки. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано при вытяжке различных деталей из листовых материалов, преимущественная область применения - штамповка крупногабаритных деталей сложной формы, в том числе кузовных автомобильных, сельхозтехники, бытовой техники и т.п.

Известен способ вытяжки сложной крупногабаритной детали, включающий укладку заготовки, прижим фланца заготовки, втягивание центральной части заготовки пуансоном в рабочую полость матрицы с одновременным торможением фланца заготовки посредством перетяжных ребер, в котором в конструкции штампа центральный участок ребра выполнен эквидистантно контуру рабочей полости матрицы, а напротив угловых участков матрицы перетяжное ребро выполнено из двух участков, первый из которых изогнут в сторону от матрицы, а второй продолжает первый участок и угол между касательной в точке сопряжения центрального участка ребра и касательной в точке пересечения вторым участком ребра контура исходной заготовки не превышает 90° (патент на изобретение RU №2442672, приоритет от 31.12.2009).

Известен штамп для листовой штамповки, содержащий пуансон, матрицу с выемками по периферии ее прижимной поверхности и прижим с тормозными элементами в виде выступов на периферии его рабочей поверхности, имеющими прямоугольную, треугольную или трапециедальной формы с боковыми сторонами, перпендикулярными прижимным поверхностям матрицы и прижима (патент на изобретение RU №1584221, приоритет от 28.12.1988).

Вышеуказанные конструкции штампов не решили проблему перерасхода металла из-за увеличенных размеров штампуемых заготовок, при этом область применения ограничена только получением достаточно простых деталей определенной формы.

Известен штамп для вытяжки крупногабаритной детали сложной формы из листовой заготовки, содержащий: пуансон, матрицу с перетяжными ребрами, расположенными по периметру ее рабочей полости и дополнительными перетяжными порогами, расположенными по нормали к контуру проема под пуансон и выходящими за фланец листовой заготовки (авторское свидетельство SU №1542664, приоритет от 28.10.1987). Недостатком данной конструкции штампа также является ограниченная область применения для деталей относительно простой формы.

Технической задачей изобретения является повышение точности вытянутой детали при повышении надежности штамповки, уменьшении размеров заготовки и нормы расхода листового материала на деталь.

Поставленная задача решается за счет того, что в предложенном штампе для вытяжки крупногабаритной детали сложной формы из листовой заготовки, содержащем пуансон, матрицу с перетяжными ребрами, расположенными по периметру ее рабочей полости и перетяжными ребрами, расположенными по нормали к контуру проема под пуансон и выходящими за фланец листовой заготовки, отличающемся тем, что дополнительные перетяжные ребра сопряжены с ребрами, расположенными по периметру рабочей полости матрицы, радиусами, составляющими 3,0-3,5 исходной толщины листовой заготовки с учетом положительного допуска на ее толщину, а дополнительные перетяжные ребра выполнены высотой, равной (0,7-0,75)h, и шириной, равной (0,8-0,9)b, где h и b - соответственно высота и ширина перетяжного ребра, расположенного по периметру рабочей полости матрицы, таким образом обеспечивают растяжение фланца заготовки.

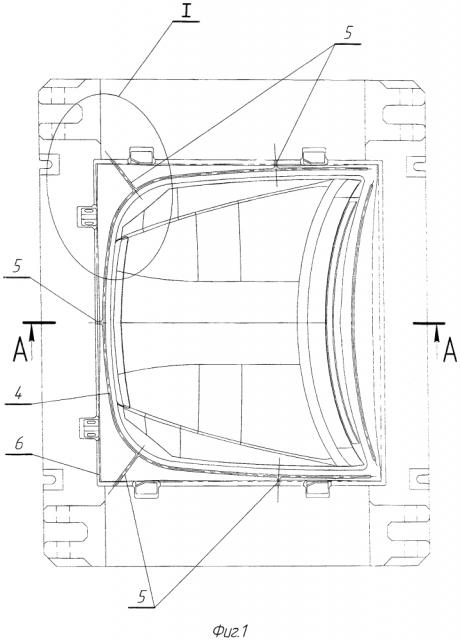

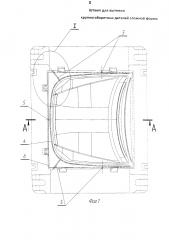

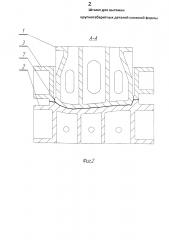

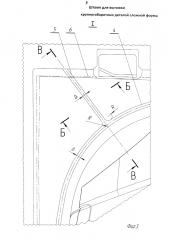

Сущность конструкции штампа для вытяжки крупногабаритной детали сложной формы из листовой заготовки характеризуется графическими материалами, представленными на фиг. 1-5.

На фиг. 1 изображен план низа вытяжного штампа, на фиг. 2 - осевой разрез вытяжного штампа, на фиг. 3 - увеличенный вид на матрицу с перетяжными ребрами, на фиг. 4 - увеличенный разрез вытяжного штампа по перетяжным ребрам, на фиг. 5 - увеличенный разрез вытяжного штампа по дополнительным перетяжным ребрам.

Штамп для вытяжки содержит пуансон 1, матрицу 2 с перетяжными ребрами 4 и 5, прижим 3 с выемками под перетяжные ребра.

На чертежах показан предлагаемый штамп на примере вытяжки наружной панели капота автомобиля на прессе двойного действия.

Способ осуществляют следующим образом.

Листовая заготовка 6 загружается на рабочую поверхность матрицы 2, при ходе наружного ползуна пресса вниз (не показан) листовую заготовку зажимают между прижимными поверхностями матрицы 2 и прижима 3 и на периферийной части заготовки формуют элементы торможения перетяжными ребрами 4 и 5. Перетяжные ребра могут быть изготовлены как вставными, что позволяет их заменять при ремонте штампа, так и цельными в отливке матрицы (см. фиг. 4), что упрощает конструкцию и сокращает сроки изготовления штампа. При ходе вниз внутреннего ползуна пресса (не показан) пуансон 1 втягивает центральную часть заготовки в рабочую полость матрицы усилием деформирования. В процессе вытяжки торможение фланца заготовки 6 осуществляют усилием прижима 3, закрепленного на наружном ползуне пресса, и перетяжными ребрами 4 и 5. Центральные перетяжные ребра 4, расположенные по периметру относительно проема пуансона, выполняют замкнутыми или же раздельными, как показано на фиг. 1, они осуществляют торможение фланца заготовки в радиальном направлении, в результате чего величина растягивающих напряжений увеличивается, их располагают вокруг рабочей полости матрицы эквидистантно контуру проема матрицы. Дополнительные перетяжные ребра 5 установлены для дифференцированного растяжения металла на отдельных участках фланца заготовки, вследствие чего предотвращаются потери устойчивости и образование гофров в этих зонах, причем эти ребра, создающие тангенциальные растягивающие напряжения, располагают параллельно направлению течения металла, преимущественно по нормали к контуру проема матрицы. Отрезки дополнительных перетяжных ребер, обращенные в сторону проема матрицы, сопрягают с центральными перетяжными ребрами 4 радиусами R, равными (3,0-3,5)S0, где S0 - исходная толщина заготовки с учетом положительного допуска на толщину листа. Противоположные отрезки ребер заканчиваются за пределами исходной заготовки.

Экспериментально подтверждено, что оптимальный результат получается при тангенциальном растяжении металла заготовки дополнительными перетяжными ребрами 5, высотой h1, равной (0,7-0,75) h, где h - высота перетяжного ребра 4, расположенного по периметру относительно проема пуансона, и шириной b1, равной (0,8-0,9)b, где b - ширина перетяжного ребра 4, расположенного по периметру относительно проема пуансона. То есть высота и ширина дополнительных перетяжных ребер меньше, чем у перетяжного ребра, расположенного по периметру относительно проема пуансона, а конкретные размеры R, h1 и b1 выбираются в зависимости от геометрии штампуемой детали, характеристик материала и условий штамповки. При смыкании рабочих поверхностей пуансона 1 и матрицы 2 через толщину листа заготовки происходит окончательное формообразование элементов вытянутого полуфабриката 7.

Вытянутый полуфабрикат поступает в другие штампы с оформлением окончательной формы детали.

Таким образом, предложенная конструкция штампа, по сравнению с известными устройствами, за счет исключения складкообразования заготовки, дает повышение точности вытянутой детали, при этом обеспечивает повышение надежности, уменьшение размеров заготовки и нормы расхода листового материала на деталь.

Аналогично предлагаемый штамп реализуется при вытяжке крупногабаритных деталей сложной формы на прессах простого действия и на многопозиционных прессах-автоматах.

Наиболее эффективно использование предложенного штампа для вытяжки крупногабаритных деталей сложной формы, в первую очередь - деталей кузовов автомобилей.

1. Штамп для вытяжки крупногабаритной детали сложной формы из листовой заготовки, содержащий пуансон, матрицу с перетяжными ребрами, расположенными по периметру ее рабочей полости и дополнительными перетяжными ребрами, расположенными по нормали к контуру проема под пуансон и выходящими за фланец листовой заготовки, отличающийся тем, что дополнительные перетяжные ребра сопряжены с ребрами, расположенными по периметру рабочей полости матрицы, радиусами, составляющими 3,0-3,5 исходной толщины листовой заготовки с учетом положительного допуска на ее толщину.

2. Штамп по п. 1, отличающийся тем, что дополнительные перетяжные ребра выполнены высотой, равной (0,7-0,75)h, и шириной, равной (0,8-0,9)b, где h и b - соответственно высота и ширина перетяжного ребра, расположенного по периметру рабочей полости матрицы.