Способ обработки древесной плиты

Иллюстрации

Показать всеИзобретение относится к способу обработки древесной плиты. Способ обработки древесной плиты для обеспечения у нее неклейкой поверхности после надпечатывания декоративного покрытия на по меньшей мере верхнюю сторону древесной плиты включает нанесение на декоративное покрытие бесцеллюлозного покровного слоя из меламинной смолы с примешанными к ней стеклянными шариками, высушивание этого покровного слоя и нанесение на него противоизносного слоя, причем высушивание осуществляют до нанесения противоизносного слоя. Техническими результатами изобретения являются усовершенствование способа обработки древесной плиты, чтобы обеспечить наличие неклейкой поверхности у древесной плиты для возможности штабелирования полуфабриката в последующем процессе его переработки в готовую древесную плиту и обеспечить также наличие поверхности, которая допускала бы надежную возможность дальнейшей ее переработки без появления разноотеночности. 20 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу обработки древесной плиты для обеспечения у нее неклейкой поверхности после надпечатывания декоративного покрытия на по меньшей мере верхнюю сторону древесной плиты и к строительной плите с сердцевиной из древесного материала (древесной плите) с обработанной таким способом поверхностью.

Подобные древесные плиты широко распространены и используются во многих различных областях. Особо обширной областью применения таких плит является их использование в качестве панелей для настила пола (половых панелей). При применении прежде всего по такому назначению снабженные декоративным покрытием древесные плиты подвержены высокой нагрузке. Для придания древесным плитам способности выдерживать такие нагрузки декоративное покрытие необходимо покрывать защитным слоем. В большинстве случаев такой защитный слой наносят из синтетической смолы, например меламинной смолы, с различными добавками. Различными нанесенными на древесную плиту слоями обусловлено возникновение растягивающих напряжений, которые могут приводить к короблению древесной плиты. Поэтому древесную плиту необходимо снабжать покрытием с ее верхней и нижней сторон с целью обеспечить равномерное возникновение таких сил с обеих ее сторон и предотвратить тем самым ее коробление.

Из ЕР 2338693 В1 известен способ обработки древесной плиты с декоративным покрытием путем нанесения на ее верхнюю сторону и/или нижнюю сторону первого верхнего смоляного слоя, содержащего корундовые частицы, сушки этого верхнего смоляного слоя и последующего нанесения второго смоляного слоя, содержащего целлюлозу. Затем этот второй смоляной слой сушат, наносят на него третий смоляной слой, содержащий стеклянные частицы, и сушат его.

В ЕР 1339545 В1 описано противоизносное покрытие (износостойкое защитное покрытие) на основе синтетической смолы, которым можно защищать от износа поверхности предметов мебели или полов из декоративной бумаги и возможно других расположенных один поверх другого слоев бумаги. Такое противоизносное покрытие содержит частицы смолистого вещества с твердостью по шкале Мооса по меньшей мере 6 и другие компактные и в основном не имеющие острых кромок, округлые твердые частицы в виде шариков с твердостью по шкале Мооса по меньшей мере 5. Подобные шарики могут представлять собой стеклянные шарики.

В ЕР 1512468 В1 описан способ снабжения строительной плиты из древесины или древесного материала защитным покрытием. С этой целью сначала на верхнюю сторону плиты наносят жидкую смолу и затем сушат ее. После этого строительную плиту прессуют при тепловом воздействии, вследствие которого смола по меньшей мере частично расплавляется. Согласно ЕР 2098304 А2 в расплавленной смоле дополнительно можно также выдавливать рельеф, соответствующий декоративному оформлению верхней стороны древесной плиты.

При осуществлении всех известных способов на крупноформатную древесную плиту с непосредственно нанесенным на нее декоративным покрытием в целях его защиты и придания тем самым плите пригодности для штабелирования и складирования наносят вспененный слой из меламинной смолы и целлюлозных волокон, который после нанесения подвергают принудительной сушке. Под древесной плитой с непосредственно нанесенным на нее декоративным покрытием подразумевается плита, на верхнюю сторону которой в один или несколько слоев напечатано (нанесено печатанием) декоративное покрытие, т.е. подразумевается плита с декоративным покрытием, полученным без применения декоративной бумаги. Декоративное покрытие можно надпечатывать непосредственно на верхнюю сторону древесной плиты либо между ее верхней стороной и декоративным покрытием можно предусматривать грунтовочный слой.

Обычная слоистая структура на верхней стороне древесной плиты образована праймером, наносимым в количестве от 15 до 40 г/м2 и представляющим собой водный раствор меламинной смолы. На такой праймерный слой затем в качестве белой грунтовки наносят водный белый лак в количестве от 20 до 30 г/м2. Декоративное покрытие обычно состоит из двух, трех или четырех нанесенных на белую грунтовку декоративных отпечатков. Поверх такого декоративного покрытия затем наносят защитный лак, представляющий собой смесь водного раствора меламинной смолы с целлюлозными волокнами, вспениваемую непосредственно перед нанесением. Защитный лак наносят в количестве от 10 до 15 г/м2.

Защитный лак необходим для защиты декоративного покрытия при дальнейшей обработке древесной плиты и нанесении на нее покрытий в ходе последующего производственного процесса. На окончательную обработку плиты необязательно подают сразу в ходе непрерывного процесса их изготовления, а вместо этого часто также промежуточно складируют и для этого укладывают друг на друга в штабель. По этой причине и существует необходимость в защитном лаке, нанесение которого, однако, связано с особо критичными последствиями, прежде всего с отрицательными последствиями в последующих процессах, приводящими к появлению критичных для подобного рода продукции дефектов во внешнем виде декорированных древесных плит вплоть до их отбраковывания. При этом существует своего рода конфликт между слишком малой степенью вспенивания смеси меламинной смолы с целлюлозными волокнами, что может приводить к склеиванию между собой декорированных древесных плит в их штабеле, и слишком высокой степенью вспенивания смеси меламинной смолы с целлюлозными волокнами, что может приводить к приобретению декоративным покрытием серой окраски, которая, однако, становится заметной лишь после ламинирования в короткотактном проходном прессе.

Различные попытки по регулированию степени вспенивания и ее поддержанию на постоянном уровне оказались неудачными из-за разобщенности процесса переработки древесных плит во времени и пространстве, вследствие чего регулирующее воздействие на степень вспенивания невозможно или возможно лишь при условии неприемлемо высоких затрат.

В связи с безусловно высоким интересом к надежному процессу изготовления ламинатов в основу настоящего изобретения была положена задача усовершенствовать указанный в начале данного описания способ в том отношении, чтобы, с одной стороны, обеспечить наличие неклейкой поверхности у древесной плиты для возможности штабелирования полуфабриката в последующем процессе его переработки в готовую древесную плиту, а с другой стороны, обеспечить также наличие поверхности, которая допускала бы надежную возможность дальнейшей ее переработки без появления разноотеночности.

Указанная задача решается благодаря тому, что на декоративное покрытие наносят бесцеллюлозный покровный слой из меламинной смолы с примешанными к ней стеклянными шариками и затем сушат этот покровный слой до нанесения на него противоизносного слоя.

Благодаря применению стеклянных шариков вместо целлюлозы в смеси с меламинной смолой удается достичь значительных преимуществ касательно перерабатываемости и технологических качеств продукта. Под меламинной смолой подразумевается преимущественно меламино-формальдегидная смола, в которой примешанные к ней известным из уровня техники образом целлюлозные волокна расщепляются на цепи меньшей длины, т.е. набухают. В результате набухания целлюлозных волокон резко возрастает вязкость меламинной смолы, что делает проблематичным ее применение на долгий срок. При использовании же стеклянных шариков, прежде всего предпочтительно стеклянных шариков в силанизированном виде, не наблюдаются никакие нежелательные побочные реакции, которые отрицательно влияют на реологические свойства меламинной смолы. В отличие от целлюлозы, которая большей частью физически "вплетается" в сетчатую структуру меламино-формальдегидной смолы, силановые группы стеклянных шариков образуют с гидроксигруппами смолы сильную ковалентную связь. Благодаря этому стекло химически и тем самым прочнее связывается с трехмерной полимерной сеткой, что приводит к улучшению стойкости к истиранию и царапанью по сравнению с применением целлюлозных волокон. Помимо этого стекло само обладает большей твердостью, чем целлюлозные волокна. Благодаря примешанным к меламинной смоле стеклянным шарикам образуется однородная шероховатая поверхность, наличие которой имеет крайне важное значение для последующей переработки, но которая при этом является неклейкой.

В принципе получение шероховатой поверхности возможно и при применении целлюлозы, однако снабженные соответствующим покрытием древесные плиты склонны при их хранении к склеиванию между собой в штабеле и поэтому становятся более не пригодными для последующей переработки. Склеивание древесных плит происходит в результате термокаталитической конденсации между целлюлозными волокнами в смоле и древесными волокнами в вышерасположенной плите. При применении же силанизированных стеклянных шариков не может произойти склеивание древесных плит между собой. Помимо этого стеклянные шарики обладают существенно большей температуростойкостью, и поэтому в ходе последующего процесса ламинирования при прессовании древесной плиты покровный слой не становится мутным.

Сушку покровного слоя в предпочтительном варианте осуществляют принудительно для сокращения продолжительности производственного цикла.

В предпочтительном варианте смесь меламинной смолы со стеклянными шариками наносят в количестве от 10 до 30 г/м2, преимущественно от 12 до 20 г/м2. Относительное содержание стеклянных шариков в смеси составляет от 12 до 16 мас. %.

Диаметр примешанных стеклянных шариков составляет от 60 до 110 мкм, прежде всего предпочтительно от 60 до 90 мкм или от 70 до 110 мкм.

Предлагаемая в изобретении строительная плита, прежде всего панель для настила пола, изготовленная из древесной плиты с покрытием, нанесенным описанным выше способом, отличается наличием сердцевины из древесного материала, наличием напечатанного по меньшей мере на верхнюю сторону сердцевины декоративного покрытия и наличием нанесенного поверх него покровного слоя на основе меламинной смолы, а также наличием нанесенного на покровный слой противоизносного слоя с абразивными частицами, при этом покровный слой является бесцеллюлозным и содержит стеклянные шарики.

Абразивные частицы в противоизносном слое в предпочтительном варианте представляют собой корундовые частицы. Однако возможно также применение стеклянных шариков, как это в принципе уже известно из описанного выше уровня техники.

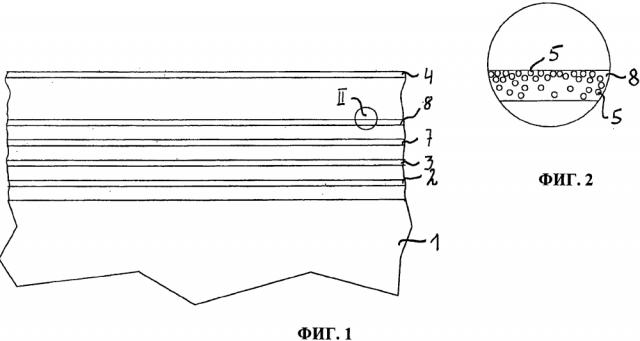

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг. 1 - схематичный вид в поперечном разрезе древесной плиты и

на фиг. 2 - увеличенный вид фрагмента II изображенной на фиг. 1 древесной плиты.

Ниже со ссылкой на фиг. 1 описано нанесение различных покрытий на древесную плиту.

На верхнюю сторону сердцевины 1 из древесных волокон, древесной стружки или смеси древесного материала с полимером (древесно-полимерного материала) сначала наносят праймерный слой 2 из водного раствора меламинной смолы в количестве от 15 до 40 г/м2. На этот праймерный слой 2 затем в качестве следующего грунтовочного слоя для печатания на нем наносят белую грунтовку 3 из водного белого лака в количестве от 20 до 30 г/м2. Далее наносят декоративное покрытие 7, состоящее из нескольких, предпочтительно двух, трех или четырех, последовательно наносимых декоративных отпечатков, которые наносят, например, методом офсетной печати или с помощью цифрового печатающего устройства (струйного принтера). Далее наносят покровный слой 8 из смеси водного раствора меламинной смолы со стеклянными шариками в количестве от 10 до 30 г/м2. Меламинная смола в предпочтительном варианте представляет собой меламино-формальдегидную смолу, а стеклянные шарики 5, примешиваемые к смоле, имеют диаметр от 60 до 90 мкм или от 70 до 110 мкм. Очевидно, что диаметр стеклянных шариков может также охватывать интервал значений от 60 до 110 мкм. После принудительной ("активной") сушки покровного слоя 8 на следующей стадии нанесения покрытия наносят противоизносный слой 4 из смеси меламинной смолы с корундовыми частицами и целлюлозными волокнами в количестве от 30 до 50 г/м2. После сушки этого последнего покрытия древесную плиту подвергают прессованию в короткотактном проходном прессе под действием высокого давления и высокой температуры. Такую древесную плиту можно затем на последующих стадиях переработки разделять, соответственно разрезать на панели определенного формата, на боковых кромках которых можно в последующем выполнять пазогребневую профилировку. Гребни и пазы (шпунты) могут быть снабжены интегрированными в них замковыми и фиксирующими средствами для возможности последующей бесклеевой укладки панелей встык друг к другу.

По результатам проведенных испытаний было установлено, что при использовании смеси меламинной смолы со стеклянными шариками такую смесь можно наносить в явно большем количестве, а именно: в количестве от 10 до 30 г/м2, преимущественно от 12 до 20 г/м2, чем традиционную смесь меламинной смолы с целлюлозой. Согласно стандарту DIN EN 13329 различают несколько классов износостойкости АС. Для отнесения к классу износостойкости АСЗ испытуемый образец должен выдерживать по меньшей мере 2000 оборотов абразивного диска, а для отнесения к классу износостойкости АС4 - по меньшей мере 4000 оборотов абразивного диска. При проведении рассмотренных ниже испытаний были получены следующие результаты.

Испытание 1 на соответствие классу износостойкости АСЗ

- покрытие из смеси на основе смолы, нанесенной в количестве 12 г/м2 и содержащей стеклянные шарики размером от 60 до 90 мкм в количестве 12 мас. %, истирается после 2400 оборотов абразивного диска;

- покрытие из смеси на основе смолы, нанесенной в количестве 16 г/м2 и содержащей стеклянные шарики размером от 60 до 90 мкм в количестве 12 мас. %, истирается после 2600 оборотов абразивного диска;

- покрытие из смеси на основе смолы, нанесенной в количестве 20 г/м2 и содержащей стеклянные шарики размером от 60 до 90 мкм в количестве 12 мас. %, истирается после 2800 оборотов абразивного диска.

Испытание 2 на соответствие классу износостойкости АС4

- покрытие из смеси на основе смолы, нанесенной в количестве 12 г/м2 и содержащей стеклянные шарики размером от 70 до 110 мкм в количестве 12 мас. %, истирается после 4200 оборотов абразивного диска;

- покрытие из смеси на основе смолы, нанесенной в количестве 16 г/м2 и содержащей стеклянные шарики размером от 70 до 110 мкм в количестве 14 мас. %, истирается после 4400 оборотов абразивного диска;

- покрытие из смеси на основе смолы, нанесенной в количестве 20 г/м2 и содержащей стеклянные шарики размером от 70 до 110 мкм в количестве 16 мас. %, истирается после 4600 оборотов абразивного диска.

При нанесении покровного слоя 8 преобладали следующие условия:

- скорость работы установки от 60 до 100 м/мин;

- для поддержания условий проведения процесса постоянными производственное помещение кондиционировалось, а система подачи лака термостатировалась. Помимо этого дозирование и контроль осуществлялись в автоматическом режиме.

Результаты вышеописанных испытаний свидетельствуют о том, что по сравнению с плитами с традиционным покрытием у предлагаемых в изобретении древесных плит стойкость к истиранию была выше, стойкость к микроцарапанью была лучше, а благодаря химическому связыванию стекла с меламинной смолой достигалось равномерное распределение стеклянных шариков по поверхности, которая благодаря этому имела также большую плотность и поэтому обладала большей стойкостью к ударной нагрузке. Тем самым в целом предлагаемый в изобретении способ обеспечивает возможность простого и надежного проведения производственного процесса, а в отношении конечного продукта позволяет также повысить механическую прочность его поверхности и тем самым улучшить потребительские свойства строительной плиты.

В процессе нанесения покрытий не только декоративное покрытие 7 надежно защищено покровным слоем, но и возможна также укладка до 1000 плит в штабель друг на друга без опасности их склеивания между собой. При создании изобретения было установлено, что хранение плит в подобных штабелях возможно до 180 дней и что укладка плит в штабели возможна уже при 35°С. Степень конденсации не поддается измерению. Штабель предпочтительно хранить при температуре 25°С и влажности воздуха от 40 до 60%. При использовании смеси меламинной смолы со стеклянными шариками в полной мере проявляются такие положительные эффекты, как лучшая прозрачность покрытия, нанесенного из такой смеси, по сравнению с содержащим целлюлозу покрытием, большая четкость декоративного отпечатка и лучшее визуальное восприятие цветов декоративного покрытия, прежде всего и благодаря образованию однородно сплошной и плотной поверхности.

Перечень ссылочных обозначений

1 сердцевина

2 праймерный слой

3 белая грунтовка

4 противоизносный слой

5 стеклянные шарики

6 абразивные частицы

7 декоративное покрытие

8 покровный слой

1. Способ обработки древесной плиты для обеспечения у нее неклейкой поверхности после надпечатывания декоративного покрытия на по меньшей мере верхнюю сторону древесной плиты, включающий нанесение на декоративное покрытие бесцеллюлозного покровного слоя из меламинной смолы с примешанными к ней стеклянными шариками, высушивание этого покровного слоя и нанесение на него противоизносного слоя, причем высушивание осуществляют до нанесения противоизносного слоя.

2. Способ по п. 1, дополнительно включающий принудительное высушивание покровного слоя.

3. Способ по п. 1, причем применяют силанизированные стеклянные шарики.

4. Способ по п. 1, дополнительно включающий нанесение смеси меламинной смолы со стеклянными шариками в количестве от 10 до 30 г/м2.

5. Способ по п. 1, дополнительно включающий нанесение смеси меламинной смолы со стеклянными шариками в количестве от 12 до 20 г/м2.

6. Способ по п. 1, при котором содержание стеклянных шариков в смеси составляет от 12 до 16 мас. %.

7. Способ по п. 6, при котором диаметр стеклянных шариков находится в диапазоне от 60 до 90 мкм.

8. Способ по п. 6, при котором диаметр стеклянных шариков находится в диапазоне от 70 до 110 мкм.

9. Способ по п. 1, дополнительно включающий нанесение праймерного слоя, состоящего из водного раствора меламиновой смолы, в количестве от 15 до 40 г/м2 на верхнюю сторону древесной плиты.

10. Способ по п. 9, при котором древесная плита представляет собой смесь древесного материала и пластика.

11. Способ по п. 9, дополнительно включающий нанесение на праймерный слой грунтовки в виде водного лака.

12. Способ по п. 11, где грунтовка представляет собой белую грунтовку с нанесением от 20 до 30 г/м2 водного белого лака.

13. Способ по п. 11, при котором декоративное покрытие представляет собой несколько последовательно нанесенных декоративных отпечатков.

14. Способ по п. 13, при котором декоративные отпечатки наносятся с помощью офсетной печати или цифровой печати.

15. Способ по п. 13, при котором покровный слой состоит из смеси меламиновой смолы со стеклянными шариками, нанесенной в количестве от 10 до 30 г/м2.

16. Способ по п. 15, при котором диаметр примешанных в смолу стеклянных шариков составляет от 60 до 110 мкм.

17. Способ по п. 16, где высушивание покровного слоя представляет собой принудительное высушивание покровного слоя, а противоизносный слой состоит из смеси меламиновой смолы, корунда и волокон целлюлозы, нанесенной в количестве от 30 до 50 г/м2.

18. Способ по п. 17, дополнительно включающий прессование древесной плиты в короткотактном прессе для получения древесных панелей.

19. Способ по п. 18, дополнительно включающий укладку до 1000 древесных панелей в штабель одна на другую без склеивания их между собой.

20. Способ по п. 19, при котором штабель предпочтительно хранится при 25°C и влажности воздуха от 40 до 60%.

21. Способ по п. 20, дополнительно включающий разборку штабеля при 35°C.