Способ повышения износостойкости рабочих поверхностей стальных колец импульсных торцевых уплотнений

Иллюстрации

Показать всеИзобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может применяться для обработки поверхностей элементов импульсных торцевых уплотнений (ИТУ). Способ формирования износостойкого покрытия на рабочей поверхности стального кольца импульсного торцевого уплотнения включает обработку рабочей поверхности импульсного торцевого уплотнения методом электроэрозионного легирования графитовым электродом при энергии разряда в диапазоне 0,036-4,6 Дж и последовательное формирование слоев комбинированного электроэрозионного покрытия вида сплав ВК8 - Cu - сплав ВК8. Кроме того, первый и последний слои из твердого сплава ВК8 наносят при энергии разряда Wu=0,1 Дж, а медь при Wu=0,04 Дж. Изобретение обеспечивает улучшение параметров рабочих поверхностей стальных колец импульсных уплотнений, влияющих на их износостойкость. 4 з.п. ф-лы, 3 ил., 9 табл.

Реферат

Техническое решение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может применяться для обработки поверхностей элементов импульсных торцевых уплотнений (ИТУ).

Известны ИТУ с импульсным уравновешиванием аксиально подвижного элемента [Торцевое уплотнение с регулируемой утечкой: А.с. 446695 СССР, МКИ 23 Р 1/12 / К.В. Лисицын, В.А. Марцинковский, Н.В. Перидерий (СССР). - №1827549/25-8; Заявлено 11.09.72; Опубл. 22.06.74, Бюл. №7. - 2 с.].

Традиционная конструктивная схема ИТУ показана на фиг. 1. На рабочей поверхности аксиально подвижного кольца 1 расположены замкнутые камеры 2, а на поверхности опорного диска 3 предусмотрено несколько подводящих каналов 4, которые при вращении упорного кольца последовательно соединяют камеры 2 с уплотняемой полостью А.

Принцип действия импульсного уплотнения основан на том, что при вращении ротора подводящие каналы 4 периодически сообщают камеры с полостью высокого давления 5, вследствие чего в них происходят всплески давления (импульсы), вызывающие изменение баланса осевых сил.

Силы действуют на аксиально подвижное кольцо, вследствие чего уплотняющие поверхности торцовой пары разделяются тонким слоем рабочей среды, при этом его толщина зависит от размеров камер и питающих каналов.

ИТУ относятся к типу саморегулируемых уплотнений, в которых величина торцевого зазора выдерживается автоматически. Саморегулирование зазора основано на том, что давление в каждой из камер 2, осредненное за период между последовательными впрысками уплотняемой среды, тем больше, чем меньше торцевой зазор и чем больше частота вращения ротора. Увеличение торцевого зазора приводит к уменьшению осредненного давления в этих камерах и к нарушению баланса сил, действующих на аксиально подвижный элемент. В результате этого кольцо перемещается в сторону опорного диска и торцевой зазор уменьшается до тех пор, пока давление не возрастет настолько, чтобы восстановить равновесие осевых сил. При отсутствии вращения ротора и наличии давления уплотняемой среды торцевой зазор закрывается, и уплотнение работает как стояночное.

Характерной особенностью ИТУ является то, что микрозазоры в паре трения достигаются за счет макрогеометрии торцовых поясков, т.е. размеры (ширина, глубина и длина) камер и питающих каналов исчисляются в миллиметрах и во много раз превосходят размеры зазора. При этом изменение размеров камер и питающих каналов в результате эрозионного или абразивного износа не оказывает существенного влияния на величину зазора и, следовательно, на утечки.

Традиционно кольца ИТУ изготавливались из силицированных графитов, что накладывало определенные ограничения на область их применения, скорость скольжения и величину уплотняемого давления. Эти материалы дороги, имеют низкую ударную прочность, подвержены растрескиванию под действием силовых и тепловых нагрузок [Торцевые уплотнения аппаратов химических производств / Г.В. Антипин, М.Т. Банников, А.Д. Домашнев и др. - М.: Машиностроение, 1984. - 112 с.].

В некоторых агрессивных средах, где применение в разъемных соединениях уплотнений из неметаллических материалов ограниченно или невозможно, применяют металлические уплотнения.

Надежность и долговечность ИТУ зависит от величины зазора между поверхностями трения и от параллельности поверхностей торцовой пары.

Зазор между трущимися парами зависит от большого количества факторов: условий эксплуатации (частоты вращения и перепада давления), величины поджатия, теплофизических свойств уплотняемой жидкости, характеристик материала, геометрии уплотнительных колец, силовых и температурных деформаций.

Расширение области применения импульсных уплотнений в сторону повышения режимных параметров вызвало необходимость создания новых, композиционных материалов типа «основа - покрытие», сочетающих защитные свойства покрытий с механической прочностью основы.

Известен способ электроэрозионного легирования (ЭЭЛ), все более широко применяемый в промышленности для улучшения износостойкости и твердости поверхностей деталей машин, в том числе и работающих в условиях повышенных температур и агрессивных сред, для повышения жаро- и коррозионной стойкости, а также для восстановления изношенных поверхностей деталей машин при ремонте и др.

ЭЭЛ поверхности - это процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом. Метод имеет ряд специфических особенностей:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемая поверхность) чрезвычайно прочно сцепленный с поверхностью слой покрытия. В этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но даже происходит диффузия элементов анода в катод;

- процесс легирования может происходить так, что материал анода не образует покрытия на поверхности катода, а диффузионно обогащает эту поверхность своими составными элементами;

- легирование можно осуществлять в строго указанных местах (радиусом от долей миллиметра и более), не защищая при этом остальную поверхность детали;

- технология электроэрозионного легирования металлических поверхностей очень проста, а необходимая аппаратура малогабаритна и транспортабельна [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с. 3, 4].

Одним из достоинств метода ЭЭЛ является возможность в широких пределах изменять механические, термические, электрические, термоэмиссионные и другие свойства рабочих поверхностей деталей [Электроискровое легирование металлических поверхностей / Гитлевич А.Е., Михайлов В.В., Парканский Н.Я., Ревутский В.М. / Кишинев: Штинца, 1985. - 196 с.]. Благодаря этому можно обеспечить работоспособность уплотнения в средах с высокой коррозионной и химической активностью.

Перспективным путем повышения износостойкости колец ИТУ является формирование на рабочих торцовых поверхностях методом ЭЭЛ квазимногослойных комбинированных покрытий, соединяющих в себе смазывающие и антиизносные свойства. Такими покрытиями являются комбинированные электроэрозионные покрытия (КЭП), включающие в себя твердые износостойкие и мягкие антифрикционные материалы.

В способе ЭЭЛ с целью повышения износостойкости и уменьшения шероховатости поверхности сначала наносят слой покрытия антифрикционным легкоплавким металлом, выбираемым из группы In, Cd, Sn, Pb, а затем слой покрытия из износостойкого высокотвердого металла, выбираемого из группы Ti, V, W и их карбидов. При этом резко снижается шероховатость поверхности до Ra=0,54-0,91 мкм. Одновременно повышается износостойкость. Однако опыт показал, что несмотря на повышение износостойкости микротвердость таких покрытий невысока. Поэтому был предложен способ ЭЭЛ, технической задачей которого являлось повышение микротвердости и износостойкости поверхности упрочняемых деталей. Поставленная задача решалась тем, что сначала наносили слой покрытия антифрикционным металлом медью, а затем слой из износостойкого высокотвердого металла или его карбида, выбираемого из группы Ti, V, W [A.с. 1734968 СССР, B23H 9/00. Способ электроэрозионного легирования / В.Б. Тарельник, Е.А. Коломыцев, Л.А. Иванов, А.Г. Марченко, В.И. Тарадонов, В.Ф. Руденко, Ю.А. Серобабин, Г.Н. Анисимов. - опубл. 23.05.92, Бюл. №19].

Металлографические исследования ЭЭЛ слоев покрытий, сформированных на стали 45 по указанному способу, свидетельствуют о том, что их микротвердость находится на сравнительно высоком уровне (8400-12300 МПа). Причем на покрытии присутствует пленка толщиной 1-3 мкм. Все покрытия, сформированные данным способом, имеют характерный желтый цвет. Наличие меди, как на поверхности, так и по всей толщине покрытия подтверждается рентгеноструктурным анализом [Захаров Н.В., Тарельник В.Б. Исследование закономерностей формирования электроэрозионных покрытий с подслоем из меди // Вестник Харьковского государственного политехнического университета. Вып. 58. 1999. С. 69-74]. Однако следует отметить, что толщина таких покрытий невелика и составляет 15-20 мкм, а сплошность - менее 100%.

Для увеличения толщины и сплошности покрытия были предложены квазимногослойные комбинированные электроэрозионные покрытия (КЭП), формируемые в последовательности ВК8+Cu+ВК8.

Наиболее предпочтительным является КЭП, где первый и последний слои из твердого сплава ВК8 наносятся при Wu=0,2 Дж, а медь - 0,08 Дж. В этом случае толщина упрочненного слоя увеличивается до 30-40 мкм, микротвердость находится на уровне 8740 МПа, а сплошность составляет 100% [Тарельник В.Б. Разработка технологии повышения качества поверхностных слоев импульсных торцовых уплотнений, работающих в различных средах, методом электроэрозионного легирования // Электронная обработка материалов. - 2000. - №4. - С. 7-11 (прототип)].

Однако толщина покрытия 30-40 мкм также недостаточна для большинства колец торцевых уплотнений. Согласно [Мельник В.А. Торцевые уплотнения валов: справочник. - М.: Машиностроение, 2008. - С. 60], для снижения стоимости уплотнений целесообразно изготавливать кольца трущейся пары из дешевых металлов и при этом выполнять антифрикционное износостойкое покрытие трущихся поверхностей. Покрытия выполняют плазменным напылением порошков из оксидов алюминия или хрома, карбидов вольфрама или хрома. Толщина этих покрытий составляет обычно десятые доли миллиметра. Кроме напыления, покрытия колец выполняют гальваническим способом или термообработкой: хромированием, оксидированием, азотированием и др. При этом карбид вольфрама с кобальтом в качестве связки имеет ограниченное применение, в основном для абразивосодержащих сред. Кобальт имеет низкую химическую стойкость - растворяется даже в дистиллированной воде, поэтому его нельзя применять в аппаратах пищевой промышленности. Кобальтовая связка колец из карбидов вольфрама подвергается сильной коррозии в морской воде [Мельник В.А. Торцевые уплотнения валов: справочник. - М.: Машиностроение, 2008. - С. 59]. При этом наличие в покрытии даже незначительного количества (до 8%) кобальта при определенных условиях может негативно сказаться на его износостойкости.

Таким образом, технической задачей, на которую направлено настоящее изобретение, является улучшение параметров рабочих поверхностей стальных колец импульсных уплотнений, влияющих на их износостойкость.

Для решения указанной технической задачи создан способ повышения износостойкости рабочих поверхностей стальных колец импульсных торцовых уплотнений, включающий, как и прототип, нанесение на них квазимногослойных комбинированных электроэрозионных покрытий (КЭП) состава, формируемого в последовательности ВК8+Cu+ВК8, в котором слои КЭП наносят при сниженных показателях энергий разрядов, а перед нанесением КЭП рабочие поверхности обрабатывают методом электроэрозионного легирования графитовым электродом (ЦЭЭЛ) при энергии разряда в диапазоне 0,036…4, 6 Дж, при этом толщину слоя повышенной твердости увеличивают на толщину слоя ЦЭЭЛ. Причем ЦЭЭЛ могут проводить при варьировании разряда в диапазоне 0,036…1,41 Дж без дополнительной обработки, при варьировании разряда в диапазоне 1,41…2,83 Дж с дополнительной обработкой методом безабразивной ультразвуковой финишной обработки (БУФО), а также при варьировании разряда в диапазоне 2,83…4,60 Дж с дополнительной обработкой методом БУФО и шлифовкой. Кроме того, первый и последний слои из твердого сплава ВК8 могут наносить при энергии разряда Wu=0,1, а слой из меди - при Wu=0,04 Дж.

Использование метода ЦЭЭЛ, когда при ЭЭЛ в качестве электрода используют графит (углерод), обеспечивает:

- достижение 100% сплошности упрочнения поверхностного слоя;

- повышение твердости поверхностного слоя детали за счет диффузионно-закалочных процессов;

- легирование можно осуществлять в строго указанных местах, не защищая при этом остальную поверхность детали;

- отсутствие объемного нагрева детали, а следовательно, поводок и короблений.

Применение заявляемого способа позволяет, варьируя разряд при осуществлении операции ЦЭЭЛ в диапазоне 0,036…6,8 Дж, позволяет формировать слои рабочих поверхностей стальных колец импульсных торцовых уплотнений повышенной твердости толщиной от 4-5 до 320-350 мкм.

Описание изобретения изложено со ссылками на чертежи, где:

- на фиг. 1 представлена схема импульсного торцового уплотнения;

- на фиг. 2 показан эскиз образца для отработки технологии ЦЭЭЛ: 5, 7 - рабочие поверхности образца; 6, 8 - технологические поверхности образца;

- на фиг. 3 показана схема применения интегрированных технологий для каждого образца: 9 - ЦЭЭЛ+БУФО; 10 - ЦЭЭЛ+БУФО+ШЛ; 11 - ЦЭЭЛ+ШЛ; 12 - ЦЭЭЛ.

Далее приведены примеры конкретного применения способа на примере различных материалов: армко-железа, стали 12Х18Н10Т, сталей 30X13 и 40Х.

Для исследования структуры и измерения твердости поверхностного слоя использовали шлифы образцов размером 10×10×8 после ЦЭЭЛ в течение 1, 5, 10 мин. Легирование производилось на различных режимах на установке с ручным вибратором «Элитрон-52А» и механизированной установке «ЭИЛ-9» в диапазоне энергий разряда (Wp) от 0,5 до 6,8 Дж.

Поверхность шлифа была ориентирована перпендикулярно к поверхности легирования. Перед изготовлением шлифа, для исключения краевого эффекта при легировании, торец образца фрезеровали на глубину не менее 2 мм. Для предупреждения смятия слоя, завалов края, образец крепили с контртелом в струбцине.

Затем шлиф подвергался химическому травлению для выявления структуры в реактиве. После изготовления шлифы исследовали на оптическом микроскопе «Неофот-2», где проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводился дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н.

Шероховатость измеряли на приборе профилографе-профилометре мод. 201 завода «Калибр» путем снятия и обработки профилограмм.

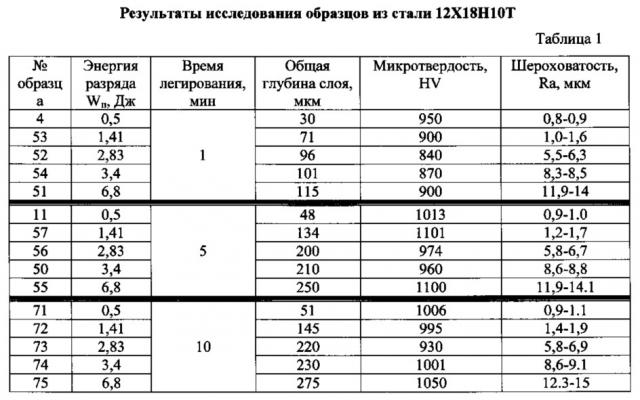

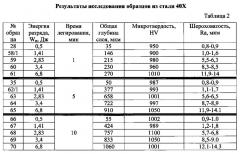

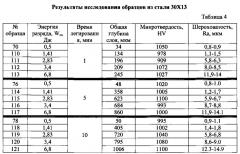

Ниже в таблицах 1-4 представлены результаты проведенных исследований.

Шероховатость поверхности, независимо от исследуемого материала, с повышением энергии разряда возрастает (см. Таблицы 1-4). Кроме того, в таблицах представлены данные общей глубины упрочненного слоя и максимальной микротвердости на поверхности исследуемых образцов в зависимости от энергии разряда. С увеличением энергии разряда увеличивается глубина упрочненного слоя. Независимо от исследуемого материала и режима ЦЭЭЛ микротвердость упрочненного слоя, максимальная на поверхности, по мере углубления плавно снижается и переходит в микротвердость подложки.

Следует отметить, что сплошность упрочненного слоя на всех исследуемых образцах 100%.

Известно, что для формирования при ЭЭЛ качественных покрытий исходная шероховатость поверхности не должна превышать Rz<6,3 мкм, что соответствует Ra≈1,2 мкм [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с. 16]. Поэтому ЦЭЭЛ в качестве предварительной операции, согласно предлагаемому способу, можно производить без дополнительной обработки только лишь при энергии разряда в диапазоне 0,036…1,4 Дж.

В [Цементация электроэрозионным легированием: монография / Тарельник В.Б., Антошевский Б., Марцинковский B.C. и др.; под ред. проф. В.Б. Тарельника. - Сумы: Университетская книга, 2015. - С. 116-120] приведены результаты исследования влияния технологий, интегрированных с ЦЭЭЛ, на качественные параметры поверхностного слоя.

На качество формируемого поверхностного слоя оказывают влияние различные параметры: технологические режимы оборудования, материалы основы и электродного материала, время обработки и т.п. В свою очередь, вышеуказанные факторы определяют такие качественные параметры поверхностного слоя, как микротвердость, глубина упрочненного слоя, шероховатость поверхности. Однако для достижения требуемых параметров точности рабочей поверхности, параметра шероховатости, необходимо применение дополнительных методов обработки, в качестве которых рассматриваются два метода финишной обработки: шлифование (ШЛ) и ультразвуковая обработка (УО) методом БУФО.

Обработка БУФО осуществлялась на базе токарно-винторезного станка 16К20 с применением магнитострикционного преобразователя ПМС-39 и ультразвукового генератора УЗУ-030, техническая характеристика которого приведена в табл. 5.

ЦЭЭЛ проводилась на установках «ЭИЛ-8А» и «ЭИЛ-9» при энергиях разряда 0,6; 2,6 и 4,6 Дж. Режим установки 6,8 Дж не применялся из-за больших значений шероховатости поверхности.

Для исследования качественных параметров поверхностного слоя были изготовлены образцы, показанные на фиг. 2, где представлены рабочие поверхности образца 5, 7 и технологические поверхности образца 6, 8.

Последующая обработка образцов проводилась по схеме, приведенной на фиг. 3: ЦЭЭЛ+БУФО, 9; ЦЭЭЛ+БУФО+ШЛ, 10; ЦЭЭЛ+ШЛ, 11; ЦЭЭЛ, 12.

Исследования качественных параметров поверхностного слоя образцов проводились на оптическом микроскопе «Неофот-21». Для оценки качества слоя, его сплошности, глубины упрочненного слоя изготавливались шлифы. Шлиф изготавливался из образца, изображенного на фиг. 3, посредством вырезания из всего образца участков 016 мм × 10 мм.

Измерение микротвердости проводили на микротвердомере ПМТ-3 путем вдавливания алмазной пирамиды под нагрузкой 0,05 Н.

Шероховатость измеряли на приборе профилографе-профилометре мод. 201 завода «Калибр» путем снятия и обработки профилограмм.

Результаты исследований качественных параметров поверхности образцов приведены в таблицах 6-8.

Таким образом, перед нанесением методом ЭЭЛ покрытия состава ВК8+Cu+ВК8 целесообразно производить ЦЭЭЛ при следующих энергиях разряда:

- до 1, 41 Дж - без дополнительной обработки;

- до 2,83 Дж с дополнительной обработкой методом БУФО;

- до 4,6 Дж с дополнительной обработкой методом БУФО и шлифовкой.

При энергии разряда больше 4,6 Дж ЦЭЭЛ проводить нежелательно из-за ухудшения качества поверхности, а именно высокой шероховатости, недостаточной сплошности обработанной поверхности и т.п., а также из-за быстрого разрушения электрода.

С целью улучшения качественных характеристик формируемых поверхностных слоев исследовались квазимногослойные КЭП, сформированные по схеме ВК8+Cu+ВК8. Покрытия наносили на образцы из стали 40Х, которые подвергались ЦЭЭЛ при энергии разряда Wu=0,6 Дж.

Шероховатость сформированного слоя при ЭЭЛ значительно зависит от величины исходной шероховатости поверхности, причем, чем выше исходная, тем выше конечная. Учитывая то, что после ЦЭЭЛ шероховатость поверхности образцов повышается и составляет Ra=0,8-0,9 мкм, а также то, что при воздействии на ЦЭЭЛ слой в зоне термического влияния может произойти отпуск, что приведет к негативным последствиям (снижению микротвердости и толщины упрочненного слоя), первый слой твердого сплава ВК8 наносили при энергии разряда Wu=0,1 Дж, меньшей чем в прототипе, где Wu=0,2 Дж. Второй слой (медь) и третий (твердый сплав ВК8) - наносили на различных режимах (см. табл. 9).

Д ля сравнения, КЭП наносили на режимах прототипа.

Данные табл. 9 свидетельствуют о том, что наиболее предпочтительным является КЭП, когда первый и последний слои из твердого сплава ВК8 наносились при энергии разряда Wu=0,1, а промежуточный (медь) - при Wu=0,04 Дж.

1. Способ формирования износостойкого покрытия на рабочей поверхности стального кольца импульсного торцевого уплотнения, включающий обработку рабочей поверхности импульсного торцевого уплотнения методом электроэрозионного легирования графитовым электродом при энергии разряда в диапазоне 0,036-4,6 Дж и последовательное формирование слоев комбинированного электроэрозионного покрытия вида сплав ВК8 - Cu - сплав ВК8.

2. Способ по п. 1, отличающийся тем, что электроэрозионное легирование графитовым электродом проводят при энергии разряда в диапазоне 0,036-1,41 Дж.

3. Способ по п. 1, отличающийся тем, что электроэрозионное легирование графитовым электродом проводят при энергии разряда в диапазоне 1,41-2,83 Дж с дополнительной обработкой методом безабразивной ультразвуковой финишной обработки (БУФО).

4. Способ по п. 1, отличающийся тем, что электроэрозионное легирование графитовым электродом проводят при энергии разряда в диапазоне 2,83-4,60 Дж с дополнительной обработкой методом БУФО и шлифовкой.

5. Способ по п. 1, отличающийся тем, что первый и последний слои из твердого сплава ВК8 наносят при энергии разряда Wu=0,1 Дж, а медь при Wu=0,04 Дж.