Содержащий гексаалюминат катализатор риформинга углеводородов и способ риформинга

Иллюстрации

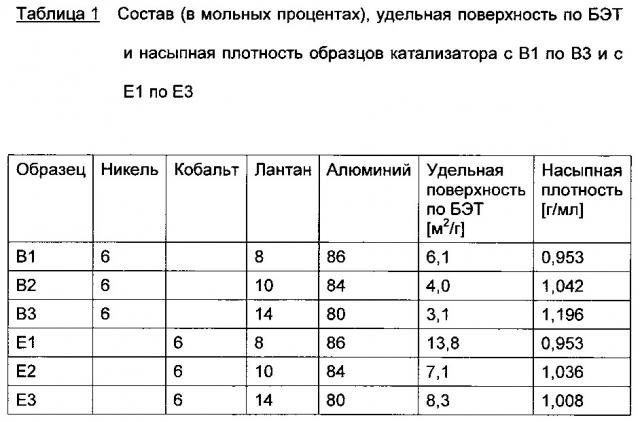

Показать всеИзобретение касается содержащего гексаалюминат катализатора, в котором присутствует содержащая гексаалюминат фаза, включающая кобальт в количестве от 2 до 15 мол.% и по меньшей мере один другой элемент, выбранный из группы, включающей лантан, барий и стронций в количестве от 2 до 25 мол.%, а количество алюминия составляет от 70 до 90 мол.%. Помимо содержащей гексаалюминат фазы в катализаторе может присутствовать от 0 до 50 мас.% оксидной побочной фазы. Предлагаемый в изобретении способ получения катализатора, включает подготовку источника алюминия, предпочтительно оксида алюминия и/или гидроксида алюминия (бёмита), в виде диспергируемых первичных частиц размером ≤500 нм; приведение в контакт тонкодисперсного источника алюминия с плавким или растворимым кобальт содержащим соединением, и по меньшей мере с одной растворимой или плавкой солью металла, выбранного из группы, включающей барий, лантан и стронций; тщательное перемешивание источника алюминия с растворенными, или соответственно расплавленными солями металлов; сушку смеси; низкотемпературное прокаливание смеси; формование, или соответственно придание формы; высокотемпературное прокаливание смеси. Кроме того, изобретение относится к способу риформинга газа, содержащего более 70 об.% углеводородов, предпочтительно метана, и диоксида углерода, с содержащим гексаалюминат катализатором, который нагревают при контакте с подлежащим риформингу газом при температуре выше 700°С, предпочтительно выше 800°С, более предпочтительно выше 900°С, в реакторе при давлении выше 5 бар, предпочтительно выше 10 бар, более предпочтительно выше 15 бар, причем объемная скорость подачи подлежащего риформингу газа, приводимого в контакт с катализатором, находится в диапазоне от 500 до 20000 ч-1, а содержащий гексаалюминат катализатор содержит кобальт и по меньшей мере один другой металл, выбранный из группы, включающей барий, стронций и лантан. Технический результат – катализатор с низким содержанием лантана, с высокой стойкостью к коксованию и высокой каталитической активностью, использование в течение длительных промежутков времени в чрезвычайно жестких технологических условиях. 4 н. и 11 з.п. ф-лы, 4 ил., 6 табл.

Реферат

Изобретение относится к способу получения катализатора риформинга углеводородов и применению предлагаемого в изобретении катализатора для риформинга углеводородов, предпочтительно метана, в присутствии диоксида углерода. С целью получения указанного катализатора источник алюминия, предпочтительно гидроксид алюминия, предпочтительно состоящий из мелких первичных частиц с размером ≤500 нм, приводят в контакт с содержащим кобальт раствором солей металлов, сушат и прокаливают. Раствор солей металлов помимо кобальта содержит по меньшей мере один элемент, выбранный из группы, включающей лантан, барий и стронций.

Риформинг метана и диоксида углерода представляет большой экономический интерес, поскольку этим способом можно получать синтез-газ. Синтез-газ является сырьевым материалом для получения химических исходных веществ. Кроме того, использование диоксида углерода в качестве исходного вещества для химических синтезов имеет большое значение, так как позволяет химически связывать диоксид углерода, являющийся побочным продуктом многочисленных технологических процессов, и тем самым предотвращать его выброс в атмосферу.

Риформинг углеводородов в присутствии диоксида углерода в связи с большим экономическим значением является объектом многочисленных публикаций. Ниже приводится краткий обзор основного содержания этих публикаций.

Каталитические свойства модифицированных никелем гексаалюминатов, используемых для риформинга метана и диоксида углерода до синтезгаза, описаны, например, в публикации Zhalin Xu, Ming Zhen, Yingli Bi Kaiji Zhen, Applied Catalysis A: General 198 (2000), cc. 267-273. Используемые при этом модифицированные никелем гексаалюминаты отличаются высокой активностью и стабильностью по сравнению с обычными никельсодержащими катализаторами с осажденным на материал подложки никелем.

В публикации О. Yokata, Т. Tanaka, Z. Hou, Т. Yashima, Stud. Surf. Sci. and Cat. 153 (2004), cc. 141-144, сообщается об использовании содержащих гексаалюминаты катализаторов для получения синтезгаза путем риформинга метана в присутствии диоксида углерода и водяного пара. Исследование относится к содержащим никель и марганец гексаалюминатам, причем в содержащих марганец гексаалюминатах могут присутствовать элементы, выбранные из группы, включающей барий, лантан и стронций, а также смесь Sr0,8 La0,2. Каталитические свойства соответствующих катализаторов определяют в присутствии СН4/Н2О/СО2 в объемном соотношении 150/100/50 при атмосферном давлении и температуре 700°С. Объемная скорость исходного газового потока составляет 18000 ч-1.

В публикации J. Wang, Y. Liu, TX. Cheng, WX. Li, YL. Bi, KJ. Zhen, Appl. Catalysis A: General 250 (2003), cc. 13-23, сообщается о риформинге метана до синтезгаза, который осуществляют с использованием катализаторов на основе содержащих никель магнетоплюмбитов, которые легированы кобальтом, соответственно в которых никель полностью заменен кобальтом. Подобные катализаторы обладают брутто-формулой LaNixCo1-xAl11O19, причем в цитируемой публикации описывается также содержащий кобальт и лантан гексаалюминат с индексом х, означающим 0, который не содержит никеля. Получение катализаторов основано на использовании нитрата алюминия, то есть соли, которая совместно с другими нитратами металлов (то есть солями лантана, никеля и кобальта, или соответственно лантана и кобальта) деструктирует в присутствии полиэтиленгликоля - изопропилового спирта. Каталитический риформинг исследуют при температурах до 800°С и объемной скорости исходного газового потока 9600 ч-1. Не содержащий никеля катализатор на основе гек-саалюмината с составом LaCoAl11O19 обладает чрезвычайно низкой активностью (незначительной конверсией метана и диоксида углерода). Полученные авторами цитируемой публикации общие результаты показывают, что добавление кобальта оказывает негативное влияние на каталитическую активность катализаторов.

В патенте США US 7,442,669 В2 (автор D. Wickham и другие) описан катализатор окисления, который содержит гексаалюминаты с замененными металлами. Катализатор обладает высокой каталитической активностью и стабильностью при повышенных температурах, причем его активность сохраняется в течение длительного промежутка времени. В общем случае подобные катализаторы пригодны для использования в качестве катализаторов окисления, причем особое значение имеет их применение при сжигании метана, в особенности в турбинах, приводимых в действие посредством природного газа. Синтез содержащих гексаалюминаты катализаторов основан на использовании частиц бемита.

В патенте США US 7,442,669 В2 описаны гексаалюминаты, которые содержат до трех разных металлов, выбранных из группы, включающей M1, М2 и М3. Группа M1 включает элементы, выбранные из группы редкоземельных металлов, группа М2 элементы, выбранные из группы щелочноземельных металлов, и группа М3 элементы, выбранные из группы переходных металлов, в качестве которых в описании патента указаны марганец, железо, кобальт, никель, медь, серебро, золото, родий, рутений, палладий, иридий и платина. Для оценки каталитических свойств определяют активность катализаторов при деструкции метана, содержание которого в исходном газовом потоке составляет 3% об. Исследования выполняют при давлении 5 бар и объемной скорости исходного газового потока 17000 ч-1. В качестве меры эффективности катализаторов определяют температуру T1/2, необходимую для превращения 5% метана. Перед исследованием каталитических свойств испытуемые катализаторы подвергают выполняемому в варьируемом режиме старению.

В европейском патенте ЕР 2119671 описан синтез содержащих гексаалюминаты катализаторов в присутствии темплатных материалов. Темплатные материалы позволяют достичь преимуществ при формировании определенных пористых структур гексаалюминатов, получаемых предлагаемым в патенте способом.

Многие публикации относятся к применению содержащих гексаалюминаты катализаторов для окисления, или соответственно частичного окисления углеводородов в присутствии кислорода. При реализации частичного окисления желательным является чрезвычайно короткое время контакта, что позволяет избежать полного окисления углеводородов. В связи с этим реакции следует осуществлять при высоких скоростях потоков, низкой концентрации углеводородов и в присутствии кислорода. К соответствующим публикациям относятся, например, R. Kikuchi, Y. Iwasa, Т. Takeguchi, К. Eguchi, Applied Catalyis A: General 281 (2005), cc. 61-67), и G. Groppi, Applied Catalysis A: General 104 (1993), cc. 101-108.

В общем случае в уровне техники описаны разные способы получения содержащих гексаалюминаты катализаторов, однако все они отличаются тем, что соответствующие исходные компоненты подвергают термической обработке при температурах 1200°С и выше.

Так, например, в статье S. Nugroho и других (Journal of Alloys and Compounds, 2010, 502, cc. 466-471) описано получение отличающегося фазовой чистотой гексаалюмината бария посредством термической обработки оксида бария и оксида алюминия (ВаО и Аl2СO3) в соответствии с реализуемой при 1450°С твердофазной реакцией.

В статье М. Machida и других (Journal of Catalysis, 1987, 103, cc. 385-393) описано получение отличающихся фазовой чистотой гексаалюминатов бария путем гидролиза соответствующих алкоксидов, подвергаемых обработке при температурах до 1300°С. Получаемые при этом фазы гексаалюминатов обладают поверхностями, составляющими 11 м2/г.

В статье W. Сhu и других (Catalysis Letters, 2001, 74, cc. 139-144) описано получение гексаалюминатов бария путем осаждения карбонатов. При этом температура термической обработки, необходимая для получения материалов с высокой чистотой фазы гексаалюмината бария, составляет 1200°С. Сообщается, что материалы обладают поверхностями, составляющими 17 м2/г.

Кроме того, из уровня техники известна отдельная публикация F. Yin и других, относящаяся к получению гексаалюминатов методом сжигания мочевины и отличающаяся от прочих публикаций тем, что термическую обработку исходных веществ выполняют при гораздо более низкой температуре по сравнению с другими известными методами. Авторы цитируемой публикации сообщают о получении отличающегося фазовой чистотой гексаалюмината уже при 500°С. Получаемый материал обладает поверхностью 20 м2/г.

Из патента US 2007/0111884 А1 (авторы Laiyuan Chen и другие, заявитель фирма Delphi) известны материалы подложки катализаторов, содержащие гексаалюминаты и оксид алюминия и снабженные родием в качестве активного компонента. С целью получения подобного материала исходные компоненты приводят в контакт со стехиометрическим избытком содержащего алюминий компонента, в связи с чем помимо содержащей гексаалюминат фазы при синтезе образуется также побочная фаза оксида алюминия. Описываемые в этом документе гексаалюминаты могут содержать разные катионы, причем речь идет также о содержащих лантан гексаалюминатах, в которых могут присутствовать различные двухвалентные катионы, например, катионы магния, кальция, никеля, кобальта, цинка и железа. Для получения материалов подложки катализаторов, а также катализаторов используют разные процессы, которые отличаются друг от друга в зависимости от используемых для смешения и термической обработки операций. Предлагаемые в этом изобретении катализаторы, легированные родием в качестве активного металла, используют в технологии частичного окисления бензина в присутствии кислорода, который служит для получения обогащенной водородом газовой смеси. Температуры, при которых протекают используемые для риформинга топлив реакции парциального окисления, могут составлять 1000°С и выше, что требует разработки особенно стойких к спеканию катализаторов.

В 2007 году Todd Н. Gardner в своей диссертации опубликовал основополагающий принцип использования гексаалюминатов в качестве катализаторов частичного окисления горючих веществ, получаемых при дистилляции в качестве средней фракции. Автором диссертации описаны также, в частности, содержащие лантан, барий и стронций гексаалюминаты, которые могут содержать катионы различных переходных металлов. Важной задачей диссертации является исследование гексаалюминатов, содержащих никель, кобальт или железо, которые могут находиться в разных количественных соотношениях и могут быть скомбинированы с катионами, выбранными из группы, включающей стронций, лантан и барий, которые также могут находиться в разных количественных соотношениях. Диссертация посвящается целенаправленному исследованию чистофазных гексаалюминатов. Автор не исключает присутствия фазовых примесей, однако речь может идти лишь о весьма незначительных концентрациях. Для оценки каталитических свойств катализаторы используют для частичного окисления н-тетрадекана. Частичное окисление осуществляют под давлением около 2 бар при объемной скорости исходного газового потока 50000 ч-1 и отношении кислорода к углероду (O:С) 1,2.

В публикации J. Kirchnerova, Catalysis Letters 67 (2000), cc. 175-181, описаны критерии формирования новых высокотемпературных катализаторов, используемых для катализа реакций сжигания. Публикация касается также получения и испытания материалов со структурой перовскита и материалов со структурой гексаалюмината. Речь при этом идет о гексаалюминатах, содержащих стронций, лантан и марганец, то есть о материалах, которые обладают структурной формулой Sr0,8La0,2MnAl11O19. Рассмотрено также использование бемитов в качестве исходных веществ для синтеза материалов. Авторы публикации приходят к выводу, что активностью при каталитическом сжигании могут обладать те перовскиты, которые содержат определенные переходные металлы. Каталитические эксперименты, выполняемые с целью оценки свойств катализаторов, предусматривают окисление метана до диоксида углерода в присутствии воздуха, причем содержание метана составляет 2%.

В китайском патенте CN 101306361 А описаны гексаалюминаты, используемые в качестве катализаторов реакций окисления углеводородов. В качестве стабилизирующих элементов гексаалюминаты содержат катионы лантана, бария или кальция, а в качестве катионов переходных металлов в них могут присутствовать хром, марганец, железо, кобальт, никель или медь.

В основу настоящего изобретения была положена задача предложить улучшенный катализатор, улучшенный способ получения содержащих гексаалюминат катализаторов, а также улучшенный способ риформинга углеводородов и диоксида углерода до синтезгаза.

Предлагаемый в настоящем изобретении способ получения катализаторов должен быть как можно более энергосберегающим и ресурсосберегающим. Вместе с тем задача изобретения состояла в получении материала с низким содержанием примесей.

Другая задача изобретения состояла в том, чтобы предложить содержащий гексаалюминат катализатор с максимально низким содержанием лантана или заменой лантана промышленно доступными и нетоксичными химическими элементами.

Указанные выше и другие задачи изобретения решаются с помощью предлагаемого в изобретении содержащего гексаалюминат катализатора и способа его получения. Содержащий гексаалюминат катализатор используют для осуществления способа риформинга углеводородов, предпочтительно метана, и диоксида углерода, который более подробно рассмотрен ниже.

А. Предлагаемый в изобретении содержащий гексаалюминат катализатор отличается тем, что он содержит кобальт и по меньшей мере один другой элемент, выбранный из группы, включающей барий, стронций и лантан, причем содержание кобальта составляет от 2 до 15% мол., предпочтительно от 3 до 10% мол., более предпочтительно от 4 до 8% мол., содержание по меньшей мере одного другого элемента, выбранного из группы, включающей барий, стронций и лантан, составляет от 2 до 25% мол., предпочтительно от 3 до 15% мол., более предпочтительно от 4 до 10% мол., и содержание алюминия составляет от 70 до 90% мол.

С учетом указанных выше молярных содержаний ионы металлов находятся в следующих молярных отношениях. Молярное отношение кобальта к алюминию (то есть отношение nCo/nAl) находится в интервале от 0,03 до 0,17, предпочтительно от 0,043 до 0,11, более предпочтительно от 0,057 до 0,08. Молярное отношение MBaSrLa к алюминию (то есть отношение nMBaSrLa/nAl) находится в интервале от 0,029 до 0,28, предпочтительно от 0,043 до 0,17, более предпочтительно от 0,057 до 0,11. Молярное отношение кобальта к MBaSrLa (то есть отношение nCo/nMBaSrLa) находится в интервале от 1,0 до 0,6, предпочтительно от 1,0 до 0,67, более предпочтительно от 1,0 до 0,8.

Кроме того, молярные отношения содержащихся в катализаторе элементов особенно предпочтительно находятся в следующих интервалах. Отношение кобальта к алюминию (то есть отношение nCo/nAl) находится в интервале от 0,05 до 0,09, особенно предпочтительно от 0,06 до 0,08. В предпочтительном варианте исполнения предлагаемого в изобретении катализатора молярное отношение MBaSrLa к алюминию (то есть отношение nMBaSiLa/nAl) находится в интервале от 0,09 до 0,25, особенно предпочтительно от 0,092 до 0,20. Кроме того, молярное отношение кобальта к MBaSrLa (то есть отношение nCo/nMBaSrLa) предпочтительно находится в интервале от 1,0 до 0,3, особенно предпочтительно от 0,85 до 0,40.

Материал, который полностью состоит из гексаалюмината кобальта и может содержать по меньшей мере один элемент, выбранный из группы, включающей барий, стронций и лантан, обладает брутто-формулой CoMBaSrLaAl11O19. В этом случае металлические вещества находятся в следующих стехиометрических соотношениях: молярное отношение кобальта к алюминию (то есть отношение nCo/nAl) составляет 1, молярное отношение MBaSrLa к алюминию (то есть отношение nMBasrLa/nAl) составляет 0,091 и молярное отношение кобальта к MBaSrLa (то есть отношение nCo/nBaSrLa) составляет 1.

Сравнение состава предлагаемого в изобретении катализатора с материалом, который полностью состоит из фазы гексаалюмината кобальта, показывает, что предлагаемый в изобретении катализатор в отличие от чистофазного гексаалюмината кобальта (предпочтительно) обладает более низким содержанием кобальта (в пересчете на алюминий) и более высоким содержанием катионных веществ, выбранных из группы, включающей барий, стронций и лантан (в пересчете на кобальт). Это означает, что по сравнению с чистофазным гексаалюминатом кобальта предлагаемый в изобретении катализатор содержит кобальт в количестве ниже стехиометрического и катионные вещества из группы, включающей барий, стронций и лантан, в количестве выше стехиометрического.

При формировании предлагаемого в изобретении катализатора добавляемые к системе синтеза содержащие кобальт вещества, по-видимому, почти полностью, или соответственно полностью встраиваются в структуру фазы, содержащей гексаалюминат кобальта, вследствие чего кобальт в необходимом для образования побочной фазы количестве отсутствует. Побочная фаза образуется из содержащих алюминий веществ и соответствующего исходного катионного вещества, выбранного из группы, включающей барий, стронций и лантан, в связи с чем в качестве побочной фазы преимущественно образуются алюминаты, или соответственно перовскиты (например, SrAl2O4, LаАlO3 и так далее), или другие известные специалистам фазы элементов (лантана, стронция, бария и алюминия). Из этого следует, что количество свободного оксида алюминия, или соответственно, льюисовских кислотных центров, может снизиться до минимума. Однако приведенное выше объяснение формирования предлагаемого в изобретении катализатора никоим образом не ограничивает объема изобретения.

В предпочтительном варианте исполнения предлагаемый в изобретении катализатор содержит побочные фазы, или соответственно побочную фазу, совокупное содержание которых (которой) составляет от 0 до 50% масс, предпочтительно от 3 до 40% масс, более предпочтительно от 5 до 30% масс. Побочная фаза предпочтительно состоит из оксидов, которые более предпочтительно выбраны из группы, включающей альфа-оксид алюминия, тета-оксид алюминия, LаАlO3, ВаАl2O4, SrAl2O4, СоАl2O4, стабилизированный лантаном оксид алюминия и/или стабилизированный лантаном гидроксид оксида алюминия.

В предпочтительном варианте исполнения катализатор включает по меньшей мере один промотор, содержащий благородный металл, выбранный из группы, включающей платину, родий, палладий и иридий, причем содержание подобных промоторов составляет от 0,1 до 3% мол.

В другом варианте исполнения катализатор содержит также определенное количество других катионов, предпочтительно выбранных из группы, включающей магний, кальций, галлий, бериллий, никель, железо, хром и марганец, причем особенно предпочтительным является магний.

В качестве альтернативы помимо по меньшей мере одного элемента из группы, включающей барий, стронций и лантан, в предлагаемом в изобретении катализаторе может присутствовать также один или несколько элементов из группы лантанидов. Кроме того, не исключается возможность дополнительного повышения эффективности предлагаемого в изобретении катализатора благодаря введению в него особых побочных фаз, или соответственно комбинации побочных фаз.

В. Предлагаемый в изобретении содержащий гексаалюминат катализатор отличается тем, что он может быть получен на следующих стадиях:

(i) подготовка источника алюминия, предпочтительно тонкодисперсной модификации оксида алюминия и/или гидроксида алюминия,

(ii) реализация контакта тонкодисперсного источника алюминия с содержащим кобальт плавким, или соответственно растворимым соединением и по меньшей мере одной другой растворимой или плавкой солью металла,

(iii) тщательное перемешивание источника алюминия с растворенными, или соответственно расплавленными солями металлов,

(iv) сушка смеси,

(v) низкотемпературное прокаливание смеси,

(vi) формование, или соответственно придание формы,

(vii) высокотемпературное прокаливание смеси.

По меньшей мере одной другой растворимой или плавкой солью металла является соль металла, выбранного из группы, включающей барий, стронций и лантан.

В предпочтительном варианте под другой растворимой солью металла подразумевают по меньшей мере две соли металлов, причем по меньшей мере содержащие барий вещества находятся в комбинации с содержащими стронций веществами, по меньшей мере содержащие барий вещества находятся в комбинации с содержащими лантан веществами или содержащие стронций вещества находятся в комбинации с содержащими лантан веществами.

В случае если при перемешивании на стадии (iii) соли металлов находятся не в виде расплавов, а в виде растворенных солей, к ним добавляют растворитель, если соли металлов не были использованы в растворенном состоянии.

В особенно предпочтительном варианте осуществления изобретения источник алюминия выбирают из группы, включающей высокореакционно-способные оксиды алюминия и гидроксиды алюминия. Источник алюминия предпочтительно содержит диспергируемые первичные частицы, размер которых предпочтительно составляет ≤500 нм.

С. Изобретение относится также к способу получения содержащего гексаалюминат катализатора.

Содержащий гексаалюминат катализатор / фаза гексаалюмината

В соответствии с настоящим изобретением определение «содержащий гексаалюминат катализатор» используют для обозначения материалов, которые отличаются высоким содержанием фазы гексаалюмината. Это означает, что содержащий гексаалюминат катализатор в определенном варианте исполнения может содержать также определенное количество побочных фаз. Определение «фаза гексаалюмината» используют для обозначения фаз, которые обладают слоистыми структурами, подобными или такими же, как структура магнетоплюмбита и/или структура бета-алюмината, например, структурами бета'- или бета"-алюмината. В случае если катализатор содержит побочные фазы, их количество составляет от 0 до 50% масс., предпочтительно от 3 до 40% масс., более предпочтительно от 5 до 30% масс.

Количество содержащей гексаалюминат фазы может быть определено дифрактометрическими методами, например, методом оптимизации Рит-фельда. В случае особенно тонкодисперсных или нанокристаллических материалов количество содержащей гексаалюминат фазы определяют методом оптического анализа по Кубелку-Мунку. При этом получают эталонный образец, обладающий высокой степенью спекания и стехиометрией, аналогичной подлежащему определению образцу (в отношении количества кристаллической фазы), используя его в дальнейшем в качестве стандартного образца. Подлежащие определению образцы сравнивают со стандартным образцом в качестве базы, которой соответствует предварительно устанавливаемое значение 100%. Метод оптического анализа предпочтительно используют для исследования нанокристаллических материалов в том случае, если они содержат чрезвычайно мелкие кристаллиты с небольшой длиной когерентности. Небольшая длина когерентности (при дифрактометрических исследованиях с длиной волны рентгеновского излучения 0,154 нм) характерна, в частности, для кристаллитов размером менее 0,5 нм, предпочтительно менее 0,4 нм, более предпочтительно менее 0,3 нм. Подобные нанокристаллические материалы могут обладать такими свойствами, что при порошковой дифрактометрии они выглядят рентгеноаморфными, а при ультрафотометрии кристаллическими.

Источник алюминия

В качестве источника алюминия в принципе можно использовать любые содержащие алюминий исходные вещества, причем предпочтительный источник алюминия выбирают из группы, включающей псевдобемит, бемит, гиббсит, байерит, гамма-оксид алюминия, тета-оксид алюминия, гидроталькит, например, гидроталькит магния, коллоидные щелочные оксиды алюминия и другие известные специалистам коллоидные источники алюминия, а также их смеси. Прежде всего речь идет, в частности, о следующих продуктах фирмы Sasol: Disperal и любые сорта этого продукта, Dispal, Pural, Puralox, Catalox, Catapal, а также любые сорта Pural MG.

Без ограничения предлагаемого в изобретении способа определенными теоретическими предпосылками можно предположить, что поверхностная структура высокореакционно-способного источника оксида или гидроксида алюминия, например, тета-оксида алюминия, гамма-оксида алюминия, псевдобемита, бемита, гиббсита, байерита и смеси указанных выше и других высокореакционно-способных источников оксида или гидроксида алюминия, оказывает существенное влияние на формирование активного катализатора. Используемый бемит предпочтительно состоит из диспергируемых частиц, причем первичные частицы бемита предпочтительно обладают размером ≤500 нм. Определение «диспергируемые частицы» означает, что речь идет о диспергированных, или соответственно взмученных в воде частицах, которые образуют стабильную дисперсию, расслаивающуюся лишь по истечении длительного времени.

Под источником алюминия предпочтительно подразумевают содержащее алюминий исходное вещество в виде наночастиц, или соответственно в виде коллоидных первичных частиц. В качестве содержащих алюминий исходных веществ в виде наночастиц можно использовать, например, пептидизированные гидроксиды, гидратированные оксиды или оксиды алюминия. Пептизацию можно осуществлять посредством органических кислот, например, уксусной или пропионовой кислоты, или неорганических кислот, например, азотной или соляной кислоты. Коллоидные частицы можно совмещать со стабилизаторами, например, поверхностно-активными веществами, растворимыми полимерами или солями, или указанные стабилизаторы можно использовать при осуществлении способа получения. Коллоидные первичные частицы могут состоять также из частично гидролизованных алкоголятов.

В особом варианте осуществления изобретения указанные выше источники оксида алюминия можно использовать также в виде формованных материалов, которые затем приводят в контакт с соединениями металлов. Примерами подобных формованных материалов являются, в частности, таблетки, прутки, грануляты или другие известные специалистам формованные изделия.

Особенно предпочтительным является использование высокореакционно-способного источника оксида алюминия или гидроксида алюминия, поскольку при этом облегчается формирование целевых фаз.

В качестве соединений металлов предпочтительно используют экономически и промышленно доступные соединения, растворимые в растворителях или плавящиеся в температурной области до 250°С. К предпочтительно используемым растворителям относятся, в частности, вода, кислотные или щелочные водные растворы, спирты, например, метанол, этанол, пропанол, изопропанол или бутанол, кетоны, например, ацетон или метилэтилкетон, ароматические растворители, например, толуол или ксилолы, алифатические растворители, например, циклогексан или н-гексан, простые эфиры и полиэфиры, например, тетрагидрофуран, диэтиловый эфир или диметиловый эфир диэтиленгликоля, и сложные эфиры, например, метилацетат или этилацетат.

Особенно предпочтительными соединениями металлов являются также растворимые соли, комплексные соединения или металлорганические соединения. Примерами пригодных солей являются, в частности, нитраты, нитриты, карбонаты, галогениды, ацетаты и октаноаты. Примерами пригодных комплексных соединений металлов являются, в частности, их комплексы с этилендиаминтетрауксусной кислотой, комплексы с аминокислотой или аминами, комплексы с многоатомными спиртами или многоосновными кислотами и комплексы с фосфанами. Примерами пригодных металлорганических соединений являются, в частности, ацетилацетонаты, алкоголяты, алкильные соединения, соединения металлов с ароматическими соединениями, в частности, циклопентадиенильные аддукты.

В качестве плавких соединений металлов предпочтительно используют соли металлов, которые в процессе плавления не деструктируют или отличаются кинетически сильно замедленной деструкцией. Примерами подобных солей металлов являются, в частности, нитраты, нитриты, галогениды, хлораты, броматы, йодаты, сульфаты и сульфиты. Особенно предпочтительными плавкими соединениями металлов являются нитраты, нитриты или содержащие нитраты и нитриты солевые расплавы.

Пригодными методами реализации контакта соединений металлов с источником алюминия является, в частности, методы пропитки, в соответствии с которыми соединения металлов растворяют в пригодном растворителе, который затем удаляют посредством сушки. В случае порошкообразного источника алюминия подобную сушку можно осуществлять, например, методами сублимационной или распылительной сушки, причем в качестве альтернативы можно выполнять также распылительное гранулирование или чисто статическую сушку образующихся композиций. В соответствии с настоящим изобретением особенно предпочтительным является метод пропитки.

Другим пригодным методом реализации указанного выше контакта является, в частности, перемешивание или измельчение источника алюминия в присутствии соединений металлов с добавлением или без добавления жидкостей. В соответствии с настоящим изобретением особенно предпочтительным является метод перемешивания, поскольку его можно комбинировать с последующей экструзией, а, следовательно, достигать преимуществ при формовании.

В соответствии с настоящим изобретением особенно предпочтительными являются соли металлов, которые облегчают формирование фазы гексаалюмината в присутствии кобальта.

Речь идет, в частности, о лантане, барии и стронции. При этом лантан, барий и стронций встраиваются в виде так называемых межплоскостных катионов. Согласно изобретению предусматривается использование одного или нескольких подобных катионов. При этом возможно образование материалов с разными встроенными в промежуточную плоскость катионами (смешанное кристаллообразование, то есть в промежуточные плоскости встроены отдельные кристаллиты, например, как стронция, так и бария), а также материалов, в промежуточной плоскости которых образуются лишь соответствующие кристаллиты с однотипными катионами, а затем они находятся в виде смеси кристаллитов с соответствующими разнотипными катионами (то есть, например, в виде смеси кристаллитов, содержащих в качестве межплоскостных катионов только катионы бария, с кристаллитами, содержащими в качестве межплоскостных катионов только катионы стронция). Согласно изобретению используют смеси того и другого типа (то есть смешанные кристаллы и смеси кристаллов).

Согласно изобретению другими предпочтительными катионами являются катионы, которые подобно кобальту также встроены в шпинельные блоки. Предпочтительными, в частности, являются магний, кальций, галлий, бериллий, никель, железо, хром и марганец. Особенно предпочтительным является магний.

Совершенно неожиданно было обнаружено, что высокотемпературное прокаливание при относительно низких температурах, находящихся в диапазоне от 800 до 1300°С, предпочтительно от 850 до 1200°С, особенно предпочтительно от 900 до 1100°С, приводит к образованию катализаторов, которые обладают чрезвычайно высокой каталитической активностью при осуществлении предлагаемого в изобретении способа получения синтез-газа.

Таким образом, найден предпочтительный температурный диапазон высокотемпературного прокаливания и получения предлагаемого в изобретении катализатора, в котором наблюдается эффект синергизма между показателями активности предлагаемых в изобретении материалов при получении синтез-газа, а также особенно высокая эффективность использования энергии при осуществлении предлагаемого способа получения катализатора.

Способ получения катализатора, соответственно исходного материала для катализатора, особенно предпочтительно реализуют в присутствии затравочных кристаллов. Особенно предпочтительно используют затравочные кристаллы, которые обладают структурой гексаалюмината или составом, сходным с составом целевой фазы. Еще более предпочтительно затравочные кристаллы обладают высокой степенью кристалличности. Способ получения катализатора, или соответственно исходного материала для катализатора, особенно предпочтительно реализуют в присутствии затравочных кристаллов.

Эффект, которого можно достичь благодаря добавлению затравочных кристаллов, состоит в снижении температуры формирования фазы гексаалюмината при реализации предлагаемого в изобретении способа, или соответственно в повышении выхода указанной фазы. Не исключается также возможность одновременного снижения температуры формирования фазы гексаалюмината и повышения ее выхода. Другим преимуществом добавления затравочных кристаллов является также возможность сокращения длительности кристаллизации.

В предпочтительном варианте осуществления предлагаемого в изобретении способа затравочные кристаллы состоят из материала с фазой гексаалюмината (целевого продукта), более предпочтительно из обладающего фазовой чистотой гексаалюмината. Кроме того, затравочные кристаллы предпочтительно обладают незначительными размерами и большой удельной поверхностью, или соответственно состоят из агломератов с незначительными размерами кристаллитов и большой удельной поверхностью.

Затравочные кристаллы могут быть получены из соответствующего гексаалюминатного материала путем надлежащей механической и/или химической обработки, например, путем его измельчения, выполняемого в сухом состоянии, в присутствии воды или в присутствии кислоты или основания.

В особенно предпочтительном варианте контакт затравочных кристаллов с источником алюминия реализуют путем их интенсивного перемешивания. Подобное перемешивание можно осуществлять путем размалывания, разминания, дробления или другими известными специалистам методами. Перемешивание источника алюминия с затравочными кристаллами можно осуществлять до, во время или после реализации контакта с содержащим кобальт и по меньшей мере одним соединением металла.

Источник оксида алюминия может быть приготовлен, во-первых, в виде твердого вещества, например, порошка или гранулята, а, во-вторых, в жидкой форме. В случае если источник оксида алюминия находится в жидкой форме, то согласно предпочтительному варианту содержащие алюминий вещества диспергированы в растворителе, или соответственно находятся в растворителе в виде коллоидных частиц. Стабильность коллоидного оксида алюминия, соответственно образование коллоидного оксида алюминия, могут быть оптимизированы посредством выбора показателя рН таким образом, чтобы последний находился в диапазоне от 2 до 4,5 или от 8 до 12,5. Агентами, пригодными для получения или стабилизации коллоидного оксида алюминия, являются кислоты, например, азотная кислота, уксусная кислота или муравьиная кислота, или основания, например, водные растворы едкого натра, едкого кали или аммиака.

В предпочтительном варианте осуществления предлагаемого в изобретении способа используют коллоидный раствор оксида алюминия, который содержит пептидизированные частицы оксида алюминия и обладает показателем рН в диапазоне от 2 до 4,5.

Источник алюминия приводят в контакт по меньшей мере с одним соединением металла. При добавлении соединения металла к находящемуся в виде жидкости источнику алюминия особое внимание следует уделять отсутствию осаждения соединений металлов или коллоидов. Затравочные кристаллы можно добавлять до, во время или после добавления соединений металлов. В качестве альтернативы затравочные кристаллы можно добавлять также после реализации стадии сушки.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа используют диспергируемый тонкодисперсный порошок источника оксида алюминия в виде наночастиц. Подобный тонкодисперсный порошок состоит из первичных частиц с размерами ≤500 нм, которые находятся в виде агломератов с показателем D50 в интервале от 1 до 100 мкм.

В указанном выше предпочтительном варианте осуществления способа источник алюминия приводят в контакт по меньшей мере с одним соединением металла. Соединение металла можно добавлять в виде раствора или в виде твердого вещества. В случае добавления соединения металла в виде твердого вещества после этого добавляют жидкость. При добавле