Способ получения n-метил-пара-анизидина

Иллюстрации

Показать всеИзобретение относится к улучшенному способу получения N-метил-пара-анизидина. Указанное соединение используется в качестве антидетационной добавки к моторному топливу. Способ заключается в N-алкилировании пара-анизидина диметилкарбонатом при мольном соотношении диметилкарбонат:пара-анизидин 0,5-1,0:1,0 Процесс проводят в газовой фазе в при температуре 180-260°C, преимущественно 180-220°C, в присутствии катализатора дегидрирования в токе азота или водорода. Используемый в процессе катализатор содержит мас.%: CuO 10-60; NiO 0-40; ZnO 10-60; Cr2O3 0-20; Al2O3 – остальное. Полученный продукт выделяют ректификацией. Способ позволяет получить продукт с выходом не менее 95% по отношению к пара-анизидину и содержанием основного вещества не менее 97%. 2 табл., 32 пр.

Реферат

Изобретение относится к химико-технологическим процессам, а именно к способу получения N-метил-пара-анизидина, используемого в качестве антидетационной присадки к моторному топливу.

Известен способ получения N-метил-пара-анизидина (RU 2309944, МПК С07С 217/82, С07С 235/24, C10L 1/223, C10L 1/22), в котором N-метил-пара-анизидин получен двумя способами: из N-метил-N-ацетил-пара-анизидина путем кипячения с серной кислотой, добавлением едкого натра и последующего экстрагирования толуолом, а также по методике, описанной в (Вейгант Хильгетаг. Методы эксперимента в органической химии. Москва: Химия, 1964. 944 с.), с использованием диметилсульфата, бикарбоната натрия, едкого натрия или калия с выходом 50% от теоретического. Данные способы получения могут быть использованы только в качестве альтернативного лабораторного метода получения N-МПА, и совершенно не подходит для промышленного производства.

Известен способ получения N-метил-пара-анизидина, применимый для производства в промышленных масштабах, заключающийся в алкилировании пара-анизидина метанолом в парогазовой фазе при температуре 180-260°C в присутствии дегидрирующих катализаторов, в токе азота или водорода с последующим выделением целевого продукта ректификацией (RU 2472774, МПК С07С 217/84, 07С 213/08, опубл. 28.09.2011; RU 2508288, МПК С07С 217/84, С07С 213/08, С07С 209/36, С07С 211/48, опубл. 27.02.2014). В качестве дегидрирующего катализатора используют медно-хромовые катализаторы дополнительно содержащие в различных количествах оксиды цинка, алюминия, железа, никеля, кальция, бария, марганца.

Наиболее близким к заявляемому изобретению по количеству признаков выбран способ по патенту RU 2508288, предусматривающий использование более широкого ассортимента катализаторов дегидрирования.

Техническим результатом предлагаемого изобретения является получение N-метил-пара-анизидина способом, применимым в промышленных масштабах, с использованием нового сырья и с достижением выхода не менее 95% по отношению к пара-анизидину и содержания основного вещества не менее 97%.

Указанный технический результат достигается тем, что в способе получения N-метил-пара-анизидина N-алкилированием пара-анизидина в газовой фазе, в интервале температур 180-260°C, в токе азота или водорода, в присутствии дегидрирующего катализатора с последующим выделением целевого продукта ректификацией, согласно изобретению в качестве алкилирующего агента используют диметилкарбонат в мольном соотношении диметилкарбонат:пара-анизидин 0,5-1,0:1,0. В качестве дегидрирующего катализатора используют преимущественно катализаторы следующего состава мас.%: CuО 10-60; NiO 0-40; ZnO 10-60; Cr2O3 0-20; Al2O3 - остальное.

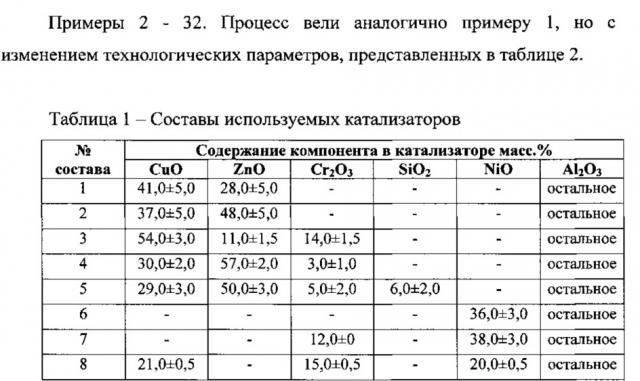

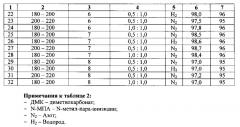

Получение N-метил-п-анизидина предложенным способом описывается следующими примерами, приведенными ниже. Составы используемых катализаторов приведены в таблице 1, технологические параметры и результаты примеров представлены в таблице 2.

Пример 1. Установка получения N-метил-пара-анизидина состоит из контактной трубки, муфельной печи, дозирующего насоса, холодильника и приемника.

Контактный аппарат представляет собой трубку, выполненную из нержавеющей стали, с внутренним диаметром 30 мм и высотой 750 мм, закрывающуюся с обоих концов крышками, имеющими штуцеры и гильзы для термопары. В нижнюю часть трубки, для поддержания слоя катализатора, вставлена сетка высотой 100 мм, на которую ровным слоем загружен катализатор. Поверх слоя катализатора загружены керамические кольца Рашига, высотой слоя 150 мм.

Контактная трубка расположена в муфельной печи с электрообогревом, питаемым от сети напряжением 220 В. К одному из верхних штуцеров, присоединена линия подачи азота и водорода, к другому - линия от дозирующего насоса для подачи раствора реагентов. Регулирование подачи азота или водорода происходит при помощи ротаметра, установленного на линии. Нижний штуцер соединен с холодильником, который, в свою очередь, - с приемником. Приемник имеет штуцер для отвода газов. Температура внутри контактной трубки контролируется и регистрируется при помощи прибора КСП-3.

Для данного процесса был выбран катализатор, следующего состава: СuО - 41,0±5,0%, ZnO - 28,0±5,0%, Al2O3 - остальное (состав 1).

Процесс активации катализатора проводился подачей водорода в контактную трубку, с учетом 3-кратного избытка от теоретического в течение 3 ч, при температуре 250±10°C. Окончание активации катализатора, контролировалось по количеству выделившейся воды в ходе реакции восстановления оксидов до металлов.

Процесс алкилирования проводили, в токе азота, в интервале температур - 180-200°C. Подача раствора реагентов в контактную трубку осуществлялась дозирующим насосом с расчетной нагрузкой на катализатор по пара-анизидину - 0,25 г/ч на 1 см3 катализатора. Соотношение реагентов в мольном соотношении составляло диметилкарбонат:пара-анизидин = 0,5:1,0.

Полученный катализат анализировали методом ГЖХ и загружали в ректификационную установку с целью выделения товарного N-метил-п-анизидина.

Чистота полученного N-метил-пара-анизидина составила - 97%, а выход по пара-анизидину - 95%.

Приведенные примеры подтверждают, что предлагаемый способ получения N-метил-пара-анизидина с использованием в качестве алкилирующего агента диметилкарбоната в заявленных соотношениях обеспечивает выход не менее 95% по отношению к пара-анизидину и содержание основного вещества не менее 97%. Причем процесс ведут в более мягком температурном режиме (180-220°C).

Способ получения N-метил-пара-анизидина алкилированием пара-анизидина в газовой фазе, при температуре 180-260°С, в присутствии дегидрирующих катализаторов, в токе азота или водорода, с последующим выделением продукта ректификацией отличающийся тем, что алкилирование проводят диметилкарбонатом при мольном соотношении диметилкарбонат:пара-анизидин 0,5-1,0:1,0, а катализатор имеет состав, мас.%: CuO 10-60; NiO 0-40; ZnO 10-60; Cr2O3 0-20; Al2O3 - остальное.