Устройство для мониторинга скорости коррозии

Иллюстрации

Показать всеИзобретение относится к транспортной, энергетической, строительной и другим отраслям промышленности и может быть использовано для непрерывного (on-line) мониторинга скорости коррозии на таких объектах, как мосты, путепроводы, эстакады, градирни, дымовые трубы, резервуары и др. Заявленное устройство для измерения токов коррозии состоит из пакетного биметаллического датчика и регистратора, при этом пакет разделенных анодных пластин из низкоуглеродистой стали и катодных пластин из меди помещен в изолирующую оправку из эпоксидной смолы для контроля площади рабочей поверхности и возможности сопоставления данных с различных датчиков по величине удельной плотности тока. Технический результат заключается в определении коррозионного тока и оценке скорости коррозии стальной арматуры в железобетонных конструкциях. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к транспортной, энергетической, строительной и другим отраслям промышленности и может быть использовано для непрерывного (on-line) мониторинга скорости коррозии на таких объектах, как мосты, путепроводы, эстакады, градирни, дымовые трубы, резервуары и др.

Известен датчик скорости коррозии, содержащий металлический образец (пластина, стержень и др.), помещенный в агрессивную среду. Скорость коррозии определяется по потере массы образца после его извлечения из агрессивной среды [1]. Данный датчик дает наиболее достоверные результаты, однако не позволяет вести непрерывный или автоматический контроль скорости процесса, поскольку перед взвешиванием требуется очистка образца от продуктов коррозии.

Известен датчик скорости атмосферной коррозии, выбранный в качестве прототипа, изготавливаемый в виде пакета изолированных гальванических пар из разнородных металлов (стали и меди) и регистратора силы тока [2]. Данная система применялась для непрерывного определения скорости атмосферной коррозии по величине электрического тока, генерируемого коррозионным элементом.

Недостатком данного датчика является нечеткое ограничение рабочей поверхности, контактирующей с агрессивной средой, и применение микроамперметра в качестве регистратора. Отсутствие четкой ограниченности рабочей поверхности не дает возможности сопоставлять данные, получаемые с разных датчиков, т.к. невозможно рассчитать плотность генерируемого тока, отнесенную к единице площади. Использование обычного микроамперметра вносит систематическую ошибку в измерения из-за внутреннего омического падения напряжения в приборе, которое в свою очередь зависит от величины протекающего в системе тока и не является постоянной величиной.

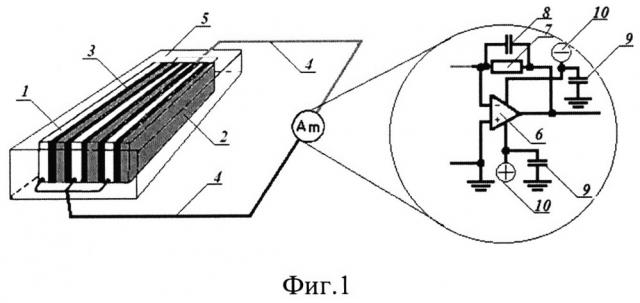

Для повышения достоверности результатов непрерывного мониторинга скорости коррозии в заявляемом изобретении пакет гальванических элементов помещен в изолирующую оправку из эпоксидной смолы таким образом, чтобы рабочая поверхность была строго определена по площади (фиг. 1). В качестве регистратора используется амперметр «нулевого» сопротивления с пределом чувствительности 1⋅10-7 А, который позволяет получать более точные значения в отличие от обычных амперметров.

Техническая задача - создание устройства для мониторинга процесса коррозии стальной арматуры в железобетоне с простым приборно-аппаратным оформлением, предоставляющего корректные данные о количественных характеристиках процесса коррозии (плотность тока коррозии).

Техническим результатом изобретения является определение коррозионного тока и оценка скорости коррозии стальной арматуры в железобетонных конструкциях

Сопоставительный анализ с прототипом показал, что использование в предлагаемом решении всех заявленных отличий позволяет повысить достоверность результатов измерений.

Биметаллический пакетный датчик (фиг. 1) состоит из катодных пластин меди 1 толщиной 0,1-1,5 мм, объединенных в общую цепь 4, анодных пластин из низкоуглеродистой стали 2 толщиной 0,1-1,5 мм, также объединенных в общую цепь. Пластины разнородных металлов разделены между собой изолятором, в частности слюдой 3. Превышение толщины пластин более 1,5 мм снижает чувствительность датчика, использование более тонких значительно усложняет сборку и не повышает чувствительности датчика, которая в данном случае ограничена толщиной пластин изолятора. Пакет пластин помещен в изолирующую оправку 5, в частности из эпоксидной смолы, которая позволяет контролировать площадь рабочей поверхности датчика с торцов пластин.

Амперметр «нулевого» сопротивления состоит из операционного усилителя 6, резистора 7, конденсаторов 8 и 9 разной емкости для подавления шумов и двухполюсного источника постоянного напряжения 10. В конструкции регистратора использованы прецизионные элементы для дополнительного повышения достоверности результатов.

Принцип работы устройства

Датчик помещают в среду бетона в момент изготовления конструкции или при производстве ремонтных работ на глубину залегания арматурных стержней. Бетон, представляя собой капиллярно-пористое тело, содержит в себе электролит, который осуществляет электролитический контакт между катодными и анодными пластинами. При этом возникает разность потенциалов, результатом которой является генерирование тока коррозионным элементом. Величина тока определяется степенью агрессивности электролита, которая зависит от содержания ионов-активаторов процесса коррозии, например хлоридов, которые нарушают пассивное состояние низкоуглеродистой стали и приводят к развитию локальной (питтинговой) коррозии.

Регистратор передает сигнал в форме напряжения U на записывающее устройство, например компьютер. Зная величину сопротивления R резистора 7, находят величину тока I, сгенерированного в процессе работы коррозионного элемента в соответствии с выражением

Лабораторные эксперименты, проведенные с использованием устройства, позволяют определить скорость коррозии стальной арматуры (фиг. 2) в зависимости от агрессивности среды. В качестве активаторов процесса коррозии использовались хлориды. Содержание хлорид-ионов определено в массовых процентах относительно массы цемента.

Предлагаемое изобретение найдет широкое применение во всех областях народного хозяйства, использующих железобетонные изделия, при определении необходимости затрат и сроков проведения планово-предупредительных работ и капитальных ремонтов.

Список использованной литературы

1. Eagles K. Corrosion monitoring technology / K. Eagles // Anti-Corrosion Metals and Materials. - 1987. - №3. - pp. 16-18.

2. Томашов Н.Д. Теория коррозии и защиты металлов, М.: Издательство АН СССР, 1959 с. 333.

1. Устройство для измерения токов коррозии, состоящее из пакетного биметаллического датчика и регистратора, отличающееся тем, что пакет разделенных анодных пластин из низкоуглеродистой стали и катодных пластин из меди помещен в изолирующую оправку из эпоксидной смолы для контроля площади рабочей поверхности и возможности сопоставления данных с различных датчиков по величине удельной плотности тока.

2. Устройство по п. 1, отличающееся тем, что в качестве регистратора используется амперметр «нулевого» сопротивления.