Способ обработки эксцентриковых валов

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при обработке эксцентриковых валов механизмов, преобразующих механическую энергию в энергию возвратно-поступательного движения. Способ включает обработку дисковой фрезой, выполненной с эллипсоидным профилем в сечении, перпендикулярном оси вращения фрезы, у которого разница между большой и малой полуосями равна двойному эксцентриситету обрабатываемого вала, ось которого располагают параллельно оси дисковой фрезы. Обработку ведут встречным фрезерованием. Обрабатываемому валу сообщают вращение вокруг собственной оси с обеспечением планетарного движения обрабатываемой шейки по окружности, диаметр которой выбирают равным двум эксцентриситетам обрабатываемого вала. Частоту вращения обрабатываемого вала задают равной частоте вращения дисковой фрезы. Упрощается процесс фрезерования, повышается износостойкость обработанной поверхности. 4 ил.

Реферат

Изобретение относится к области машиностроения, а именно позволяет осуществлять обработку эксцентриковых валов, которые используются при создании механизмов, преобразующих механическую энергию в энергию возвратно-поступательного движения, и может быть использовано в металлообрабатывающей промышленности.

Известен способ обработки эксцентриковых валов, суть которого сводится к тому, что эксцентриковые шейки получают на токарной операции. Операции точения предшествует сверление центровых отверстий. При эксцентриситете более 8-10 мм в валах с эксцентриками сверлят смещённые центровые отверстия по разметке или кондуктору. При большом эксцентриситете применяют центросмесители (бугели). Таким способом получают как опорные, так и мотылевые шейки вала [Справочник технолога-машиностроителя. Т.1: под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1986. - С. 232-233].

Недостатком данного способа получения эксцентриковых валов является необходимость получения смещённых центровых отверстий, использование которых приводит к смене технологических баз и, как следствие, к возникновению дополнительных погрешностей и является одной из причин низкой точности обработки (допуск на диаметр шейки ±0,1 мм). Помимо этого поверхность обрабатываемого вала приобретает значительную величину шероховатости обрабатываемой поверхности (Ra=5÷8 мкм).

Известен способ обработки деталей типа коленчатых валов, при котором обрабатывают шейки и торцевые поверхности щек инструментом в виде дисковой фрезы; на периферии фрезы выполнены зубья, вершины режущих кромок которых находятся на одном диаметре, а углы между кромками двух соседних зубьев одинаковы. При обработке цилиндрических шеек детали сообщают вращение со скоростью резания, а инструменту со скоростью подачи. Соотношение между частотой вращения инструмента и детали устанавливают прямо пропорционально величине подачи на один оборот детали [А. с. 1421473 А1, В23С 3/06, 1988].

Недостатком данного способа является то, что технология его осуществления предписывает выполнение следующих ограничений: данный способ обработки и приведённое в нем соотношение угловых скоростей детали, инструмента, а также подачи инструмента на оборот детали при конструкции фрезы с одинаковой высотой режущих кромок зубьев и одинаковым шагом между ними не обеспечивают условия непрерывности резания. Другими словами, между моментом врезания каждого последующего зуба по отношению к моменту прекращения резания предыдущего зуба имеются разрывы во времени. В этом случае происходит ударное нагружение детали, что ухудшает качество обрабатываемой поверхности, снижает точность обработки.

Наиболее близким по технической сущности и совокупности признаков является способ обработки поверхностей вращения деталей типа коленчатых валов, согласно которому установленной на токарном станке детали сообщают вращение относительно оси обрабатываемой цилиндрической поверхности, в частности шейки коленчатого вала. Для обработки используют фрезерный инструмент, который устанавливают параллельно к образующей обрабатываемой поверхности и сообщают ему вращение вокруг собственной оси. Помимо этого фрезерному инструменту обеспечивают возможность поступательного перемещения вдоль образующей обрабатываемой поверхности со скоростью продольной подачи. В качестве фрезерного инструмента применяют дисковую фрезу с зубьями на периферии. При этом каждую режущую кромку зуба фрезы устанавливают выше предыдущей, а каждый последующий угол между режущими кромками соседних зубьев фрезы выполняют меньшим, чем предыдущий, начиная от первого зуба, вступающего в резание, к последнему (Патент РФ №2198766, B23C 1/100, B23C 5/18, 2003).

Недостаток данного способа заключается в том, что детали сообщают вращение относительно оси обрабатываемой цилиндрической поверхности, в частности шейки коленчатого вала, в результате чего также происходит смена технологических баз. Это приводит к появлению дополнительных погрешностей и снижению точности обработки. Обработанная описанным способом поверхность не может обладать необходимой износостойкостью при её работе в паре трения, прежде всего по причине неудовлетворительной смачиваемости смазкой.

Техническая задача изобретения – получение мотылевых шеек эксцентриковых валов фрезерованием, обеспечение единства технологических баз, упрощение изготовления эксцентриковых валов, обеспечение простоты кинематики движения режущего инструмента, повышение износостойкости обрабатываемой поверхности.

Указанная задача достигается тем, что при обработке цилиндрических мотылевых шеек эксцентриковых валов дисковыми фрезами ось фрезы располагается параллельно обрабатываемого вала. Обеспечивается встречное фрезерование. Частота вращения обрабатываемого вала задаётся равной частоте вращения фрезы. Вращение обрабатываемого вала осуществляется относительно собственной оси, при этом обрабатываемая шейка совершает планетарное движение по окружности, диаметр которой равен двум эксцентриситетам.

Инструмент в сечении, перпендикулярном оси вращения фрезы, имеет эллипсоидный профиль, для которого разница между большой и малой полуосью равна двойному эксцентриситету обрабатываемого вала.

При таком способе обработки мотылевых шеек эксцентриковых валов обеспечивается постоянное расстояние между центрами вращения фрезы и обрабатываемого вала.

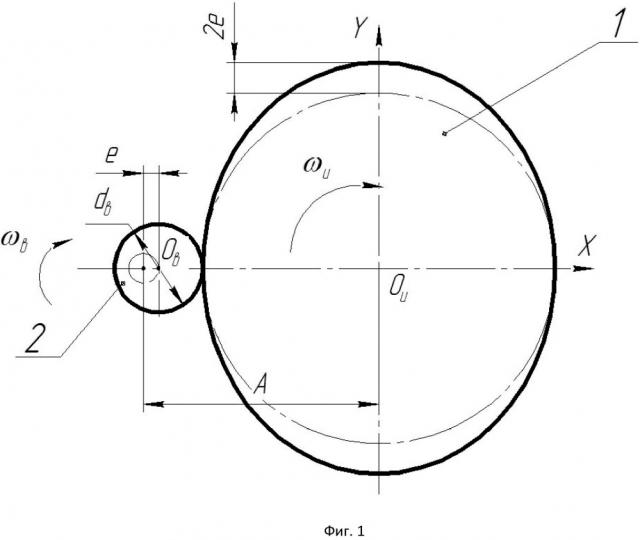

На фиг. 1-4 представлена схема обработки эксцентриковых валов дисковой фрезой.

Начальное положение дисковой фрезы 1 и обрабатываемого вала 2 представлено на фиг. 1. Обрабатываемый вал 2 имеет диаметр dв. Дисковая фреза 1 имеет эллипсоидный профиль, для которого разница между большой и малой полуосью равна двойному эксцентриситету обрабатываемого вала е. Инструменту 1 придаётся вращение со скоростью ωи, а обрабатываемому валу 2 – вращение со скоростью ωв. Вал 2 вращается вокруг собственной оси Ов с частотой, равной частоте вращения фрезы 1. Обрабатываемая шейка совершает планетарное движение по радиусу е. Положение оси Ои фрезы 1 остаётся неизменным. Помимо этого постоянным остаётся и расстояние А между осями вращения Ов и Ои. На фиг. 2 показано положение фрезы 1 и вала 2 при повороте фрезы 1 на -45º. На фиг. 3 показано положение фрезы 1 и вала 2 при повороте фрезы 1 на -90º. На фиг. 4 показано положение фрезы 1 и вала 2 при повороте фрезы 1 на -135º. Дальнейшие схематические изображения положений обрабатываемой детали 2 и инструмента 1 идентичны приведённым выше.

Способ обработки эксцентриковых валов дисковыми фрезами осуществляется следующим образом. Обрабатываемый вал устанавливается в шпиндельный узел станка. Фреза крепится во фрезерном блоке, который монтируется на продольный суппорт станка. Фрезе и обрабатываемому валу задаются согласованные вращательные движения. При завершении фрезерования заготовки получается требуемая поверхность детали.

Применение данного способа получения эксцентриковых валов позволит получить данный тип валов за одну установку, достичь высокой точности обработки мотылевых шеек эксцентриковых валов, оптимальной шероховатости и правильной геометрической формы обрабатываемой поверхности валов, высокой производительности оборудования вследствие простых схем движения в процессе формообразования.

Способ обработки цилиндрических мотылевых шеек эксцентриковых валов дисковой фрезой, включающий обработку вала встречным фрезерованием при расположении его оси параллельно оси дисковой фрезы, отличающийся тем, что обрабатываемому валу сообщают вращение вокруг собственной оси с обеспечением планетарного движения обрабатываемой шейки по окружности, диаметр которой выбирают равным двум эксцентриситетам обрабатываемого вала, при этом частоту вращения обрабатываемого вала задают равной частоте вращения дисковой фрезы, выполненной с эллипсоидным профилем в сечении, перпендикулярном оси вращения фрезы, у которого разница между большой и малой полуосями равна двойному эксцентриситету обрабатываемого вала.