Способ изготовления разъемного вкладыша опорного подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении разъемного вкладыша опорного подшипника скольжения. Изготавливают два металлических полукольца расточкой в сборе под внутренний диаметр опорного подшипника. Прессованием в пресс-форме получают два полукольца из антифрикционного углепластика шириной, равной ширине опорного подшипника, с учетом допуска на механическую обработку. Полукольца из углепластика приклеивают к металлическим полукольцам маслобензостойким клеем. На подлежащей склеиванию поверхности металлических полуколец выполняют шероховатость, не превышающую Rα 3,2. К склеиваемым полукольцам прикладывают нагрузку не менее 0,5 МПа и обеспечивают затвердевание клея в течение суток при температуре 60°С или в течение трех суток при комнатной температуре. Затем половины разъемного вкладыша обрабатывают по торцам на ширину опорного подшипника и растачивают с получением рабочего диаметра. В полукольце из углепластика одной половины вкладыша выполняют карман для подвода смазки. В результате обеспечивается получение вкладыша опорного подшипника скольжения, обладающего высокой износостойкостью, за меньшее количество операций. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к способу изготовления разъемного вкладыша опорного подшипника скольжения, состоящего из двух половин, каждая из которых выполнена в виде металлического полукольца, на котором закреплено полукольцо из антифрикционного углепластика, и может быть использовано для турбогенераторов средней мощности.

Известен способ выполнения рабочей поверхности вкладыша подшипника скольжения с баббитовой заливкой, включающий очистку, обезжиривание, травление, мойку, лужение и нагрев вкладышей до температур 240-280°C, выжимание снизу вверх жидкого металла из металлоприемника, причем жидкий металл подают в металлоприемник, минуя контакт с атмосферой, и его температуру поддерживают постоянной на протяжении всего процесса заливки. Далее вкладыш охлаждают воздушно-водяной смесью со стороны залитого слоя, снимают с установки и в дальнейшем охлаждают на воздухе (RU 2167738, B22D 10/08, опубликован 27.05.2001).

К недостаткам этого способа можно отнести многоступенчатость технологических операций по подготовке и заливке баббитом вкладыша подшипника, то есть сложность процесса и, как следствие, удорожание данного способа изготовления.

Известен преимущественно применяемый способ изготовления опорного подшипника скольжения с рабочей поверхностью вкладыша с антифрикционным слоем на основе олова, свинца (баббитом). Стальные поковки для вкладышей подшипников подвергают нормализации и обработке с минимально возможными припусками. Окончательную чистовую обработку поверхностей стальных заготовок под заливку антифрикционным сплавом производят после стабилизирующего отпуска при температуре 550-600°C (выдержка 5-6 часов, охлаждение с печью до 250-350°C). Технологический процесс заливки подшипника включает подготовку заготовок с выполнением операций очистки, обезжиривания, промывки в горячей и холодной воде, травления, флюсования, лужения поверхности под заливку. Шероховатость поверхности под заливку должна быть Rα 12,5-25. Заливку подшипника баббитом осуществляют центробежным способом. Наплавленный подшипник после остывания подвергают контролю для выявления раковин, трещин, пористости и отставания баббита от основы. Твердость наплавленного участка выше 32 НВ не допускается (РД 31.2809-93 «Подшипники скольжения судовые с антифрикционным слоем из сплавов на основе олова, свинца. Технические требования к материалам, типовые технологические процессы», дата введения 1994-01-01, утвержден Директором ЦНИИМФ В.И. Пересыпкиным 07.09.93, согласован Технической инспекцией труда СФНПР ВТ по Санкт-Петербургскому бассейну Ф.Э. Статковским 01.10.93 г., Заместителем директора ЦНИИМФ С.Н. Драницыным).

Недостатками известного способа являются недостатки технологии процесса центробежной заливки баббитом, при котором возможны нестабильность химического состава, расслоение баббита в процессе кристаллизации и, как следствие, образование зон скопления оксидов, включений, пор, приводящих к охрупчиванию, подплавлению баббита в процессе работы, «натягиванию» баббита на вал, отслоению от металлической основы и значительные припуски на механическую обработку. Кроме того, общим недостатком подшипников с баббитовой заливкой является низкая несущая способность до 2,5 МПа удельной нагрузки на подшипник, при которой температура рабочей поверхности вкладыша не превышает 95°C, в случае повышения температуры баббита, в частности, марки Б83 выше 100°C твердость баббитового слоя значительно снижается, и эксплуатация подшипника с таким уровнем температур запрещена. Также следует отметить значительную ценовую стоимость как процесса заливки, так и самого сплава.

Известен способ изготовления разъемного вкладыша опорного подшипника скольжения, состоящего из двух половин, каждая из которых выполнена в виде металлического полукольца, на котором закреплено полукольцо из антифрикционного углепластика, включающий изготовление двух металлических полуколец и двух полуколец из антифрикционного углепластика, при этом в центральной камере неподвижно вмонтирован штуцер из легкоплавкого металла (RU 146101 U1, F16C 17/02, 27.09.2014).

Этот известный способ, предназначенный для турбогенераторов большой мощности с большими весовыми нагрузками на опорные подшипники, является наиболее близким к заявляемому и принят за прототип.

Недостатками известного способа, принятого за прототип, являются многоступенчатость технологических операций, сложность процесса изготовления вкладыша и большая трудоемкость, что приводит к значительному снижению экономичности способа и снижению надежности опорного подшипника скольжения в эксплуатации.

Заявляемое техническое решение позволяет по сравнению с вышеописанными способами существенно упростить технологию изготовления подшипника за счет сокращения числа подготовительных операций по обработке вкладыша подшипника под углепластик и выполнения рабочей поверхности вкладыша из углепластика путем вклеивания. При этом, как следствие, снижается трудоемкость, что приводит к значительному удешевлению способа изготовления подшипника, то есть к повышению экономичности способа. Существенная простота и низкая энергозатратность заявленного способа изготовления, а также высокая изностойкость и работоспособность подшипника с углепластиком реализуют его как экономически выгодный, так и надежный в эксплуатации подшипник скольжения.

Предложен способ изготовления разъемного вкладыша опорного подшипника скольжения, состоящего из двух половин, каждая из которых выполнена в виде металлического полукольца, на котором закреплено полукольцо из антифрикционного углепластика, включающий изготовление двух металлических полуколец и двух полуколец из антифрикционного углепластика и закрепление последних на металлических полукольцах приклеиванием, причем изготовление металлических полуколец осуществляют их расточкой в сборе под внутренний диаметр опорного подшипника с учетом толщины полукольца из антифрикционного углепластика, а на подлежащей склеиванию поверхности металлических полуколец выполняют шероховатость, не превышающую Rα 3,2, при этом полукольца из антифрикционного углепластика изготавливают шириной, равной ширине опорного подшипника, с учетом допуска на механическую обработку, прессованием в пресс-форме, приклеивание осуществляют маслобензостойким клеем, при этом к склеиваемым металлическому полукольцу и полукольцу из антифрикционного углепластика прикладывают нагрузку не менее 0,5 МПа и обеспечивают затвердевание клея в течение суток при температуре 60°С или в течение трех суток при комнатной температуре, после чего половины разъемного вкладыша обрабатывают по торцам на ширину опорного подшипника, растачивают с получением рабочего диаметра, а в полукольце из углепластика одной половины вкладыша выполняют карман для подвода смазки.

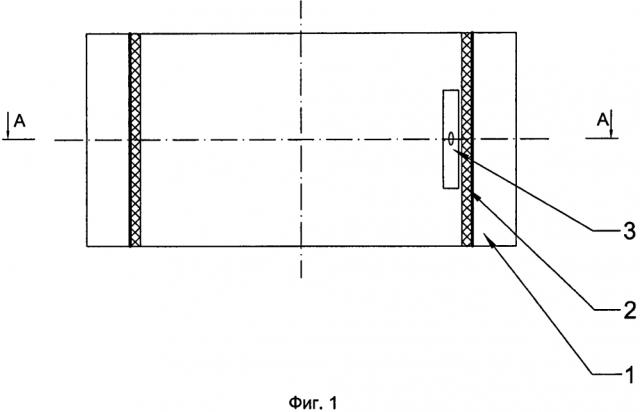

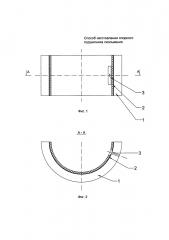

Предложенный способ изготовления иллюстрируется чертежом, где изображено:

- на фиг. 1 - нижняя половина вкладыша подшипника с полукольцом из углепластика;

- на фиг. 2 - вид А-А по фиг. 1.

Разъемный вкладыш опорного подшипника включает металлическое основание 1 и полукольцо 2, выполненное из антифрикционного углепластика. Полукольцо 2 крепится к металлическому основанию 1 посредством маслобензостойкого клея (марка клея ТКС-500, ТУ АДИ 405-2000), при этом обеспечивают необходимую весовую нагрузку на подшипник не ниже 0,5 МПа для качественного прижатия и уменьшения толщины клея. В полукольце выполнен карман 3 для подвода смазки в подшипник. Подшипник с рабочей поверхностью из углепластика обладает следующими преимущественными свойствами: сниженным коэффициентом граничного трения (0,12-0,13), работоспособен при удельных нагрузках 3,5-4,0 МПа, обладает по сравнению с баббитовым подшипником пониженной электропроводностью (более чем в 103 раз), а также в аварийных ситуациях предотвращает подкал цапфы ротора при расплавлении рабочей поверхности подшипника.

Заявленный способ включает изготовление двух металлических полуколец 1 из двух полуколец 2 из антифрикционного углепластика и закрепление полуколец 2 из антифрикционного углепластика на металлических кольцах 1 приклеиванием. Металлические полукольца 1 изготавливают посредством их расточки в сборе под внутренний диаметр опорного подшипника с учетом толщины полукольца 2 из антифрикционного углепластика. На подлежащей склеиванию поверхности металлических полуколец выполняют шероховатость, не превышающую Rα 3,2. Полукольца 2 из антифрикционного углепластика изготавливают шириной, равной ширине опорного подшипника, с учетом допуска на механическую обработку, прессованием в пресс-форме. Прессование материала выполняют при ступенчатом повышении температуры до 320°C с последующим ступенчатым ее понижением, давление прессования составляет 2,5-3,0 МПа. Применяемый углепластик УПФС (термопластичный пресс-материал) изготавливают на основе углеродных тканей, пропитанных термопластичным связующим. Проводят контроль качества полученных заготовок. Приклеивание на металлические полукольца 1 полуколец 2 из антифрикционного углепластика осуществляют маслобензостойким клеем марки ТКС-500, ТУ АДИ 405-2000. К склеиваемым металлическому полукольцу 1 и полукольцу 2 из антифрикционного углепластика прикладывают нагрузку не менее 0,5 МПа и обеспечивают затвердевание клея в течение суток при температуре 60°C или в течение трех суток при комнатной температуре. Далее половины разъемного вкладыша обрабатывают по торцам на ширину опорного подшипника, растачивают с получением рабочего диаметра, а в полукольце 2 из углепластика одной половины вкладыша выполняют карман 3 для подвода смазки.

Способ изготовления разъемного вкладыша опорного подшипника скольжения, состоящего из двух половин, каждая из которых выполнена в виде металлического полукольца, на котором закреплено полукольцо из антифрикционного углепластика, включающий изготовление двух металлических полуколец и двух полуколец из антифрикционного углепластика и закрепление последних на металлических полукольцах приклеиванием, отличающийся тем, что изготовление металлических полуколец осуществляют их расточкой в сборе под внутренний диаметр опорного подшипника с учетом толщины полукольца из антифрикционного углепластика, а на подлежащей склеиванию поверхности металлических полуколец выполняют шероховатость, не превышающую Rα 3,2, при этом полукольца из антифрикционного углепластика изготавливают шириной, равной ширине опорного подшипника, с учетом допуска на механическую обработку, прессованием в пресс-форме, приклеивание осуществляют маслобензостойким клеем, при этом к склеиваемым металлическому полукольцу и полукольцу из антифрикционного углепластика прикладывают нагрузку не менее 0,5 МПа и обеспечивают затвердевание клея в течение суток при температуре 60°С или в течение трех суток при комнатной температуре, после чего половины разъемного вкладыша обрабатывают по торцам на ширину опорного подшипника, растачивают с получением рабочего диаметра, а в полукольце из углепластика одной половины вкладыша выполняют карман для подвода смазки.