Резьбовое соединение для стальных труб

Иллюстрации

Показать всеИзобретение относится к резьбовому соединению для стальных труб. Резьбовое соединение (1) состоит из ниппельной части (13) и муфтовой части (12). Ниппельная часть (13) включает упорную поверхность (59), уплотняющую поверхность (56) и охватываемую резьбовую область (51). Муфтовая часть (12) включает упорную поверхность (24), уплотняющую поверхность (22) и охватывающую резьбовую область (21). Как охватываемая резьбовая область (51), так и охватывающая резьбовая область (21) представляют собой коническую резьбовую область, включающую витки (57, 31) резьбы с трапецеидальным профилем. Охватываемая резьбовая область (51) имеет ширину витков (57) резьбы, которая постепенно уменьшается вдоль винтовой линии резьбы, и ширину канавок (62), которая постепенно увеличивается вдоль винтовой линии резьбы. Охватывающая резьбовая область (21) имеет ширину канавок (42), которая постепенно уменьшается вдоль винтовой линии резьбы, и ширину витков (31) резьбы, которая постепенно увеличивается вдоль винтовой линии резьбы. За счет этого можно не допустить заедание во время сборки при одновременном сохранении высокой герметизирующей способности, а также обеспечить легкость изготовления. 4 з.п. ф-лы, 8 ил., 3 табл.

Реферат

Область техники

Настоящее изобретение относится к резьбовому соединению, предназначенному для использования при соединении стальных труб.

Уровень техники

В нефтяных скважинах, газовых скважинах и т.п. (далее также вместе называемых "нефтяными скважинами") для извлечения подземных ископаемых используются трубчатые изделия, предназначенные для нефтяных месторождений. Трубчатые изделия для нефтяных месторождений, которые представляют собой стальные трубы, выполнены с возможностью последовательного соединения друг с другом, и для соединения используются резьбовые соединения (см. опубликованную японскую патентную заявку № Н09-119564 (Патентный документ 1), опубликованную японскую патентную заявку № Н10-89554 (Патентный документ 2), и опубликованную японскую патентную заявку № Н09-273671 (Патентный документ 3)).

Такие резьбовые соединения для стальных труб в общем классифицируются на два типа - муфтового типа и неразъемного типа. В случае муфтового типа, одно из пары трубчатых изделий, которые должны быть соединены друг с другом, представляет собой стальную трубу, в то время как другое из пары представляет собой муфту. В этом случае стальная труба имеет охватываемую резьбовую область, созданную на внешней периферии на каждом ее конце, а соединительный элемент имеет охватывающую резьбовую область, созданную на внутренней периферии на каждом ее конце. Охватываемую резьбовую область стальной трубы ввинчивают в охватывающую резьбовую область соединительного элемента, что позволяет собрать соединение и соединить их. В случае неразъемного типа, оба из пары трубчатых изделий, которые должны быть соединены друг с другом, представляют собой стальные трубы, и отдельный соединительный элемент не используется. В этом случае, каждая стальная труба имеет охватываемую резьбовую область, созданную на внешней периферии на одном ее конце, и охватывающую резьбовую область, созданную на внутренней периферии на другом ее конце. Охватываемую резьбовую область одной стальной трубы ввинчивают в охватывающую резьбовую область другой стальной трубы, что позволяет собрать соединение и соединить их.

В общем случае, область соединения в концевой части трубы, где создана охватываемая резьбовая область, называется ниппельной частью, так как она включает элемент, который вставляется в охватывающую резьбовую область. С другой стороны, область соединения в концевой части трубы, где создана охватывающая резьбовая область, называется муфтовой частью (муфтой), так как она включает элемент, который принимает охватываемую резьбовую область. Как ниппельная часть, так и муфтовая часть имеют трубчатую форму, так как они образованы концевыми частями трубчатых изделий.

В основном, в качестве резьбовых соединений для стальных труб используются резьбовые соединения с конической резьбой, как определено стандартами API (Американский нефтяной институт). Кроме того, как описано, например, в Патентном документе 1, используются резьбовые соединения с модифицированной резьбой buttress (трапецеидальной резьбой) API, которые имеют повышенную стойкость к моменту. Стойкостью к моменту называется способность противостоять деформации, разрушению или тому подобному даже в случае, когда на резьбу действует чрезмерный момент в состоянии сборки.

Резьбовые области резьбового соединения, описанного в Патентном документе 1, включают коническую резьбу, имеющую в общем трапецеидальную форму витков. Из двух боковых поверхностей каждого витка в резьбовых областях, боковая поверхность, расположенная на задней стороне, в направлении, в котором охватываемая резьбовая область ввинчивается во время сборки, называется опорной стороной. Боковая поверхность, расположенная на передней стороне, в направлении, в котором охватываемая резьбовая область ввинчивается во время сборки, называется закладной стороной. Опорные стороны по Патентному документу 1 имеют угол (угол опорной стороны) с плоскостью, перпендикулярной оси резьбы (далее также называемой "осью соединения" или "осью трубы"), который находится в диапазоне от -20 градусов до менее 0 градусов. Угол опорной стороны, если его определять как угол, образованный опорной стороной с осью трубы, в направлении ввинчивания, находится в диапазоне от более 90 градусов до 110 градусов. Закладные стороны по Патентному документу 1 имеют угол (угол закладной стороны) с плоскостью, перпендикулярной оси трубы, который находится в диапазоне от более 30 градусов до 60 градусов. Угол закладной стороны, если его определять как угол, образованный опорной стороной с осью трубы, в направлении ввинчивания, находится в диапазоне от более 120 градусов до 150 градусов.

Закладные стороны по Патентному документу 1 выполнены для сопряжения с натягом. В резьбовых областях по Патентному документу 1, в состоянии сборки, опорные стороны охватываемой резьбовой области и опорные стороны охватывающей резьбовой области находятся в контакте друг с другом. В этом состоянии вершины и впадины этих двух областей не находятся в контакте друг с другом, и между ними образуются зазоры. Такое резьбовое соединение по Патентному документу 1 имеет высокую стойкость к моменту за счет клинового эффекта, создаваемого контактом между опорными сторонами и между закладными сторонами.

Ниппельная часть по Патентному документу 1 снабжена поверхностью примыкания, называемой упорной поверхностью, которая находится на ее переднем конце. Муфтовая часть снабжена упорной поверхностью, которая соответствует упорной поверхности в ниппельной части. При сборке ниппельной части с муфтовой частью упорную поверхность ниппельной части перемещают до примыкания к упорной поверхности муфтовой части, в результате чего они приводятся в контакт друг с другом. После примыкания упорных поверхностей, момент затяжки, который требуется для ввинчивания ниппельной части, быстро увеличивается. Это явление, при котором упорные поверхности примыкают друг к другу, называется опиранием, и момент затяжки, который возникает в момент времени опирания, называется моментом при опирании.

Если ввинчивание ниппельной части продолжается после опирания, на участках упорных поверхностей возникает текучесть (пластическая деформация), в результате чего момент затяжки больше не увеличивается или быстро снижается. Это явление и момент затяжки, который создается в момент времени, когда возникает это явление, называются превышением момента и превышенным моментом, соответственно.

Если сборку можно завершить с моментом затяжки, который находится в диапазоне от момента при опирании до превышенного момента, резьбовое соединение будет обладать наилучшими характеристиками. То есть, в резьбовом соединении создается подходящая осевая сила затяжки, в результате чего резьбовые области приводятся в прочное сцепление, так что их будет нелегко освободить. В дополнение к этому, во многих случаях резьбовые соединения снабжены уплотняющими областями, которые сопрягаются и приводятся в тесный контакт по всей периферии в состоянии, когда ниппельная часть и муфтовая часть собраны. В этом случае уплотняющие области создают между собой планируемый натяг, до тех пор, пока сборка завершается с моментом затяжки, находящимся в диапазоне от момента при опирании до превышенного момента, и, таким образом, обеспечивается требуемая герметизирующая способность. Как следствие, при выполнении операции сборки задается величина целевого момента затяжки, чтобы оценить завершение сборки. Такой момент затяжки задается равным значению в диапазоне от момента при опирании до превышенного момента.

Если, по какой-то причине, момент затяжки чрезмерно увеличивается до большей величины, чем целевой момент, перед тем, как реально возникнет опирание, операция сборки будет прекращена, так сказать, в состоянии недостаточной затяжки, и поэтому не будет возникать достаточной осевой силы затяжки. В таком случае, имеется вероятность того, что сцепление резьбовых областей ослабнет, и, таким образом, не сможет быть получена заданная прочность, или что сила контакта уплотняющих областей окажется недостаточной, и, таким образом, не будет обеспечиваться заданная герметизирующая способность. Это явление называется "высоким опиранием" (проблема, заключающаяся в том, что момент при опирании становится больше целевого момента).

С другой стороны, если момент затяжки увеличивается до большей величины, чем величина превышенного момента, будет возникать, так сказать, состояние излишней затяжки, что вызовет пластическую деформацию на участках упорных поверхностей. Если это происходит, в случае, когда рядом с упорными поверхностями созданы уплотняющие области, деформация участков упорных поверхностей, вероятно, приведет к деформации уплотняющих областей и, таким образом, к образованию зазоров между ними, что значительно снизит герметизирующую способность.

Как описано выше, резьбовое соединение по Патентному документу 1 выполнено таким образом, что, в состоянии сборки, опорные стороны резьбовых областей находятся в контакте друг с другом, и их закладные стороны находятся в контакте друг с другом, и, таким образом, между опорными сторонами или между закладными сторонами нет зазоров. Поэтому, даже если к резьбовому соединению в осевом направлении прикладывается большая растягивающая нагрузка или сжимающая нагрузка, маловероятно, что ниппельная часть и муфтовая часть будут смещаться друг относительно друга в осевом направлении. В частности, если к резьбовому соединению прикладывается сжимающая нагрузка, закладные стороны резьбовых областей воспринимают большую часть сжимающей нагрузки, что препятствует деформации участков упорных поверхностей, и, таким образом, также препятствует деформации уплотняющих областей. В результате резьбовое соединение по Патентному документу 1 обладает герметизирующей способностью, которая выше, чем у резьбовых соединений, в которых применяется резьба buttress API.

Список литературы

Патентная литература

Патентный документ 1: Опубликованная заявка на японский патент № Н09-119564.

Патентный документ 2: Опубликованная заявка на японский патент № Н10-89554.

Патентный документ 3: Опубликованная заявка на японский патент № Н09-273671.

Сущность изобретения

Техническая проблема

В случае резьбового соединения по Патентному документу 1, за счет того, что опорные стороны находятся в контакте друг с другом, и закладные стороны находятся в контакте друг с другом, создается клиновой эффект, при этом вершины и впадины не контактируют друг с другом. В резьбовом соединении по Патентному документу 1, в течение длительного периода времени в ходе ввинчивания ниппельной части вращение происходит в условиях контакта друг с другом опорных сторон и контакта друг с другом закладных сторон, при нахождении как тех, так и других под очень высоким давлением, и это приводит к увеличению вероятности заедания.

Помимо этого, резьбовое соединение по Патентному документу 1 очень подвержено влиянию размерной ошибки в ширине витка резьбы и ширине канавки. А именно, даже очень небольшая ошибка в размерах приводит к сильному изменению момента затяжки. Таким образом, существует вероятность того, что при достижении моментом затяжки целевого момента в ходе операции сборки в реальности возникает высокое опирание. Если, чтобы избежать этой проблемы, уменьшают допуски на ширину витка резьбы и ширину канавки, это значительно снижает производительность при нарезании резьбы.

Задачей настоящего изобретения является предложить резьбовое соединение для стальных труб, имеющее следующие особенности:

- повышенную стойкость к моменту при сохранении высокой герметизирующей способности;

- недопущение заедания и высокого опирания при сборке; и

- легкость изготовления.

Решение проблемы

Резьбовое соединение для стальных труб, соответствующее одному варианту реализации настоящего изобретения, включает трубчатую ниппельную и трубчатую муфтовую часть, причем ниппельную часть и муфтовую часть собирают путем ввинчивания ниппельной части в муфтовую часть.

Ниппельная часть включает упорная поверхность, уплотняющую поверхность и охватываемую резьбовую область.

Муфтовая часть включает упорная поверхность, уплотняющую поверхность и охватывающую резьбовую область, соответствующие упорной поверхности ниппельной части, его уплотняющей поверхности и его охватываемой резьбовой области, соответственно.

Как охватываемая резьбовая область, так и охватывающая резьбовая область представляют собой коническую резьбовую область, включающую витки резьбы с трапецеидальным профилем, причем каждый виток резьбы в охватываемой резьбовой области и охватывающей резьбовой области имеет ширину профиля, которая больше у основания, чем у вершины.

Охватываемая резьбовая область имеет ширину витков резьбы, которая постепенно уменьшается вдоль винтовой линии резьбы, и ширину канавок, которая постепенно увеличивается вдоль винтовой линии резьбы, если смотреть в направлении ввинчивания охватываемой резьбовой области; и охватывающая резьбовая область имеет ширину канавок, которая постепенно уменьшается вдоль винтовой линии резьбы, и ширину витков резьбы, которая постепенно увеличивается вдоль винтовой линии резьбы, если смотреть в направлении ввинчивания охватываемой резьбовой области.

В состоянии сборки упорные поверхности находятся в контакте друг с другом, уплотняющие поверхности находятся в контакте друг с другом, опорные стороны охватываемой резьбовой области находятся в контакте с опорными сторонами охватывающей резьбовой области, закладные стороны охватываемой резьбовой области находятся в контакте с закладными сторонами охватывающей резьбовой области, впадины охватываемой резьбовой области находятся в контакте с вершинами охватывающей резьбовой области, и между вершинами охватываемой резьбовой области и впадинами охватывающей резьбовой области имеются зазоры.

Преимущества изобретения

Резьбовое соединение для стальных труб по настоящему изобретению имеет следующие значительные преимущества:

- может быть обеспечена повышенная стойкость к моменту при сохранении высокой герметизирующей способности;

- можно не допустить заедание и высокое опирание при сборке; и

- можно обеспечить легкость изготовления.

Краткое описание чертежей

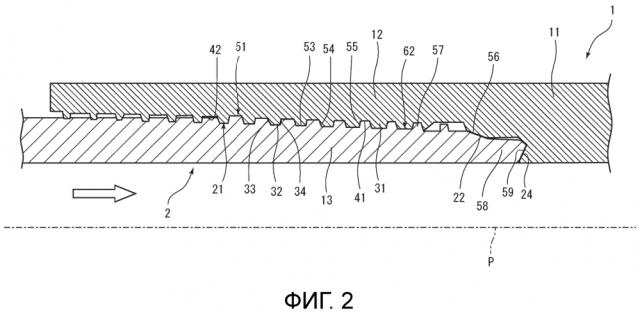

На Фиг.1 приведен продольный разрез, иллюстрирующий общую конфигурацию резьбового соединения для стальных труб, соответствующего одному варианту реализации настоящего изобретения.

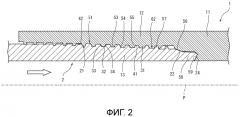

На Фиг.2 приведено продольное сечение, в увеличенном масштабе, области соединения в резьбовом соединении для стальных труб, показанном на Фиг.1.

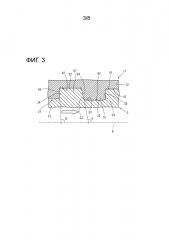

На Фиг.3 приведено продольное сечение, в увеличенном масштабе, части резьбовых областей в резьбовом соединении для стальных труб, показанном на Фиг.1.

Фиг.4А представляет собой схематичную иллюстрацию того, как происходит сборка ниппельной части и муфтовой части, на этом чертеже показана ранняя стадия ввинчивания ниппельной части.

Фиг.4В представляет собой схематичную иллюстрацию того, как происходит сборка ниппельной части и муфтовой части, на этом чертеже показана промежуточная стадия ввинчивания ниппельной части.

Фиг.4С представляет собой схематичную иллюстрацию того, как происходит сборка ниппельной части и муфтовой части, на этом чертеже показана окончательная стадия ввинчивания ниппельной части.

Фиг.4D представляет собой схематичную иллюстрацию того, как происходит сборка ниппельной части и муфтовой части, на этом чертеже показано состояние при завершении сборки.

На Фиг.5 приведен график, иллюстрирующий изменение силы контакта при уплотнении в зависимости от разницы по времени между возникновением опирания и возникновением блокирования.

На Фиг.6 приведено продольное сечение, в увеличенном масштабе, части резьбовых областей резьбового соединения из Теста № 10, являющегося сравнительным примером.

На Фиг.7 приведено продольное сечение, в увеличенном масштабе, части резьбовых областей резьбового соединения из Теста № 11, являющегося сравнительным примером.

Фиг.8А схематично показан пример взаимосвязи между числом оборотов ниппельной части при затяжке и моментом затяжки, иллюстрирующий ситуацию, когда блокирование возникает до опирания.

На Фиг.8В схематично показан пример взаимосвязи между числом оборотов ниппельной части при затяжке и моментом затяжки, иллюстрирующий ситуацию, когда блокирование возникает почти одновременно с опиранием.

На Фиг.8С схематично показан пример взаимосвязи между числом оборотов ниппельной части при затяжке и моментом затяжки, иллюстрирующий ситуацию, когда блокирование возникает после опирания.

Подробное описание предпочтительных вариантов реализации

Чтобы решить указанную выше задачу, авторы настоящего изобретения провели обширные исследования и сделали следующие открытия. Возникновение заедания и высокого опирания в резьбовом соединении для стальных труб по Патентному документу 1 обусловлено тем фактом, что в течение длительного периода времени в ходе ввинчивания ниппельной части вращение происходит при контакте опорных сторон друг с другом и контакте закладных сторон друг с другом, при нахождении как тех, так и других под очень высоким давлением. Таким образом, если при сборке будет можно уменьшить поворот (пройденное расстояние) в состоянии, когда имеет место контакт между опорными сторонами и между закладными сторонами, тогда будет можно не допустить возникновение заедания и, в результате, можно будет не допустить возникновение высокого опирания. Кроме того, если обеспечить возникновение контакта между опорными сторонами и между закладными сторонами непосредственно перед завершением сборки, создается клиновой эффект, делающий возможным повышение стойкости к моменту и герметизирующей способности, в дополнение к снижению вероятности заедания и высокого опирания.

Резьбовое соединение для стальных труб по настоящему изобретению создано на основе указанных выше открытий. Ниже описаны варианты резьбового соединения для стальных труб, соответствующего настоящему изобретению.

Резьбовое соединение для стальных труб, соответствующее представленному варианту, состоит из трубчатого ниппельной части и трубчатой муфтовой части, причем сборку ниппельной части и муфтовой части выполняют путем ввинчивания ниппельной части в муфтовую часть. Ниппельная включает упорная поверхность, уплотняющую поверхность и охватываемую резьбовую область. Муфтовая часть включает упорная поверхность, уплотняющую поверхность и охватывающую резьбовую область, соответствующие упорной поверхности ниппельной части, его уплотняющей поверхности и его охватываемой резьбовой области. Как охватываемая резьбовая область, так и охватывающая резьбовая область представляют собой коническую резьбовую область, включающую витки резьбы с трапецеидальным профилем, причем каждый виток резьбы в охватываемой резьбовой области и в охватывающей резьбовой области имеет ширину профиля, которая больше у основания, чем у вершины. Охватываемая резьбовая область имеет ширину витков резьбы, которая постепенно уменьшается вдоль винтовой линии резьбы, и ширину канавок, которая постепенно увеличивается вдоль винтовой линии резьбы, если смотреть в направлении ввинчивания охватываемой резьбовой области, и охватывающая резьбовая область имеет ширину канавок, которая постепенно уменьшается вдоль винтовой линии резьбы, и ширину витков резьбы, которая постепенно увеличивается вдоль винтовой линии резьбы, если смотреть в направлении ввинчивания охватываемой резьбовой области. В состоянии сборки упорные поверхности находятся в контакте друг с другом, уплотняющие поверхности находятся в контакте друг с другом, опорные стороны охватываемой резьбовой области находятся в контакте с опорными сторонами охватывающей резьбовой области, закладные стороны охватываемой резьбовой области находятся в контакте с закладными сторонами охватывающей резьбовой области, впадины охватываемой резьбовой области находятся в контакте с вершинами охватывающей резьбовой области, и между вершинами охватываемой резьбовой области и впадинами охватывающей резьбовой области имеются зазоры.

Когда применяется указанная выше конфигурация для форм охватываемой резьбовой области и охватывающей резьбовой области, в частности, для ширины витков резьбы и ширины канавок, в ходе ввинчивания ниппельной части в муфтовую часть не возникает плотный контакт между опорными сторонами резьбовых областей и между их закладными сторонами, вместо этого плотный контакт между ними возникает непосредственно перед завершением сборки. Когда опорные стороны приходят в плотный контакт друг с другом, и закладные стороны приходят в плотный контакт друг с другом, этим контактом создается клиновой эффект, и за счет этого увеличивается сопротивление моменту (сопротивление повороту). Таким образом, увеличивается величина момента, требующаяся для того, чтобы вызвать пластическую деформацию на участках упорных поверхностей. В результате можно повысить стойкость к моменту резьбового соединения для стальных труб.

Кроме того, впадины охватываемой резьбовой области и вершины охватывающей резьбовой области в состоянии сборки находятся в контакте друг с другом. А именно, впадины охватываемой резьбовой области и вершины охватывающей резьбовой области выполнены для сопряжения с натягом. По этой причине, в ходе ввинчивания ниппельной части, перед тем, как уплотняющие поверхности ниппельной части и муфтовой части будут приведены в контакт и начнут взаимное скольжение, в контакт друг с другом приходят впадины охватываемой резьбовой области и вершины охватывающей резьбовой области. При этом между ниппельной частью и муфтовой частью возникает соосность, что позволяет поворачивать ниппельную часть и муфтовую часть в устойчивых положениях, а также позволяет инициировать контакт уплотняющих поверхностей друг с другом в их устойчивых положениях. В результате можно не допустить заедание и повреждение из-за частичного контакта между уплотняющими поверхностями.

Кроме того, как описано выше, между опорными сторонами и между закладными сторонами воздействующее на них высокое давление не возникает до момента времени непосредственно перед завершением сборки, это высокое давление начинает действовать именно непосредственно перед завершением сборки. Таким образом, уменьшается поворот (пройденное расстояние) в состоянии, когда имеет место контакт между опорными сторонами и между закладными сторонами. В результате можно предотвратить возникновение заедания в резьбовых областях. Необходимо отметить, что при возникновении плотного контакта между опорными сторонами и между закладными сторонами создается клиновой эффект, и за счет этого быстро увеличивается момент затяжки. Это явление называется блокированием.

Кроме того, при применении указанной выше конфигурации для формы охватываемой резьбовой области и охватывающей резьбовой области, в частности для ширины витков резьбы и ширины канавок, можно гарантировать, что момент затяжки сохраняется на низком уровне в момент времени опирания (или блокирования) непосредственно перед завершением сборки. Таким образом, можно предотвратить возникновение высокого опирания. Более того, для ширины витков резьбы и ширины канавок при изготовлении не требуются строгие допуски по размерам, и поэтому будет повышаться производительность при нарезании резьбы.

Кроме того, каждый виток резьбы в охватываемой резьбовой области и охватывающей резьбовой области имеет ширину профиля, которая больше у основания, чем у вершины. Такие резьбовые области по представленному варианту легко изготавливать по сравнению с имеющими профиль ласточкина хвоста или обратный трапецеидальный профиль. При нарезании резьбы в виде ласточкина хвоста, инструмент, который должен для этого использоваться, относится к типу, имеющему режущие кромки, которые шире у их вершин и уже у их оснований, и поэтому их легко можно отломить. С другой стороны, при нарезании резьбы в резьбовых областях по представленному варианту можно использовать долговечный инструмент, имеющий режущие кромки, которые шире у их оснований, чем у их вершин. Таким образом, можно повысить производительность при нарезании резьбы и поэтому обеспечить легкость изготовления резьбового соединения.

В предпочтительном случае, в указанном выше резьбовом соединении, закладные стороны охватываемой резьбовой области образуют угол α с осью трубы, если смотреть в направлении ввинчивания, а опорные стороны охватываемой резьбовой области образуют угол β с осью трубы, если смотреть в направлении ввинчивания, причем как угол α, так и угол β составляют 90 градусов или более, и удовлетворяется условие α > β. Когда резьбовые области выполнены с такими размерами и формой, можно повысить легкость изготовления резьбового соединения. Помимо этого, до тех пор пока угол β опорных сторон находится в указанном выше диапазоне, можно предотвратить возникновение выскакивания. Выскакиванием называется сбой, при котором при приложении к резьбовому соединению большой растягивающей нагрузки резьба ниппельной части выходит из резьбы муфтовой части и происходит расцепление.

Как описано выше, при блокировании ниппельной части и муфтовой части в охватываемой резьбовой области и охватывающей резьбовой области создается клиновой эффект. Когда в дополнение к этому возникает опирание, величина момента, требующаяся для того, чтобы вызвать пластическую деформацию на участках упорных поверхностей, существенно увеличивается. Как следствие, значительно повышается стойкость к моменту резьбового соединения для стальных труб. То есть при объединении сопротивления моменту из-за опирания с сопротивлением моменту из-за блокирования значительно повышается стойкость к моменту резьбового соединения для стальных труб.

В предпочтительном случае, в указанном выше резьбовом соединении, упорные поверхности выполнены таким образом, что при сборке резьбового соединения состояние, при котором опорные стороны контактируют друг с другом, и закладные стороны также контактируют друг с другом, возникает тогда, когда при ввинчивании ниппельной части степень поворота ниппельной части относительно муфтовой части находится в заданном диапазоне, если исходить из момента времени, когда упорные поверхности приводятся в контакт друг с другом. Эта конфигурация выгодным образом создает объединенный эффект от сопротивления моменту из-за опирания и сопротивления моменту из-за блокирования.

В предпочтительном случае, в указанном выше резьбовом соединении, уплотняющая поверхность ниппельной части расположена между охватываемой резьбовой областью ниппельной части и ее упорной поверхностью. В этом случае уплотняющая поверхность муфтовой части расположена между охватывающей резьбовой областью муфтовой части и ее упорной поверхностью. Уплотняющие поверхности выполнены для сопряжения с натягом. При помощи таких уплотняющих областей можно предотвратить вытекание наружу текучих сред, протекающих внутри резьбового соединения, или попадание внутрь резьбового соединения текучих сред, находящихся снаружи него. При этой конфигурации деформация участков упорных поверхностей не допускается даже при приложении к резьбовому соединению большой сжимающей нагрузки, так как не только упорные поверхности, но также и закладные стороны резьбовых областей воспринимают сжимающую нагрузку, и в результате надежно обеспечивается герметизирующая способность уплотняющих областей.

В предпочтительном случае, в указанном выше резьбовом соединении, упорная поверхность расположена на конце ниппельной части, и между уплотняющей поверхностью и упорной поверхностью ниппельная часть имеет носовую область, которая не приходит в контакт с муфтовой частью. При этой конфигурации не допускается деформация самой носовой области, а также участков упорных поверхностей, даже при приложении большой сжимающей нагрузки к резьбовому соединению, так как носовая область служит буферной областью. Таким образом, герметизирующая способность уплотняющих областей обеспечивается еще надежнее.

Далее резьбовое соединение для стальных труб по представленному варианту будет описано подробно со ссылкой на чертежи.

Конструкция резьбового соединения

На Фиг.1 приведен продольный разрез, иллюстрирующий общую конфигурацию резьбового соединения для стальных труб, соответствующего одному варианту реализации настоящего изобретения. Резьбовое соединение по представленному варианту представляет собой резьбовое соединение муфтового типа, обеспечивающее соединение пары стальных труб 2 при помощи соединительного элемента 11.

Соединительный элемент 11 представляет собой короткую цилиндрическую трубу, проходящую вдоль оси Р трубы. Противоположные концевые части, в направлении оси Р трубы, соединительного элемента 11 составляют муфтовую часть 12. Противоположные концевые части каждой из стальных труб 2, входящих в пару, образуют ниппельные части 13. Муфтовая часть 12 снабжена охватывающей резьбовой областью 21 на ее внутренней периферии. Каждая ниппельная часть 13 снабжена охватываемой резьбовой областью 51 на ее внешней периферии. Муфтовую часть 12 и ниппельную часть 13 собирают вместе путем ввинчивания охватываемой резьбовой области 51 ниппельной части 13 в охватывающую резьбовую область 21 муфтовой части 12. Таким образом, возникает резьбовое соединение 1, образованное парой стальных труб 2 и соединительным элементом 11.

Резьбовое соединение 1 по представленному варианту применяется для соединения стальных труб 2, которые используются в нефтяных скважинах для извлечения подземных ископаемых, таких как нефть и природный газ, их подъема или их использования, а также в скважинах для горячих источников или для генерации геотермальной энергии, и, кроме того, в скважинах для подземного хранения отходов, таких как СО2 и т.п. В дополнение к этому, резьбовое соединение 1 по представленному варианту применяется для соединения стальных труб 2, которые используются для транспортировки гидрата метана, редкоземельных металлов и т.п. со дна моря на прибрежную платформу. Это резьбовое соединение 1 можно быстро собирать или разбирать.

На Фиг.2 приведено продольное сечение, в увеличенном масштабе, области соединения в резьбовом соединении для стальных труб, показанном на Фиг.1. Ниппельная часть 13 включает носовую область 58, включающую упорная поверхность 59; уплотняющую поверхность 56; и охватываемую резьбовую область 51, расположенные по порядку в направлении от конца к телу трубы. Муфтовая часть 12 включает упорная поверхность 24; уплотняющую поверхность 22; и охватывающую резьбовую область 21, расположенные по порядку в направлении от тела трубы к концу. Упорная поверхность 24, уплотняющая поверхность 22 и охватывающая резьбовая область 21 муфтовой части 12 выполнены соответствующими упорной поверхности 59, уплотняющей поверхности 56 и охватываемой резьбовой области 51 ниппельной части 13, соответственно.

На Фиг.3 приведено продольное сечение, в увеличенном масштабе, части резьбовых областей в резьбовом соединении для стальных труб, показанном на Фиг.1. Охватываемая резьбовая область 51 ниппельной части 13 имеет витки 57 резьбы с трапецеидальным профилем и канавки 62, созданные между витками 57. Витки 57 резьбы в охватываемой резьбовой области 51 созданы по винтовой линии на внешней периферийной поверхности ниппельной части 13. Таким образом, канавки 62 в охватываемой резьбовой области 51 также созданы по винтовой линии на внешней периферийной поверхности ниппельной части 13. Нижние поверхности канавок 62 образуют впадины 61 охватываемой резьбовой области 51.

Как и в случае охватываемой резьбовой области 51 ниппельной части 13, охватывающая резьбовая область 21 муфтовой части 12 имеет витки 31 резьбы с трапецеидальным профилем в продольном сечении и канавки 42, созданные между витками 31. Витки 31 резьбы в охватывающей резьбовой области 21 созданы по винтовой линии на внутренней периферийной поверхности муфтовой части 12. Таким образом, канавки 42 в охватывающей резьбовой области 21 также созданы по винтовой линии. Нижние поверхности канавок 42 образуют впадины 41 охватывающей резьбовой области 21.

Охватываемая резьбовая область 51 ниппельной части 13 и охватывающая резьбовая область 21 муфтовой части 12 представляют собой конические резьбы, которые сопрягаются. Витки 57 резьбы в охватываемой резьбовой области 51 сопрягаются с канавками 42 в охватывающей резьбовой области 21. Канавки 62 в охватываемой резьбовой области 51 сопрягаются с витками 31 резьбы в охватывающей резьбовой области 21. При таких конфигурациях охватываемой резьбовой области 51 и охватывающей резьбовой области 21, которые описаны выше, при сборке ниппельной части 13 и муфтовой части 12 ниппельная часть 13 выполняет относительное перемещение в направлении по оси Р трубы с одновременным вращением относительно муфтовой части 12.

В приведенном ниже описании предполагается, что для сборки ниппельной части 13 стальной трубы 2 с муфтовой частью 12 соединительного элемента 11 ниппельную часть 13 перемещают относительно муфтовой части 12 в ходе ввинчивания ниппельной части 13. На Фиг.2 и 3 предполагается, что направление, в котором перемещают ниппельную часть 13 относительно муфтовой части 12, т.е., направление, в котором ввинчивают охватываемую резьбовую область 51 ниппельной части 13, представляет собой направление вправо (см. контурную стрелку на Фиг.2 и 3).

Как показано на Фиг.3, каждый виток 57 резьбы в охватываемой резьбовой области 51 имеет вершину 52, расположенную в радиальном направлении снаружи ниппельной части 13, закладную сторону 54, расположенную с передней стороны, если смотреть в направлении ввинчивания охватываемой резьбовой области 51, и опорную сторону 55, расположенную с задней стороны, если смотреть в направлении ввинчивания охватываемой резьбовой области 51. Каждая из нижних поверхностей канавок 62, расположенных между витками 57, образует впадину 61 охватываемой резьбовой области 51.

Каждый виток 31 резьбы в охватывающей резьбовой области 21 имеет вершину 32, расположенную в радиальном направлении внутри муфтовой части 12, закладную сторону 33, расположенную с задней стороны, если смотреть в направлении ввинчивания охватываемой резьбовой области 51, и опорную сторону 34, расположенную с передней стороны, если смотреть в направлении ввинчивания охватываемой резьбовой области 51. Каждая из нижних поверхностей канавок 42, расположенных между витками 31, образует впадину 41 охватывающей резьбовой области 21. В состоянии сборки закладные стороны 33 охватывающей резьбовой области 21 находятся в контакте с закладными сторонами 54 охватываемой резьбовой области 51, и опорные стороны 34 охватывающей резьбовой области 21 находятся в контакте с опорными сторонами 55 охватываемой резьбовой области 51.

Впадины 61 охватываемой резьбовой области 51 и вершины 32 охватывающей резьбовой области 21 выполнены таким образом, чтобы при сопряжении они имели натяг в радиальном направлении ниппельной части 13 и муфтовой части 12. По этой причине, в ходе ввинчивания ниппельной части 13 впадины 61 охватываемой резьбовой области 51 и вершины 32 охватывающей резьбовой области 21 начинают контактировать друг с другом перед тем, как уплотняющая поверхность 22 муфтовой части 12 и уплотняющая поверхность 56 ниппельной части 13 начнут контактировать друг с другом, как описано позднее.

Как показано на Фиг.2, в охватывающей резьбовой области 21, расстояние между витками 31 резьбы, т.е. ширина канавок 42 постепенно уменьшается вдоль винтовой линии резьбы, в то время как ширина витков 31 резьбы постепенно увеличивается вдоль винтовой линии резьбы, если смотреть в направлении ввинчивания охватываемой резьбовой области 51.

В том виде, как здесь используется, шириной канавок 42 в охватывающей резьбовой области 21 называется ширина впадин 41, а шириной витков 31